- •Ю.О. Малик Енергозберігаючі технології

- •12. Методи прямого перетворення енергії

- •12.1. Хімічні методи перетворення енергії

- •12.2. Цикл термоелектричної установки

- •12.3. Цикл термоелектронного перетворювача енергії

- •12.4. Цикл магнітогідродинамічних (мгд) генераторних установок

- •13. Вторинні енергоресурси (вер) та енерготехнологічне комбінування

- •13.1. Загальні відомості

- •13.2. Класифікація вторинних ресурсів

- •13.3. Джерела вторинних енергоресурсів

- •13.4. Обладнання для використання теплових вер

- •13.5. Використання низько-потенціальних теплових вер

- •13.5.1. Теплозабезпечення

- •13.5.2. Виробництво електроенергії з відпрацьованої пари

- •13.5.3. Комбіноване використання відпрацьованої пари

- •13.5.4. Одержання холоду

- •13.5.5. Використання теплоти виробничої води

- •13.5.6. Агротеплофікація

- •13.5.7. Виробництво електроенергії з відпрацьованої води

- •13.5.8. Використання низькотемпературних продуктів горіння

- •13.6. Використання фізичної теплоти технологічних продуктів

- •13.7. Використання фізичної теплоти технологічних потоків у виробництві сірчаної кислоти

- •13.8. Утилізація теплоти продуктів піролізу в виробництві етилену

- •14. Паливо. Основи горіння та організація процесу спалювання палива

- •14.1. Сучасний стан та перспективи розвитку енергетичних ресурсів України

- •14.2. Види та характеристики палива

- •14.2.1. Тверде та рідке паливо

- •14.2.2. Газоподібне паливо

- •14.2.3. Технічні характеристики палива

- •14.3. Елементи теорії горіння та організація процесу спалювання палива

- •14.3.1. Гомогенне горіння. Горіння газоподібного палива

- •14.3.2. Горіння рідкого палива

- •14.3.3. Гетерогенне горіння

- •14.4. Розрахунки процесів горіння палива

- •14.4.1. Розрахунки витрат повітря на спалювання 1 кг палива

- •14.4.2. Склад та об’єм продуктів згоряння 1 кг палива

- •14.4.3. Ентальпія продуктів згоряння

- •14.5. Види пристроїв для спалювання палива

- •14.5.1. Спалювання твердого палива у факелі

- •14.5.2. Спалювання мазуту та газу в паленищах

- •Література

- •Енергозберігаючі технології

13.7. Використання фізичної теплоти технологічних потоків у виробництві сірчаної кислоти

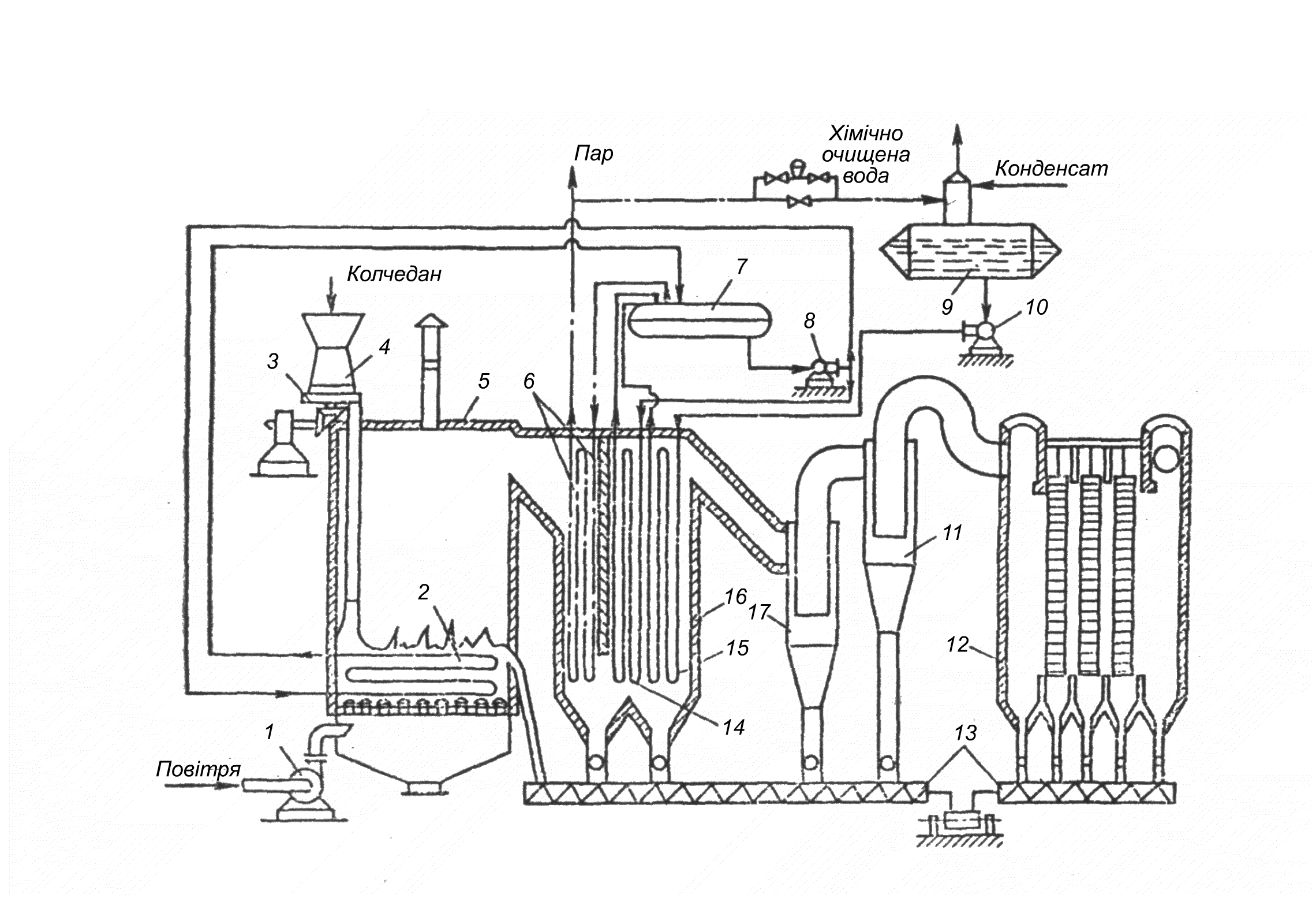

На рис. 13.11 показана схема утилізації фізичної теплоти технологічних потоків у виробництві сірчаної кислоти з сірчистого ангідриду (SO2).

Р ис.

13.11. Схема утилізації фізичної теплоти

технологічних потоків у виробництві

сірчаної кислоти: 1 – вентилятор; 2 –

змійовик; 3 – живильник; 4 – бункер печі

киплячого шару; 5- піч; 6-пароперегрівач;

7- сепаратор; 8, 10- циркуляційний насос;

9- бак води; 11- циклон;

12- електрофільтр;

13- шнек; 14,15- змійовики котла-утилізатора;

16- котел-утилізатор;

17- циклон

ис.

13.11. Схема утилізації фізичної теплоти

технологічних потоків у виробництві

сірчаної кислоти: 1 – вентилятор; 2 –

змійовик; 3 – живильник; 4 – бункер печі

киплячого шару; 5- піч; 6-пароперегрівач;

7- сепаратор; 8, 10- циркуляційний насос;

9- бак води; 11- циклон;

12- електрофільтр;

13- шнек; 14,15- змійовики котла-утилізатора;

16- котел-утилізатор;

17- циклон

Відповідно із схемою (рис. 13.11) в печі “киплячого шару” 5 протікає екзотермічна реакція окиснення сірчистого газу колчедану з метою отримання сірчистого ангідриду. Теплота реакції відводиться з “киплячого шару” водою, яка циркулює за допомогою насосу 8 за схемою: сепаратор 7 – циркуляційний насос 8 – змійовик печі 5 – сепаратор 7.

В змійовику 2 утворюється пароводяна суміш, яка в сепараторі 7 розділяється на пару та воду. Фізична теплота газоподібних продуктів реакції використовується для виробництва пари в котлі-утилізаторі 16. В котлі-утилізаторі є два самостійних випарювальних контури з вимушеною циркуляцією 14 і 15, а також пароперегрівач 6. В першому контурі циркулює вода за схемою: живильний бак 9 – насос 10 – змійовик 15 – сепаратор 7. В другому контурі вода циркулює за схемою: сепаратор 7 – циркуляційний насос 8 – змійовик 14 – сепаратор 7. Утворена в змійовиках обох контурів пароводяна суміш, як і пароводяна суміш змійовика в сепараторі 7 розділяється на воду і пару, яка відтак надходить в пароперегрівач і подається для подальшого технологічного споживання або в парові турбіни, а сірчистий ангідрид після очищення від пилу в циклонах і електрофільтрі подається на виробництво сірчаної кислоти.

13.8. Утилізація теплоти продуктів піролізу в виробництві етилену

Виробництво етилену пов’язане з великими витратами теплоти на процес піролізу, який здійснюється при температурі 10931123 К етилену.

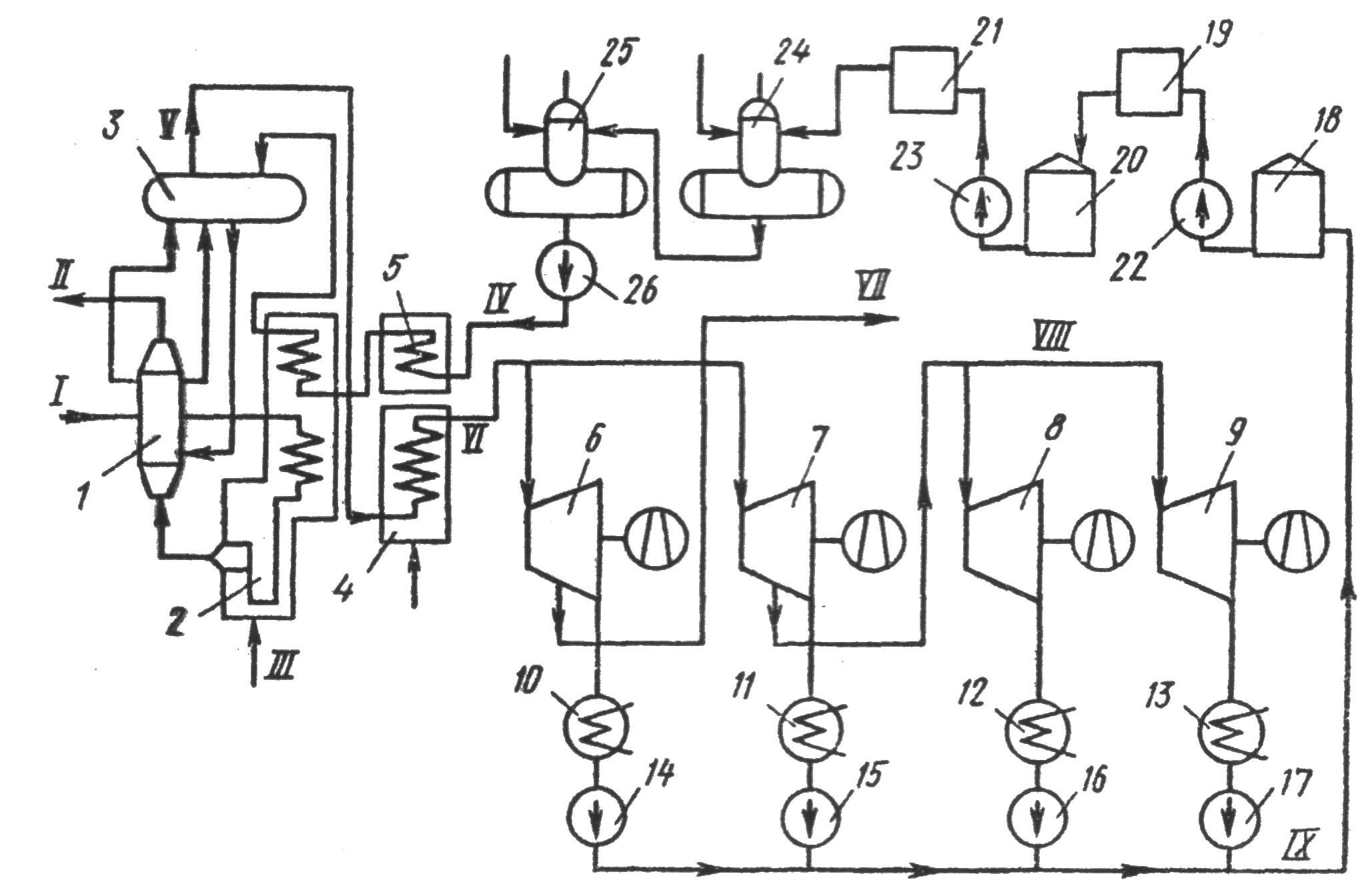

Згідно зі схемою рис. 13.12 потік вуглець-водневої сировини І (з добавленням 50 % водяної пари) подається в трубчасту піролізну піч 2, в якій здійснюється піроліз за температури 10931123 К (820850 оС). Продукти піролізу надходять в загартувальний аппарат 1, де відбувається їх гартування і охолодження до температури 350450 оС. З гартувального апарата пірогаз (потік ІІ) подається на подальшу стадію виробництва етилену.

Гартувальний апарат 1 являє собою парогенератор, в якому за рахунок охолодження продуктів піролізу відбувається виробництво водяної насиченої пари, тиск якої 12,0 МПа. Утворена в ньому пароводяна суміш надходить в сепаратор 3, де відбувається розділення суміші на воду і пару. Вода знову надходить в пароперегрівач 4. Перегріта пара подається в парові турбіни 6-9, за допомогою яких здійснюється привід турбокомпресорів. Відпрацьована в турбінах пара конденсується в конденсаторах 10-13. Конденсат послідовно проходить очищення в апаратах 19 і 21 і деаерацію - в апаратах 24-25, після чого подається в економайзер 5, а потім - в сепаратор парогенератора 3.

Р ис.

13.12. Схема утилізації тепла у виробництві

етилену: 1 - загартовувальний апарат

(парогенератор); 2 – піч піролізу; 3 –

сепаратор; 4 – пароперегрівач; 5 –

екононайзер; 6-9 – парові турбіни приводу

компресорів; 10-13- конденсатори турбін;

14-17- конденсатні насоси; 18-20- конденсатори

турбін; 14-17- конденсатні насоси; 18-20 –

ємності; 19-21 – очищення конденсату;

22,23 – насоси; 24-25 – деаератори; 26 – насос.

І – сировина піролізу; ІІ – піроліз;

ІІІ – газове пальне; ІV

– живильна вода; V

– насичена водяна пара; VІ

– перегріта пара; VІІ

– відпрацьована пара; VІІІ

– пара на очищення; ІХ – паровий конденсат

ис.

13.12. Схема утилізації тепла у виробництві

етилену: 1 - загартовувальний апарат

(парогенератор); 2 – піч піролізу; 3 –

сепаратор; 4 – пароперегрівач; 5 –

екононайзер; 6-9 – парові турбіни приводу

компресорів; 10-13- конденсатори турбін;

14-17- конденсатні насоси; 18-20- конденсатори

турбін; 14-17- конденсатні насоси; 18-20 –

ємності; 19-21 – очищення конденсату;

22,23 – насоси; 24-25 – деаератори; 26 – насос.

І – сировина піролізу; ІІ – піроліз;

ІІІ – газове пальне; ІV

– живильна вода; V

– насичена водяна пара; VІ

– перегріта пара; VІІ

– відпрацьована пара; VІІІ

– пара на очищення; ІХ – паровий конденсат

Аналіз витрат, пов’язаних з виробництво етилену, свідчить про те, що приблизно 74 % всієї витраченої теплоти покривається за рахунок утилізації теплоти технологічного процесу. Потреби в теплоті для піролізної печі 2, пароперегрівача 4, економайзера 5 забезпечується за рахунок метанової фракції, яка одержується в процесі газовиділення і частково за рахунок спалювання рідкого палива, що отримується з піролізної смоли. Відпрацьована пара, що відбирається після турбіни 6, використовується як технологічна пара на установці (потік VII).