Лекція 14. Кінематичні структури, схеми та настроювання верстатів

Y групи: зубостругальні та зуборізні верстати

Область використання, характерні рухи, види оброблюваних поверхонь та інструментальне забезпечення зубостругальних та зуборізних верстатівє Кінематичні структури, схеми та настроювання верстатів для нарізання конічних колес з прямим та гвинтовим зубами [1-3, 7, 10 ].

Завдання на самостійну роботу.

ЗУБОСТРУГАЛЬНИЙ ВЕРСТАТ МОДЕЛІ 526

Призначення верстату.

Верстат призначений для чорнового та чистового нарізування прямозубих ко-

нічних коліс в умовах індивідуального та серійного виробництв.Верстат-напів- автомат з елементним циклом, що настроюється на обробку одного зубу.

Повний цикл обробки конічного колеса закінчується після обробки усіх зубів.

Демонструються відеофайли 97- 102 – робота зуборізних верстатів.

Для нарізання прямозубих конічних коліс в умовах крупносерійного та масово-го виробництв замість цього верстату можуть бути використовані зубопротягу-вальні верстати з круговою протяжкою, яка має вигляд дискової піли з розта-шованими по периметру диску секціями зубів протяжки.

Технічна характеристика верстату мод. 526

Найбільший діаметр оброблюваних коліс, мм ..................................................610

Модуль зубів нарізуваних коліс,мм:

найбільший..........................................................................................................8

найменший...........................................................................................................1

Найбільше передавальне відношення нарізуваних коліс.................................10:1

Найбільша довжина нарізуваного зубу, мм .........................................................90

Межі чисел нарізуваних зубів.........................................................................10-200

Межі чисел подвійних ходів різців за хвилину.............................................54-470

Вугол ділільного конуса нарізуваних конічніх коліс, град.:

найменший...................................................................................................5042 /

найбільший..................................................................................................84018 /

Потужність головного електродвигуна, КВт....................................................... 3

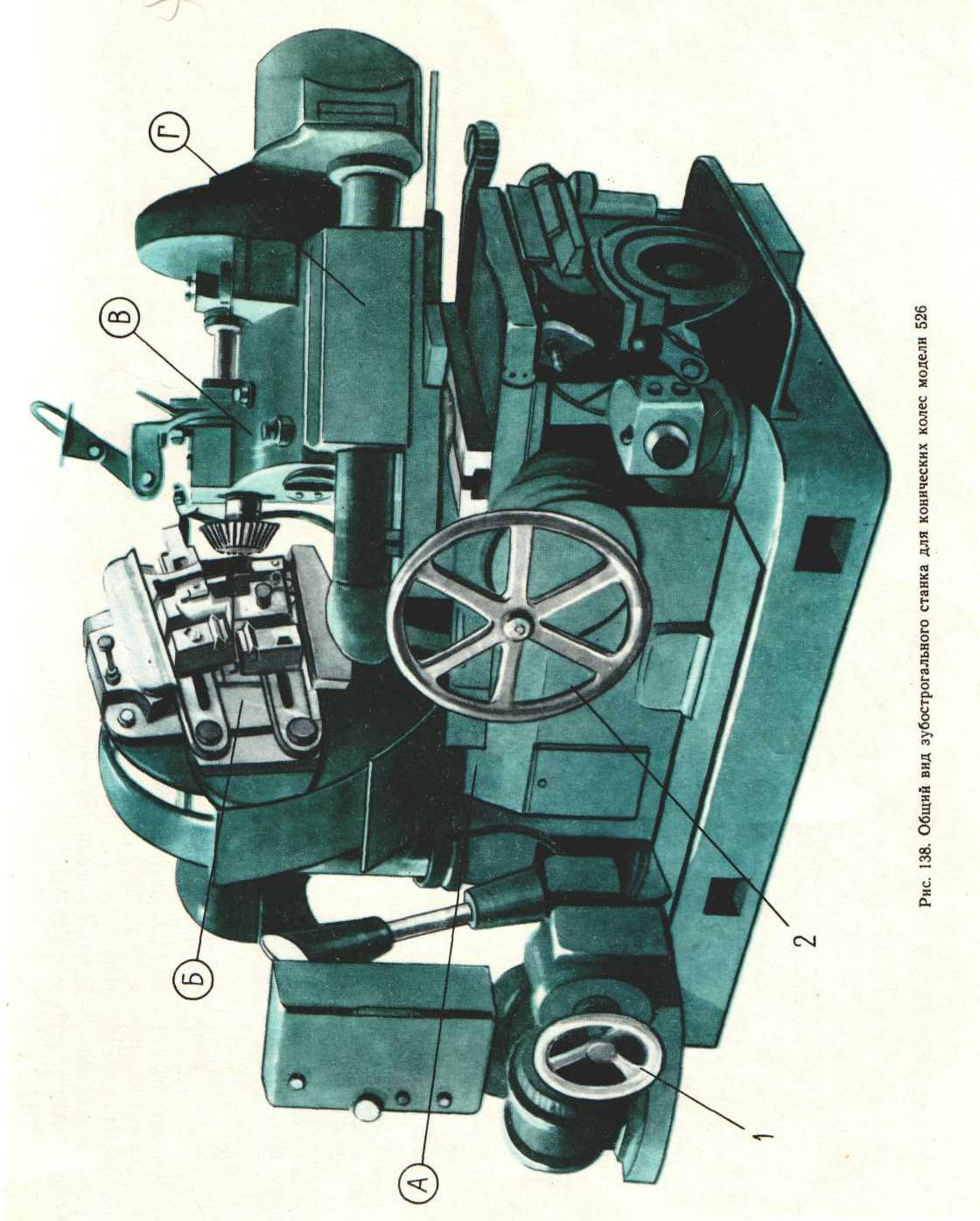

Основні вузли верстату ( мал.98 ). А- станина; Б- люлька; В – бабка виробу

( ділильна бабка ); Г – салазки ділильної бабки .

Органи управління. 1- маховичок ручного приводу верстату при настрою-ванні; 2- маховичок ручного переміщення салазків бабки.

Рухи у верстаті. Р у х р і з а н н я – зворотньо-поступальний рух повзунів з

різцями. Р у х п о д а ч і – зворотньо-обертальний рух льльки з різцями.

Р у х о б к о ч у в а н н я - повільне обертання заготовки у процесі обробки

кожного зубу. Д о п о м і ж н і р у х и – періодичне обертання заготовки на один або два зуби ( в залежності від настроювання верстата ), механічний відвод салазків бабки виробу, обертання барабану управління на розподільчому валу та ручне установче переміщення салазків бабки виробу.

Принцип роботи ( мал. 99 ). При зубонаріуванні у верстаті імітується зачеп -лення двох спряжених конічних коліс, одне з яких є заготовкою, а друге – уяв-ляємим виробничним колесом з прямобічним профілем зубу, подібним профі-лю зубу рійки. Ріжучими йнструментами є два різця з прямолінійними ріжучи-ми кроками, які відтворюютьбокові грані двох сусідніх зубів уявліємого вироб-ничного колеса. Різці закріплюються на повзунах подвійного кривошипно-ша-тунного механізму, який розташовано на люльці та здійснюють зворотньо-по-ступальний рух. Коли один з різців здійснює робочий хід на заготовку, другий різець рухається у холостий фазі, від заготовки. Поворотні напрямні повзунів

розвертаються при настроюванні відповідно до ділильного конусу заготовки.

Оброблювана деталь закріплюється у бабці, яку розвертають так, щоб утворююча конусу впадин зубів заготовки була паралельна площині лінії руху різців. Далі бабку переміщують уздовж вісі до співпадання вершин конусів оброблюваного та виробничного колес. У процесі обробки заготовці надається обкочувальний рух, жорстко узгоджений зі зворотньо-обертальним рухом люльки.

Після закінчення обробки кожного зубу, салазки із заготовкою відводяться від різців і заготовці за допомогою діференціалу додається ділильний доворот.

Мал.98. Загальний вигляд зубостругального верстату моделі 526

Мал.99. Кінематична структура зубостругального верстату

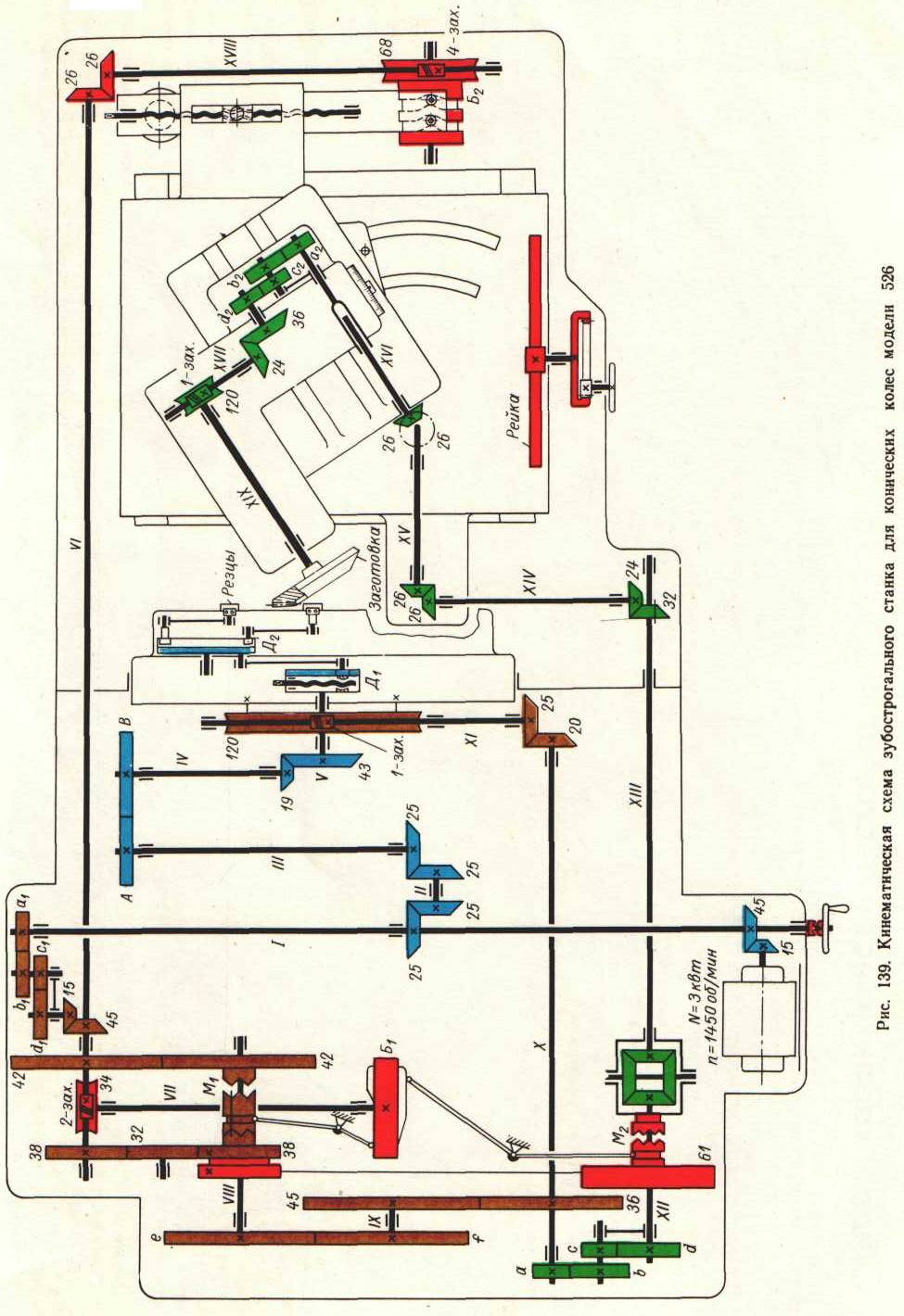

Кінематика верстата моделі 526

Рух різання. Обертання від електродвигуна потужністю 3 КВт

( мал.100) передається через конічні шестерні 15—45, вал /, конічні колеса 25—25, вал //, конічні шестерні 25—25, вал ///, парнозмінні колеса Л-В, вал IV, конічні колеса 19—43 і вал V кривошипному диску Д1, на якому є переставний кривошипний палець.

Кривошипний диск Д1 за допомогою шатуна приводить у возвратньо-гой-

дальний рух кривошипний диск Д2; останній має два кривошипні пальці, зв'язаних шатунами з повзунами люльки, які завдяки цьому отримують прямолінійний зворотно-поступальний рух.

Рух подач. Рух кругової подачі починається від валу / і передається люльці через гітару змінних коліс подач а1—б1 і с1—d1, конічні колеса 15—45, реверсивний механізм, парнозмінні колеса е - f кута повороту люль-ки, циліндрічну 45-36, конічну 20-25 і черв'ячну 1/120 передачі.

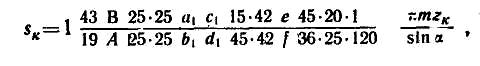

Кінематичний ланцюг подачі пов'язує рух повзунів з повільним обертальним рухом люльки. Величина кругової подачі SК мм на 1 дв. хід різців визначається рівнянням:

де Zк та m— число зубів та модуль нарізуваного колеса;

α — вугол ділильного конусу нарізуваного колеса.

Величина кругової подачі залежить від співвідношення чисел зубів змінних шестерень а1—b1 і с1—d1 гітари подач і парнозмінних коліс е — f. Числа зубів останніх розраховують з умови, щоб за час одного оберта барабана управління Б1 люлька обернулася в кожну сторону на кут 0°, визначуваний ступенем перекриття.

Рівняння кінематичного ланцюгу повороту люльки в обидві сторони має

вигляд:

де п — частина оберту розподільчого барабана Б1, що витрачається на переключення муфти M1 ( дорівнює для даного механізму 1/20 ).

З виразу кінематичному ланцюгу подачі виводиться формула для підбору змінних коліс гітари подач:

Ділильний доворіт. В кінці ходу люльки вгору після відведення різців від заготовки торцовий кулачок, розташований на барабані управління Б1, за допомогою важіля включає муфту М2, конструкція якої забезпечує поворот корпусу диференціала точно на один оберт. Провідна частина муфти при-водиться в обертання від валу VI через шестерні 38—32—38 і 38—61, що зна-ходяться в постійному зачепленні. Поворот заготівки, необхідний для здійснен-ня процесу ділення, надходить від корпусу диференціу через вал XIII, конічні шестерні 32—24, вал XIV, конічні шестерні 26—26, вал XV, конічні шестерні 26—26, телескопічний вал XVI, змінні колеса а2--б2 і с2—d2 гітари ділення, ко-нічні шестерні 36—24 і черв'ячну передачу /—120.

Рух обкатки. Кінематичний ланцюг руху обкатки пов'язує обертання люльки з обертанням нарізуваного колеса так, щоб при повороті люльки на один зуб уявного виробничного колеса, заготівка також обернулася на один зуб. Рівняння кінематичного ланцюгу обкочуваня має вигляд:

де Zn—число зубів уявного плоского конічного колеса (для даного випадку i диф = 1 ).

![]()

Передавальне відношення змінних коліс гітари обкочування:

Z n= ZK 1/sin α

Допоміжні рухи. Радіальне відведення заготівки після обробки кожного зубe здійснюється барабаном відведення салазків Б2 і регульованою кулісою. Регулювання куліси проводиться за допомогою гвинта з ползушкою відповідно до модуля нарізуваного колеса. Барабан Б2 має дві канавки ( з яких права служить для подачі заготівки при чорновій обробці, ліва — при чистовій обробці ). Він приводиться в рух від валу, VI через конічні шестерні 26—26, вал XVIII і черв'ячну передачу 4—68.

Барабан Б1, що знаходиться на валу VII, приводиться в рух від валу VI через черв'ячну передачу 2—34.

ЗУБОРІЗНИЙ НАПІВАВТОМАТ МОДЕЛІ 525

Загальна характеристика верстата

Призначення верстата. Верстат призначений для чистового і чорнового нарізування конічних зубчатих коліс з круговими зубами, гіпоїдних коліс і шестерень напівобкатних передач на швидкісних режимах з високим ступенем точності обробки.

Найбільш доцільне застосування верстата в умовах масового і серійного виробництва.

Технічна характеристика верстата

Найбільший діаметр оброблюваних коліс, мм . .......................500

Найбільший модуль оброблюваних коліс, мм ............................10

Найбільша ширина оброблюваних коліс, мм ...............................65

Межі чисел нарізуваних зубів ..............................................4—100

Найбільше передавальне відношення нарізуваних коліс.......... 10 : 1 Кут ділильного конуса:

найменший .................................................5 °30'

найбільший . .....................................................84°

Найбільша довжина утворюючої початкового конуса, мм.......... 250 Діаметр різцевої голівки, мм:

найменший .....................................................150

найбільший .....................................................300

Межі чисел обертів інструментального шпинделя за хвилину ...25-325

Потужність електродвигуна, КВт .............................................4,5

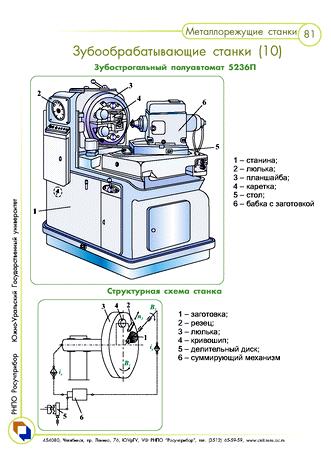

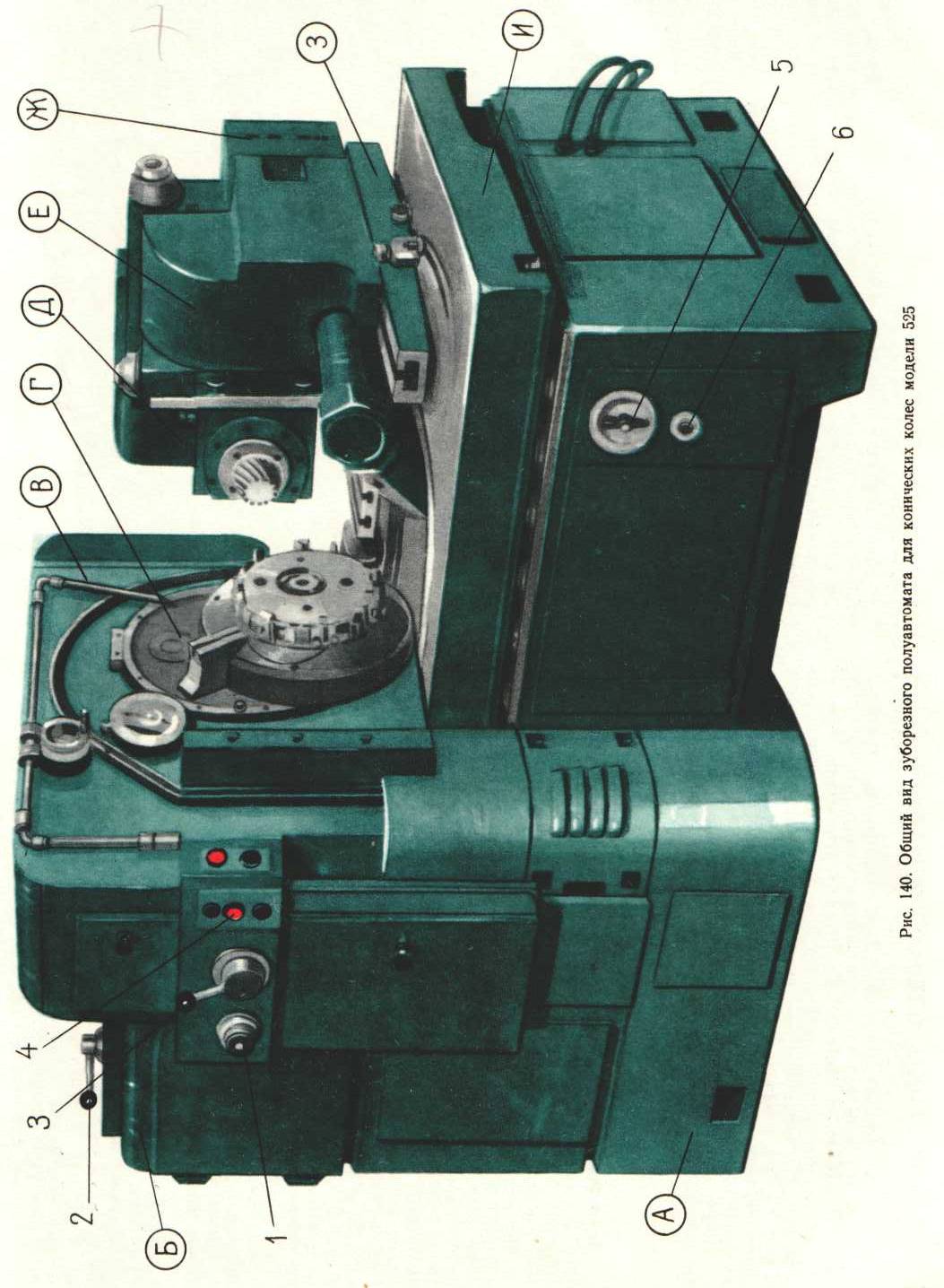

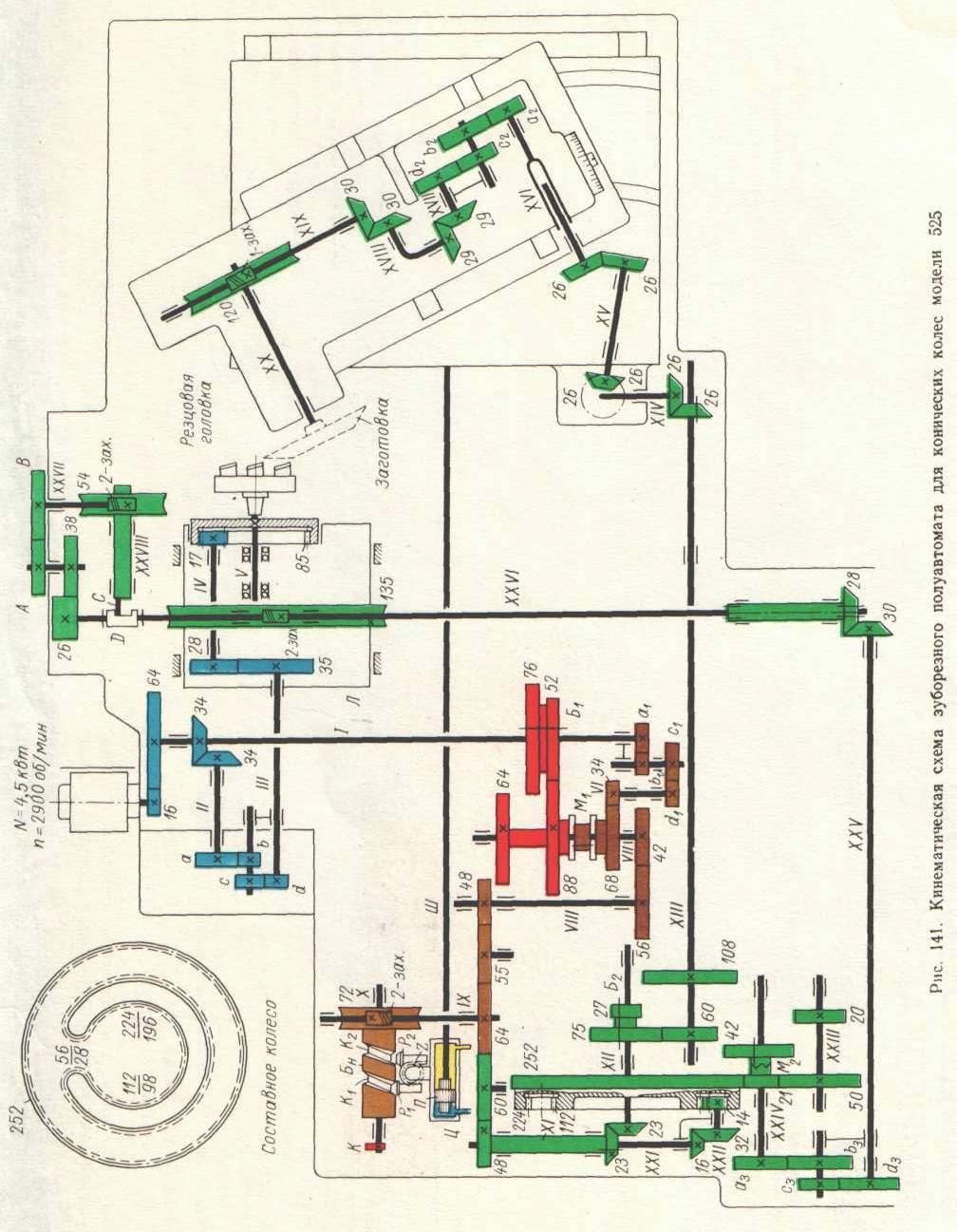

Основні вузли верстата (мал.101). А—основа станини; Б — приводна коробка; У — стійка станини; Г — люлька обкату; Д — вертикальний супорт; Е — бабка виробу ( ділильна) ; Ж — змінні колеса гітари ділення; 3 — поворотна плита; И— стіл.

Органи управління. / — лічильник циклів; 2—.рукоятка перемикання приводу швидких переміщень; 3 — рукоятка підведення і відведення столу і затиску заготівки; 4 — кнопкова станція; 5 — головний вимикач верстата; 6 — кнопка пуску електродвигуна гідравліки.

Рухи у верстаті. Рухом різання є обертання різцевої голівки. Рух -подачи — переміщення бабки з виробом у напрякуі різцевої голівки. Рухом обкочування і ділення є повільне обертання оброблюваної заготовки і поворот люльки обкочування зі шпинделем різцевої голівки. Механічне відведення салазків бабки виробу є допоміжним рухом.

Принцип роботи. Верстат працює як за методом обкочування, так і за методом врізання. Чорнове нарізування зубів проводять методом врізання, при якому утворення зубів здійснюється шляхом поступового наближення заготовки до інструменту. В цьому випадку величина обкочування береться дуже малою, необхідною тільки для того, щоб після кожного циклу інструмент потрапляв в сусідню западину зубу.

.

.

Швидке підведення столу замінюється повільною робочою подачею, при якій ріжучий інструмент (різцева голівка) поступово врізається в заготовку. Після досягнення повної глибини западини, стіл швидко відводиться і люлька обкату повертається у зворотний бік.

Метод обкочування використовується при чистовому нарізуванні. При цьому необхідна наявність двох рухів; рухів різання і руху обкочування. Обкочувальний рух продовжується протягом всього часу, необхідного для обробки однієї западини. Після цього заготівка відводиться від інструменту, а люлька, що несе різцеву головку з інструментом, швидко повертається у зворотному напрямку до початкового положення. Заготовка при цьому продовжує обертатися в ту ж сторону, що і під час обробки. Завдяки цьому за час холостого ходу люльки заготовка встигає обернутися на певне ( розрахункове )число зубів.

Для нарізування на заготовці всіх зубів необхідно, щоб вони при кожному циклі проверталися на ціле число зубів, що не має загальних множників з числом зубів нарізуваного колеса. При недотриманні цієї умови інструмент після кожного циклу не потраплятиме в нову западину.

Після закінчення обробки всіх западин верстат автоматично зупиняється.

Наявність механізму модифікації обкочування дозволяє проводити нарізування шестерень для напівобкатних передач, а також шестерень з великою довжиною утворюючої початкового конуса.

Конструктивні особливості. Особливістю напівавтомата 525 є відсутність реверсування заготівки, безперервний процес ділення заготовки і реверсування люльки обкочування за допомогою складеного колеса. Час холостого ходу не залежить від тривалості циклу обробки.

У верстаті моделі 525 холостий хід може здійснюватися з двома швидкостями; при нарізуванні шестерен Z≤15, тривалість холостого ходу складає 5 сек/зуб, при нарізуванні шестерен із Z> 16 — 2,5 сек/зуб.Переміщення столу з оброблюваною заготівкою, кріплення заготівки на оправці у шпинделі бабки і перемикання фрикційної муфти здійснюються гідроприводом.

Кінематика верстата моделі 525

Рух різання. Шпіндель V різцевої головки (мал. 102 ) приводиться в рух електродвигуном потужністю 4,5 кет через циліндрові шестерні 16-—64, вал /, конічну передачу 34—34, вал •//, змінні колеса а—Ь і с—d гітари швидкості різання, вал ///, шестерні 35—28, вал IV і закріплену на нім шестерню 17. Ця шестерня знаходиться в зачепленні із зубчатим колесом 85 внутрішнього зачеплення, закріпленому на шпінделі V різцевої голівки1.

Число оборотів шпінделя різцевої голівки п2 може бути визначене з виразу:

Рухи подачі. Рух від валу передається барабану Бн через змінні колеса а1—Ь1 і с1—d1 гітари подач, вал VI, шестерні 34—68 при включеній униз фрикційній муфті М1, вал VII, шестерні 42—56, вал VIII, шестерні 48—55—64, вал IX і черв'ячну передачу 2—72. Черв'ячне колесо 72 жорстко сполучено з барабаном Бн подачі столу, який при роботі методом обкатки забезпечує підведення бабці з оброблюваною заготівкою в робоче положення. Цей же барабан після закінчення обробки кожного зуба відводить бабку із заготовкою. При роботі методом врізання в процесі обробки барабан Бн передає повільну подачу заготівці, забезпечуючи поступове врізання інструменту. Барабан має дві канавки К1 і К2- одну для чистового нарізування методом обкочування, іншу для чорнового нарізування методом радіального врізання. У кожну з канавок залежно від прийнятого методу роботи вводиться ролик Р1 або Р2, хвостовики яких мають зубчасті рійки, сполучені між собою рейковою шестернею.

Мал. 102. Кінематична схема зуборізного верстату мод. 525.

Швидкість обертання барабана Бн настроюється так, щоб він здійснював один оборот за цикл роботи. На .валу барабана Бн поміщений кулачок К, який в потрібний момент включає гідравлічний золотник, перемикаючий фрикційну муфту М1 з робочого на холостий хід і навпаки.

Рух обкатки. Повільне обертання заготівки запозичується від валу IX. Обертання передається через шестерні 64—60—48, порожнистий вал XI, конічні шестерні 23—23, вал XII, що вільно проходить через центральний отвір (складеного колеса, шестерні 75—60 або 27^-108, вал XIIt, конічні шестерні 26—26, вал XIV, конічні шестерні 26—26, вал XV, конічні шестерні 26—26, телескопічний вал XVI, змінні колеса аг—Ь$ і с2—dz гітари обкатки, вал XVII, конічні шестерні 29—29, вал XVIII, конічні шестерні 30—30, вал XIX, черв'ячну передачу /—120 шпінделю XX бабки виробу.

Одночасно із заготівкою повільне обертання повідомляється також люльці обкату Л. Рух запозичується від валу XI, зв'язаного шліцьовим з'єднанням з валом XXI, і передається через конічні шестерні 16—32, вал XXII, шестерню 14, складене колесо, зубчасту передачу 252—21—50, вал XXIII, шестерні 20—42, вал XXIV, змінні колеса а3—в3 і c3—d3 гітари, вал XXV, конічні шестерні 30—28, вал XXVI і черв'ячну передачу 2—135, черв'ячний вінець якої прикріплений до люльки Л. Конічні шестерні 16—32 і шестерні 14 змонтовані в рухомій каретці.

Після закінчення обробки одного зуба заготовка відводиться вправо і продовжує обертатися у ту ж сторону, а люлька обкату швидко повертається ( в протилежному напрямі, повертаючись в початкове положення ). Реверсування люльки обкату Л забезпечується конструкцією складеного колеса і відбувається таким чином: при зачепленні шестерні 14 із зубчастим сектором унутрішнього зачеплення відбувається робочий хід, далі шестерня 14 входить в зачеплення із зубчастою сполучаючою ділянкою, забезпечуючи процес реверсування; при зачепленні шестерні 14 з ділянкою зовнішнього зачеплення відбувається холостий хід. За одне кочення складеного реверсивного колеса шестерня 14 здійснює:

Механізм модифікації. Як указувалося вище, при обробці зубчастих коліс методом врізання величина обкочування береться дуже малою, внаслідок чого профіль зубів виходить дуже близьким до профілю зубів рейки, оскільки частина металу на голівці і ніжці зубу залишається незрізаною. Зняття цих утовщень для додання зубу нормального профілю досягається додатковим поворотом- люльки обкату Л в обидві сторони за допомогою особливого механізму. На кінці валу XXVI закріплена шестерня 26, що приводить в обертання шестерню 38, змінні колеса гітари модифікації обкатки А -В-, вал XXVII, черв'ячну передачу 2—54 і вал XXVIII. На кінці цього валу ексцентрично укріплений палець С, що входить в паз втулки D валу XXVI і що працює як кривошип, повідомляючи вал XXVI з черв'яком незначні переміщення уздовж своєї осі, надаючи додаткові повороти люльки.

Допоміжні рухи. Відведення салазків бабки виробу після закінчення обробки заготівки здійснюється перемиканням муфти Мl вгору, при якому вал VII і усі подальші передачі приводяться в рух безпосередньо від валу / з двома різними швидкостями в залежності від положення блоку Б1.

Завдання на самостійну роботу:

-по літературі [ 1,2 9,10, 14, 25 ] уважно розібрати принцип роботи, область використовування, характерні рухи та операції, види оброблюваних поверхонь, інструментальне забезпечення верстатів V групи ( зубодовбальні, зубофрезерувальні, зубостругалні тазуборізні верстати ); півторити настроювання універсальних

фрезерувальних верстатів на нарізання зубчастих коліс з використаням ділильних голівок та столів.

Лекція 15. Кінематичні структури, схеми та настроювання верстатів

Y групи: шлицьо-різефрезерувальні та зубошліфувальні

верстати

Область використання, характерні рухи, види оброблюваних поверхонь та

інструментальне забезпечення різефрезерувальних та різе-зубошліфувальних верстатів. Кінематичні структури, схеми, настроювання та налагоджування цих верстатів [1-3, 7, 10 ].

Завдання на самостійну роботу.

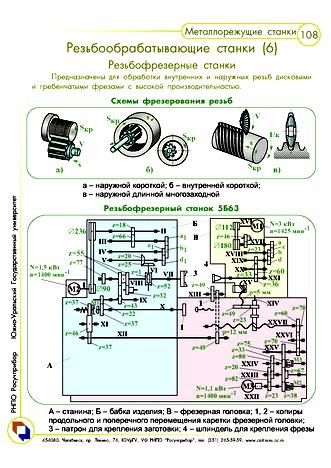

РІЗЕФРЕЗЕРУВАЛЬНИЙ ВЕРСТАТ МОДЕЛІ 561

Загальна характеристика верстата

Призначення верстата. Верстат призначений для фрезерування довгих зовнішніх різей в умовах серійного виробництва. У індивідуальному і дрібносерійному виробництві верстат застосовується також для нарізування коротких різей, фрезерування шліцьових валиків і нарізування циліндрічних зубчастих коліс. За наявності додаткових пристосувань на верстаті можуть бути нарізані унутрішні різі ( мал. 103 ).

Технічна характеристика верстата

Висота центрів, мм ....................................................200

Найбільший діаметр оброблюваної деталі, мм:

над станиною . ....................................................400

над супортом ....................................................200

Діаметр отвору полого шпинделя, мм ........................................................82

Найбільша довжина фрезерування, мм ....................................................700

Найбільша глибина фрезерування, мм ......................................................25

Межі нарізуваних кроків метричних різей, мм ....................................1—48

Найбільший крок гвинтової канавки, мм .................................................700

Межі нарізуваних кроків дюймових різей, дюймах .......................1/16 – 1 3/4 Найбільший нарізуваний модуль, мм .................................................. 12

Межі діаметрів використованих у верстаті фрез, мм...................... 70—115

Кількість швидкостей обертання шпинделя ............................................5

Межі чисел обертів шпинделя за хвилину..........................................55—250

Кількість швидкостей кругових подач оброблюваної деталі ....................32

Кількість величин повздовжніх подач фрезерної голівки .........................32

Межі швидкостей кругових подач деталі, об/хв.............................0,014—52

Потужність електродвигуна, КВт ................................................................3

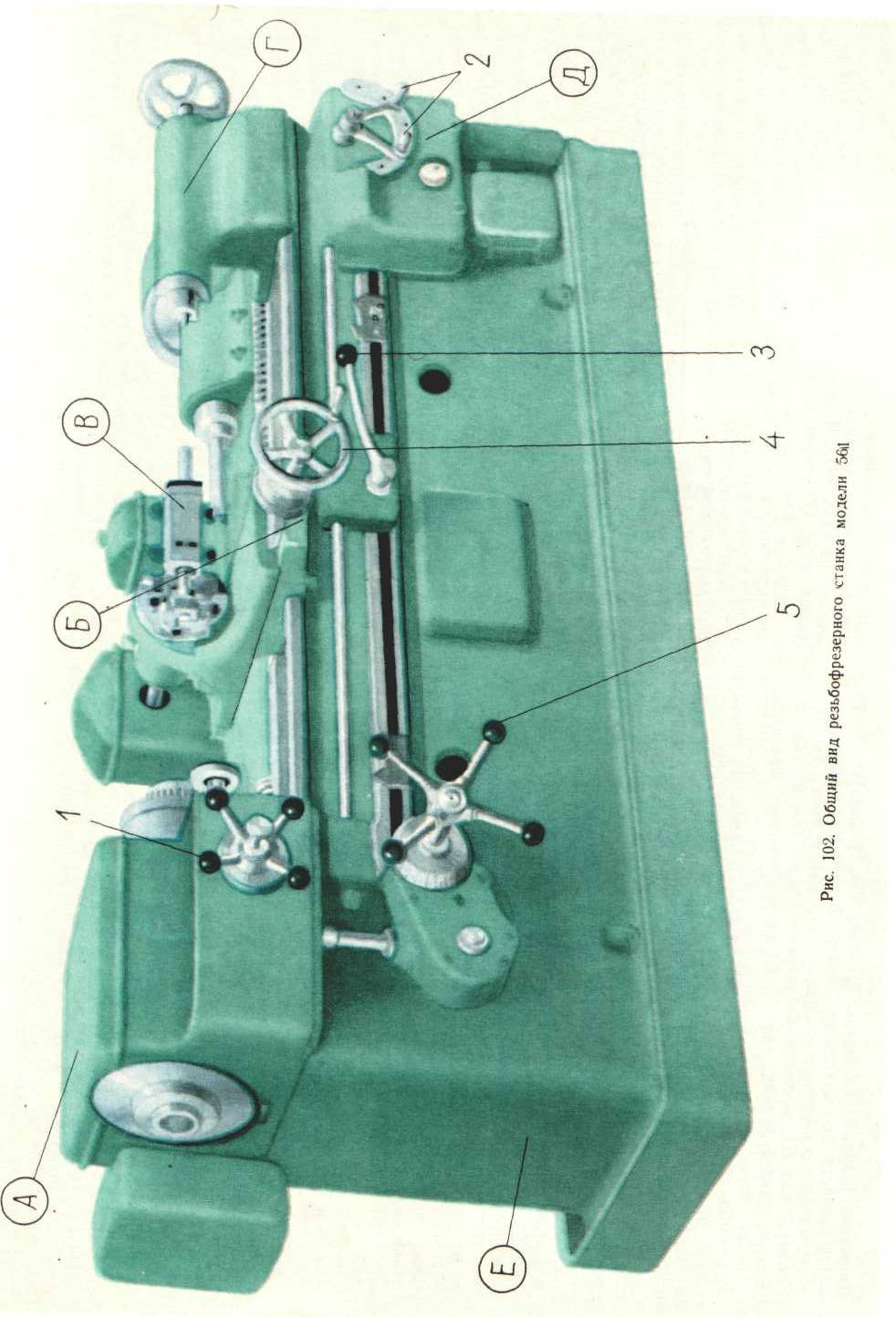

Основні вузли верстата ( мал.104 ). А — передняя бабка; Б — супорт;

В - фрезерна голівка; Г- задня бабка; Д- коробка швидкостей; Е - станина.

Органи управління. 1 — рукоятка для настроювання верстата на різні види робіт; 2 — рукоятки перемикання коробки швидкостей; 3—рукоятка управління верстатом; 4 — маховичок ручної поперечної подачі фрезерної голівки; 5 — рукоятка управління коробкою подач.

Рухи у верстаті. Рух різання — обертання шпинделя фрезерної голівки з фрезою. Залежно від виду виконуваних на верстаті робіт, шпинделю передньої бабки і супорту фрезерної голівки можуть надаватися: рух подачі, рух ділення і рух обкатки, або рух утворення гвинтової поверхні. Допоміжні рухи — швидке обертання шпинделя передньої бабки, швидке переміщення супорта з фрезерною голівкою в повздовжньому напрямку, рухи механізму управління і перемикання і робота ділильного пристрою.

Принцип роботи. На верстаті можна проводити наступні основні види робіт: фрезерування однозахідних і багатозахідних різей різного профілю з нормальним кроком; фрезерування гвинтових канавок з великим кроком; фрезерування повздовжніх канавок різного профілю; фрезерування шліцьових валиків і циліндрічних зубчастих коліс методом обкочування.

Для фрезерування довгих різей, гвинтових канавок і повздовжніх пазів застосовуються дискові фрези відповідного профілю; для фрезерування коротких кріпильних різей - гребінчасті фрези. Зубчасті колеса і шлицьові

валики нарізують черв'ячними фрезами. Фрези встановлюють у шпиндель фрезерної голівки, який і приводиться в обертання.

Мал.103. Схеми фрезерування різей на різефрезерувальних верстатах

Мал. 104. Загальний вигляд різефрезерувальноговерисаиу моделі 561

Фрезерна голівка зроблена поворотною. В процесі настроювання верстата вісь шпинделя встановлюють так, щоб площина обертання дискової фрези співпадала з напрямом канавки, що фрезерується. Гребінчасті різьбові фрези розташовують паралельно вісі оброблюваної деталі. Черв'ячні фрези встановлюють так, щоб напрям підйому їх витків співпадав з напрямом западин нарізуваній деталі.

Оброблювану деталь закріплюють в шпинделі передньої бабки. Для закріплення оброблюваних деталей застосовуються повідкові, цангові та кулачкові патрони. Довгі вали підтримуються задньою бабкою, а у разі потреби — рухомим або нерухомим люнетами.

При фрезеруванні довгих резьб, дисковій фрезі, розташованій під кутом, рівним куту підйому різі, надається обертання відповідно до вибраної швидкості різання. Оброблюваній деталі, встановленій в центрах передньої і задньої бабок і підтримуваній люнетами, задається повільне обертання відповідно до заданої швидкості подачі. Рухом утворення гвинтової поверхні є переміщення супорта з фрезерною голівкою, жорстко пов'язане з обертанням деталі. За кожен оберт деталі фрезерується один виток різі. Багатозахідні різі фрезеруються послідовно хід за ходом. Після фрезерування кожного ходу різі проводиться ділильний поворот оброблюваної деталі.

Кінематика верстата моделі 561

Рух різання. Шпиндель VI (мал. 105, а) фрезерної голівки приводиться в обертання електродвигуном потужністю 3 Квт через плоскоремінну передачу 135—260, коробку швидкостей, ходовий вал ///, гвинтову зубчасту передачу 12—36, вал IV, конічні колеса 30—30, вал V і циліндрічні шестерні 24—91—24.

У коробці швидкостей є два подвійні рухомі блоки шестерень Б1 і Б2 з торцевими зубами на внутрішніх торцях. Як видно з мал. 105б, шпиндель має п'ять швидкостей обертання. Чотири швидкості обертання валу /// і відповідно шпинделю VI реалізуються за рахунок звичайного пересування блоків Б4 і Б2. П'ята швидкість обертання досягається безпосереднім з'єднанням торцевих зубів обох блоків шестерень Б4 і Б2.

Косозубі шестерні 12 і колесо 36 встановлені відповідно на валах /// і IV на направляючих шпонках. Це дозволяє, не порушуючи кінематич-ного ланцюгу руху різання, переміщувати фрезерну голівку в повздовж-ньому і поперечному напрямках.

Конічна передача 30—30 необхідна для повороту фрезерної голівки відносно вісі валу IV з відповідністю до куту підйому оброблюваних гвинтової лінії різі або канавки.

Фрезерна голівка має підвіску для підтримки шпиндельних оправок.

Найменша швидкість обертання шпінделя фрезерної головки nmin

з урахуванням пружного ковзання реміню визначається за виразом:

Рухи подач. Привод подач складається з конічного реверсу, 32-ступін-частої коробки подач, гітари змінних коліс і ряду передавальних механізмів. Коробка подач шестивалова з перебором.

Розташовані співвісно, вали IX, XI і XIII несуть на собі десять одиночних наглухо закріплених шестерень. Крім того, на валу XIII знаходиться подвійний блок шестерень 33- 69, що вільно обертається.

На валах X, XII і XIV, також розташованих співвісно, встановлені подвійні рухомі блоки шестерень Б3, Б4, Б5, Б6 і Б7. На валу XIV так само, як і на валу XIII, знаходиться подвійний блок шестерень 33- 70, що вільно обертається, який є переборным. Блоки шестерень Б3, Б4, Б5 і Б6 надають валу XIII шістнадцять різних швидкостей обертання, які можуть передаватися валу XIV або безпосе-редньо, коли блок шестерень Б7 ( як показано на схемі ) знаходиться в зачепленні з шестернею 51, або через перебір, коли блок шестерень Б7 введено у зачеплення з шестернею 33 блоку, що вільно сидить на валу XIII.

Мал. 105. Кінематична схема різефрезерувального верстату моделі 561

В цьому випадку обертання від валу XIII передається валу XIV через шестерні 32—70, 33—69 і 33—69.Коробка подач зв'язана з механізмом переключения конічною передачею 28-28, валом XV і черв'ячною передачею

3-36. Механізм перемикання зв'язано також шестернями 32-32 і 32-32 з валомVIII, що швидко обертається, від якого запозичуються швидкі пере-

міщення робочих органів верстата і рухи ділиння та обкочування.

Допоміжні рухи. Механізм перемикання складається з двосторонніх кулачкових муфт М2 і М3, односторонньої кулачкової муфти M4 кулачкового валу XXIII з циліндрічними кулачками і важельної системи. При включенні муфти М2 вниз обертання від черв'ячної шестерні 36 через порожнистий вал XVII і черв'ячну передачу 4/40 передається шпинделю передньої бабки та надає йому кругову подачу. При включенні муфти М2 вгору шпиндель отримує швидке обертання.

Включенням муфти М3 вгору або вниз можна через вал XVI, гвинтові шестерні 10—25 і ходовий гвинт XX надати супорту з фрезерною голівкою відповідно робочу подачу або швидке переміщення.

Муфта М4 пов'язує кінематичний ланцюг, що замикає шпиндель XVIII з ходовим гвинтом XX.

Механізм перемикання залежно від виду робіт, що виконуються на верстаті, заздалегідь настроюється .на певний цикл роботи за допомогою штурвалу Ш. Для цього останній відтягують на себе і повертають в положення, керуючись табличкою з відповідним написом, після чого рухом від себе ставлять штурвал в первисне положення. При цьому штурвал Ш зчіплюється з шестернею 50 циліндрічним штифтом.

В процесі роботи механізм перемикання управляється рукояткою Р, яка впливає на вал XXIII через вал XXI, гвинтові шестерні 18—18 ходовий валик XXII і подвійну рейкову передачу 60— рейка — 50.

Повздовжнє ручне переміщення супорта з фрезерною голівкою виконується через черв'ячну передачу 1/40 за допомогою рукоятки, що надягають на квадратний кінець валу XXIV. Поперечна подача і поперечне

Мал. 106. Схеми настроювання різефрезерувального верстату мод. 561

на різні види робіт

установче переміщення супорта здійснюється тільки уручну маховичком Мх, встановленим на поперечному ходовому гвинті з кроком 5 мм.

Ділильний поворот деталі при нарізуванні багатозахідних резей або багатозахідних гвинтових канавок здійснюється за допомогою ділильного диска Д1 та фіксатору.

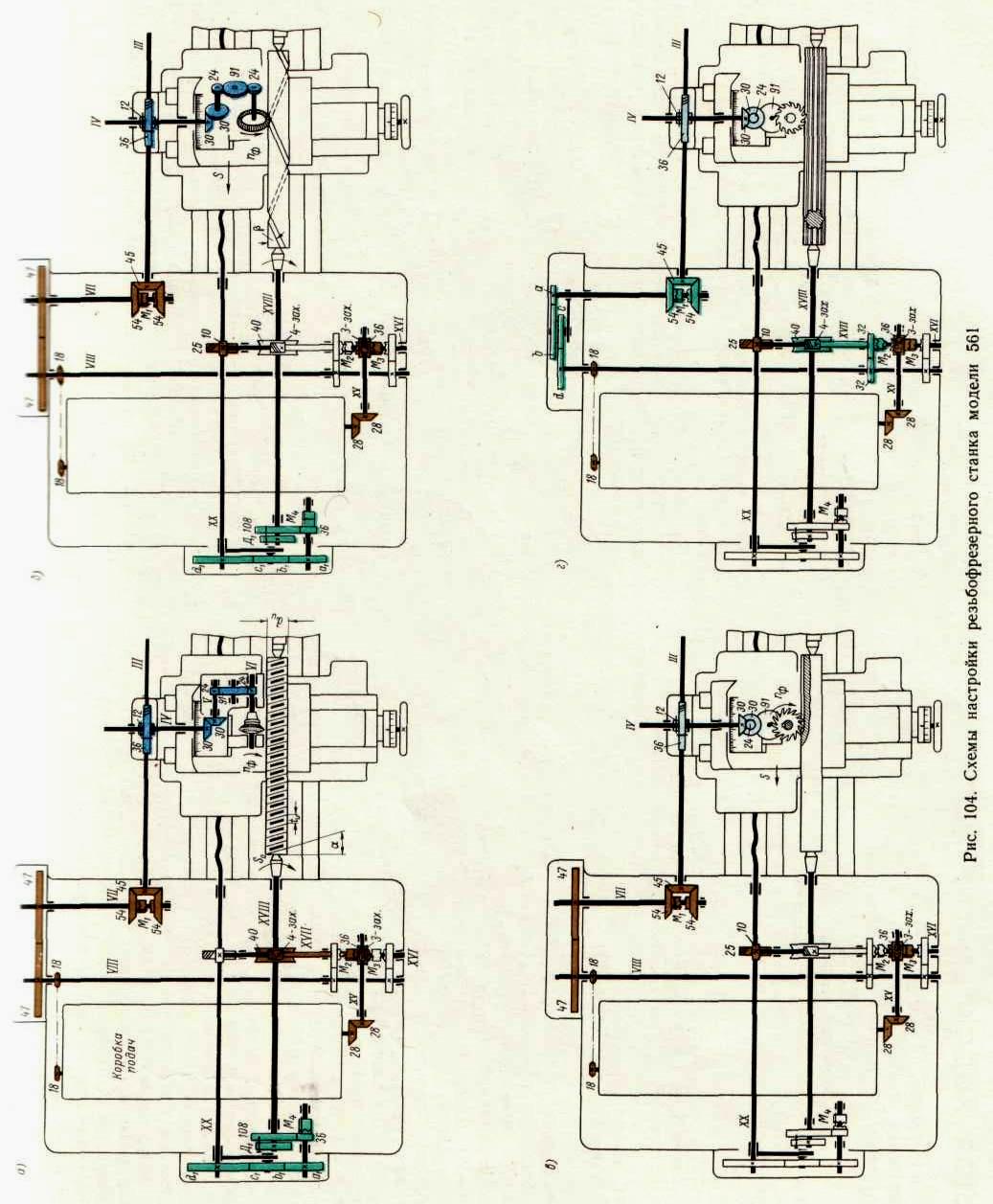

Кінематичні ланцюги верстата моделі 561 при різних видах робіт

Фрезерування різі. При настроюванні верстата для даного виду роботи (мал. 106, а) включається муфта М4; муфта М2 зчіплюється з черв'ячним колесом 36, а муфта М3 встановлюється в нейтральне положення. Кругова подача шпинделя XVIII здійснюється від ходового валу /// через конічний реверс 45—54—54, вал VII, шестерні 47—47, вал VIII, ланцюгову передачу 18—18, коробку подач, конічні шестерні 28—28, вал XV, черв'ячну передачу 3/36, кулачкову муфту М2, порожнистий вал XVII і черв'ячну передачу 4/40.

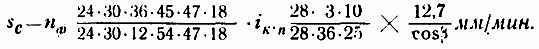

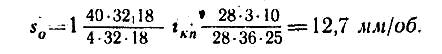

Дійсна величина подачі S0 з урахуванням підйому гвинтової лінії різі виражається формулою:

Знаючи число обертів фрези за хвилину пФ, діаметр оброблюваного виробу dи в мм і кут підйому гвинтової лінії різі α., можна по заданій величині подачі S0 визначити необхідне передавальне відношення коробки подач iKП . Переміщення супорту з фрезерною голівкою проводиться від шпинделя виробу через ділильний диск Д1 шестерні 108—36, кулачкову муфту М4, вал XIX і змінні колеса гітари різей а1—в1 і с1—d1. За один оборот заготовки супорт повинен переміститися на величину, що дорівнює добутку числа заходів Ки на крок tи нарізуваної різі:

Фрезерування повздовжніх пазів. В цьому випадку шпиндель з оброблюваною деталлю повинен залишатися нерухомим. Для цього муфта М4 (мал. 106, в) вимикається, а шпиндель надійно фіксується в певному положенні. Подача супорту з фрезерною голівкою здійснюється ходовим гвинтом XX, який отримує обертання від черв'ячної шестерні 36 через вал XVI і гвинтові колеса 10—25.Для цього, як і у попередньому випадку, муфта М3 зчіплюється з черв'ячним колесом 36, а муфта М2 встановлюється в нейтральне положення.

Повздовжній паз можна представити як гвинтову канавку з кутом нахилу β=0°. У такому разі вибір передавального відношення коробки подач iKП для отримання заданої подачі S можна проводити за формулою для фрезерування гвинтових канавок з урахуванням того, що cos β = 1.

Фрезерування методом обкочування. Для здійснення цього методу необхідно забезпечити певний кінематичний зв'язок обертання фрези та оброблюваної деталі. Супорт з фрезерною голівкою повинен при цьому отримувати подачу уздовж вісі деталі. Кінематичний зв'язок між шпинделем фрези і оброблюваною деталлю забезпечується гітарою обкочування та ділення із змінними колесами а,б, с, d ( мал. 106, г ).

В цьому випадку шестерні 47 і 47 знімаються з валів VII і VIII, муфта М2 зчіплюється з циліндрічною шестернею 32, муфта М3 зчіплюється з черв'ячним колесом 36, а муфта М4 вимикається.

При роботі методом обкочування за один оберт черв'ячної фрези деталь

повинна обернутися на k/z оборотів, де k-число заходів черв'ячної фрези, а z - число зубів або число шлиців деталі. Відповідно до цієї умови, рівняння кінематичного балансу ланцюгу від фрези до шпинделя повинно мати вигляд:

При работі методом обкочування подача суппорту S0 розраховується на один оберт деталі. Рівняння кінематичного ланцюгу від шпінделя до супорту має вигляд:

продуктивні автомати для обробки різей - різетокарні верстати ( мал. 107 ).

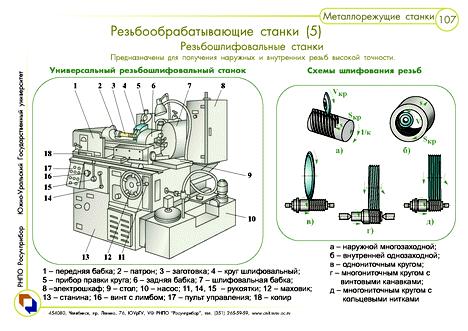

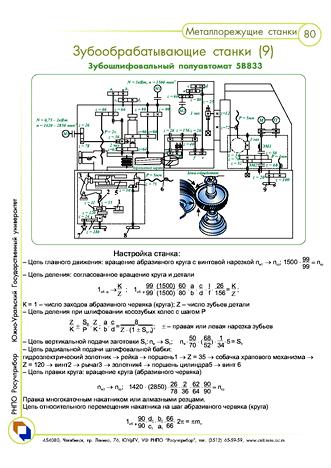

Крім того, розроблені спеціальні верстати для різеутворення засобом пластич-ного деформування ( мал. 108 ) накатуванням; накатування забезпечує високу якість різей, але має обмеження у застосуванні. Для підвищення якості різей після різенарізання застосовують різешліфувальні верстати, які у якості шліфу-вального інструменту використовують одно- та багатониткові плоскі шліфу-вальні круги ( мал. 109 ). Для кінцевого оздоблення поверхонь зубів зубчастих коліс використовують зубошліфувальні верстати, які шліфують бічні поверхні зубів двома плоско-конічними кругами або шліфувальними черв'яками за методом обкочування ( мал. 110 ).

Мал. 107. Схеми нарізання різей на різетокарних напівавтоматах

Мал. 108. Схеми накатування різей без попереднього різенарізання.

Мал. 109. Схеми та верстат для різешліфування.

Мал. 110. Зубошліфування зубів коліс за методом обкочування.

Демонструються відеофайли: 102-106 – робота зубошліфувальних

верстатів