- •Тема 2. Кінематичні структури, схеми, настроювання та області

- •I групи: універсальні токарні верстати

- •Загальна характеристика верстату моделі 1к62

- •Токарно – карусельні верстати

- •Завдання на самостійну роботу

- •I групи: токарні напівавтомати та автомати

- •Завдання на самостійну роботу

- •I групи:токарні багатошпиндельні та багаторізцеві

- •Завдання на самостійну роботу

- •II групи: свердлувальні верстати

- •Технічна характеристика верстата

Завдання на самостійну роботу

по альбому верстатів 1,2 та додатку 1 уважно розібрати кінематичну схему та настроювання токарно-гвинторізних верстатів мод.1К620, 16К20 та виписати принципові відріз-нення, переваги та недоліки схем від верстату мод. 1К62;

записати рівняння розрахункових переміщень та кінематичного

балансу для токарних верстатів мод.: 16К20, 1553;

- скласти кінематичну структуру верстату мод. 1553.

Лекція 5. Кінематичні структури, схеми та настроювання верстатів

I групи: токарні напівавтомати та автомати

Токарно-затилувальні верстати. Використання диференціалів. Токарні напівавтомати. Слідкуючі копіювальні системи. [1 - 3, 7, 10, ].

Завдання на самостійну роботу.

Токарно-затилувальні верстати ( на прикладі верстату мод. К96 )

Призначення верстата. Верстат спеціалізований, призначен для затилування зубів черв'ячних, фасонних і модульних фрез з прямими і гвинтовими канавками, а також мітчиком. На верстаті К96 можна, окрім цього, проводити нарізування різі та шліфування затилованих поверхонь ріжучих інструментів.

Принцип роботи. Звичайна архимедова спіраль, як формоутворююча лінія поверхні затилування може бути утворена поєднанням двох рухів: рівномірного обертання затылуємого інструменту і рівномірного поступального прямолінійного переміщення різця в радіальному напрямку на величину, що дорівнює величині затилку за оберт заготовки на один зуб ( дискові фрези ). Гвинтова архимедова спіраль, як формоутво-рююча лінія поверхні затилування вимагає поєднання трьох рухів. Окрім двох вказаних рухів, для утворення гвинтової архимедовой спіралі необхідне ще поступальне переміщення різця уздовж вісі обертання затылуємого інструменту на величину, що дорівнює кроку гвинтової лінії зубів за один оберт шпинделя ( черв”ячні фрези ).

Проте затылуємі фрези мають не один зуб, а z зубів, отже завдання ускладнюється тим, що необхідно утворити не одну архимедову спіраль, а z спіралей, західи яких розташовані на рівних відстанях один від одного по колу, інакше кажучи, утворити z-західну спіраль.

Для безперервного утворення багатозахідних архимедовых спіралей необхідно надати різцю прямолінійний зворотно-поступальний рух з числом подвійних ходів за один оберт шпінделя, рівним кількості західів спирали.

Затилуємий інструмент закріплюється на оправці в центрах верстату і отримує обертальний рух. Ріжучий інструмент встановлюється в затыловочном супорті Б, якому надається поперечний зворотньо-поступальний рух затилування, узгоджений з обертанням заготовки та числом заходів спіралі.

При затилуванні зубів черв”ячних фрез супорту надається також механічна повздовжня подача, величина якої повинна дорівнювати кроку гвинтової лінії розташування зубів. Для затилування фрез з гвинтовими стружковими канавками затилувальный супорт отримує додатковий рух від диференціального механізму ( диференціалу ). Диференціал дозволяє сумувати обертання, що передається двома кінематичними ланцюгами, за рахунок можливості включення власного руху обкату сателітів по сонячному колесу. Якщо одним ланцюгом подати обертання на сонячне колесо, а другим ланцюгом – обертання на обкат доворотом вісей сателітів по сонячному колесу, то на виході отримаємо сумарне обертання вихідного валу; кутові швидкості виходів кожного ланцюга можуть настроюватися окремо – див. курс «ТММ». Загальний вигляд токарно-затилувального верстату мод. К96 надано на мал.31.

Технічна характеристика верстата

Висота центрів в мм ....................................260

Відстань між центрами в мм ....................................750

Максимальний діаметр затилування інструменту

над супортом в мм ....................................290

Число швидкостей обертання шпінделя ........................................8

Межі прямих чисел оборотів шпінделя в хвилину ............4,5—50

Межі зворотних чисел оборотів шпінделя в хвилину .......... 9—100

Потужність електродвигуна, в КВт ...........................................2,5

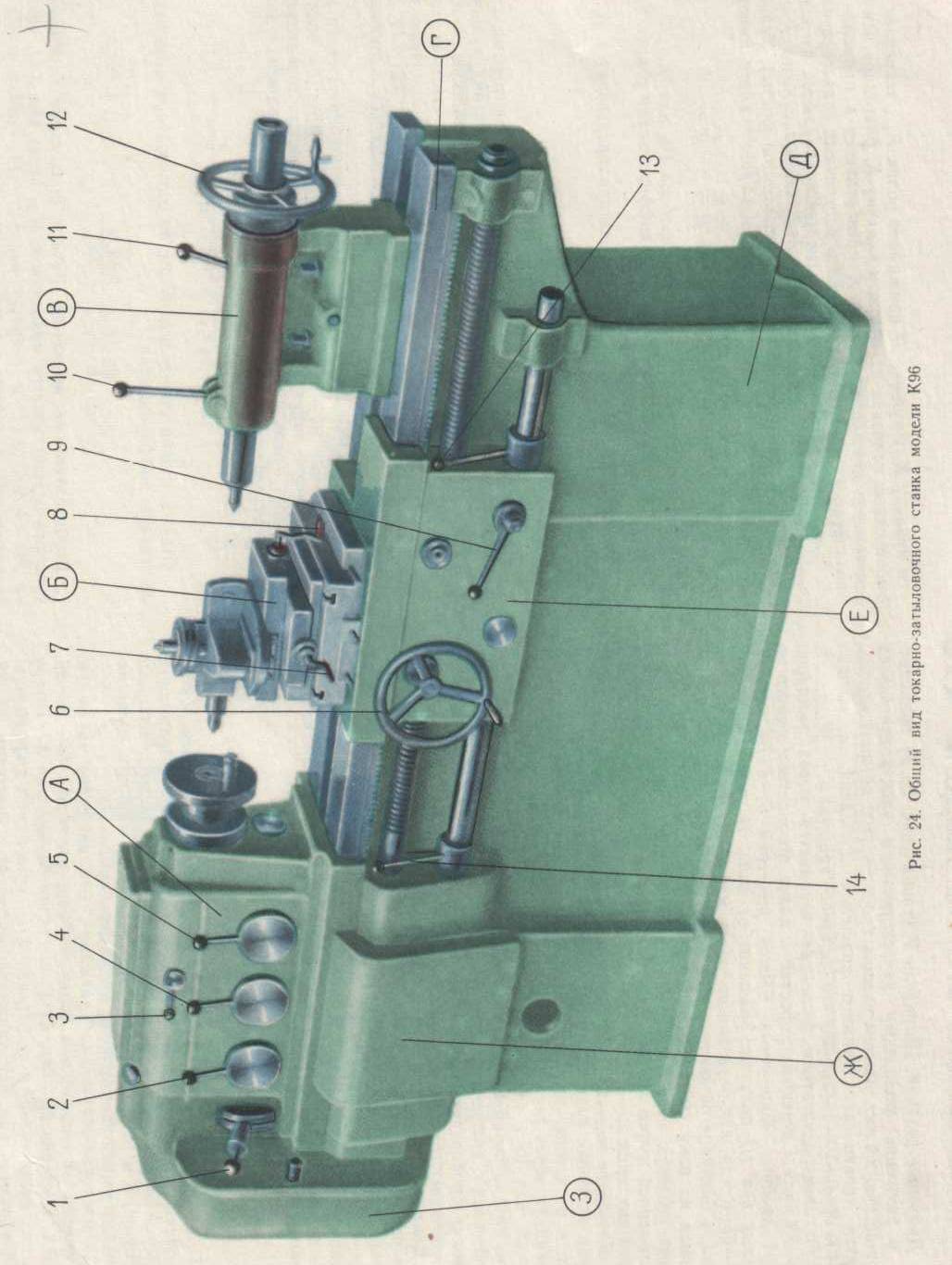

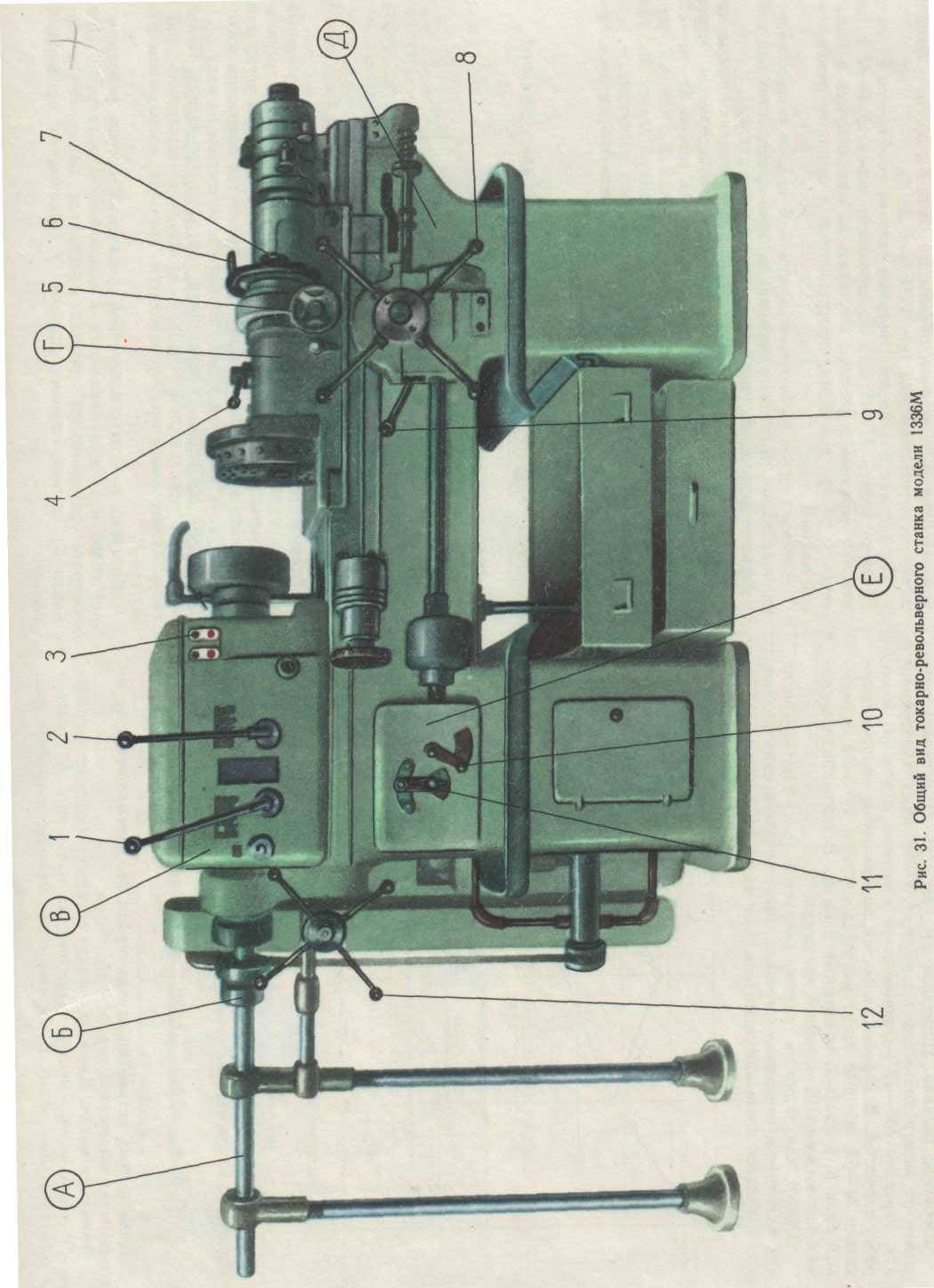

Мал.31. Загальний вигляд токарно-затилувального верстату мод. К96

Основні вузли верстата (мал. 31 ). А — передня бабка з коробкою швидкостей; Б— затилувальний супорт; У — задня бабка; Г — станина верстата; Д — нижня станина верстату; Е — фартух; Ж — привід затилування та ділення; 3 — гітара подач і різей.

Органи управління: 1— рукоятки реверсування повздовжнього переміщення фартуха з супортом; 2 — рукоятка включення ланки збільшення кроку; 3 і 4 — рукоятки управління коробкою швидкостей; 5 — рукоятка управління .перебором; 6 — маховичок ручного повздовжнього переміщення супорту; 7— рукоятки ручного поперечного переміщення супорту; 8 — рукоятка ручного переміщення верхньої частини супорту; 9 — рукоятка включення і виключення маткової гайки ходового гвинта; 10—рукоятка затиску пінолі задньої бабці; 11—важиль закріплення задньої бабці на станині верстату; 12 — маховичок ручного переміщення піноли

задньої бабки; 13 і 14 — рукоятки включення, виключення і реверсування обертання шпинделя.

Рухи у верстаті. Головний рух різання — обертання шпінделя з інструментом, що затилується. Повздовжня подача—прямолінійна поступальна хода супорту з ріжучим інструментом уздовж вісі шпинделя. Рух утворення гвинтової лінії —також повздовжнє переміщення супорту з ріжучим інструментом, але кінематично пов'язане з обертанням шпинделя і визначуване кроком гвинтової лінії. Затилувально-ділильний рух— прямолі-

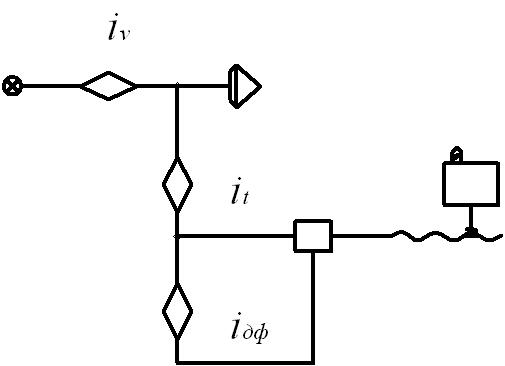

нійне зворотньо-поступальне переміщення супорту в радіальному напрямку на кожен зуб повороту інструменту, що затилується. Допоміжні рухи — ручне повздовжнє переміщення супорту, ручне поперечне переміщення супорту, ручне переміщення верхньої частини супорту і ручне переміщення піноли задньої бабці. На мал. 32 надана кінематична структура токарно-затилувального верстату, що зроблена за приведеним описом потрібних рухів його виконавчих органів при обробці.

Мал.32.Кінематична структура токарно-затилувального верстату мод.К96

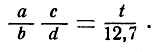

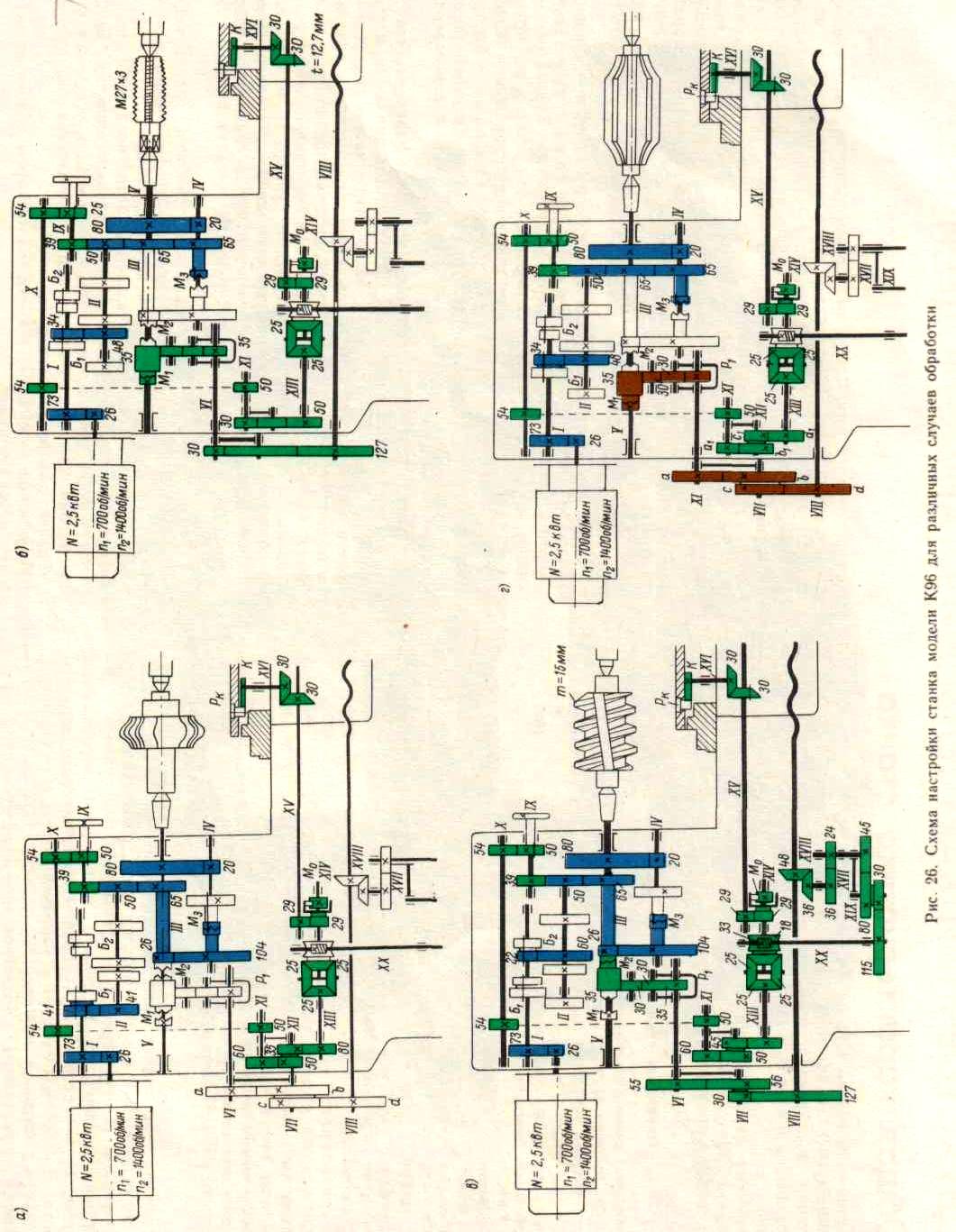

Рух різання. Шпіндель V верстату (мал. 33 ) приводиться до руху фланцевим двошвидкісним електродвигуном потужністю 2,5 КВт, причому нижча швидкість (700 об/хв ) використовується тільки для прямого обер-тання шпінделя, а вища (1400 об/хв ) -тільки для його зворотнього руху.

Від електродвигуна рух передається через шестерні 26—73 валу / коробки швидкостей і далі за допомогою одного з двох двохвінцевих рухомих блоків шестерень Б1\ і Б2 Валу //. Гільзовий вал /// отримує обертання від валу // через шестерні 50—65. Коли, як показано на схемі, муфта М3 перебору вимкнена, а шестерня 65 введена в зачеплення з шестернею 65, закріпленою на валу ///, останній надаєє обертання шпінделю V через зубчасту передачу 65—65, вал IV і шестерні 20—80. При включеній муфті М3 шпіндель V отримує обертання від валу /// через шестерні 26—104, вал IV і шестерні 20—80.

Рух подачі. Цей рух починається від шпінделя V, коли включена кулачкова муфта М1. Ходовий гвинт VIII, зв'язаний з роз'ємною матковою гайкою Гм, отримує обертання від шпінделя через реверс з циліндрічними шестернями 35—30— 30—35, вал VI і гітару змінних коліс а—b і с—d. Оскільки в цьому випадку переміщення супорта не має точного кінематичного зв'язку з обертанням шпінделя, то підбір змінних колес проводять приблизно, виходячи з вибраної величини подачі, що забезпечує задану чистоту поверхні зубів.

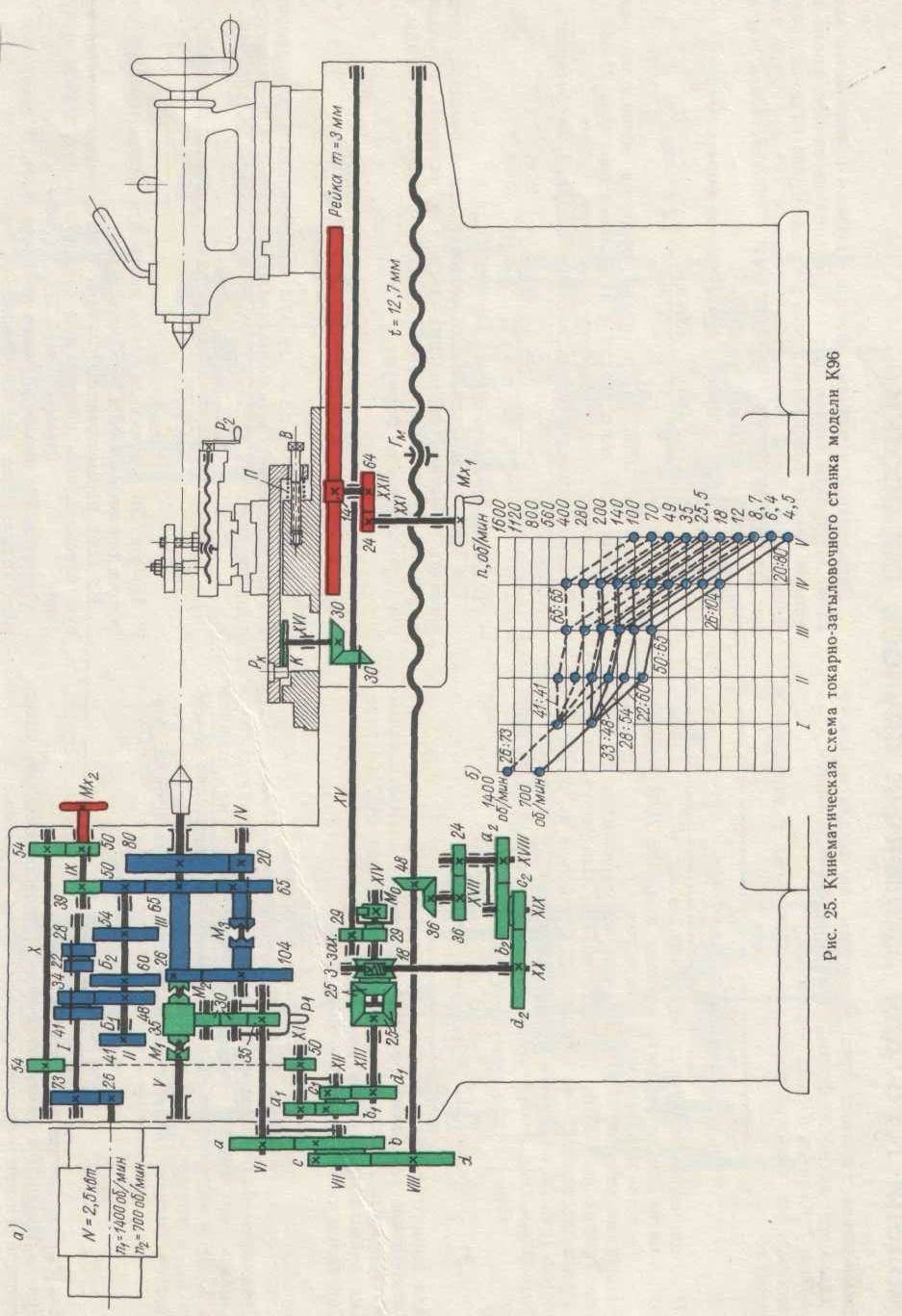

Рух утворення гвинтової поверхні. При затылуванні ріжучих інструментів з невеликим кроком різі, цей рух, так само як і рух подачі, починається від шпінделя і через кулачкову муфту М2, реверс і гітару змінних коліс передається ходовому гвинту VIII. Проте в цьому випадку підбір змінних коліс а—b і с—d повинен проводитися точно відповідно до кроку t різі за формулою:

При затилуванні ріжучих інструментів з крупним кроком включається кулачкова муфта М2, тоді рух утворення гвинтової поверхні надається від шпинделя через переборні шестерні, і в розрахункову формулу по підбору змінних коліс необхідно увести передавальне число перебору.

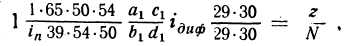

Затилувально-ділильний рух. Цей рух також починається від шпинделю і через перебір, шестерні 65—50—39, вал IX, шестерні 50—54, вал X, шестерні 54—50, вал XI, гітару змінних колес a1 — b1 и c1 —d1, вал XIII, конічний диференціал, Т-видний вал XIV, обгінну муфту Мо, шестерні 29—29, ходовий вал XV, конічну передачу ,30 -30 и вал XVI передається кулачку К.. Пружина П притискує ролик Рк , закріплений у поперечных салазках супорту, до кулачку К, завдяки чому обертальний рух кулачка К перертворюється у прямолінійне зворотньо-поступальне переміщення поперечных салазок супорту. Змінні колеса ділильної гітары підбираються з

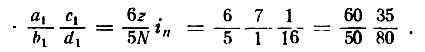

Мал. 33. Кінематична схема токарно-затилувального верстату мод. К96

умови, щоб на один оберт шпинделя кулачок К здійснив Ζ обертів ( Ζ—число зубів затилуємої фрези ). Рівняння кінематичного ланцюгу для визначення змінних колес має такий вигляд:

де i n— передавальне відношення перебіру ( 1/4 або 1/16 );

I ДИФ — передавальне відношення диференціалу, що дорівнює 1/2;

N — число західів кулачку.

Підбір змінних колес гітари ділення здійснюють за формулою:

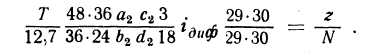

Для затилування ріжучих інструментів з гвинтовими канавками додатковий приріст швидкості обертання кулачка К здійснюється від ходового гвинта VIII через конічну передачу 48—36, вал XVII, шестерні 36—24, вал XVIIIt змінні колеса а2—b2 і с2—d2 гітари диференціала, вал XX, черв'ячну передачу 3—18, конічний диференціал, Т-подібний вал XIV, муфту обгону Мо, шестерні 29—29, ходовий вал XV, конічну передачу 30—30 і вал XVI. Змінні колеса гітари диференціалу підбираються з умови, щоб при повздовжньому переміщенні супорту на величину кроку гвинтової канавки Т мм, кулачок К здійснив додатково z обертів. Рівняння кінематичного ланцюга приросту руху кулачка К має вигляд:

![]()

Допоміжні рухи. Ручне повздовжнє переміщення супорту здійснюється маховичком Мх через вал XXI, шестерні 24—64, вал XXII і рейкову передачу 14 — ( рейка m = 3 мм.). Маховичок Мх призначен для ручного провертання приводу при настроюванні верстату.

Приклади настроювання кінематичних ланцюгів верстата на різні види обробки ( мал. 34 ).

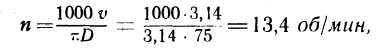

Затилування дискових фрез. Виконаємо розрахунки настроювання верстату для затилування модульної дискової фрези діаметром 75 мм з числом зубів, що дорівює 7. Кулачок К - однозахідний. ( мал. 34, а ).

Необхідне число обертів шпинделя верстата п визначимо за формулою:

де D — діаметр затилуємого інструменту в мм;

v — оптимальна швидкість різання в м / хв.( по довідниках найдемо:

v= 3,14 м / хв.

Найближче менше число обертів шпинделю верстату (див. графік

швидкостей на мал. 33 ) дорівнює 12 об/хв; воно здійснеться при зачепленні шестерен 41—41 рухомого блоку Б1 та колес 26—104 перебору.

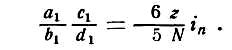

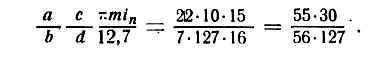

Підбір змінних колес гітари ділення знайдемо за формулою:

Для даного випадку Z = 7, N=1 и in = 1/16.

Затилування різевих фрез або мітчиків з прямими канавками. Настроімо верстат для затилування мітчику М27хЗ с чотирьма прямими канавками при двозахідному кулачку ( мал. 34, б ).

Визначимо число обертів п шпинделя.

Мал. 34. Схеми настроювання верстата мод. К96.

Приймемо найближче менше число обертів шпинделя з тих, що забезпечує верстат -35 об/хв. Для цього за графіком швидкостей ( мал.33 ) знаходимо: муфта М2 перебору виключається, у зачеплення вводяться шестерні 34—48 ( блок Б1 ). Підбір змінних колес гітари ділення:

![]()

Для даного випадку: Z = 4, N = 2 и in =4.

.

![]()

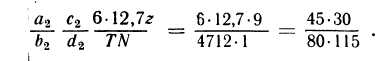

Затилування черв'ячних фрез та мітчиків з гвинтовими канавками. Настроїмо верстат для затилування черв'ячної фрези діаметром 190 мм з модулем, що дорівнює 15 мм. Число канавок дорівнює 9. Діаметр початкового кола складає 150 мм. Ліві гвинтові канавки мають кут нахилу 5°43' і відповідно крок гвинтової лінії Т = 4712 мм. Розрахункове число

обертів шпінделя:

![]()

Приймемо найближче число обертів шпинделя за паспортом верстату 4,5 об/хв.. Для цього введемо у зачеплення шестерні 22—60 блоку Б2 та колеса 26—104 перебору ( мал. 34

, в). Змінні колеса гітари ділення:

![]()

В даному прикладі Z = 9, N= 1 и i n = 1/16. Оскільки в цьому випадку крок гвинтової лінії великий, слід включати ланку збільшення кроку, тобто включити кулачкову муфту М2. Тоді змінні колеса гвинторізної гітари:

Підбір колес гітари диференціалу для прирощення зворотньо-

поступального руху супорту відповідно кроку гвинтових канавок:

На мал.34,в наведена схема настроювання кінематичних ланцюгів верстату для затилування черв”ячной фрези.

У всіх розглянутих випадках подача здійснюється вручну переміщенням поперечного супорту в радіальному напрямку.

Затилування ділянок поверхонь циліндрічних фрез. В деяких випадках затилування циліндрічних ділянок фасонних фрез здійснюється прохідним різцем методом повздовжньої подачі, а гвинторізний ланцюг використовується як ланцюг подачі (мал. 34, г). Підбір змінних колес проводять, виходячи із заданої величини подачі на один оберт шпинделя.

Токарні автомати та напівавтомати.

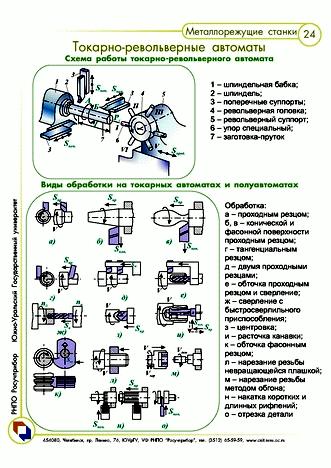

Демонструються файли 31-35:

робота токарних напівавтоматів- багаторізцевого

гідрокопіювального, багатошпиндельних вертикального

та горизонтальних.

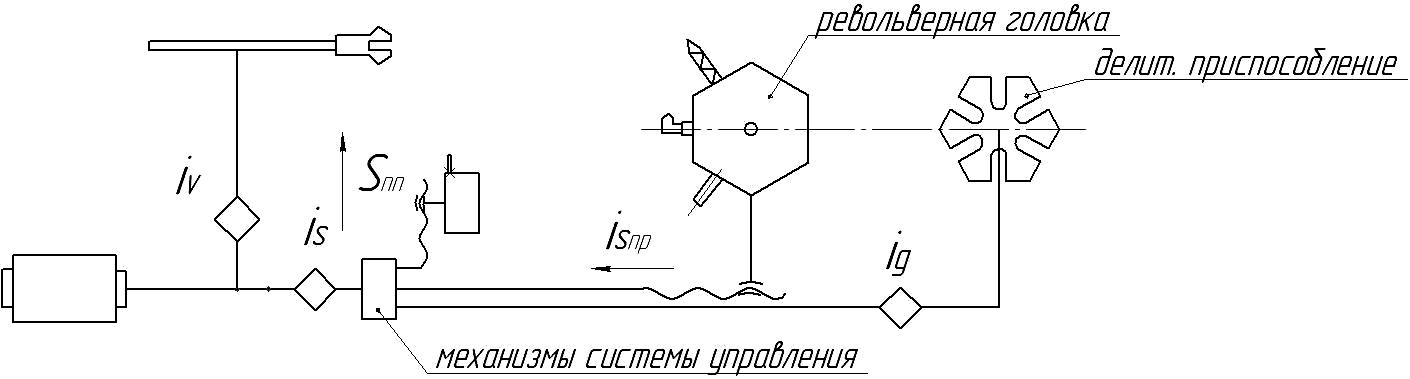

Токарно- револьверні верстати.

Роботу та настроювання токарно-револьверних верстатів розглянемо на прикладі верстату – напівавтомату мод. 1336М

Призначення верстату. Верстат призначено для патронних робіт по

виготовленню деталей, що вимагають послідовного застосування різних ріжучих інструментів. Найбільш характерними деталями для обробки на верстаті моделі 1336М є штуцери, ніпели, втулки, деталі з різзю і т.п., що виготовляються в умовах серійного виробництва ( мал.35 ).

У патроні шпинделю напівавтомату можуть закріплюватися як поодинокі заготівки, так і пруткові матеріали діаметром до 36 мм ( у межах

паспортних характеристик ). Для довгих прутків використовують люнети –

спеціальні труби на стійках, в яких розміщують вільний кінець прутка для запобігання деформації останнього при обертанні шпинделю ( мал. 36 ).

Мал. 35. Характерні деталі, оброблені на токарно-револьверному верстаті

Технічна характеристика верстата

Висота вісі шпінделя над станиною, мм ..................................185

Діаметр отвору в шпинделі, мм ...............................................39

Найбільші розміри прутка, мм:

діаметр круглого ............................................36

сторона квадратного . ............................................27

відстань між сторонами шестиграного ..................................32 Найбільший діаметр обробки в патроні, мм:

над верхньою частиною супорту ..........................................380

над станиною ... ........................................................420

Число швидкостей обертання шпинделю ...............................12

Межі чисел оборотів шпинделю за хвилину:

1-й діапазон ...................................44—440

2-й діапазон . .........................................................115—1150

Кількість величин подач ...............................................6

Межі величин повздовжніх подач

револьверного супорту, мм /об ................................0,06—0,50

Межі величин поперечних подач

револьверної головки, мм/об ................................0,04—0,39

Кількість гнізд в револьверній головці ............................................16

Потужність головного електродвигуна Квт ......................................3

Основні вузли верстата ( мал. 36 ): А — труба напрямної з підтриму-ючими стійками для довгих прутків; Б — механізм подачі матеріалу прутка; У — передня бабка з коробкою швидкостей; Г—супорт з револьверною голів-кою; Д — станина; Е — коробка подач.

Органи керуваіння: 1 і 2 — рукоятки перемикання коробки швид-костей; 3 — кнопкова станція; 4 — рукоятка для зміни напряму кругової подачі револьверної голівки; 5 — маховичок ручної подачі револьверної голівки; 6 — маховичок повороту револьверної голівки; 7 — зірочка вклю-чення механічної кругової подачі револьверної голівки; 8 — штурвал ручного продольного переміщення супорту; 9 — рукоятка включення меха-нічної повздовжньої подачі супорту; 10 і 11— рукоятка перемикання короб-ки подач; 12 — штурвал подачі матеріалу прутка.

Рухи у верстаті: рух різання — обертання шпінделя з оброблюваною деталлю. Рухи подач — прямолінійна поступальна хода револьверного супорту в повздовжньому напрямку і повільне обертання револьверної головки навколо своєї вісі ( поперечна подача ). Допоміжні рухи: у верстаті моделі 1336М подача і затиск матеріалу прутка, підведення та відведення револьверного супорту, поворот револьверної голівки в нову позицію, а також фіксація револьверної голівки проводяться вручну.

Принцип роботи. Прутковий матеріал (або штучна заготовка) закріплюється у відповідному патроні шпинделя верстату. Весь комплект ріжучих інструментів, необхідний для виконання даної операції, встановлюється в гніздах револьверної голівки в послідовності, визначува-ною послідовністю переходів технологічного процесу обробки деталі.

Після закінчення кожного переходу револьверна голівка встановлюється вручну у нову позицію. Головка має 16 фіксованих положень. Завдяки наявності на верстаті механізму автоматичного виключення повздовжньої подачі за допомогою переставних повздовжніх упорів, а також за рахунок відповідної установки ріжучих інструментів при наладці верстату, обробка деталей може проводитися без систематичних проміров. Кінематична структура наведена на мал. 37.

Конструктивні особливості. Верстат має просту по конструкції коробку швидкостей, яка має достатній діапазон зміни чисел оборотів шпинделя. При перемиканні швидкостей автоматично включається гальмо, яке різко уповільнює швидкість обертання елементів приводу, что полегшує процес переключення швидкостей и скорочує час на зупинку верстату.Верстат забезпечений барабанною револьверною голівкою з горизонтальною віссю обертання, розташованою паралельно вісі шпинделя, що забезпечує їй велику жорсткість, високу точність і можливість одночасного закріплення значної кількості ( до 16 ) ріжучих інструментів.

Система жорстких повздовжніх і поперечних упорів і наявність механіз-му падаючого черв'яка для автоматичного виключення повздовжньої подачі забезпечує отримання постійних ( у межах до 9-го квалітету ) розмірів оброблених деталей. У приводі подач передбачена запобіжна кулькова муфта, що виключає можливість поломки механізму подач.

Мал. 37. Кінематична структура токарно-револьверного верстату.

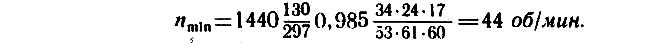

Рух різання. Шпіндель IV (мал. 38, а) отримує обертання від електродвигуна потужністю 3 КВт через клиноремінну передачу 130—297, фрикційну дискову муфту M1 і коробку швидкостей. У коробці швидкостей розташовані парнозмінні колеса 34—53, які можуть мінятися місцями, трьохвінцевий рухомий блок Б1 і двохвінцевий рухомий блок Б2- Всього шпіндель повинен був би мати 12 швидкостей обертання.

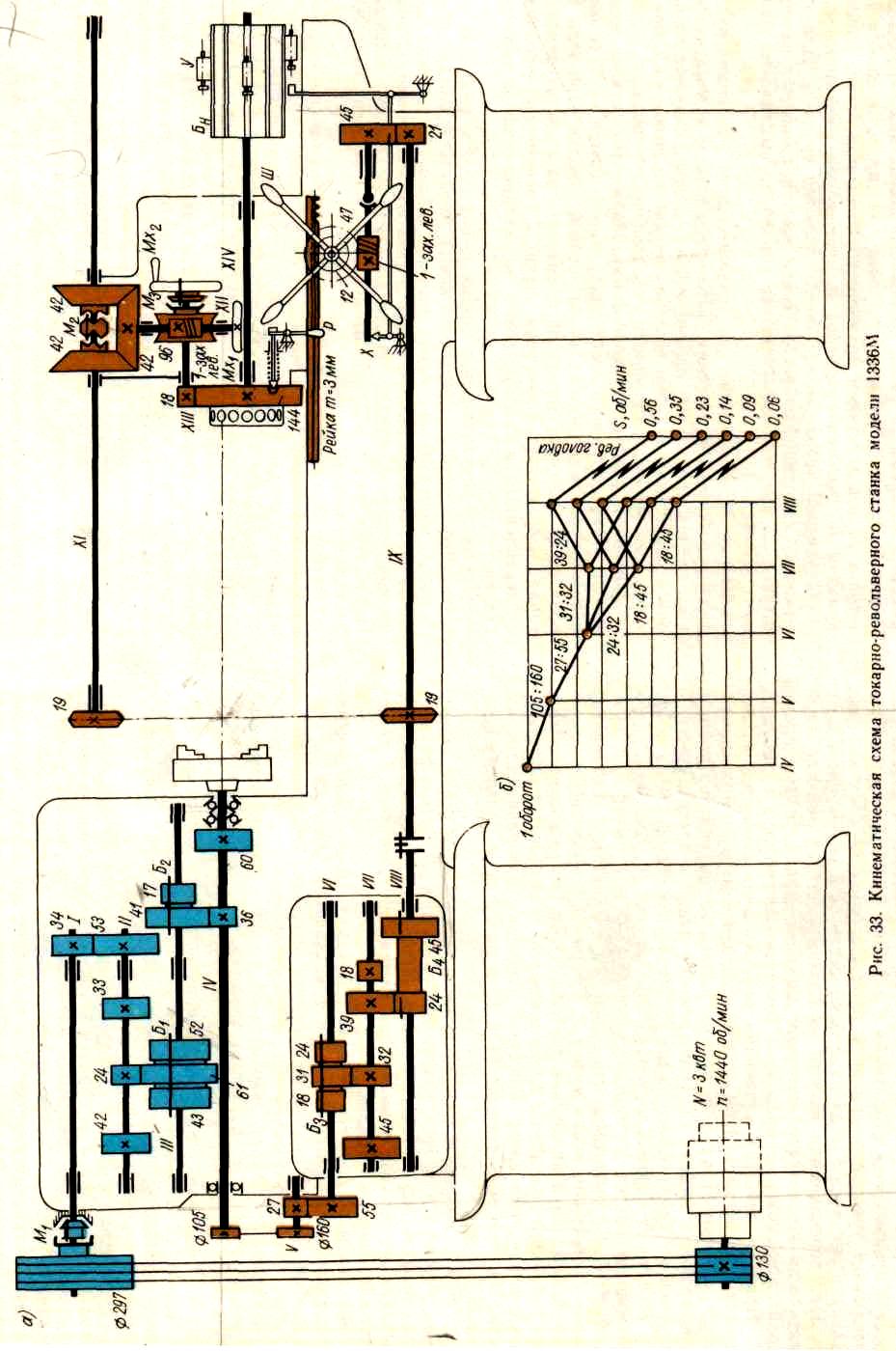

Проте, як видно з графіку швидкостей (мал. 38 ), чотири з них фактично співпадають, і верстат має тільки вісім різних швидкостей обертання шпінделя — від 44 до 1150 об/мин. Мінімальне число обертів шпинделя за хвилину:

Рухи подач. Рухи подач здійснюються від шпінделя IV через клино-ремінну передачу 105—160, вал V, колеса 27—55 і коробку подач.

Мал. 38. Кінематична схема токарно- револьверного верстату мод.1336М

У коробці подач знаходяться трьохвінцевий рухомий блок Б3 і двохвін-цевий рухомий блок Б4, що забезпечують шість швидкостей обертання валу VIII (мал. 38 ).Повздовжня подача револьверній голівці надається від валу IX через колеса 21—45, вал X, черв'ячну передачу /—47 з падаючим черв'яком і рейкову шестерню 12, що знаходиться в зачепленні з рейкою m=3 мм, прикріпленої до супорту револьверної голівки.

Автоматичне виключення повздовжньої подачі здійснюється механіз-мом падаючого черв'яка, який спрацьовує під впливом повздовжніх упорів револьверної голівки.

Поперечна кругова подача револьверної голівки також поступає від валу IX, обертання від якого передається через ланцюгову передачу 19—19, вал XI, конічний реверс 42—42—42, керований кулачковою двосторонньою муфтою М3, вал XII, черв'ячну передачу /—96, конічну фрикційну муфту М3, вал XIII, колеса 18—144 і вал XIV з револьверною голівкою. Максимальна поперечна подача Snп max може бути визначена з виразу:

Ручне поперечне переміщення інструментів досягається поворотом маховичка Mxi, укріпленого на валу XII, коли муфта М2 знаходиться в нейтральному положенні. Для здійснення механічної або ручної кругових подач револьверної голівки конічна фрикційна муфта М3 на валу XIII повинна бути включена.

Допоміжні рухи. Підведення та відведення револьверного супорту проводиться штурвалом Ш, швидкий поворот револьверної голівки для встановлення інструменту в робочу позицію -маховичком Mxi через вал XIII

при розчепленій муфті М3 та вимкнутому ручкою Р фіксаторі (під час робо-

ти з поперечною подачею фіксатор також вимикається ). При повороті револьверної голівки приводиться в обертання барабан БН з переставними упорами У виключення повздовжньої подачі.

Мал. 39. Схема роботи та типові наладки на токарно – револьверні напівавтомати.

Мал. 40. Схема роботи двокоординатного гідравлічного слідкуючого супорту

токарних напівавтоматів.

Гідрокопіювальний супорт ( мал. 40, а ) складається з кронштейну 1,балки 4,

пересувних бабок 2 та 7, спеціальних поперечних салазків 10 та гідрокопіюваль ного циліндру Ц. Верхня каретка 6 супорту з різцеутримувачем переміщується по напрямним, розташованим під кутом 45 градусів до вісі шпинделю. Таке розташування напрямних каретки відносно напрямних супорту та вісі центрів верстату дозволяє обточувати не тількі циліндрічні, конічні та фасонні поверхні

але й підрізувати праві торці деталі. Рукоятка 3 призначена для підводу каретки 6 до заготовки. Маховичок 9 призначено для радіальних налагоджувальних переміщень каретки. У якості копіру може бути використовано аба шаблон, або еталонну деталь. Остання встановлюється у центрах бабок 2 та 7. Маховичком 8 здійснюють повздовжнє переміщення еталонної деталі при налагоджування верстата. Шаблон закріплюється безпосередньо на балці 4, а щуп 5 переміщу-ється уздовж формуючої шаблону або еталонної деталі при повздовжньому переміщенні супорту ( задаюча подача ).

Гідрокопіювальний супорт працює наступним чином. Мастило від насосу Н

( мал. 40, б ) надходить через центральний отвір закріпленого та нерухомого штоку Ш у штокову порожнину рухомого гідроциліндру Ц , який жорстко

закріплено з різцеутримувачем на каретці 6 супорту. Зі штокової порожнини гідроциліндру мастило надходить через малий калібрований отвір у поршні

( дросельний отвір ) до циліндрової порожнини гідроциліндру, а звідти через

дросельну щілину та вихідний отвір слідкуючого золотника зливається у бак

( жовта лінія руху мастила ).

Коли при переміщенні уздовж формуючої шаблону загострений кінець щупу починає підійматися ( збільшення діаметру відносно вісьової лінії центрів верс-тату ), щуп повертається на шарнірі за часовою стрілкою та починає втоплюва-ти слідкуючий золотник З у його корпус; при цьому щілина витоку мастила з циліндрової порожнини гідроциліндру починає відкриватися, тиск у неї змен-шується, а в штоковій порожнині завдяки каліброваному дросельному отвору

а зберігається на напорному рівні, тому каретка з ріжучим інструментом від-тягується уверх, формуючи відповідний виступ на заготовці ( збільшення діаметру ). Якщо кінець щупу падає униз, пружина вижимає золотник з корпу-су, керуюча щілина витоку мастила зменшується, тиск у цилиндровій порож-нині зростає ( перепад тиску на каліброваному дросельному отворі постійний та складає 0,1 МПа ), тому за рахунок різниці у площинах, під дією перепаду тиску мастила, каретка з інструментом подається на заготовку, формуючи відповідну впадину ( зменшення діаметру ).

Мал. 41. Схема роботи слідкуючих приводів токарних напівавтоматів