- •Тема 4.Технологічний процес та його складові

- •4.1. Типи виробництв і їх характеристики

- •4.2. Одиничне виробництво та його особливості

- •4.5.Елементи тп

- •4.6.Складові робочого часу і технічні норми на їх виконання

- •Тема 5: Розробка технологічного процесу механічної обробки різанням

- •1.Вихідні данні та послідовність розробки техпроцесів виготовлення деталей, складання машин та апаратів.

- •Тема 6.Вибір заготовок

- •6.1.Загальні положення.

- •6.2.Заготовки з прокату

- •6.3.Литі заготовки

- •6.4.Виготовлення заготовок методом пластичної деформації.

- •Тема 7

- •7.1. Припуски на механічну обробку різанням

- •7.2.Розрахунково-аналітичний метод

- •Тема 8. Базування

- •8.1.Базування та закріплення заготовок на металорізальних верстатах(основні поняття та визначення). Способи установки заготовок при обробці на верстатах

- •8.2.Класифікація баз. Основні правила вибору технологічних баз

- •8 .3.Установка заготовок у пристроях (правило 6 точок). Схеми базування типових установок

- •Тема 9.

- •9.1.Точність обробки на металорізних верстатах

- •9.2.Розрахунково-аналітичний метод дослідження точності обробки. Економічна та досяжна точність обробки.

- •Тема 10.

- •10.1.Металорізальні верстати, які застосовуються в хімічному машинобудуванні.

- •10.2.Класифікація верстатів за призначенням, за точністю, за універс-стю. Позначення моделей вер-ів.

- •10.3.Класифікація систем числового програмного керування (чпк) та їх позначення.

- •Тема 11.Обробка на токарно-гвинторізних вер-х

- •Тема 12. Обробка на свердлильних верстатах

- •12.3 Установка і кріплення заготовок на свердлильних верстатах. Методи свердл-я.

- •Тема 12.4 Типи свердл-них кондукторних пристроїв. Свердління отворів на агрегатних верстатах.

- •Тема 12.5. Шляхи підвищення продуктивності при свердлінні. Розрахунок режимів різання.

- •Тема 13. Обробка на розточувальних верстатах

- •13.1. Обробка на розточувальних верстатах. Типи верстатів. Види виконуваних робіт.

- •13.2. Установка та кріплення заготовок на розточувальних верстатах

- •13.3. Застосований інструмент та його кріплення. Способи розточування отворів на розточувальних верстатах.

- •Тема 14. Обробка на фрезерних верстатах

- •14.1. Класифікація верстатів та їх конструктивні особливості.

- •14.2. Інструмент та його кріплення . Види виконуваних робіт.

- •14.3. Обробка пазів та складних фасонних поверхонь.

- •14.4. Установка та закріплення заготовок на фрезерних верстатах. Застосовувані пристрої.

- •14.5. Способи фрезерування.

- •14.6. Шляхи підвищення продуктивності при фрезеруванні.

- •Тема 15. Обробка на стругальних верстатах.

- •15.1. Типи верстатів, види та точність виконуваних робіт.

- •15.2. Інструменти, які застосовуються на стругальних верстатах. У становка заготовок та шляхи підвищення продуктивності при струганні

- •15.3. Обробка на протяжних верстатах. Види виконуваних робіт. Точність і продуктивність. Класифікація протяжних верстатів

- •15.4. Конструкція протяжки. Режими різання при протягуванні

- •Тема 16. Обробка на шліфувальних верстатах

- •16.2. Класифікація абразивних інструментів

- •16.3 Зовнішнє кругле шліфування з поперечною подачею.

- •16.4 Зовнішнє кругле шліфування з повздовжньою подачею. Безцентрове шліфування:

- •16.5 Внутрішнє шліфування з повздовжньою подачею. Внутрішнє планетарне шліфування.

- •16.6 Шліфування площин периферією та торцем круга. Установка заготовок на кругло та плоскошліфувальних верстатах.

- •Тема 22: Складання машин та апаратів у машинобудуванні.

- •22.1.Складання машин і апаратів. Загальні положення процесу складання. Технологічні методи складання.

- •22. 2. Способи з’єднання деталей та вузлів. Форма організації складальних робіт.

- •Тема 23. Типові технологічні процеси виготовлення деталей машин.

- •1.Загальні положення. Класифікація деталей.

8.2.Класифікація баз. Основні правила вибору технологічних баз

При обробці заготовок на верстатах на них розрізняють такі поверхні:

оброблювані, з яких зрізають шар металу

технологічні бази

поверхні, які отримають зусилля затискання

При проектуванні та виготовленні виробів велике значення мають бази.

Бази – поверхні, лінії, точки, які застосовують для визначення положення виробу відносно вибраної системи координат.

Розрізняють такі бази:

Конструкторські – бази, які застосовують для визначення положення деталі або складальної одиниці в пристрої.

Вимірювальні – бази, які застосовують для визначення відносних положень, засобів вимірювання і поверхонь деталі.

Технологічні – поверхні, лінії, точки. Які застосовують для визначення положення заготовки при обробці на верстаті.

Розрізняють технологічні бази:

Чорнові – необроблюванні поверхні, які застосовують як бази на перших1-3 операціях.

Чистові – оброблені високоточні поверхні заготовки, які застосовуються як технологічні бази на всіх можливих операціях крім першої.

Допоміжні – оброблювані поверхні деталі, які не є необхідними за її конструктивним призначенням, але спеціально оброблюються для поліпшення деталі.

Додаткові – спеціальні елементи (приливи, баришки, ребра), які спеціально придаються деталі для поліпшення її базування.

Основні правила вибору технологічних баз:

Повинен витримуватись найважливіший принцип (сталості баз) на різних операціях крім перших. Всяка заміна баз знижує точність деталі.

Доцільно суміщати технологічні та вимірювальні технологічні бази (принцип суміщення), підвищує точність , тому що при цьому похибка базування 0.

При обробці двох точних взаємозв’язаних поверхонь, якщо не можливо обробити їх з одного установу, то при обробці першої (рис. 8.4) за базу приймають другу і навпаки. Це принцип взаємозамінності (оборотності) баз.

Чорнові технологічні бази застосовуються тільки на перших операціях, на яких оброблюють чистові технологічні бази. Повторне базування на чорнові бази як правило не допускається. За чорнові технологічні бази як правило приймають плоскі або циліндричні поверхні без ливарних або штампувальних уклонів, без слідів рознімання платформ або штампів та інших дефектів.

Якщо заготовка оброблюється неповністю, то за чорнові технологічні бази необхідно приймати необроблювані поверхні, щоб уникнути різностінності.

Якщо заготовка оброблюється повністю, то за чорнові технологічні бази приймають поверхні з мін. Припуском на обробку, щоб після обробки на деяких поверхнях не залишалася «чорнота».

Технологічні бази повинні мати достатні розміри, щоб забезпечити стійке положення деталі.

Технологічні бази повинні забезпечувати зручність в роботі, простоту та невисоку вартість пристроїв.

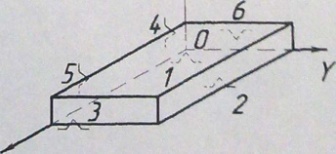

8 .3.Установка заготовок у пристроях (правило 6 точок). Схеми базування типових установок

![]()

Для того щоб визначити положення тіл при базуванні необхідно позбавити його 6 ступенів вільності. Це досягається так: введемо тіло А в контакт з точкою опори 1. Опора 1 не дає тілу переміщуватися вправо, а при переміщенні вліво порушується контакт тіла з точкою А і воно стає вільним, проти правил базування, тому вважають, що одна опорна точка накладає на тіло А один подвійний зв'язок і позбавляє його одного ступеня вільності. Для того, щоб повно збазувати необхідно, але недостатньо, ввести його в контакт з 6 опорними точками (правило 6 точок)

![]() База

ХОУ, яка несе 3 опорні точки і позбавляє

тіло 3-х ступеней вільності (1 переміщення

і 2 поворотів) називається установочною

базою. На боковій вузькій довгій грані

передбачають 2 опорні точки 4 та 5. База

XOZ,

яка несе дві опорні точки і позбавляє

тіло 2-х ступеней вільності (1 переміщення

і 1 повороту) називається направляючою

базою. На найменшій грані передбачають

точку 6. База YOZ , що несе 1 опорну точку

і позбавляє тіло 1 ступеня вільності

(1 переміщення або повороту) називається

опорною базою.

База

ХОУ, яка несе 3 опорні точки і позбавляє

тіло 3-х ступеней вільності (1 переміщення

і 2 поворотів) називається установочною

базою. На боковій вузькій довгій грані

передбачають 2 опорні точки 4 та 5. База

XOZ,

яка несе дві опорні точки і позбавляє

тіло 2-х ступеней вільності (1 переміщення

і 1 повороту) називається направляючою

базою. На найменшій грані передбачають

точку 6. База YOZ , що несе 1 опорну точку

і позбавляє тіло 1 ступеня вільності

(1 переміщення або повороту) називається

опорною базою.

За такою схемою часто базують корпусні заготовки (рис. 8.7).

![]()

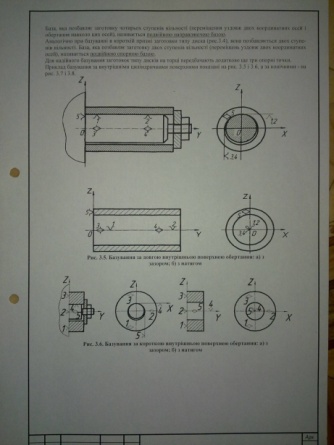

Базування за довгою зовнішньою поверхнею обертання

![]()

Базування за короткою зовнішньою поверхнею обертання

Б азування

за двома короткими конічними поверхнями

азування

за двома короткими конічними поверхнями

Базування за зовнішніми поверхнями обертання, які умовно розділяють на довгі l > d і короткі d > l. За довгими поверхнями заготовки базують в довгих призмах або краще в 2-х коротких. Базування в довгій призмі позбавляє заготовку 4-х ступенів вільності. Довгі призми називають подвійною направляючою базою. Для поліпшення базування на торці додатково передбачають 1 опорну точку. Так базують вали, довгі втулки, штоки.

Базування за короткими зовнішніми поверхнями (диски, поршні , шестерні) позбавляють заготовку 2 ступенів вільності, тому короткі призми називають подвійною опорною базою. Для поліпшення базування на торці додатково передбачають 3 опорні точки. Взагалі прийнято проставляти точки починаючи з найбільш складних поверхонь.

Базування за внутрішніми поверхнями обертання. Базування за довгими точними отворами (l > d) на довгий палець з зазором, а з натягом або на розтискній оправці позбавляє заготовку 4-х ступенів вільності і називається направляючою базою.

Базування за короткими внутрішніми поверхнями обертання (d > l) (кільця, шестерні) позбавляє заготовку двох ступенів вільності (подвійна опорна база) і на торці додатково передбачають 3 опорні точки.

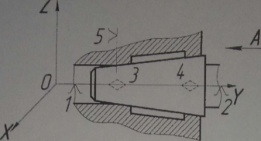

Базування за довгими конічними поверхнями позбавляє заготовку 5 ступенів вільності. Відрізняється високою точністю центрування. Тому його застосовують для базування інструментів за само гальмівним конусом Морзе (свердла, зенкери) або за несамогальмівним метричним фрезерним конусом на фрезерних верстатах і верстатах з ЧПУ.

Базування за короткими конічними поверхнями позбавляє заготовку 3-х ступенів вільності (3 переміщення), короткий конічний центр називається потрійною опорною базою. Тому при обробці валів їх базують за двома короткими спеціальними конічними отворами. Задній – підводимий центр додатково позбавляє заготовку ще двох ступенів вільності. При цьому задній підводи мий центр в напрямі його підведення третю точку не реалізує. Ніколи опорні точки не можуть бути напрямлені одна навпроти одної.

На останньому рисунку показано базування заготовок за площиною і двома точними отворами, яке дуже широко застосовується при обробці корпусів, плит і т.д. При цьому заготовка, оброблена площиною базується на 3 опорні точки. Вона щільно одягається на так званий зрізаний (ромбічний) палець, який позбавляє заготовку 6-ого ступеня вільності.