- •Навчальний посібник

- •Глава 1. Основні поняття і визначення

- •1.2.1. Стани машин

- •1.2.2. Роботи із збереження справного стану техніки

- •Контрольні запитання до розділу 1

- •1.3. Причини втрати працездатності машин

- •1.3.1. Види відмов

- •1.3.2. Зношування елементів машин

- •2.3. Методи вимірювання зношення деталей (може додати скорочено)

- •2.6. Корозійне руйнування деталей машин

- •Розділ 3. Якість і надійність машин

- •3.1. Загальні поняття якості і надійності

- •Машин та обладнання лісової галузі

- •2.1. Режими технічного обслуговування і ремонту машин

- •2.2. Планово-запобіжна система технічного обслуговування

- •2.2.1. Технічна експлуатація – складова частина системи технічного обслуговування і ремонту

- •2.2.2. Цикл технічного обслуговування (ремонтний цикл)

Розділ 3. Якість і надійність машин

3.1. Загальні поняття якості і надійності

Як вказувалося вище, ремонт і технічне обслуговування призначені для відновлення і підтримання справного стану лісових машин. Ці роботи повинні виконуватися так, щоб на усіх етапах забезпечувалася висока якість, яка відповідала би первинному виготовленню.

Під якістю машини розуміється сукупність її властивостей, що характеризують здатність виконати те або інше завдання відповідно до призначення. Якість є комплексним, системним поняттям, що враховує не одне, а декілька властивостей машини.

Слід розрізняти поняття якості та технічного рівня машини. Якщо якість машини оцінюється в основному абсолютними, тобто властивими да-ній машині, показниками, то технічним рівнем є сукупність відносних показників якості продукції, що характеризують технічну досконалість машини по відношенню до базових показників (якнайкращі вітчизняні або світові зразки). Для забезпечення високої якості машин під час ремонту передбача-ється система управління якістю, що включає комплекс взаємозв’язаних організаційних, технічних, економічних і соціальних заходів, направлених на досягнення необхідного рівня якості продукції.

Технічні заходи передбачають в першу чергу підвищення технічного рівня виробництва, високу якість устаткування, ефективність технологічних процесів, кваліфікацію робочих і ІТР, технічний контроль продукції і т.д.

Організаційні заходи повинні забезпечити планомірність і ритмічність роботи, сировинні і енергетичні ресурси, ефективність взаємодії з постачальниками комплектуючих виробів і так далі.

Економічні заходи передбачають прогресивні форми оплати праці, матеріальне стимулювання високої якості робіт, низьку собівартість продукції і так далі.

Соціальні заходи включають виховну роботу, підбір і навчання кадрів, організацію соціалістичного змагання, поліпшення умов праці, відпочинку і так далі

Підтримка високої якості машин при експлуатації і їх ефективне використання у вирішальному ступені залежать від правильної організації технічного обслуговування, а також знань і навиків експлуатаційників. Для аналізу якості машин з метою подальшого їх вдосконалення необхідна організація системи збору і обробки інформації про якість і надійність властивостей машин.

З погляду ремонту і технічного обслуговування найбільше значення мають показники надійності, машини, що безпосередньо впливають на загальну ефективність (продуктивність, експлуатаційні витрати і т. п.).

Надійністю називається властивість об'єкту зберігати в часі у встановлених межах значення всіх параметрів, що характеризують здатність виконувати необхідні функції в заданих режимах і умовах застосування, технічного обслуговування, ремонтів, зберігання і транспортування. Надійність є комплексною властивістю машини, що складається з поєднань властивостей безвідмовності, довговічності, ремонтопридатності і сохраняемости.

Безвідмовність розуміється як властивість машини безперервна зберігати працездатний стан протягом деякого проміжку часу або напрацювання.

Напрацюванням називається тривалість або об'єм роботи, виконаною машиною. Вона може вимірюватися в мотогодиннику, кілометрах пробігу, обробленою площею, об'ємом заготовленої деревини в м3 і так далі.

При порушенні працездатності експлуатація об'єкту може або припинятися, або продовжуватися після усунення причин відмови. За цією ознакою всі об'єкти (машини) підрозділяються на відновлюваних і невідновних.

Довговічністю називається властивість об'єкту зберігати працездатний стан до настання граничного стану при встановленій системі технічного обслуговування і ремонту.

Ремонтопридатністю називається властивість машини, що полягає в пристосованості до попередження і виявлення причин виникнення відмов, пошкоджень і відновленню працездатного стану шляхом проведення технічного обслуговування і ремонтів. Ремонтопридатність враховує не тільки ремонтні властивості об'єкту, але і можливість швидкого виявлення і попередження відмов в процесі експлуатації і технічного обслуговування.

Сохраняємость — це властивість об'єкту зберігати значення показників безвідмовності, довговічності і ремонтопридатності в течію і після зберігання і (або) транспортування.

Перераховані вище властивості ^характеризующие надійність машин, кількісно оцінюються показниками надійності. Ці показники можуть відноситися до одного або відразу декільком властивостям. У першому випадку вони називаються одиничними, в другому — комплексними. Крім того, розрізняють індивідуальні і групові показники надійності. Як показує само назва, перші відносяться до одиничного екземпляра машини, а другі — к групі однотипних машин. Згідно існуючої нормативно-технічної документації надійність лісогосподарської техніки оцінюється номенклатурою показників.

3.2. Показники надійності машин

Возникновенце пошкоджень або відмов машин відбувається під впливом безлічі різноманітних випадкових причин. При цьому весь процес експлуатації машини може бути представлений у вигляді випадкового процесу (мал. 15), в якому із-за дії різних випадкових причин відбуваються дискретні (стрибкоподібні) або безперервні переходи машини (її агрегатів) в той або інший стан. Ці переходи відбуваються у випадкові моменти часу, що обумовлюються різноманіттям експлуатаційних умов. Тому і показники надійності виражаються у вигляді імовірнісних величин. Найповніше показники надійності могли б характеризуватися законами розподілу. Проте для простоти користування і обчислення застосовуються і їх числові характеристики: математичні очікування (середні значе-

Стан тшины

Мал. 15. Випадковий процес зміни станів машини:

Я-ісправноє: РС — працездатне; НРС — непрацездатне; ПР -предельное; ТО _ технічне обслуговування; Р - ремонт; КР - капітальний ремонт; СП- списання; Л — пошкодження; Про — відмова

ния), дисперсія або середні квадратичні відхилення, гамма-процентные значення і медіани.

Так, показниками безвідмовності є вірогідність безвідмовної роботи, середнє напрацювання повністю, гамма-процентная напрацювання повністю, середнє напрацювання на відмову, інтенсивність відмов.

Вірогідність безвідмовної роботи, як показує само назва, визначає вірогідність того, що в межах заданого напрацювання відмови об'єкту відсутні. Вірогідність безвідмовної роботи Р для заданого пробігу L автомобіля можна статистично визначити у вигляді відношення числа працездатних елементів в кінці N(L) і на початку N0 його пробігу, тобто

до

P(L)= N (L) /N0 NJN0 (22)

де Nt _ число елементів, що відмовили протягом ділянки пробігу.

На мал. 16 показана типова крива вірогідності безвідмовної роботи корінних вкладишів двигунів вантажних автомобілів залежно від пробігу машини.

Вірогідність безвідмовної роботи може бути визначена також і шляхом інтеграції кривої щільності розподілу [диференціального закону розподілу в інтервалі напрацювання або пробігу ср(Ј)]:

Ч

P(L„<L<Lft)= J- q>(L)dL. (23)

Мал. 16. Крива вірогідності безвідмовної роботи корінних вкладишів вантажних автомобілів

Середнє напрацювання повністю т(Тп) є математичним очікуванням напрацювання об'єкту до першої відмови. т(Тн) може бути підраховане таким чином:

п

m Т„) = Ј "it (Ті) Tu/n, 1=1 1

(24)

де rtii(Tn) — число елементів, що відмовили в течію і-го ділянки напрацювання; Ті, — ділянка напрацювання; п — загальне число елементів.

Гамма-процентная напрацювання повністю — напрацювання, протягом якого відмова не виникне з вірогідністю у. вираженою у відсотках. Ця величина може бути визначена за допомогою законів розподілу в інтегральній або диференціальній формі

P(g = p(7H>g = f/(u<HH. (25)

'v

Середнім напрацюванням на відмову Т називається відношення напрацювання відновлюваного об'єкту Тк до математичного очікування числа його відмов протягом цього напрацювання тОТк:

Г = Г„/т0тк. (26)

У теорії надійності важливе значення має величина, швидкість, що характеризує як би, з якою наступає те або інша випадкова подія. Ця величина називається інтенсивністю подій. Вона визначає вірогідність появи подій за певний проміжок часу At за умови, що ця подія не відбулася до моменту спостереження t і тому є умовною вірогідністю.

Стосовно властивості безвідмовності використовується показник інтенсивності відмов, тобто умовна щільність вірогідності виникнення відмови невідновного об'єкту, визначувана для даного моменту часу за умови, що донині відмова не виникла.

Інтенсивність відмов статистично визначається як відношення числа об'єктів (елементів), що відмовили в одиницю

часу AT—'NOTK'(At), до об'єктів, працездатних в даний момент часу N(t):

X(t)=NorK(At)/N(t) At (27)

де Д/ — даний проміжок часу.

Властивість довговічності машин оцінюється тимчасовими показниками у вигляді різних понять ресурсів: середній, гамма-процентный, призначений.

Під середнім ресурсом розуміється математичне очікування ресурсу.

Гамм а-процентный ресурс—это напрацювання, протягом якого машина не досягне граничного стану із заданою вірогідністю у, вираженою у відсотках.

Призначений ресурс — це напрацювання, досягши якого застосування машини відповідно до її призначення повинне бути припинене.

При розгляді всіх видів ресурсів необхідно враховувати характер подальших дій після настання граничного стану. Наприклад, якщо машину передбачається капітально ремонтувати, то всі вказані вище поняття ресурсів доповнюються словами «до капітального ремонту».

Якщо в результаті настання граничного стану машина або агрегат більше експлуатуватися не будуть, то показники довговічності називають повними (повний середній ресурс, повний гамма-процентный ресурс і т. д.). Повні показники довговічності іноді називають термінами служби (середній, гамма-процентный, призначений). Природно, що терміни служби машини включають тривалість всіх видів ремонту і технічного обслуговування і є календарними.

Здібність машини до збереження своїх функцій при тривалій дії різних негативних чинників (вологість, зміна температури, сонячна радіація і т. д.) характеризується показниками сохраняемости. Ці показники кількісно оцінюють або середній, або гамма-процентный термін сохраняемости. При цьому враховується ступінь впливу різних чинників на зміни стану машини під час зберігання. Аналізуючи властивість сохраняемости, необхідно розрізняти календарні періоди. Так, терміни сохраняемости в періоди між послідовним застосуванням машини є складовими частинами загального терміну служби.

При оцінці властивості сохраняемости враховується також ступінь захищеності машини (упаковка, консервація і т. д.) від дії негативних чинників.

Ступінь пристосованості машини до технологічного процесу, направленого на відновлення її справного або працездатного стану, характеризується показниками ремонтопридатності. Ці показники кількісно оцінюють або вірогідність того, що час відновлення працездатного стану машини не перевищить встановленого (заданого), або середній час відновлення (математичне очікування часу) цього стану. Всі перераховані вище показники надійності характеризують одну з властивостей машини і є одиничними.

В деяких випадках вельми інформативними є комплексні показники надійності, що дозволяють оцінити відразу декілька сторін загальної властивості надійності.

Для комплексної оцінки надійності лісогосподарських машин найчастіше застосовуються наступні показники: коефіцієнт готовності і коефіцієнт технічного використання.

Під коефіцієнтом готовності Кг розуміється вірогідність того, що машина (агрегат) опиниться в працездатному стані в довільний момент часу, окрім планованих періодів, протягом яких використання об'єкту за призначенням не передбачається. При поступовій зміні стану машини за весь період експлуатації коефіцієнт готовності зависну від часу. Залежність Кг (0 називають функцією готовності Г(^), яка зображена на мал. 17. З графіка на мал. 17 видно, що при t-^oo функція готовності прагне до постійного значення, Кг, що позначається, — коефіцієнтом готовності.

У теорії надійності доводиться, що

lim Г (t) « Кг« mtl(mt + тт. в) (28)

де mt — математичне очікування загального часу безвідмовної роботи за певний період експлуатації; отт. у — математичне очікування сумарного часу відновлення.

Коефіцієнт готовності можна розуміти як частку часу, протягом якого машина працездатна, від даного періоду її експлуатації. Він комплексно характеризує властивості безвідмовності і ремонтопридатності машини.

Коефіцієнтом технічного використання Кг і називається відношення математичного очікування загального часу перебування машини в працездатному стані за певний період експлуатації до суми математичних очікувань інтервалів часу перебування машини в працездатному стані, простоїв, обумовлених технічним обслуговуванням, і ремонтів за той же період експлуатації.

Використовуючи приведені вище позначення і ввівши нові, вираз математичного очікування загального часу технічного обслуговування за даний період експлуатації можна записати для Кт. і в наступному вигляді:

Кт. і = m,/(mt + т те + тТ. „). (29)

Таким чином, Кт. і характеризує частку часу знаходження машини в працездатному стані протягом даного періоду експлуатації з урахуванням всіх видів простоїв (за винятком простоїв по організаційних причинах).

З виразу (29) легко отримати формулу, що зв'язує Кг і Кт. і. Для цього розділимо чисельник і знаменник виразу (28) на Шт. Тоді матимемо

Кт.і=1/(1/Кг+Кто) (30)

де Кто=отто/тт — коефіцієнт профілактичного технічного обслуговування.

3.3. Особливості нормування показників надійності лісогосподарських машин

Як видно з аналізу приведених вище загальних показників надійності, прийнятих в машинобудуванні, їх застосування зв'язане з деякими труднощами при оцінці надійності машин. Це зв'язано, по-перше, з їх численністю, що вносить деяку невизначеність оцінки. По-друге, деякі показники, наприклад Кг АБО Кт. і, не дозволяють встановити конкретні причини зниження надійності із-за проектування, виготовлення і експлуатації і тим самим розробити ефективні і цілеспрямовані заходи щодо її підвищення.

У зв'язку із загальними вимогами підвищення якості машин пропонуються і нові підходи до оцінки надійності. В даний час для лісогосподарських машин прийнята наступна номенклатура показників надійності (табл. 1).

Для машин з невеликим об'ємом робіт допускається як показник ремонтопридатності приймати тільки тривалість регламентованого ТЕ з вказівкою необхідного числа виконавців. До машин з непередбачуваною не-

1. Номенклатура нормованих показників надійності [9]

Показники надійності

індивідуальні

Для всіх виробів

Повний встановлений ресурс виробу Ту

Встановлений ресурс основних елементів (складальних одиниць і деталей, лімітуючих надійність виробів) Ту. э

Встановлена питома оперативна трудомісткість регламентованого технічного обслуговування Sy. то Встановлений термін сохраняемости Тс.у

Оперативна трудомісткість предэксплуата-ционной підготовки

Тпе. П

обходимостью їх застосування відносяться, наприклад, пожежники, машины'для боротьби з шкідниками і хворобами лісу і так далі

З приведеної таблиці видно, що число нормованих показників надійності різко скорочене. Крім того, істотно міняється і сам підхід до забезпечення надійності. Вважається за необхідне, щоб машина безвідмовно працювала 1—5 робочих змін між регламентованими ТЕ. За мінімально допустиму величину встановленого безвідмовного напрацювання береться час 10 ч. Конструкція машини, а також передбачені при її створенні технічне обслуговування і поточний ремонт повинні забезпечувати відповідну величину Ту після їх проведення.

Протягом встановленого безвідмовного напрацювання не враховуються відмови, які можуть бути усунені на місці експлуатації штатним обслуговуючим складом (оператором машини, трактористом і т. п.) з використанням деталей і матеріалів, передбачених комплектом запасних частин, інструменту і пристосувань (ЗІП). При цьому час усунення таких відмов не повинен перевищувати 30 мин. Не враховуються також і відмови, що виникли з вини обслуговуючого складу або із-за експлуатації машини в складніших, ніж це передбачено технічною документацією, умовах. Під час регламентованого ТЕ передбачається можливість профілактичної заміни деяких елементів, залишковий ресурс яких не забезпечує їх безвідмовну працю до наступного ТЕ. В цьому випадку їх заміна також не вважається відмовою, якщо це передбачено відповідною документацією.

Лісогосподарські машини з тривалими агротехнічними термінами використання (плуги для підготовки грунту на вирубках, культиватори, машини для рубок відходу і т. д.) повинні мати встановлене безвідмовне напрацювання в період між плановими ремонтами. Ці ремонти проводяться тоді, коли операції регламентованого ТЕ не можуть забезпечити встановлене безвідмовне напрацювання в період між цими ТЕ. Рекомендується приймати значення Гпл^юо—120 ч. Повний середній ресурс при цьому визначається шляхом множення середньорічного нормативного завантаження на нормативний термін служби. Повний встановлений ресурс приймається не менше 70—80 % від повного середнього ресурсу виробу. Встановлений ресурс елементів машин задається для тих з них, які при відмові викличуть простої техніки. Для цих елементів слід задавати встановлений ресурс по наступних правилах:

для досяжних елементів, розташованих зовні, - сезонне (річна) напрацювання;

для елементів, заміну яких неможливо провести штатним обслуговуючим персоналом (трактористом, оператором)— сезонне (річна) напрацювання або, як мінімум, напрацювання між плановими ремонтами.

При нормуванні встановленого терміну сохраняемости Гс.у необхідно перевірити виконання умови, щоб виріб у разі непередбачуваної необхідності застосування (наприклад, пожежі) був введений в роботу і виявилося працездатним протягом встановленого терміну напрацювання Ту. Мінімальне значення терміну сохраняемости 2 місяці. Для збереження працездатного стану під час зберігання може бути передбачене необхідне технічне обслуговування.

Контрольні питання

Що таке якість і технічний рівень машини?

Перерахуєте основні показники ремонтопридатності.

3. Вкажіть переваги і недоліки різних методів організації ремонтних робіт.

Розділ 4 ОСНОВИ ЗАБЕЗПЕЧЕННЯ

ПРАЦЕЗДАТНОСТІ МАШИН

4.1. Матеріальна база

для технічного обслуговування

і ремонту лісогосподарської техніки

Для забезпечення працездатності лісогосподарських машин створюється ремонтно-обслуговуюча база (РОБ), яка є системою рухомих і стаціонарних об'єктів різної складності відповідно до об'єму і номенклатури вирішуваних завдань. Як система РОБ має ієрархічну структуру, тобто на кожному виробничому рівні створюються відповідні технічні засоби у вигляді машин, пунктів обслуговування, майстерень або підприємств.

Як правило, стаціонарні засоби технічного обслуговування і ремонту створюються у виробничих підрозділах, починаючи з лісництва. До них відносяться: гаражі, пункти технічного обслуговування (ПТО), ремонтно-механічні майстерні (РММ) або центральні ремонтні майстерні (ЦРМ), ремонтно-механічні заводи (РМЗ). В даний час гаражі і ПТО в лесничествах створюються по типових проектах.

Гаражі забезпечують зберігання і технічне обслуговування 2—8 одиниць лісогосподарських машин.

Малі ПТО згідно типовим проектам включають кладо вые, гараж і опалювальну майстерню. Гараж має приміщення для стоянки тракторів і автомобілів площею околс 150 м2. Комори для зберігання запасних частин занимакл площа 15—16 м2, для матеріалів і деталей — близько 16 м2 а для деталей, знятих з машин агрегатів, і інвентаря, — околс 60 м2. Опалювальна майстерня має монтажне, слюсарні механічне і ковальсько-зварювальне відділення, а також вспомо гательные приміщення: казанове, компресорне, маслоразда точне і побутове.

У монтажному відділенні є кран-балка для монтажу і демонтажу агрегатів, а також пости технічного обслужива ния і дрібного ремонту з оглядовими канавами. Окрім тозі на території пункту розташовані майданчики з твердим по крытием для відкритої стоянки, заправки і миття машин, по жарный резервуар і трансформаторна підстанція.

У лісгоспах з невеликою кількістю тракторів і автомо-пермалоя билей (до 20—25 ед.) створюються середні пункти техническог обслуговування. При ремонті лісозаготівельної техніки поль зуются послугами технічних обмінних пунктів (ТОП), пун» тами централізованого технічного обслуговування (ПЦТО)

Технічні обмінні пункти зазвичай входять до складу РОБ виробничих об'єднань (крупних комплексних підприємств) і забезпечують обмін несправних агрегатів і вузлів на справних, відремонтований централізований на крупнішому ремонтному підприємстві.

Типовий ПТО є комплексом об'єктів, оснащених спеціальним устаткуванням: пристосуваннями, інструментом, запасними деталями і матеріалами, необхідними для проведення обслуговування і ремонту машин.

На пункті проводяться технічне обслуговування при обкатці нових або відремонтованих машин, щозмінне обслуговування і заправка, планове ТЕ, усунення несправностей і поточний ремонт, технічні огляди, підготовка і установка машин на зберігання. На території пункту розміщуються майстерня з аварійною електростанцією і котельною, майданчики для зовнішнього миття, стоянки і зберігання машин, склади для зберігання палива і масел, агрегатів і інвентаря, навіс для регулювання машин, приміщення для стоянки пересувних засобів обслуговування, пожежний резервуар, джерело водопостачання, є дороги і переїзди.

Миття машин проводиться на естакаді бетонованого мийного майданчика за допомогою стаціонарних насосних установок, мотопомпи або мийного устаткування пересувних агрегатів технічного обслуговування. Мийний майданчик повинен мати канави для стоку води, резервуар, грязевідстійник з маслоуловителем і маслозбірний колодязь.

Майстерня ПТО служить для проведення планового ТЕ і діагностики тракторів і автомобілів, поточного ремонту і підготовки їх до тривалого зберігання. У майстерні є два пости: один — для технічного обслуговування; інший — для поточного ремонту машин. Пости оснащені комплектами приладів і інструментів для ТЕ і ремонту. Окрім цього, в майстерні розміщуються ковальсько-зварювальна ділянка і ділянка обслуговування паливної апаратури і електроустаткування, котельна, маслосклад, побутові приміщення. Навіс для регулювання машин обладнаний вантажопідйомником, що дозволяє проводити монтажні і регулювальні роботи. На паливно-заправному майданчику приймають дизельне паливо і бензин з автоцистерн, зберігають необхідний запас палива в резервуарах і проводять заправку машин. Паливо зберігається в трьох підземних резервуарах загальним об'ємом до 30 м3. У закритому приміщенні маслосклада встановлюють бочки з маслами і мастилами і складують тару.

Центральні ремонтні майстерні (ЦРМ) крупних лісових господарств розміщуються на території центральної садиби.

У ЦРМ передбачаються ділянки зовнішнього миття машин; технічного обслуговування і діагностики машин; раз-44

борки і дефектации; ремонту і монтажу; поточного ремонту, випробування і регулювання двигунів; ремонту епоксидними смолами; зарядки і зберігання акумуляторів; зберігання кислот; автотракторного електроустаткування; просочення, забарвлення і сушки; поточного ремонту і регулювання паливної апаратури; ремонту і регулювання масляної апаратури і гідросистеми; вулканізація; інструментальний і зварювальний цехи; слюсарно-механічний; медницко-жестяницкий; кузня; заправна; склад запасних частин і обмінного фонду; побутові і допоміжні приміщення.

Специфіка виконання лісогосподарських робіт обумовлює необхідність оснащення РОБ, окрім стаціонарних засобів, рухомими, такими, що забезпечують усунення несправностей і проведення ТЕ лісогосподарських машин безпосередньо на місцях їх роботи. Так, виконання операцій технічного обслуговування (ТО-1 і ТО-2) забезпечується агрегатами типу, що серійно випускаються, АТУ, змонтованими на шасі автомобілів високої прохідності або на тракторних причепах.

Несправності лісогосподарських машин безпосередньо на місцях їх роботи можуть усуватися за допомогою пересувних ремонтних майстерень (типу МПР). Існує декілька типів таких 'майстерень, кузовів, що відрізняються конструкцією, розташуванням робочих місць і типом шасі автомобіля. Всі вони оснащуються необхідними пристосуваннями, приладами, інструментом, лебідками, зварювальним агрегатом.

Пункт централізованого ТЕ призначений для технічного обслуговування і поточного ремонту автомобілів, тракторів і машин на їх базі агрегатним методом.

Ремонтно-механічні заводи (РМЗ) — це крупні ремонтні підприємства, структура яких аналогічна машинобудівним заводам, але об'єктом виробництва є лісогосподарські машини або їх вузли і агрегати, що вимагають капітального ремонту. На РМЗ проводяться також різне нестандартне устаткування, пристосування і оснащення для дрібніших підрозділів РОБ лісових господарств.

4.2. Організація технічного обслуговування і ремонту

Існує декілька схем технічного обслуговування. Так, ТО може проводитися на місці основної роботи машини, на центральній базі господарства, в спеціально обладнаних пунктах. Деякі види ТЕ можуть проводитися водієм (оператором) машини самостійно або із залученням спеціальної бригади з участю або без участі водія. У лісовому господарстві застосовується поєднання всіх видів обслуговування. Всі автомобілі, як правило, проходять технічне обслуговування на ПТО лісгоспів. Наявність на ПТО спеціалізованих постів, добре оснащених устаткуванням, інструментом, приладами і пристосуваннями, дозволяє скоротити час проведення обслуговування, максимально механізувати його і підвищити якість робіт.

Трактори і лісогосподарські машини виконують роботи на значному видаленні один від одного і від центральних майстерень. Проведення технічного обслуговування силами самих трактористів (операторів) можливо при цьому тільки для ЕТО, ТО-1 або для нескладних видів техніки.

Для складних машин (валильно-пакетувальних, сучкорезных і ін.) раціональною формою організації ТЕ є централізація виконання трудомістких видів обслуговування на спеціально обладнаних постах або за допомогою пересувних агрегатів технічного обслуговування.

Стаціонарні пости технічного обслуговування (СПТО) організовуються при майстернях і гаражах лісопунктів і лесничеств в місцях найбільшого зосередження техніки.

Складні тихохідні гусеничні машини доцільно транспортувати в СПТО на трейлерах. При цьому доцільною економічно відстанню для проведення ТЕ-1 вважається 25—40 км., для ТЕ-2— до 60—90 км. На підставі виробничого досвіду може бути рекомендована наступна узагальнена схема організації технічного обслуговування тракторів:

ЕТО проводиться трактористами на місці стоянки або роботи тракторів (на крупних майстрових ділянках ЕТО може виконуватися черговим слюсарем в міжзмінний час).

ТО-1 для тракторів, що працюють на видаленні до 10 км. від центральної бази, виконується на СПТО; при відстанях 10— 20 км. — за допомогою пересувних агрегатів (АТУ); понад 20 км. — самими трактористами.

ТО-2 для тракторів, що працюють на видаленні до 20 км., проводять на СПТО; що працюють понад 20 км. — за допомогою пересувних засобів.

ТО-3 всіх тракторів доцільно виконувати на СПТО, суміщаючи по можливості з проведенням сезонного обслуговування.

Розглянута вище схема є, звичайно, орієнтуванням. Оптимальна організація обслуговування повинна бути науково обгрунтована з урахуванням виробничих умов і економічної доцільності. Критерієм оптимізації при цьому може бути мінімум приведених витрат на проведення ТЕ з урахуванням витрат на перегони або транспортування машин до СПТО, збитків із-за простою під час проведення ТЕ; витрат на придбання і експлуатацію пересувних засобів або створення СПТО. Природно, що математична модель повинна відображати і підвищення вірогідності безвідмовної роботи в період між ТЕ.

Усунення несправностей і поточний ремонт виконуються в лісовому господарстві трактористами і слюсарями-ремонтниками. Скорочення термінів ремонту і поліпшення його якості можуть бути досягнуті шляхом спеціалізації ремонтних робочих. Проте можливості такої спеціалізації можуть бути обмежені із-за невідповідності необхідного чисельного складу ремонтників і потрібного виду робіт. Тому, як правило, застосовується обмежена спеціалізація, що полягає в доцільному поєднанні професій. Оскільки зазвичай в лісгоспах чисельність ремонтників не перевищує 10 чоловік, поєднуються професії: коваля — зварювача — мідника, токаря — зварювача — слюсарюючи, акумулює — електрика і так далі

Керівництво поточним ремонтом в РММ здійснює начальник РММ, а на виробничих ділянках — механіки ділянок і бригадири-механіки.

При організації ремонту застосовуються наступні методи організації робіт: бригадний (одиничний ремонт), вузловий, потоково-вузловий, потоковий, агрегатний. В даний час широко розвивається фірмовий ремонт, при якому роботи по відновленню машин організовуються заводом-виготівником (фірмою).

Бригадний метод, як показує само назва, пре*< дусматривает створення невеликих (2—3 чіл.) ремонтних бригад, як правило, що включають водія (тракториста або оператора) машини, який завдяки експлуатації добре знає її дефекти. Ремонт машин бригадою проводиться на малих ремонтних підприємствах (ПТО лісництва, РММ лісгоспу). При такому методі ремонту агрегати, вузли і деталі не знеособлюються, а встановлюються на ту машину, з якою вони були зняті. При бригадному методі продуктивність праці невисока.

При вузловому методі організовуються спеціально обладнані робочі місця, на яких проводиться повний комплекс робіт по відновленню справного стану окремих вузлів машин. Цей метод застосовується, як правило, в крупних РММ (ЦРМ). При цьому робочі спеціалізуються на ремонті певних вузлів, що забезпечує підвищення якості ремонту і зниження собівартості робіт.

На крупних ремонтних підприємствах можливим є застосування потокових форм організації ремонту, коли проводиться розчленовування (диференціація) технологічного процесу ремонту на окремих, добре освоєних робочими операції. Кожне робоче місце при цьому оснащується відповідними спеціалізованим устаткуванням, інструментами, пристосуваннями і контрольними приладами, що забезпечує високу продуктивність і якість ремонту, знижує її трудомісткість і собівартість.

Потоковий метод ремонту підрозділяється на прямоточний, змінно-потоковий і безперервний. При прямоточному потоці деталі (вузли) передаються з одного робочого місця на інше відразу ж після завершення відповідної операції. Змінно-потокова форма передбачає виконання технологічних операцій на одному робочому місці для групи деталей (агрегатів). При безперервному потоці час виконання кожної технологічної операції повинен бути синхронізоване з темпом (тактом) технологічного процесу, що може бути реалізоване тільки на крупних підприємствах за умови великої програми ремонту однотипних вузлів (деталей) і хорошої організації праці. Якщо при цьому темп (такт) випуску продукції невеликий, то можливе поєднання вузлового методу з потоковим (потоково-вузловий метод). В цьому випадку на кожному робочому місці ремонтується не деталь, а цілий вузол (агрегат).

Агрегатний метод є прогресивною формою організації ремонту. Суть його полягає у відновленні працездатного стану машин або устаткування шляхом заміни вузлів, що відмовили, або агрегатів справними, новими або відремонтованими в стаціонарних умовах. Об'єктивними умовами застосування агрегатного ремонту є конструкції машин з використанням модульного принципу. При цьому в конструкції повинні бути передбачені уніфіковані складові елементи (агрегати, вузли, складальні одиниці), які володіють властивостями повної взаємозамінюваності, зручністю розбирання і збірки, функціональною автономністю.

Основною перевагою агрегатного ремонту є скорочення простоїв машини при відмові якого-небудь блоку (модуля); підвищення надійності як всієї машини за рахунок установки надійнішого елементу (блоку), так і самого блоку за рахунок його ремонту в стаціонарних умовах; зниження числа ремонтних робочих і більш рівномірне завантаження ремонтних служб за рахунок можливостей створення резервів агрегатів. Агрегатний метод ремонту добре поєднується, з централізованою формою організації ремонту і ТЕ.

Для впровадження агрегатного ремонту необхідно здійснити низку організаційно-технічних заходів, таких, як:

скорочення номенклатури типів і марок вживаних в експлуатації машин хоч би в межах одного виробничого підрозділу;

створення оборотного фонду (запасу) вузлів і агрегатів повної номенклатури і відповідно до науково обгрунтованими

нормами;

створення складських приміщень для зберігання оборотного

фонду;

створення або спеціалізованих підприємств по ремонту агрегатів, або агрегатних цехів або ділянок в РММ або РМЗ, оснащених високопродуктивним устаткуванням, засобами контролю, інструментом, пристосуваннями і матеріалами;

забезпечення підприємств на всіх рівнях пересувними ремонтними засобами і бригадами для швидкого демонтажу, монтажу і регулювання встановлених агрегатів;

забезпечення транспортними засобами і системою оперативного зв'язку між операторами і ремонтними підрозділами;

організація обліку і планування.

Фірмовий ремонт є прогресивним методом організації капітального ремонту, що забезпечує його високу якість при одночасному зниженні матеріальних витрат. При організації ремонту по цьому методу передбачаються наступні заходи:

створення при головних заводах-виготівниках експлуатаційно-ремонтних управлінь, що забезпечують розробку єдиної ремонтної конструкторської документації і координацію роботи підприємств, що входять в систему;

будівництво дослідно-показових заводів (цехів) по капітальному ремонту агрегатів; на перших етапах створення системи ці заводи входять до складу виробничих об'єднань;

створення розширеної мережі регіональних спеціалізованих ремонтних центрів (об'єднання КАМАЗ найближчими роками матиме 1200 таких центрів);

введення на заводах-виготівниках додаткових ділянок (цехів) по виготовленню і ремонту нестандартного ремонтного устаткування і оснащення;

створення заводів (цехів) по централізованому відновленню деталей.

Система фірмового ремонту створюється для техніки, що випускається крупними об'єднаннями (КАМАЗ, КРАЗ і ін.).

4.3. Математична модель обгрунтування оптимальних термінів профілактичних і ремонтних робіт

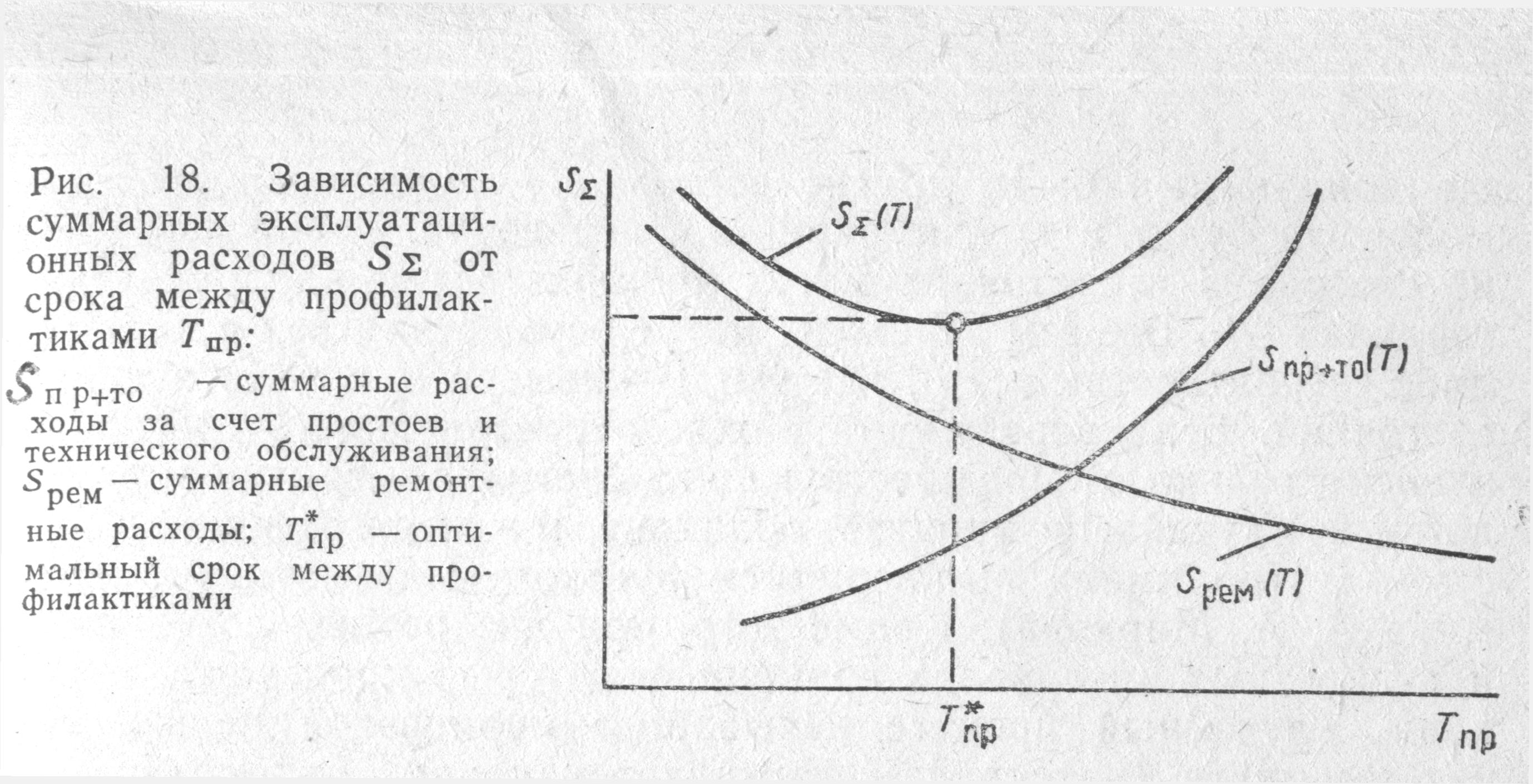

Найважливішими засобами забезпечення працездатного стану машин в процесі експлуатації є своєчасне і високоякісне технічне обслуговування і ремонт. Досягнення кінцевої мети — справний стан техніки — повинно супроводжуватися мінімальними економічними втратами за рахунок простоїв машин і вартості робіт по технічному обслуговуванню і ремонту. При цьому слід враховувати, що найважливішим чинником, що безпосередньо впливає на сумарні витрати по технічному обслуговуванню і ремонту, є співвідношення між ними. Так, якщо скорочувати час між черговими роботами по догляду за машиною, тобто плановий період профілактики Тіл, а також одночасно збільшувати її об'єм, то зростуть експлуатаційні витрати за рахунок вартості профілактики і втрати за рахунок простоїв машини (Snp+то). З іншого боку, при ретельнішому відході збільшуються міжремонтні терміни і знижується вартість ремонтів SPEM. При цьому сумарні витрати на ремонт скоротяться. Це означає, що існує найбільш вигідний (з погляду сумарних витрат на експлуатацію машини) плановий період між профілактичними роботами (мал. 18).

Вище було вказано, що в даний час існує декілька методів визначення цих термінів: календарний, регламентний, комбінований і залежний від технічного стану машини. Визначення термінів ТЕ першими трьома методами не може забезпечити їх оптимізації, вони зручні лише при їх плануванні.

При визначенні термінів ТЕ по технічному стану розглядаються різні варіанти його проведення. Ці варіанти називають стратегіями технічного обслуговування. Одна із стратегій може бути побудована на плановій основі. Вона відрізняється від календарного планування тим, що планові терміни ТЕ призначаються більш обгрунтовано, з урахуванням статистичних даних про відмову тих або інших агрегатів машин. При змішаній стратегії в ТЕ включаються заходи двох видів: планові і аварійні. Планове ТЕ проводиться за відсутності відмов через постійний час Тпл. Якщо ж відмова відбулася раніше — до закінчення планового терміну, то проводиться негайний аварійний ремонт машини (або агрегату). У разі такої стратегії обслуговування машина (агрегат) може знаходитися в трьох станах: А\ — справне; Л2— профілактичне обслуговування (або ремонт); Л3— аварійний ремонт. Схема зміни станів показана на мал. 19, де світлими кухлями позначені моменти планового обслуговування (або ремонту), а хрестиками — переходи в аварійний стан.

Відмови агрегатів є випадковими подіями, тому випадковими величинами будуть і тимчасові інтервали п від моменту початку функціонування машини до аварійного ремонту. Оскільки заздалегідь невідомо, який саме елемент машини відмовить, то випадковими будуть і інтервали часу

Мал. 18. Залежність сумарних експлуатаційних витрат Ss від терміну між профилак-тиками Тшр: $пр+то -суммарные витрати за рахунок простоїв і технічного обслуговування; S „ .'— сумарні ремонт-

Рем ,

' пр

аварійних ремонтів. Для спільності міркувань можна припустити, що випадковим буде і час кожного планового ремонту. Детермінованою величиною є лише часовий інтервал між кожною подальшою профілактикою Гпл-

Допустимо спочатку, що весь даний період часу розбитий на рівні інтервали At, в яких ми спостерігаємо роботу машини. Хай у момент часу t = 0 машина знаходиться в справному стані Чи У момент наступного спостереження (через At) машина може або залишитися в тому ж стані (Лі), або перейти в інших — Лі->-л2 або Лі->л3. Якщо

Мал. 19. Процес випадкової зміни станів з урахуванням планової профілактики:

— моменти часу відмов; ?(в), г^в) — моменты часу закінчення відновлення; t^j—случайные інтервали часу нормальної роботи; Tflp — час аварійного ремонту; Тпр — час профілактики; 7"пл — плановий період часу між пРофилактиками

же початковими були інші стани — Л*, або Л3, то можливими будуть і інші варіанти переходів. Такі переходи із стану в стан можуть спостерігатися і на інших інтервалах Atj. Всі ці переходи можуть здійснюватися з якою-небудь вірогідністю Рц, де і і / — номери відповідних станів. Якщо вірогідність кожного подальшого стану залежить тільки від попереднього стану, то говорять, що даний випадковий процес володіє марківською властивістю (по імені видатного російського математика академіка А. А. Марков). Крім того, при дискретних станах і дискретних інтервалах часу, в яких відбуваються переходи, випадковий процес називається марківським ланцюгом. На кожному кроці (інтервалі) Д^ марківський ланцюг математично описується матрицею переходів, елементами якої є перехідна вірогідність Pij. Для даного випадку матриця має вигляд:

Мал. 20. Граф переходів: P[j— перехідна вірогідність

У цій матриці F(t) — закон розподілу часу безвідмовної роботи. Діагональні елементи

= Рзз = 0, оскільки ми фіксуємо лише зміни станів. Крім того, вважається, що після будь-якого з видів ремонтів наступає нормальна робота, тобто Р2і = Рзі= 1.

Матриця, що враховує час перебування в тому або іншому стані, у свою чергу матиме вигляд:

Крім того, цей процес може бути представлений наочно за допомогою орієнтованого зваженого графа (мал. 20). Вершини цього графа позначають стан, а дуги — напрями можливих переходів.

Оскільки інтервали часу т< і та. р — випадкові величини, то в деякі моменти ti процес може залишатися в колишніх станах. Так, процес в стані А\ (див. мал. 19) знаходиться три інтервали At, в стані А2 — два інтервали, в стані А3 — знову три інтервали і так далі Число проміжків Д^ в кожному інтервалі (за винятком Гпл) буде випадковим величиною, що має свій закон розподілу. Якщо цей закон розподілу має довільний вигляд, то такий випадковий процес називається напівмарківським. При цьому він повинен математично описуватися двома матрицями: одна з них відображатиме лише моменти переходів з одного полягання в другое—-At-^-Aj при іф\, а інша — закони розподілу часу перебування в тому або іншому стані; тоді перша матриця Пгз] (матриця переходів) матиме вигляд:

Згідно прийнятій вище умові перехід А\-шаєтся за постійний час ТПЛ. Тому

Розподіл Різ(0 характеризується подією Лг

тобто

У свою чергу передбачалося, що

Fsl{t) = Fa(t)\ F21(t)= Fn(t).

4.4. Визначення оптимальних термінів профілактики

Приведена вище математична модель служить для обгрунтування призначення оптимального планового терміну профілактики Тпл. Як критерій ефективності тут можуть фігурувати або тимчасові, або вартісні показники. Перший показник може бути представлений у вигляді коефіцієнта технічного використання Кт. і. І в тому, і іншому випадку відшукання оптимальної стратегії, що полягає в знаходженні Т*п.ч, є завданням стохастичного

динамічного програмування. Точне рішення такої задачі представляє досить трудомістку процедуру, що припускає використання ЕОМ. Приведемо лише результати її рішення, якими можна легко скористатися для визначення оптимального терміну профілактики у кожному конкретному випадку. Заздалегідь зробимо лише деякі пояснення.

Як указувалося раніше, коефіцієнт технічного використання характеризує частку часу, протягом якого машина була працездатна по відношенню до загального часу експлуатації. Для даного випадку

де 7"paez, 7"пр, Та. р — відповідно сумарний час справної роботи, профілактики і аварійного ремонту.

Ці величини, як указувалося вище, залежатимуть як від вірогідності попадання в той або інший стан, так і від випадкових значень інтервалів часу перебування в тому або іншому стані. Середні значення кількостей попадань в той або інший стан визначаються на підставі властивості ергодичності марківського ланцюга, переходу, що характеризується можливостями, в будь-який стан впродовж даного періоду часу.

При цьому треба враховувати вірогідність надходження сигналу про відмову а і його виявлення в процесі профілактики р. Для випадку, коли а = В=1, виведено і досліджено наступний вираз для коефіцієнта технічного використання:

де Сл = Т&Іту. ср — відношення часу аварійного ремонту Га до математичного очікування встановленого безвідмовного напрацювання; Cn = TNVLTY.Cp — відношення часу профілактичного ремонту до Ту. ср; Т—тпл/ту.ср— відношення часу між профілактичними роботами до Ту. ср; Fh (до, t) — функція розподілу.

В даному випадку розглядається гамма-розподіл. Як відомо, це двохпараметричний розподіл описує широкий клас процесів при відповідному виборі параметрів до і До. У загальному випадку воно має вигляд:

При k=\ F(t)= l—eu (експоненціальний розподіл). При великих до розподіл (38) стає близьким до нормального з математичним очікуванням тп= = k[X і дисперсією o2 = k/K2 (у [10] показано, що для даного випадку параметр Я можна виключити).

Було проведено дослідження виразу на максимум Кт. і для різних значень параметра гамма-распределения до, Са і Сп [Ю]. Результати цього дослідження зведені в табл. (табл. 2).

Приклад. Хай Ту. Ср = 2, К— = 8, 7^ = 0,2, Гп = 0,03. Знайти К*, і оптимальний період профілактики Г*пл.

Очевидно, в даному випадку Са = =0,1, Сп = 0,015. Таких значень в табл. 2 немає. В цьому випадку робиться інтерполяція по Сп = 0,01 і 0,02:

= 0,5.

На закінчення розглянемо вплив деяких чинників на оптимальний режим профілактики. Найбільший інтерес представляє оцінка впливу виду розподілу, що характеризується, як вже мовилося вище, параметрами розподілу до.

Як видно з таблиці, із зростанням до росте і величина Кт. и- В граничному випадку при k-^-oo і Гу. ср — const розподіл Fh(до, t) вироджується, тобто

При такому «ідеальному» розподілі оптимальне значення T* = l, тобто необхідно міняти елемент машини безпосередньо перед моментом відмови. При цьому значення Кт. і досягає максимально можливого значення

Кт.„~1 — Сл + С1. (40)

Якщо k=\ (експоненціальний розподіл), то, очевидно, Г*~со і проведення профілактичних робіт взагалі не потрібний. Цей факт знаходить і фізичне пояснення. Дійсно, експоненціальним розподілом зазвичай описуються раптові відмови, які не пов'язані із зношуванням, старінням або накопиченням пошкоджень елементу конструкції. При цьому відмови елементу будуть викликані або різким зростанням зовнішніх навантажень із-за неправильної експлуатації, або неправильним прочностным розрахунком. Природно, що ці причини не можна врахувати в експлуатації і міняти працюючу деталь на нову марно. При зростанні Са і Сп відповідно до залежності (37) К*, і зменшується. Приведений вище метод недостатньо повно враховують реальні умови застосування техніки. Тому в загальносоюзних нормативах на періодичність і трудомісткість технічного обслуговування рекомендується коректування отриманих теоретичних результатів за допомогою коефіцієнтів. Основними з них є: Кк. у — коефіцієнт умов експлуатації; Кк. м — коефіцієнт модифікації рухомого складу, що враховує вплив підвищеного навантаження, наприклад у вигляді причепів, спеціалізованого устаткування і т. д.; Кпк — коефіцієнт, що відображає природно-кліматичні умови.

З урахуванням цих коефіцієнтів загальний коефіцієнт коректування буде рівний

Кк. о = Кк. уКк. мКпк- (41)

Отже, з урахуванням коректування оптимальне значення терміну профілактики буде

Тк = 7пл/Кк.о. (42)

Конкретні значення коефіцієнтів вибираються згідно керівним документам галузі.

4.5. Обгрунтування необхідної кількості запасних частин

При оцінці призначення і особливостей використання зазвичай розглядають три види комплектів запасних частин: одиночный (індивідуальний), ремонтний і груповий.

Одиночний (індивідуальний) комплект зазвичай поставляється заводом-виготівником разом з машиною і використовується в процесі її експлуатації.

Ремонтний комплект забезпечує проведення, як правило, одного ремонту і зберігання на складах ремонтних майстерень або заводів.

Груповий комплект зазвичай використовується для проведення аварійних ремонтів вузловим, блоковим або агрегатним методами.

Визначення кількості і номенклатури всіх видів комплектів запасних частин є найважливішим завданням, що в значній мірі визначає ефективність функціонування будь-якої технічної системи. Надлишки в комплектах запасних частин — це один з видів нераціонально витрачених ресурсів. Недолік яких-небудь запасних частин приводить до економічних втрат із-за простоїв. Оптимальним є такий склад комплектів, який забезпечує виконання лісогосподарськими машинами своїх функцій при мінімальній вартості запасних частин, а також мінімальних витратах на збереження. Можлива і інша постановка завдання створення раціонального фонду запасних частин: забезпечення максимальної надійності (по якому-небудь показнику) при заданому складі комплекту запасних частин. У практиці частіше використовується перший варіант постановки завдання (пряме завдання).

При визначенні оптимального складу комплектів запасних частин повинні враховуватися випадковий характер відмов . і встановлений час експлуатації до капітального ремонту або списання машини. Тому з погляду дослідження це завдання повинне вирішуватися методами стохастичного динамічного програмування. Ці методи достатньо складні і рідко застосовуються в практиці. У реальних випадках удаються до статистичних даних і запаси нормують на основі досвіду експлуатації — нормативний спосіб. Проте при цьому способі визначення комплекту запасних частин із-за його неточності система постачання працює неефективно, що приводить або до нераціональних запасів, або до простоїв техніки із-за незабезпеченості баз запчастинами. Можливий і компромісний варіант — імовірнісне обгрунтування необхідних запасів при різних спрощуючих допущеннях.

З погляду теорії надійності процес заміни частині машини, що відмовила, може розглядатися як холодне резервування. При цьому склад і номенклатура запасних частин повинні визначатися з умови забезпечення необхідних значень показників надійності встановленому безвідмовному напрацюванню або коефіцієнта готовності (повного середнього ресурсу). З метою спрощення рішення задачі введемо деякі допущення, що не впливають істотно на точність подальших результатів:

всі деталі, встановлені на машині, і запасні частини одного найменування мають однакову надійність, тобто їх ресурси підкоряються однаковим законам розподілу;

деталь, що знаходиться в резерві, не використовує свій ресурс;

заміна деталі, що відмовила, на резервну відбувається миттєво.

Тут потребують обгрунтування лише друге і третє допущення, оскільки перше допущення при правильній організації технічного обслуговування і експлуатації забезпечується автоматично. Друге допущення не є коректним лише для гумотехнічних виробів. Проте можна припускати, що встановлене безвідмовне напрацювання буде менше допустимого терміну зберігання цих виробів. Крім того, дане допущення приводить до деякого завищення запасів. При малій вартості гумотехнічних виробів це не приведе до великих витрат. Третє допущення також вносить деяку погрішність, проте воно може бути прийняте за умови істотного перевищення часу гарантійного напрацювання по відношенню до часу заміни деталі. Це допущення направлене у бік деякого завищення запасу.

Сказане вище відноситься, звичайно, до дрібного і середнього ремонтів і не стосується капітального.

Перед розробниками техніки для лісового господарства ставляться завдання забезпечення встановленого безвідмовного напрацювання машини і мінімального часу усунення відмови за рахунок швидкої заміни деталі, що відмовила, або вузла.

За умови, що всі три допущення справедливі, очікуване число замін деталей N за час Т буде рівне

оо

N(T)=ZTn(T), (43)

л=1

де Тп(Т)— оценка функції розподілу перших ресурсів деталей, тобто вірогідність того, що за час t=T буде замінено п деталей.

Вірогідність однієї заміни визначається функцією розподілу замінюваності деталі, тобто

Ti(T)= P(ri<T& (44)

де Г\ — напрацювання першої деталі.

При /1=2, очевидно, потрібно провести композицію двох законів розподілу, тобто знайти закон розподілу суми двох незалежних випадкових величин, підлеглих цим законам розподілу. В даному випадку для деталі, встановленої на машині, і резервною

Т* (Т) = f h (Т) Т2 (Т -t)dt + 7\ (Г). (45)

Для характерних видів законів розподілу вірогідність відмов деталей протягом встановленого безвідмовного напрацювання визначається таким чином:

для закону розподілу Вейбулла

(46)

де б, -, Si і pi — параметри розподілу;

для нормального закону розподілу

де Mt і а — математичні очікування і середнє квадратичне відхилення деталі 1-го найменування; Ф(. ..) — функции Лапласа.

Оскільки відмови вважаються незалежними, то вірогідність відмови декілька, наприклад m-деталей, може трактуватися як поява події (відмови) рівна m разів при п; незалежних дослідах (пі — кількість деталей 1-го найменування в машині). Якщо вважати, що вірогідність відмови для всіх деталей і-го найменування однакова і рівна Рі, то вірогідність відмови m деталей визначається згідно приватній теоремі про повторення дослідів:

p(m) = cwp™qn~m (48)

де Cn"^ = n!/[/?l! (ttj — tn)\] — число поєднань з tit по т\ Pi і qi — відповідно вірогідності відмови і безвідмовної роботи t'-й деталі протягом планового періоду {Pi=\qt).

Значення Pi і qi можуть бути підраховані згідно залежності (46) і (47).

Вірогідність вичерпання запасу деталей (вірогідність незабезпеченості) за наявності в комплекті Х\ деталей і-го найменування визначається по формулі

п1

Вірогідність невичерпання запасу в х, - деталей і-го найменування (вірогідність надмірності) підраховується аналогічно

Рн„,*.= Е (*1-т) СЈ")РГ#~т. (50)

1 т=0 '

З погляду теорії вірогідності не має значення місце установки деталей і-го типу. Тому приведені вище міркування можна розповсюдити на групу з Q машин, що працюють в однакових умовах. Тоді склад і номенклатура групових комплектів можуть бути визначені послідовно для кожної t-й деталі аналогічно (49), тільки замість Щ підставляється tii Q, тобто

Pnfi^^nfifi qtl . (51)

Відповідно вірогідність незабезпеченості Q машин деталями г'-го найменування з групового комплекту можна визначити по формулі

Рв = Ј (m-Xi)C^PTqliQ-m (52)

m=xj+\

де Хі — число деталей і-го найменування в груповому комплекті.

Очевидно, потрібне .число запасних частин визначається з умови необхідної вірогідності незабезпеченості, тобто

Хі —> Ря xi *S Ря. тр- (53)

Отримана вище величина Ріх. відноситься до групи імовірнісних показників для оцінки ефективності системи постачання запасними частинами. Окрім вірогідності незабезпеченості, в числі імовірнісних показників можуть бути:

вірогідність надмірності запасу в х\ деталей 1-го найменування для парку Q однакових машин;

очікуване число машин в парку, що дістали відмову у вимозі на заміну деталі і-го найменування;

очікуваний час простою Q машин при запасі в Хі деталей і ін.

Недоліком імовірнісних показників є те, що вони не враховують економічних чинників, зокрема витрат на зберігання і втрати за рахунок створення непотрібних запасів.

4.6. Визначення оптимального складу індивідуальних і групових комплектів запасних частин

Економічна оцінка доцільності складу і номенклатури запасних частин може бути проведена за допомогою наступних показників; 60

вартості групового комплекту для парку машин; вартості деталей і-го найменування в груповому комплекті;

витрат за рахунок незабезпеченості парка Q машин (наприклад, кількість невиконаних робіт або втрати продукції і т. д.);

витрат на створення запасу і зберігання деталей.

Економічні показники в прямому вигляді не враховують імовірнісного характеру виникнення відмов, тому доцільне використання змішаних (техніко-економічних) показників, що дозволяють найповніше відобразити процес функціонування системи лісогосподарських машин і ЗІП.

До таких показників відносяться:

очікувані експлуатаційні витрати;

очікувані витрати на створення запасів і зберігання;

сумарні очікувані витрати на експлуатацію і резервування (комплекти запасних частин).

Останній показник найповніше враховує всі властивості даної системи і може бути прийнятий як критерій при оптимізації складу і номенклатури комплекту запасних частин.

Цей показник може бути записаний в наступному вигляді:

Sj = Snp ~Ь Ssam (54)

де S2—затраты сумарні очікувані; Snp — затраты за рахунок простою лісових машин; S3an — витрати на придбання і зберігання запасних частин.

У свою чергу втрати від простою лісозаготівельної техніки визначаються таким чином:

Snp = Snp ttn (55)

де Snp і — втрати із-за простою при заміні і-той деталі, що відмовила:

Snp = &„S3aM tSon + 2СД І2. + C„ (Т3 + -Ma- + Гпз Л (56)

^ср V vcp '

де кВ — коефіцієнт нарахувань на заробітну плату (kB=2,\)\ SMm і — трудомісткість заміни деталей і-го найменування, чіл.-ч; Son — середня тарифна ставка оператора, що проводить заміну деталі, р. за 1 ч; Сд, См — відповідно собівартості експлуатації одиниці часу машин для доставки запасних частин і лісогосподарської машини, р./ч; LCP, vc? — відповідно середні значення відстані і швидкості при доставці запасних частин від складу до майстрової ділянки; Т3 і — час заміни деталі 1-го найменування; Тпз < — підготовчо-завершальний час при заміні деталі і-го найменування.

Витрати на зберігання х деталей і-го найменування визначаються, як

S3an xi — xSu + Sxp і, (57)

де Sj j — вартість однієї деталі і-го найменування, p.; Sxp і зберігання однієї деталі і-го найменування.

Зазвичай 5Xpi = 0,2Si1-) тоді S3anxt = Su(x + 0,2).

Очевидно, отримані вище залежності (54—55) можуть бути підставлені у формулу (54) і використані у вигляді цільових функцій для обгрунтування складу індивідуального і групового комплектів запасних частин. При цьому, природно, будуть декілька відрізнятися вид цільових функцій і постановка завдання. Так, для обгрунтування оптимального складу індивідуального комплекту цільова функція матиме вигляд

п

>2 инд =

— 2 (SnpjPи *.+ S3an х). (58)

Тут Ркх. визначається згідно (52): S3!ini = xiSu, оскільки

*^Ч> xt — 0.

Як керовані змінні в даному випадку фігуруватимуть значення хі що характеризують число деталей і-го найменування в індивідуальному комплекті, тобто вектор керованих змінних матиме вигляд

*<*} — <*»? %> •,*„)•(59)

Фіксованими параметрами в завданні обгрунтування складу індивідуального комплекту є:

ресурсні характеристики деталей лісогосподарської машини Мі, аг

складові експлуатаційних витрат Si, Son і т. д.; статистичні характеристики часу замін деталі 5зам вартість деталей Su.

У загальному вигляді можна записати вектор фіксованих параметрів у вигляді:

A(P)= (alt а2 . . ., ар), (60)

де ар — описані вище компоненти вектора фіксованих параметрів.

Тоді цільова функція може бути записана таким чином:

Szhha = S(*<», А(Р)). (61)

(62)

а) 0 < Xi < b

б) Ф„ (xf. і4|) > 0.

Обмеження (б) може бути отримане з виразу (52), якщо заданий необхідний ступінь незабезпеченості запасними частинами, тобто

Р?х-Р»Х1>0. (63)

Крім того, на значення х, накладається умова целочис-ленности.

З урахуванням висловлених зауважень завдання пошуку оптимального складу індивідуального комплекту формулюється таким чином: знайти компоненти вектора управління х{

при ЯКИХ Досягається МІНІМУМ Цільовою фуНКЦИИ Ss инд

за умови виконання обмежень (62) і вимоги целочисленное™.

Математично це може бути записано так:

Su инд = minS2 инд(х<л>> Л(р>)> (64)

де Q — область визначення змінних, задана умовами (62) і вимогою цілочисельності.

У разі відшукання оптимальних характеристик групового комплекту слід врахувати витрати на зберігання запасних частин згідно виразу (57), а також число машин Q.

Цільова функція матиме в цьому випадку аналогічний вигляд:

Sj;np= Е [Snp iPi^Xi~\- S3anx, -]' (&>)

i=l

У цільовій функції (65) іншим буде значення Р%х., яке підраховується згідно умові (52), і S$anx, визначувані по виразу (57).

Значення Хі визначаються по формулі для вірогідності надмірності для Q машин, тобто

Рі%= І &-т)С$РГ#-*. (66)

* т=0 1

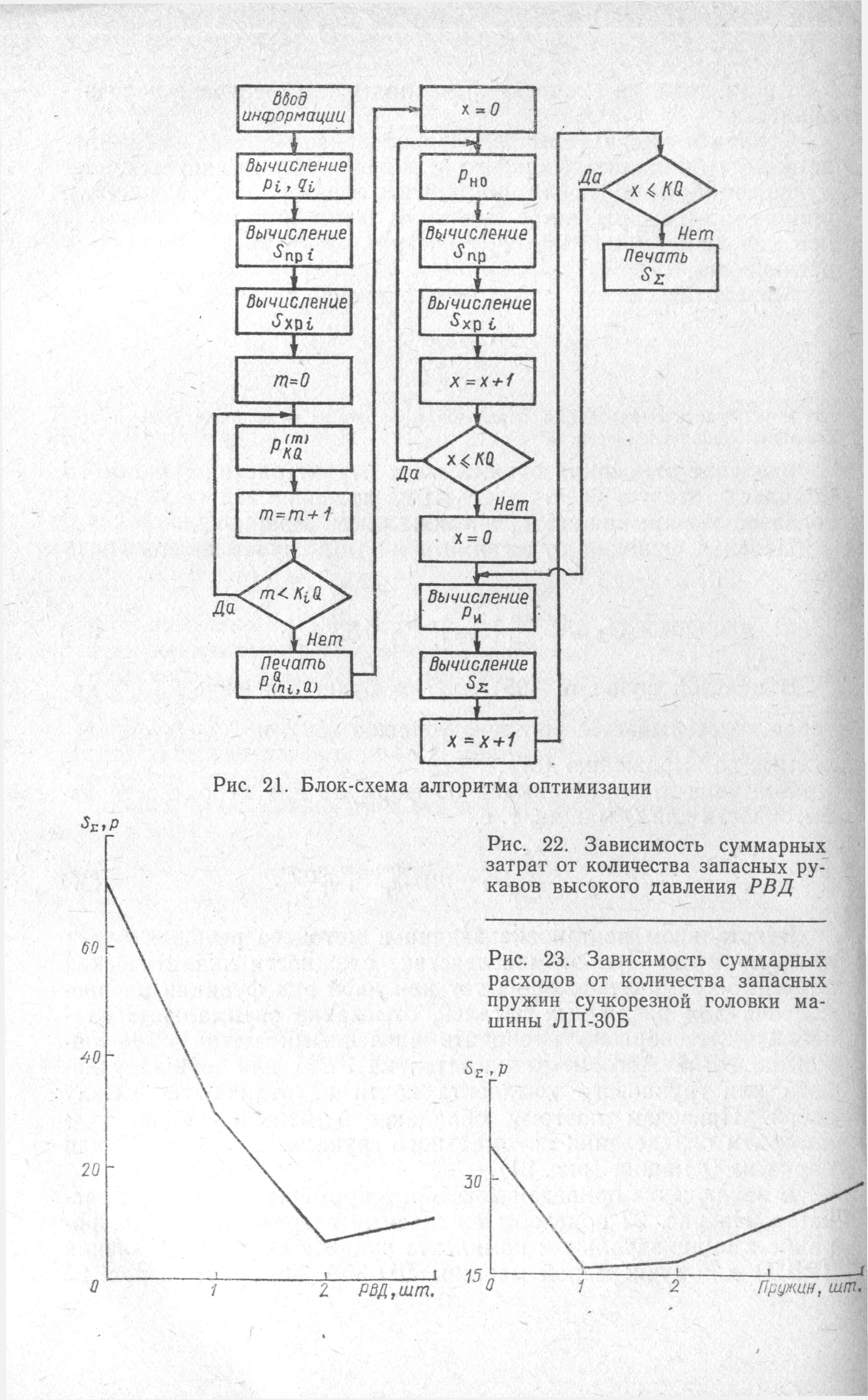

У останньому постановка завдання і метод її рішення будуть аналогічними. При цьому унаслідок складності аналітичних залежностей, що враховують той або інший вид функції розподілу для різних деталей, відшукання оптимальних значень доцільно проводити чисельними методами за допомогою ЕОМ. Алгоритми розрахунків на ЕОМ для індивідуального або групового комплекту майже не відрізняються між собою. Приведемо той, що тому володіє більшою спільністю алгоритм визначення оптимального групового комплекту для парку з Q машин (мал. 21).

На закінчення приведемо деякі приклади конкретних розрахунків. На мал. 22 показані очікувані витрати на резервування в індивідуальному комплекті рукавів високого тиску для сучкорезной машини ЛП-ЗОБ. З графіка мал. 22 видно, що оптимальною буде наявність в індивідуальному комплекті одного РВД. Аналогічний вигляд має графік на мал. 23, що наочно демонструє, що очікувані витрати будуть мінімальними за наявності в комплекті двох пружин.

Аналіз результатів розрахунків показав, що при формуванні групових комплектів характерним є розділення деталей на дві групи: періодичні і неперіодичні. У деталей періодичних груп оптимальне число деталей в комплекті слабо залежить від числа машин Q в парку. Тому вірогідність помилки в певному оптимумі для таких деталей буде менша. Властивістю періодичності володіють деталі з малою вірогідністю відмови (до 0,5). У деталей неперіодичної групи оптимальна кількість деталей в груповому комплекті пропорційно числу машин, що забезпечуються цим комплектом. Виявлена властивість дозволяє проводити комплектування, не проводячи складних обчислень, відповідно до виявлених коефіцієнтів пропорційності.

Контрольні питання

Які ремонтні підприємства складають основу ремонтно-обслужи-вающей бази галузі?

Що означає оптимальний термін проведення профілактичних і ремонтних робіт?

3. Як визначається коефіцієнт технічного використання машин?

4. Викладете методику визначення необхідної кількості запасних частин.

5. Що входить до складу індивідуальних і групових комплектів?

6. Які показники характеризують процес функціонування системи лісогосподарських машин?

2. ОРГАНІЗАЦІЯ ТЕХНІЧНОГО ОБСЛУГОВУВАННЯ І РЕМОНТУ