Тема 6. Пуско-остановочные режимы.

Классификация остановов блока.

Классификация остановов блока может быть проведена исходя из целей и задач останова с учетом времени продолжительности простоя.

Останов для вывода энергоблока в резерв:

-

в резерв, на одну ночь (продолжительность простоя 6 — 8 часов);

-

резерв на выходные дни (простой - 40 — 50 часов);

-

ремонт (остановы агрегатов в ремонт могут быть разделены на аварийные и плановые).

Аварийный останов, зачастую проводится, как правило, за счет срабатывания систем защиты в соответствии с условиями эксплуатации энергоблока в аварийной ситуации.

При плановых выводах энергоблоков в резерв, независимо от продолжительности простоя, стремятся обеспечить сохранение температурного состояния основного оборудования на уровне близком к номинальному, как в процессе разгружения, так и при простое. Сохранение более высокого температурного состояния позволяет сократить продолжительность пусковых операций и тем самым обеспечить более высокий уровень надежности и экономичности.

При останове блока для ремонта, целесообразно наоборот обеспечить расхолаживание энергоблока, для того, чтобы сократить время естественного остывания блока до температур, когда можно приступать к выполнению ремонтных работ.

В большинстве случаев, на энергоблоках с этой целью производиться разгружение энергоблока на скользящих параметрах, с постепенным понижением температуры острого пара вплоть до температуры насыщения. Такая система останова позволяет за 6¸10 часов снизить температурное состояние наиболее нагретых частей ЦВД до 300 °С (даже самых мощных энергоблоков на закритические параметры, имеющие наиболее толстостенные элементы). Дальнейшее расхолаживание под нагрузкой становится невозможным по условиям работы котлоагрегатов. Поэтому, как правило, для окончательного расхолаживания используют воздушное расхолаживание с использованием штатных или специальных эжекторных установок. Все это позволяет обеспечить расхолаживание даже турбин на закритические параметры в течение 24 — 36 часов, в то время как их естественное остывание продолжается около 100 часов.

Пусковые схемы энергоблоков

Из существующих различных вариантов пусковых схем наибольшее распространение в России и рубежом получили следующие пуковые схемы: однобайпасная, двухбайпасная и комбинированная

Однобайпасная схема.

Схема применяется в котлах без промежуточного перегрева пара, а также с промежуточным перегревом пара, причем в последнем случае ступени промежуточного перегрева размещены в зоне низких температур дымовых газов (рис. 1.1, а — в). В первоначальный период пуска или при сбросах нагрузок энергоблока промежуточный пароперегреватель не охлаждается. Следовательно, для обеспечения надежности его работы в указанных режимах температура газов на входе в пакеты не должна превышать предельно допустимых значений для стали, из которой изготовлены пароперегреватели.

Главным преимуществами однобайпасной схемы по сравнению с другими являются ее простота в эксплуатации и меньшее количество арматуры, трубопроводов, отказов. Недостатком схемы является невозможность прогрева системы промежуточного перегрева собственным паром до толчка ротора турбины и включения генератора в сеть. Поэтому в некоторых схемах для прогрева системы промперегрева предусмотрены специальные РОУ с малым расходом пара со сбросом его после системы промперегрева в конденсатор.

Рис. 1.1. Варианты принципиальных пусковых схем энергоблоков:

а — однобайпасная пусковая схема без промежуточного перегрева пара; б — то же с промежуточным перегревом пара; в — то же со специальными РОУ малого расхода; г — двух-байпасная пусковая схема; д — комбинированная пусковая схема; 1 — котел; 2 — пароперегреватель; 3 — турбина; 4 — конденсатор; 5 — питательный насос; 6 — промежуточный пароперегреватель; 7 — БРОУ; 8 — специальные РОУ малого расхода.

Двухбайпасная схема.

Схема может быть применена в котлах с промежуточным перегревом пара, причем пакеты промежуточного перегрева пара в котле должны быть размещены в зоне высоких температур дымовых газов. Для обеспечения надежности работы металла промежуточного пароперегревателя в пусковых режимах свежий пар через БРОУ-1 поступает в поверхности промежуточного пароперегревателя, охлаждая их, и после сбрасывания через БРОУ-2 в конденсатор турбины (рис. 1.1, г). Пропускные способности БРОУ выбирают из условий обеспечения возможности прогрева (охлаждения) поверхностей нагрева пароперегревателя, а также возможности удержания энергоблока в рабочем состоянии при сбросах нагрузки.

Комбинированная схема.

С помощью схемы часть выбрасываемого котлом свежего пара через БРОУ-1 поступает в промежуточный пароперегреватель и далее через БРОУ-2 сбрасывается в конденсатор. Вторая часть через БРОУ-3 непосредственно сбрасывается в конденсатор. По этой схеме промежуточный пароперегреватель в котле можно размещать в зоне средних или высоких температур дымовых газов. Она обеспечивает надежность его работы в пусковых режимах, а также при сбросах нагрузки (рис. 1.1, д). Основным достоинством комбинированной схемы по сравнению с другими является возможность эффективного регулирования при прочих равных условиях температуры пара промежуточного перегрева путем байрасирования турбины через БРОУ-3; можно быстро повысить температуру пара промежуточного перегрева в пусковых режимах.

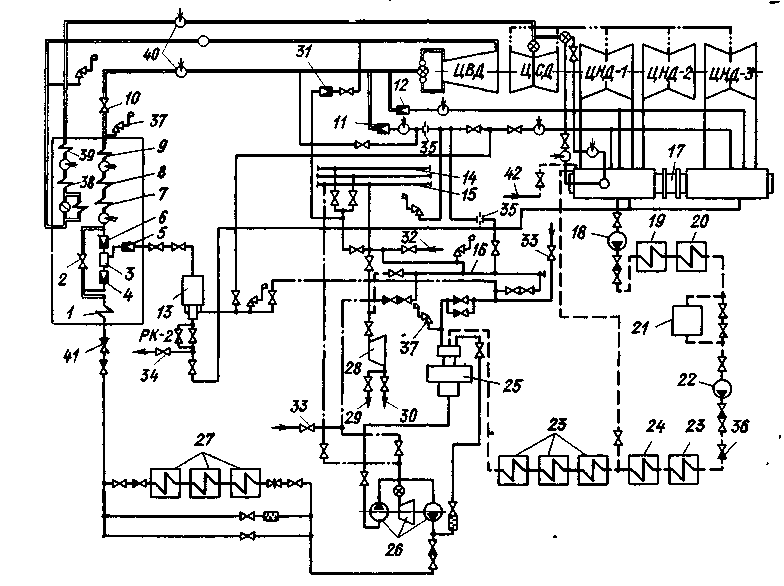

Пусковые схемы отечественных блоков в значительной мере унифицированы, что облегчает их проектирование и эксплуатацию, на рис. 1.2. представлена типовая схема блока 800 МВт.

Рис. 1.2. Упрощенная пусковая схема блока 800 МВт:

1 — испарительные поверхности нагрева котла; 2 — встроенная задвижка (ВЗ); 3 — встроенные сепараторы (ВС); 4, 5, 6 — клапаны Др-1, Др-2, Др-3; 7 — ширмовый пароперегреватель; 8, 9 — конвективный пароперегреватель соответственно I и II ступеней; 10 — главная паровая задвижка (ГПЗ); // — пускосбросное устройство собственных нужд (ПСБУ СН); 12 —- пускосбросное устройство сброса в конденсатор (ПСБУ); 13 — растопочный сепаратор (РС-2); 14 — общестанционные магистрали холодного пара с температурой 250 оС; 15 — общестанционная магистраль «горячей» пара с температурой 380 °С; 16 — коллектор собственных нужд блока (КСН); П — конденсатор турбины; 18 — конденсатный насос I ступени (КЭН-1); 19 — охладитель газоохладителей; 20 — охладитель пара из уплотнений турбины; 21 — блочная обессоливающая установка (БОУ); 22 — конденсатный насос II ступени (КЭН-П); 23 — подогреватели низкого давления (ПНД); 24 — охладитель пара из уплотнений турбины; 25 — деаэратор; 26 — турбопитательный насос (ТПН); 27 — подогреватели высокого давления (ПВД); 28 — приводная турбина воздуходувки (ТВ); 29 — отвод пара к ПНД № 2; 30 — отводы пара к калориферам; 31 — редукционная установка (РУ 40/13); 32 — подвод пара от IV отбора турбины; 33 -i- подвод пара от III отбора турбины; 34 — сброс воды в циркуляционный канал; 35 — ограничительная шайба; 36 — регулирующий клапан уровня в конденсаторе; 37 — предохранительный клапан; 38, 39 — промежуточный пароперегреватель соответственно I и II ступеней; 40 — впрыск; 41 — регулирующий питательный клапан (РПК) котла; 42 — под вод обессоленной воды

Профиль схем определяется рядом типовых решений, к числу которых относится применение встроенных в тракт котлоагрегата задвижек (ВЗ) -и встроенных сепараторов (ВС) с дроссельными клапанами на трубопроводах подвода среды Др1, отвода пароводяной смеси Др2 и отвода пара ДрЗ; сброса среды из ВС в растопочный расширитель 20 кгс/см2 РС-2; сброса воды из РС-2 в конденсатор основной турбины и подвода пара в деаэратор; однократного байпасирования турбины; пуско-сбросных устройств (ПСБУ) ограниченной пропускной способности с приводом от электродвигателей;

пусковых впрысков в главные паропроводы свежего пара и горячие паропроводы системы промежуточного перегрева; системы регулирования давления воды, подводимой к штатным впрыскам в тракт котлоагре-гата за ВЗ и к пусковым впрыскам в главные паропроводы. Во всех случаях принята ориентация на унифицированный режим пуска блока. Его особенностью является применение сепараторного режима без заполнения водой перегревательного тракта за ВЗ, обеспаренного при останове. Исключение составляют лишь пуски из состояния горячего резерва (простой до 1 ч), при которых применяется чисто прямоточный режим. Естественно, что и этот режим учитывался при разработке пусковых схем. Кроме того, к основным особенностям технологии пуска блоков на сепараторном режиме относятся:

ограничение стартовой форсировки топки исходя из обеспечения допустимого температурного режима отсеченного (закрытием клапана ДрЗ) пароперегревателя;

плавное подключение пароперегревателя котлоагрегата (открытием ДрЗ) после достижения сухости среды в ВС д:==0,08—0,1 с обеспечением допустимого режима прогрева паросборных камер и других металлоемких элементов;

форсировка топки исходя из обеспечения либо паропроизводительности котлоагрегата, заданной по условиям прогрева паропроводов (пуски из холодного и неостывшего состояний), либо температур пара, соответствующих тепловому состоянию турбины (пуски из горячего состояния) . В последнем случае предельная форсировка топки выбирается исходя из обеспечения допустимого температурного режима обеспаренного промежуточного пароперегревателя котлоагрегата;

низкие стартовые параметры свежего пара при пусках из неостывшего и холодного состояний, обеспечивающие возможность открытия регулирующих клапанов турбины (всех или заданного количества) сразу после включения генератора в сеть;

прогрев системы промежуточного перегрева только при пусках после простоев, в течение которых горячие паропроводы промежуточного перегрева остывают в существенно большей степени (на 50— 100°С), чем ЦСД турбины;

плавное повышение температур свежего и вторично перегретого пара при нагружении блока с обеспечением заданных критериев надежности элементов турбины;

перевод блока на номинальное давление свежего пара при нагрузке около 60% номинальной.

При пуске блока из состояния горячего резерва на прямоточном режиме основными особенностями технологии являются быстрое увеличение расхода топлива до 30— 35% от номинального расхода, непосредственно, вслед за установлением растопочного расхода питательной воды и установлением пониженного (до 0,7— 0,8 номинального) давления свежего пара перед толчком ротора турбины, при номинальных температурах свежего и вторично перегретого пара.

Основные принципы организации режимов пусков блоков СКД

Как уже было сказано, пусковые схемы блоков СКД всех ступеней мощности в70-ег.г. были типизированы. Пуски всех блоков, в настоящее время, производятся с использованием единой унифицированной технологии – по сепараторному режиму с отключенным пароперегревателем в начальной стадии пуска, за исключением пуска блоков из ''горячего резерва''.

Рассмотрим основные особенности унифицированной технологии пуска блоков СКД с прямоточными котлами.

Принципиальной особенностью обеих модификаций типовых пусковых схем блоков СКД с прямоточными котлами, оборудованными встроенными сепараторами (ВС), является возможность получения свежего пара с низким начальным давлением за котлом и перед турбиной . Пониженное давление свежего пара за котлом при пусках позволяет рационализировать режимы прогрева толстостенных элементов оборудования, производить разворот турбины и синхронизацию генератора регулирующими клапанами при открытых главных паровых задвижках (ГПЗ).

В зависимости от температурного состояния узлов оборудования (котла, паропровода, турбины) режимы пусков подразделяются на четыре группы :

- из холодного состояния - при полностью остывших котле и паропроводах и при температуре паровпускных частей ЦВД и ЦСД турбины не более соответственно 150 и 100 оС;

- из неостывшего состояния - при температуре металла паровпускных частей ЦВД и ЦСД турбины до 400 оС;

- из горячего состояния - при температуре металла паровпускных частей ЦВД и ЦСД выше 400 оС и сохранившемся избыточном давлении в тракте котла до ВЗ;

- из состояния ''горячего резерва'' – при давления перед ВЗ не ниже критического.

Унифицированная технология пуска блоков на сепараторном режиме ориентирована на останов котла с выпуском пара из пароперегревателя. Такая технология останова исключает тепловые удары в камерах котла и в главных паропроводах из-за попадания в них влаги, образующейся в необеспаренном пароперегревателе в процессе простоя из-за конденсации пара.

Унифицированная технология сепараторного режима пуска блоков в зависимости от температурного состояния оборудования имеет некоторые различия.

При пусках из холодного состояния предтолчковый прогрев ЦВД турбины, перепускных трубопроводов ЦВД и ЦСД и паропроводов промперегрева может производиться паром из растопочного сепаратораРС-2.

При пусках из неостывшего состояния прогрев перепускных трубопроводов и блоков парораспределения турбины осуществляется свежим паром, подаваемым в ЦВД регулирующими клапанами при закрытых клапанах ЦСД и открытых сбросных клапанах.

При пусках из холодного или близкого к нему состояний, как правило, максимально достижимые температуры свежего пара и пара промперегрева более, чем на 150оC превышают температуры соответствующих паровпускных частей турбины. Вследствие этого необходимо проведение предтолчкового прогрева холодных элементов блока, а повышение температур пара может быть начато лишь после соответствующего прогрева цилиндров турбины, для чего требуется выдержка блока на начальной нагрузке после включения турбогенератора в электрическую сеть.

При пуске из горячего состояния не требуется проведение предварительного прогрева элементов турбины и системы промперегрева, а «толчковые»температуры свежего пара и пара промперегрева устанавливаются на уровне, близком к номинальному, а длительность нагружения блока практически определяется лишь проведением технологических операций по повышению нагрузки котла.

Пуск из неостывшего состояния от пуска из горячего состояния в основном отличается более низким требуемым уровнем толчковых температур пара и длительностью нагружения, определяемой критериями надежности турбины, а от пуска из холодного состояния отличается более высоким уровнем толчковых температур пара и отсутствием необходимости прогрева цилиндров турбины на начальной нагрузке после включения турбогенератора в электрическую сеть.

Растопка котла начинается с розжига горелок (форсунок) и установления начального (стартового) расхода топлива для прогрева экранной системы топочной камеры. При этом нельзя допускать превышения регламентированных заводами-изготовителями скоростей прогрева металла паросборных камер, коллекторов, тройников и других толстостенных элементов котла и паропровода . На первоначальной стадии пуска котла пароперегреватель СКД отключен от встроенного сепаратора(ВС) и работает в

безрасходном режиме. На этой стадии по условиям надежности металла длительная работа пароперегревателя без охлаждения может допускаться при средней температуре дымовых газов в поворотной камере не выше 550 оC .

По условиям надежности работы ширм стартовый расход топлива до подключения пароперегревателя СКД при пусках из холодного и неостывшего состояний должен находиться в пределах 12-15 % , а при пусках из горячего состояния - 17-20 % от номинального.

Основными контролируемыми параметрами, по которым ведется сепараторный режим пуска котла являются температура среды до встроенной задвижки (ВЗ), характеризующая тепловую нагрузку топочной камеры, температура дымовых газов в поворотном газоходе, характеризующая температурные условия трубок пароперегревателей СКД и промперегрева, а также - температура пара на выходе из пароперегревателя и температура пара перед ЦВД и ЦСД турбины.

Одним из основных параметров, по которому определяется стартовый расход топлива, является температура (энтальпия) среды перед ВЗ. При требующемся расходе питательной воды D пв.раст температура среды перед ВЗ t вз ( h вз ) однозначно связана с расходом топлива :

![]() (4)

(4)

ЗдесьQ рн - теплота сгорания растопочного топлива кДж/кг;

Dпв раст 0.3D пв ном;

вз - доля теплоты продуктов сгорания, воспринимаемая поверхностями котла до встроенной задвижки, постоянная для каждого типа котла.

Например, длякотлаТГМП-1202онасоставляетприблизительно 0.65 . Для других котлов эта величина должна определяться по результатам испытаний.

Ответственной процедурой в процессе пуска блока является подключение пароперегревателя СКД. Она производится после повышения сухости пара на входе в ВС доx =0.08 . Она осуществляется постепенным открытием дросселяД-3 на выпаре встроенного сепаратора. При пусках блока из холодного состояния это производится при температуре среды перед ВЗ 260-270 о C , а при пуске из горячего состояния при t вз= 360 - 380 о C.

Темп подключения пароперегревателя при пусках после простоев продолжительностью более 10-12 часов определяется прогревом паросборных камер.

Скорость прогрева этих камер существенно зависит от начального темпа открытия клапановД-3и от уровня тепловой нагрузки. Для обеспечения допустимой этой скорости при пусках из неостывшего состояния клапаныД-3 до 50 % - ной степени открытия должны открываться со скоростью 2-3 % в минуту. При пусках из горячего состояния темп открытия клапановД-3 не оказывает существенного влияния на прогрев камер: в этом случае он выбирается, исходя из недопущения заброса влаги из встроенного сепаратора в ширмовый пароперегреватель.

В результате - длительность подключения пароперегревателя СКД у блоков 300 МВт составляет

|

Исходная температура камер t кам ОС |

Продолжительность простоя блока ч. |

Продолжительность открытия Д-3 мин. |

|

<200 |

>35 |

30-35 |

|

200-400 |

5-35 |

20-25 |

|

>400 |

<5 |

10-15 |

На более крупных блоках толщина стенок паросборных камер больше и длительность подключения пароперегревателей СКД увеличивается.

Прогрев системы промперегрева пара

Пуск блока без предварительного прогрева системы промперегрева может производиться при температуре металла концевых участков паропроводов перед ЦСД турбины не менее 100 о C и при разнице температур металла ЦСД турбины в зоне паровпуска и основной трассы паропроводов не более 80 о C. При несоблюдении критериев, позволяющих проводить пуск без предварительного подогрева, пуск блока производится с ограниченным предварительным прогревом системы промперегрева до достижения указанных выше уровней и разностей температур.

Основной задачей предварительного прогрева системы промперегрева при пуске из холодного состояния является исключение конденсации пара на стенках паропроводов. При пусках из неостывшего состояния предварительный прогрев «горячих» ниток паропроводов промежуточного перегрева должен обеспечить повышение температуры их стенок до уровня температур паровпуска ЦСД.

Пусковые схемы блоков позволяют осуществлять прогрев систем промежуточного перегрева подачей свежего пара от пускосбросного устройства собственных нужд (ПСБУ СН на блоках 500 и 800 МВт) или подачей пара из растопочного сепаратора РС-20 в «холодные» нитки паропроводов промперегрева (ХПП). Возможен также прогрев указанной системы подачей свежего пара непосредственно через ЦВД (при расходе, обеспечивающем частоту вращения ротора n=800 - 1000 об/мин ) со сбросом его в конденсатор через линии обеспаривания. Первый способ применяется на блоках 500 и 800 МВт, оснащенных ПСБУ СН, второй - на дубль-блоках 300 МВт, где имеются задвижки, позволяющие исключить охлаждение неостывшего ЦВД поступлением насыщенного пара из растопочного сепаратора РС-20, третий - на моноблоках 300 МВт.

Сброс пара из системы промперегрева при пусках из всех тепловых состояний обеспечивается через дренажи «горячих» и «холодных» ниток паропроводов (ГПП и ХПП). Основное количество пара направляется через сбросные линии из ГПП в конденсатор турбины. После прогрева основных паропроводов промперегрева для прогрева перепускных труб ЦСД открывают на 15-20 мм стопорные клапаны ЦСД и дренажи перепускных труб.

Одновременно с прогревом системы промперегрева через ПСБУ СН при пусках из холодного состояния идет прогрев и ЦВД паром, поступающим в него из ХПП. В этом случае поток пара через ЦВД обеспечивается открытием дренажей ЦВД и перепускных труб. При пусках из неостывшего состояния( t цвд 170 о C) во избежание расхолаживания ЦВД указанные дренажи не открываются.

При пусках из холодного состояния система промежуточного перегрева обычно прогревается до температуры170 о C , А ЦВД - до 150-160 о C . Перепускные трубы ЦСД прогреваютсядо120-150 о C .

Отмывка поверхностей нагрева прямоточного котла

Различают водную и химическую отмывку.

Водная отмывка производится всегда при пусках блоков как из холодного, так и из неостывшего состояния.

Химическая отмывка (очистка) поверхностей нагрева прямоточного котла производится после монтажа и после длительной стоянки (после ремонта) блока.

Предварительная водная отмывка до химической очистки пароводяного тракта котла, питательных трубопроводов и паропроводов производится при максимальной скорости воды.

Различают холодную и горячую отмывку.

Водная отмывка производится для удаления грубых и слабо связанных с поверхностью металла частиц отложений и посторонних загрязнений. Кроме того, водная отмывка способствует ликвидации воздушных “пробок”, которые могут образовываться в верхних петлях отдельных змеевиков котла, препятствующих заполнению их промывочными растворами.

Продолжительность водных отмывок зависит от конструктивных особенностей оборудования, степени его загрязненности и мощности промывочных насосных установок и может продолжиться от нескольких часов до нескольких суток.

Химическая очистка (отмывка) подразделяется на щелочную и кислотную.

Щелочная очистка служит для удаления маслянистых загрязнений и частичного удаления кремнекислоты.

Применяют раствор соединений аммиака (аммоний) или специальные присадки.

При кислотной отмывке применяют растворы ингибированной соляной или серной кислот или новые реагенты (комплексоно-образующие вещества, органические кислоты - трилон Б, лимонная кислота и др.).

Удаление отработанного отмывочного раствора осуществляется вытеснением водой с выбросом на сброс, а затем, горячей водой по замкнутому контуру.

Для обеспечения водной отмывки котла перед пуском блока создается запас обессоленной воды в баке запаса конденсата (БЗК) и подготавливается к приему воды бак грязного конденсата (БГК). Подготавливают к работе БОУ. В начале отмывка идет со сбросом загрязненной воды в циркводовод или в БГК с химическим контролем по содержанию оксидов железа и кремневки.

Затем контур отмывки замыкается на конденсатор и на БОУ.

Толкание роторов и разворот турбины

Выбор начальной температуры свежего пара перед толканием ротора турбины определяется тепловым состоянием ее ЦВД .

Температура свежего пара перед толканием ротора устанавливается примерно на 100 о Cвыше температуры металла верха ЦВД в зоне паровпуска, но не выше номинальной.

При пусках блока из холодного состояния температура свежего пара перед толканием ротора турбины устанавливается на минимальном по условиям регулирования уровне (около 280 о C).

Параметры пара (давление и температура) на выходе из пароперегревателя, необходимые для толкания роторов турбины при пуске из холодного состояния, должны составлять 2,0 - 3,0 МПа и 350 - 400 оC, а за пусковыми впрысками перед турбиной250 - 280 о C. Соответствующие параметры пара при пуске из горячего состояния должны составлять10-12 МПа и 520-540 оС.

Толчок роторов и разворот турбины всех типов из различных тепловых состояний согласно унифицированной технологии производится регулирующими клапанами ЦВД. Разворот байпасами ГПЗ усложняет пусковые операции, так как впоследствии при ее открытии потребуется дополнительная выдержка времени для ее прогрева.

При

пусках из холодного состояния на частоте

вращения n = 800

![]() 1000 об/мин требуется выдержка,

продолжительность которой определяется

необходимостью прогрева металла ротора

среднего давления в зоне паровпуска:

на большей частоте вращения выдержку

делать нельзя из-за критических частот

валопроводов турбин в зоне от 1000 до 3000

об/мин.

1000 об/мин требуется выдержка,

продолжительность которой определяется

необходимостью прогрева металла ротора

среднего давления в зоне паровпуска:

на большей частоте вращения выдержку

делать нельзя из-за критических частот

валопроводов турбин в зоне от 1000 до 3000

об/мин.

При пусках из неостывшего состояния длительность выдержки определяется из условия достижения к моменту синхронизации генератора температуры стопорных клапанов ЦВД, равной температуре корпуса ЦВД.

При

пусках блоков после двухсуточного и

меньшего простоя выдержка на n=800

![]() 1000

об/мин обычно не требуется.

1000

об/мин обычно не требуется.

В процессе пуска турбин время работы на холостом ходу. должно быть не более 5 - 10 минут по причине возможного возникновения перекоса температур металла между левой и правой сторонами выхлопного патрубка турбины. В режиме холостого хода на работе ЦНД заметно сказывается также потеря энергии на трение и вентиляцию. Из этих соображений после включения генератора в сеть первоначальная нагрузка турбины должна быть не менее 10% от номинальной.

Нагружение энергоблока

Чтобы не допустить существенного захолаживания ротора высокого давления турбины из-за снижения температуры пара в проточной части, необходимо одновременно с повышением давления пара за котлом повышать температуру пара.

Однако

скорость подъема температуры свежего

пара ограничивается условиями прогрева

АСК ЦВД значениями 1,5

![]() 2 град/мин.

2 град/мин.

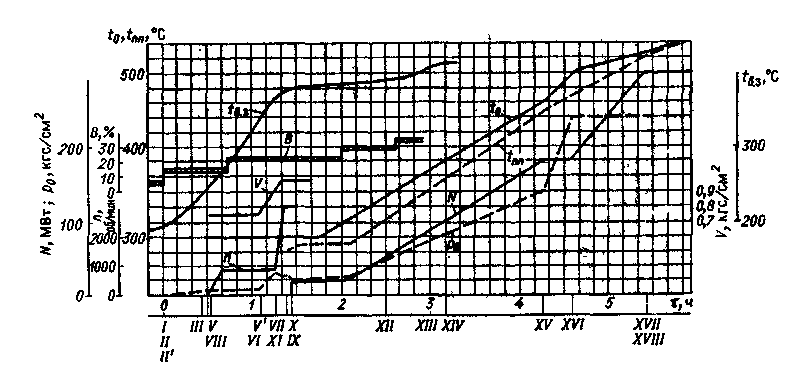

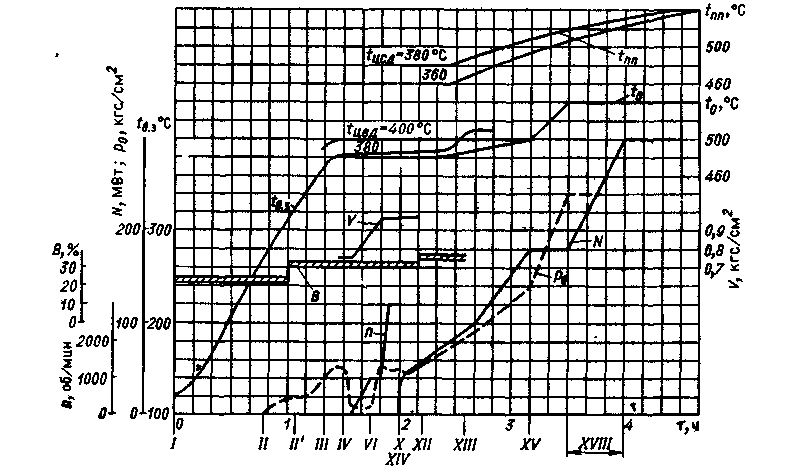

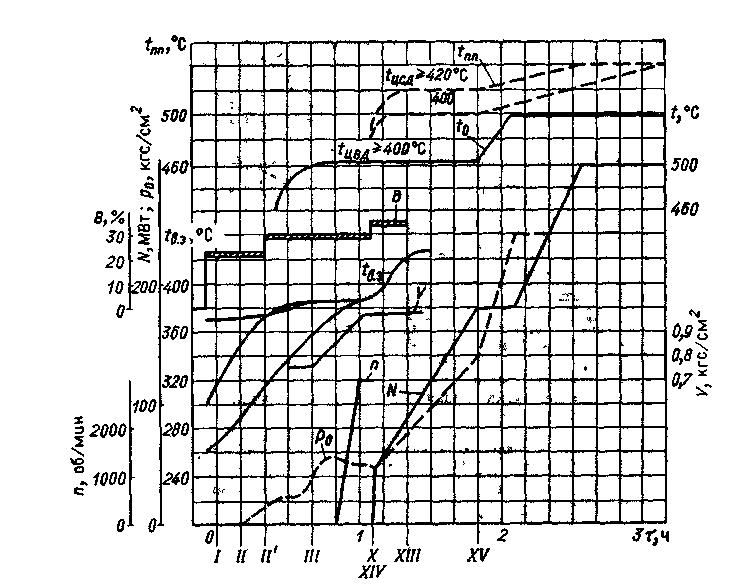

Графики - задания пусков блоков

Применительно к рассмотренным выше типизированным пусковым схемам блоков СКД и рассмотренным выше основным принципам организации режимов пусков блоков СКД были отработаны пусковые режимы блоков всех ступеней мощности, определены критерии, обеспечивающие надежность проведения пусков блоков из различных тепловых состояний.

На базе этого были разработаны графики - задания пусковых режимов блоков из трех основных исходных температурных состояний - холодного, неостывшего и горячего.

Эти три графика - задания применительно к блокам 300 Мвт даны на рис.1.3,1.4,1.5.

Параллельно к этим графикам-заданиям ОРГРЭС (Союзтехэнерго) в 1975, 1977 и 1980г.г. были выпущены типовые инструкции по пуску блоков из различных тепловых состояний.

V - вакуум в конденсаторе турбины (показания вакуумметра в кгс/см2 );

РО - давление свежего пара перед турбиной, МПа;

В - расход топлива в топку котла (в % от номинального);

n - частота вращения ротора турбины, об/мин;

N - электрическая нагрузка генератора, МВт;

tВЗ - температура среды перед встроенной задвижкой котла, ОС;

tО - температура свежего пара за пусковым впрыском, ОС;

tПП - температура пара промперегрева перед ЦСД.

Рис. 1.3. График-задание пуска блока 300 МВт из холодного состояния (позиции указаны для рис. 1.3—1.6):

/ — розжиг горелок (форсунок); //—//' — открытие клапанов Др-3; /// — ввод пусковых впрысков в главные паропроводы; IV — прикрытие клапанов Др-3; V— V" — прогрев паропроводов промпере-грева и перепускных труб ЦВД турбины; VI — повторное открытие клапанов Др-3; VII — открытие стопорных клапанов ЦСД и закрытие сбросных клапанов; VIII — включение системы обогрева фланцевого соединения корпуса ЦВД; IX — включение байпасов промежуточного пароперегревателя; X — включение генератора в электрическую сеть, закрытие ПСБУ, открытие регулирующих клапанов турбины; XI — включение системы обогрева фланцевого соединения корпуса ЦСД; XII — включение пусковых впрысков в паропроводы горячего промперегрева, начало отключения байпасов промежуточного пароперегревателя; XIII — перевод котла на прямоточный режим, отключение байпасов промежуточного пароперегревателя; XIV — начало прогрева турбопитательного насоса; ЛГУ—переход с ПЭН на ТПН; XVI — отключение системы обогрева фланцевого соединения корпуса ЦВД; XVII — отключение системы обогрева фланцевого соединения корпуса ЦСД; XVIII — отключение всех пусковых впрысков; N — электрическая нагрузка; п — частота вращения ротора турбины; V — вакуум в конденсаторе; р« — давление свежего пара перед турбиной; wk — расход воды на поток котла; В — расход топлива; <в.а — температура среды перед встроенной задвижкой (ВЗ); U — температура свежего пара за пусковым впрыском; 'цпп —температура

металла верха ЦВД в зоне паровпуска; <пп — температура пара промперегрева перед ЦСД; ЦСД ~ температура металла верха ЦСД в зоне паровпуска; УПркд — положение регулирующего клапана дренажей паропроводов свежего пара перед ГПЗ

Рис. 1.4. График-задание пуска блока 300 МВт из неостывшего состояния (температура паровпуска ЦВД 380—400 °С, ЦСД 360—380 "С, продолжительность простоя 12—18 ч). (Обозначения см. на рис. 1.3)

Рис. 1.5. График-задание пуска блока 300 МВт из горячего состояния после останова на 2—8 ч. (Обозначения см. на рис. 1.3)

Перечень операций проводимых в процессе пуска блока приведен на рис.1.3.

На графиках-заданиях (рис. 1.3, 1.4, 1.5) обратить внимание на продолжительность выдержки турбины на оборотах при n = 800 -1000 об/мин в зависимости от температурного состояния блока:

при

пусках из холодного состояния

![]() час

час

![]() 1час.30минут

1час.30минут

при

пусках из неостывшего состояния

![]() 0мин

0мин

![]() 15мин

15мин

при пускахблока из горячего состояния выдержка турбины на оборотах800-1000 об/мин не производится ..

Следует сопоставить общую продолжительность пуска блока из различных температурных состояний:

из

холодного состояния![]() 6часов.

6часов.

из

неостывшего состояния![]() 4часа.

4часа.

из

горячего состояния![]() 2часа.

2часа.

Дополнительные расходы тепла и топлива на пуски блоков.

В этом семестре студенты выполняли типовой расчет (ТР) по определению расхода условного топлива на пуск блока различной мощности, используя методику ОРГРЭС.

Знание расходов тепла и топлива на основы-пуски агрегатов и блоков позволяет определить экономическую целесообразность останова блоков на часы провалов нагрузки.

Затраты топлива связанные с пуском энергоблока или отдельных агрегатов (турбина) можно условно разделить на две составляющие, потери топлива, и расход топлива на выработку электроэнергии В ээ.выраб :

![]() (3)

(3)

Здесь

![]() - расход топлива на отпущенную блоком

э.э. в период пуска и нагружения,

рассчитанную по удельному расходу bу

нетто при номинальной нагрузке.

- расход топлива на отпущенную блоком

э.э. в период пуска и нагружения,

рассчитанную по удельному расходу bу

нетто при номинальной нагрузке.

В свою очередь потери топлива можно разделить на потери топлива, связанные с растопкой котла и набором параметров, разворотом турбины и ее синхронизацией, потерями электроэнергии на привод механизмов собственных нужд блока в этот период и потери пара от стороннего источника на обеспечение работы энергоблока.

Условно все операции пуска можно разбить на несколько этапов.

1 этап: подготовка оборудования к пуску (заполнение котла водой, предварительная деаэрация питательной воды, набор вакуума);

2 этап: растопка котла и подъем параметров свежего пара до ''толчковых'' параметров для турбины;

3 этап: ''толкание'' ротора турбины паром и набор оборотов до номинальных;

4 этап: синхронизация генератора и нагружение блока до номинальной нагрузки.

5 этап: выдержка блока на холостом ходу турбины;

6 этап: процесс стабилизации теплового состояния оборудования после достижения номинальной нагрузки.

Общие затраты

(потери) условного топлива (![]() = 29300 кДж/кг) на пуск энергоблока

определяется суммированием по этапам:

= 29300 кДж/кг) на пуск энергоблока

определяется суммированием по этапам:

|

|

(1) |

где i — номер этапа пуска.

Затраты (потери) условного топлива на первом этапе (простой блока) определяются по формуле:

|

|

(2) |

где:

![]() — продолжительность первого этапа,

минут;

— продолжительность первого этапа,

минут;

![]() — продолжительность

расходования пара на первом этапе для

поддержания вакуума в кон денсаторе

турбины, минут;

— продолжительность

расходования пара на первом этапе для

поддержания вакуума в кон денсаторе

турбины, минут;

![]() — суммарная

продолжительность работы потребителей

“l” электроэнергии, периодически

включаемых механизмов собственных нужд

на первом этапе, минут;

— суммарная

продолжительность работы потребителей

“l” электроэнергии, периодически

включаемых механизмов собственных нужд

на первом этапе, минут;

![]() —

коэффициент потерь,

соответствующий затратам электроэнергии

на привод механизмов собственных нужд,

работающих непрерывно, тонн/мин;

—

коэффициент потерь,

соответствующий затратам электроэнергии

на привод механизмов собственных нужд,

работающих непрерывно, тонн/мин;

![]() —

коэффициент потерь,

соответствующий затратам пара на

поддержание вакуума в конденсаторе

турбины, тонн/мин;

—

коэффициент потерь,

соответствующий затратам пара на

поддержание вакуума в конденсаторе

турбины, тонн/мин;

![]() —

коэффициент потерь,

соответствующий затратам электроэнергии

на привод механизмов “l” собственных

нужд, периодически включаемых после

отключения генератора от сети при

простое блока, тонн/мин.

—

коэффициент потерь,

соответствующий затратам электроэнергии

на привод механизмов “l” собственных

нужд, периодически включаемых после

отключения генератора от сети при

простое блока, тонн/мин.

Примечание: В детальных расчетах различные механизмы “l” могут учитываться раздельно, но для этого требуются дополнительные данные.

Значения коэффициентов

![]() и

и

![]() приведены в табл.2. В данном задании

коэффициент

приведены в табл.2. В данном задании

коэффициент

![]() определяется по суммарной мощности

потребителей собственных нужд

определяется по суммарной мощности

потребителей собственных нужд

![]() ,

МВт, по формуле:

,

МВт, по формуле:

|

|

(3) |

Затраты (потери) условного топлива на втором этапе (подготовка блока к пуску) определяются по формуле:

|

|

(4) |

Здесь:

![]() — продолжительность

второго этапа в минутах;

— продолжительность

второго этапа в минутах;

![]() —

продолжительность

деаэрации питательной воды, мин;

—

продолжительность

деаэрации питательной воды, мин;

![]() —

продолжительность

работы ПЭН на этапе 2, мин;

—

продолжительность

работы ПЭН на этапе 2, мин;

![]() —

коэффициент потерь

топлива на втором этапе на получение

электроэнергии от стороннего источника

на собственные нужды пускаемого блока,

без учета ПЭН, тонн/мин;

—

коэффициент потерь

топлива на втором этапе на получение

электроэнергии от стороннего источника

на собственные нужды пускаемого блока,

без учета ПЭН, тонн/мин;

![]() —

коэффициент потерь

топлива на втором этапе на получение

пара от стороннего источника на

собственные нужды пускаемого блока

кроме деаэрации питательной воды,

тонн/мин.

—

коэффициент потерь

топлива на втором этапе на получение

пара от стороннего источника на

собственные нужды пускаемого блока

кроме деаэрации питательной воды,

тонн/мин.

Коэффициент потерь

![]() на деаэрацию зависит от расхода

питательной воды (

на деаэрацию зависит от расхода

питательной воды (![]() ,

т/час) и ее температуры

,

т/час) и ее температуры

![]() ,ОС

на выходе из деаэратора и определяется

по формуле

,ОС

на выходе из деаэратора и определяется

по формуле

|

|

(5) |

Коэффициент потерь

![]() ,

соответствующий затратам электроэнергии

на привод ПЭН, определяется по формулам

,

соответствующий затратам электроэнергии

на привод ПЭН, определяется по формулам

для блоков 160 - 200 МВт

|

|

(6) |

и для блоков 300 МВт

|

|

(7) |

Затраты (потери) условного топлива на этапах 3 (и 4) (растопка котла и набор частоты вращения турбины после ее толкания) в данном задании можно определить по аналогичным формулам вида:

|

|

(8) |

Здесь:

![]() —

коэффициент потерь

(затрат) непосредственно сожженного

(условного) топлива в топке котла

пускаемого блока, определяемого по

топливной составляющей, приведенной в

табл.3 для этапов 3 (и 4) в тоннах в минуту;

—

коэффициент потерь

(затрат) непосредственно сожженного

(условного) топлива в топке котла

пускаемого блока, определяемого по

топливной составляющей, приведенной в

табл.3 для этапов 3 (и 4) в тоннах в минуту;

![]() —

коэффициент потерь

(затрат) условного топлива на получение

электроэнергии от стороннего источника

на собственные нужды блока на этапах 3

(и 4) без учета ПЭН, тонн/мин (см. табл.2);

—

коэффициент потерь

(затрат) условного топлива на получение

электроэнергии от стороннего источника

на собственные нужды блока на этапах 3

(и 4) без учета ПЭН, тонн/мин (см. табл.2);

![]() —

коэффициент потерь

(затрат) условного топлива на получение

пара от стороннего источника на

собственные нужды блока на этапах 3 и 4

без учета деаэрации питательной воды,

тонн в минуту (см. табл.2);

—

коэффициент потерь

(затрат) условного топлива на получение

пара от стороннего источника на

собственные нужды блока на этапах 3 и 4

без учета деаэрации питательной воды,

тонн в минуту (см. табл.2);

![]() —

продолжительность

этапов 3 и 4, минут.

—

продолжительность

этапов 3 и 4, минут.

Коэффициенты

потерь

![]() и

и

![]() определяются аналогично этапу 2 по

формулам (5), (6), и (7). В зависимости от

расхода питательной воды

определяются аналогично этапу 2 по

формулам (5), (6), и (7). В зависимости от

расхода питательной воды

![]() ,

который можно принимать таким же, как

для этапа 2.

,

который можно принимать таким же, как

для этапа 2.

Этап 5 пуска (набор

блоком нагрузки) в соответствии с

заданием подразделяется на 4 подэтапа.

Для каждого подэтапа определяется в

соответствии с рис.1 и табл.1 средняя

нагрузка

![]() ,

где

,

где

![]() — номер подъэтапа:

— номер подъэтапа:

|

|

(9) |

В каждом подъэтапе потеря (перерасход) условного топлива складывается из двух частей:

|

|

(10) |

Здесь:

![]() —

продолжительность

подэтапа с номером

—

продолжительность

подэтапа с номером

![]() ,

минут;

,

минут;

K5z.част —

коэффициент потерь (перерасход) условного

топлива из-за пониженной экономичности

работы блока при частичной (неполной)

нагрузке на

![]() -ом

подъэтапе, тонн в минуту;

-ом

подъэтапе, тонн в минуту;

![]() —

коэффициент потерь

(перерасхода) условного топлива из-за

нестационарности теплового состояния

блока в период подъема нагрузки на

подъэтапе с номером

—

коэффициент потерь

(перерасхода) условного топлива из-за

нестационарности теплового состояния

блока в период подъема нагрузки на

подъэтапе с номером

![]() ,

тонн в минуту.

,

тонн в минуту.

При этом

|

K5z.част

=

|

(11) |

В формуле (11) обозначены:

![]() —

удельный расход

условного топлива пускаемого энергоблока

при средней нагрузке

—

удельный расход

условного топлива пускаемого энергоблока

при средней нагрузке

![]() на

на

![]() -ом

подъэтапе, г/(кВт·ч):

-ом

подъэтапе, г/(кВт·ч):

![]() —

удельный расход

условного топлива пускаемого блока при

—

удельный расход

условного топлива пускаемого блока при

![]() номинальной

нагрузке (табл.2);

номинальной

нагрузке (табл.2);

![]() —

доля затрат

электроэнергии на собственные нужды

блока при нагрузке

—

доля затрат

электроэнергии на собственные нужды

блока при нагрузке

![]() .

.

Разность удельных

расходов условного топлива

для энергетических блоков за счет

снижения экономичности при частичной

нагрузке в зависимости от

для энергетических блоков за счет

снижения экономичности при частичной

нагрузке в зависимости от

![]() определяется

по графику, изображенному на рис.2.

определяется

по графику, изображенному на рис.2.

Доля затрат

электроэнергии на собственные нужды

энергоблока при нагрузке

![]() определяется по рис.3 в зависимости от

относительной нагрузки

определяется по рис.3 в зависимости от

относительной нагрузки

![]() .

.

Коэффициент потерь

из-за нестационарности теплового

состояния блока в тот же период времени![]() для формулы (10) определяется по выражению:

для формулы (10) определяется по выражению:

|

|

(12) |

В этой формуле:

![]() —

удельный расход

условного топлива в пусковом нестационарном

режиме при средней нагрузке подэтапа

—

удельный расход

условного топлива в пусковом нестационарном

режиме при средней нагрузке подэтапа

![]() ,

г/(кВт·ч);

,

г/(кВт·ч);

![]() —

удельный расход

условного топлива в стационарном режиме

при той же средней нагрузке подэтапа

—

удельный расход

условного топлива в стационарном режиме

при той же средней нагрузке подэтапа

![]() ,

г/(кВт·ч);

,

г/(кВт·ч);

![]() —

доля затрат

электроэнергии на собственные нужды

блока как в формуле (1), определяется,

как прежде, по рис.3.

—

доля затрат

электроэнергии на собственные нужды

блока как в формуле (1), определяется,

как прежде, по рис.3.

Разность удельных

расходов условного топлива

![]() для газомазутных блоков за счет

нестационарности теплового состояния

блока определяется в зависимости от

для газомазутных блоков за счет

нестационарности теплового состояния

блока определяется в зависимости от

![]() по графику на рис.4.

по графику на рис.4.

Потери (перерасход) условного топлива на стабилизацию режима на этапе 6 определяется по формуле:

|

|

(13) |

Здесь:

![]() — продолжительность

этапа 6 (приблизительно 420 минут);

— продолжительность

этапа 6 (приблизительно 420 минут);

![]() —

коэффициент потерь

из-за нестационарности режима:

—

коэффициент потерь

из-за нестационарности режима:

K6кон.част — коэффициент потерь из-за снижения экономичности блока при частичной нагрузке, тонн в минуту.

При

![]()

|

K6кон.част

=

|

(14) |

где

![]() определяется

по рис.2 для относительной нагрузки

определяется

по рис.2 для относительной нагрузки![]() ;

;

![]() определяется по

рис.3 для относительной нагрузки

определяется по

рис.3 для относительной нагрузки

![]() .

.

При

![]() =

=

![]() K6кон.част = 0.

K6кон.част = 0.

Коэффициент потерь из-за нестандартности подсчитывается по формуле

|

|

(15) |

Разность

![]() определяется по рис.4 в зависимости от

относительной нагрузки

определяется по рис.4 в зависимости от

относительной нагрузки

![]() .

.

Доля затрат

электроэнергии на собственные нужды

блока определяется по рис.3 в зависимости

от относительной нагрузки

![]() .

.

Таблица 2.