- •Содержание

- •1 Развитие нефтегазоперерабатывающей отрасли на современном этапе

- •1.1 Характеристика нефтегазоперерабатывающей отрасли на современном этапе

- •2 Новые технологии, направленные на повышение качества моторных топлив

- •3 Охрана окружающей среды в нефтеперерабатывающей промышленности

- •3.1 Техника безопасности при работе в лаборатории

- •3.1.1 Ожоги

- •3.1.3 Работа с ртутью

- •3.1.4 Правила, способы и средства тушения пожаров

- •4 Выполнение лабораторного практикума

- •4.1 Лабораторная работа 1

- •4.2 Лабораторная работа 2

- •4.3 Лабораторная работа 3

- •4.4 Лабораторная работа 4

- •4.5 Лабораторная работа 5

- •4.6 Лабораторная работа 6

- •5 Описание технологических установок

- •5.1 Атмосферная перегонка нефти

- •5.2 Вакуумная перегонка нефти

- •5.3 Каталитический риформинг

- •6 Технологические расчеты

- •6.1 Расчет материальных потоков атмосферной колонны

- •6.2 Расчет температуры и давления атмосферной колонны

- •6.3 Расчет диаметра колонны

4.6 Лабораторная работа 6

Тема: Очистка масел силикагелем.

Очистка основана на способности силикагеля адсорбировать на своей поверхности нежелательные компоненты из масла.

Лабораторное оборудование:

Трехгорлая круглодонная колба емкостью 500 миллилитров, термометр от 0 до 350 градусов, воронка Бюхнера с вакуум-насосом, технические весы, колбонагреватель, капилляр для подачи воздуха в колбу.

Методика определения

В предварительно взвешенную круглодонную колбу берется навеска масла в количестве 100 грамм и туда же добавляется 50 миллилитров петролейного эфира. Взвешивается на технических весах силикагель в расчета 5 процентов на взятую навеску масла. Силикагель переносят в колбу с маслом. Собирают прибор для проведения опыта. Включают нагрев. В колбу подают воздух для перемешивания содержимого колбы, что обеспечивает необходимую емкость контакта силикагеля и масла. Нагрев производится до температуры 150 градусов, время контактирования масла с силикагелем при этой температуре составляет 15 минут.

Обогрев выключают, подачу воздуха в колбу прекращают Прибор разбирают. Производят фильтрацию очищенного горячего масла от силикагеля на воронке Бюхнера под вакуумом. Фильтрат собирают в предварительно взвешенную колбу. Взвешивают колбу с фильтратом и по разности весов находят вес фильтрата.

Вывод: проведение данной лабораторной работы, основанное на удалении из масел нежелательных компонентов, которое основывается на способности силикагеля адсорбировать их на своей поверхности, позволяет улучшить цвет масла, коксовое число, то есть улучшить эксплуатационные и технологические характеристики.

5 Описание технологических установок

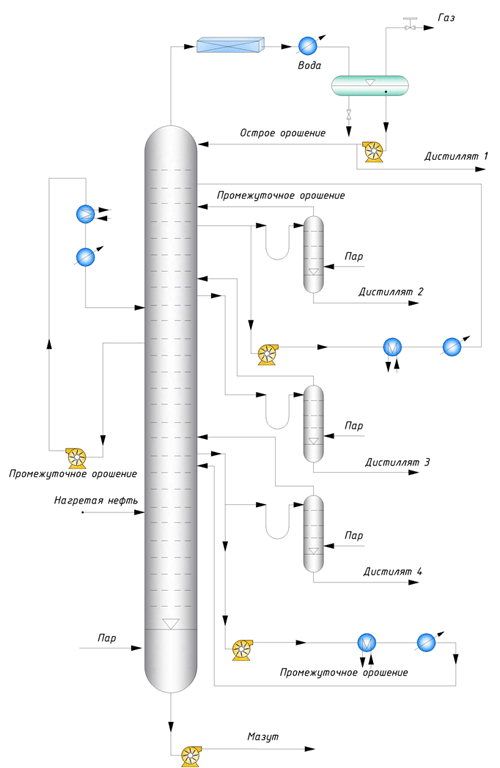

5.1 Атмосферная перегонка нефти

Атмосферная перегонка относится к первичному процессу и отсюда можно выделить основное её назначение – разделить нефть на фракции, и использовать максимальные возможности нефти по количеству и качеству получаемых исходных продуктов.

Атмосферную перегонку можно осуществить следующими способами:

с однократным испарением в трубчатой, печи и разделением отгона в одной ректификационной колонне;

двухкратным испарением и разделением в двух ректификационных колоннах - в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне;

постепенным испарением;

Физико-химические свойства нефтей и составляющих их фракций оказывают влияние на выбор технологии получения нефтепродуктов. Поэтому нужно стремиться максимально, полезно использовать индивидуальные природные особенности её химического состава.

Основные технологические параметры атмосферной колонны:

Температура,

Верха колонны от 120 до 130 градусов

Низа колонны от 340 до 355 градусов

Давление,

0,15 мегапаскаль

Рисунок 1 Типовая схема работы атмосферной колонны

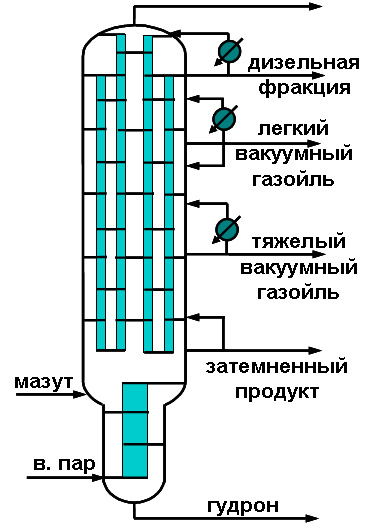

5.2 Вакуумная перегонка нефти

Основное назначение установки вакуумной перегонки мазута топливного профиля - получение вакуумного газойля широкого фракционного состава используемого как сырье установок каталитического крекинга, гидрокрекинга или пиролиза направляемого далее на коксование с целью получения высококачественных нефтяных коксов. В процессах вакуумной перегонки, усиленное внимание уделяется обеспечению благоприятных условий для максимального отбора целевого продукта без заметного его разложения. Многолетним опытом эксплуатации промышленных вакуумных установок установлено, что нагрев мазута в печи выше от 420 до 425 градусов вызывает интенсивное образование газов разложения, закоксовывание и прогар труб печи, осмоление вакуумного газойля. Вследствие этого при нагреве мазута до максимально допустимой температуры уменьшают время его пребывания в печи, устраивая многопоточные змеевики, применяют печи двустороннего облучения, в змеевик печи подают водяной пар и уменьшают длину трансферного трубопровода. В процессах вакуумной перегонки мазута по топливному варианту преимущественно используют схему однократного испарения, применяя одну сложную ректификационную колонну с выводом дистиллятных фракций.

Основные технологические параметры ВТ:

Температура,

Верха колонны 125 градусов

Низа колонны 352 градусов

Давление,

0,08 мегапаскаль

Рисунок 2 Типовая схема работы вакуумной колонны