- •Литейное производство. Способы литья в единичном и мелкосерийном производстве. Специальные способы литья.

- •1. Литейное производство

- •2. Способы литья в единичном и мелкосерийном производстве

- •Основные операции технологического процесса:

- •Основные приспособления и литейная оснастка.

- •Модельный комплект

- •Смеси (применяют кварц, жидкое стекло, клей, глину, борная кислота и.Т.Д.)

- •2.1 Литье в песчаных формах.

- •2.2 Литье в оболочковые формы

- •Технология получения отливки:

- •2.3 Литье по выплавляемым моделям

- •Технология получения отливки:

- •2.4 Изготовление отливок литьем в постоянные металлические формы (кокили)

- •Технология получения отливки:

- •2.5 Изготовление отливок литьем под давлением

- •2.6 Изготовление отливок центробежным литьем

- •2.7 Изготовление отливок электрошлаковым литьем

- •Механизация и автоматизация процессов получения отливок

- •Свойства и материалы (сплавы) для получения отливок

- •3. Цветные металлы:

- •Контроль качества отливок. Способы исправления литейных дефектов

Технология получения отливки:

1. Изготовление модели и соединение их блоки (модели из пластичных материалов из воска, модельных составов ПС – 50% парафин, 50% стеарин);

2. Нанесение суспензии (опускание моделей в ванну с суспензией);

3. Обсыпка песком (осыпают модели песком);

4. Удаление моделей (вплавление модели горячей водой или паром);

5. Укрепление модели. устанавливают модель в контейнер и засыпают огнеупорным песком, далее прокаливают модель в печи нагревая до t = 800 0С.)

6. Заливка расплава (заполнение формы жидким металлом);

7. Охлаждение расплава.

Применение: изготовление отливок сложной формы.

Преимущества:

- возможность получение сложных отливок из трудных для механической обработки металлов, тонкостенные (до 0,3 мм) отливки массой от нескольких граммов до десятков килограммов практически из любых металлов и сплавов.

- экономия 1,5...2 т проката на тонну литья. ↑ КИМ = 0,182 … 0,754.

- низкий расход металла, трудоемкость механической обработки и себестоимость деталей на 22...80 %;

- высокая точность отливок JT 9…10, Rа = 25...1,25 мкм.

- улучшенные условия труда.

Недостаток: значительная трудоемкость и сложность процесса, а также определенные трудности изготовления крупных отливок.

2.4 Изготовление отливок литьем в постоянные металлические формы (кокили)

Сущность - применяется многократно используемая литейная форма, которая формирует конфигурацию и свойства отливки.

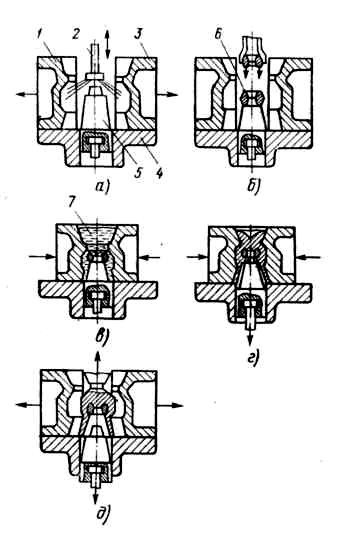

Рисунок 5 Схема изготовления отливки в металлической форме (кокиле): а - очистка полуформ; б - установка стержней; в - заливка расплава; г -частичное удаление металлического стержня; д - извлечение отливки

Технология получения отливки:

Подготовка полуформ. (очистка от грязи, масла, проверка смещений, центрирования и крепления подвижных частей кокилей, нанесение огнеупорного покрытия при t = 150…200 0С.)

Сборка полуформ и установка стержней

Заливка расплава

Предварительное извлечение стержня.

Удаление отливки из полуформ.

Применение: в условиях крупносерийного и массового производств. Отливки получают из чугуна, стали и цветных сплавов с толщиной стенок 3...100 мм и массой от десятков граммов до сотен килограммов.

Преимущества:

- Высока точность отливок JT12... 15, Rа = 25...2,5 мкм;

- стабильные механические свойства и плотность отливок;

- КВ.Г. = 75...90 %;

- уменьшение припусков на мех. обработку в 2…3 раза.

Недостаток: высокая стоимость кокиля, трудность получения тонкостенных отливок, сравнительно небольшое число заливок при изготовлении в нем стальных и чугунных отливок.

2.5 Изготовление отливок литьем под давлением

Сущность - заключается в заполнении металлической формы (пресс-формы) расплавом под действием внешних сил; затвердевание отливки осуществляется под избыточным давлением.

Технология получения отливок

- заливка расплава;

- запрессовка расплава;

- извлечение отливки.

Преимущества позволяют назначать припуски на механическую обработку не более 0,3... 1,0 мм. Часто литьем под давлением получают готовые детали.

Недостатки:

- высокая стоимость пресс-форм;

- возможность переработки ограниченной номенклатуры металлов и сплавов;

- ограниченные размеры и массы отливок.