Методи дослідження

Магнієва стружка сплаву AZ 91 (Рис. 1) з розміром частинок близько 100-500 мкм була розділена на дві порції, з яких виготовили зразки двома способами.

Рисунок. 2.1. Магнієвая стружка сплава AZ91.

Перший зразок отримали деформацією стружки через конічну матрицю з витяжкою 3 при температурі 300 С. При цьому перед процесом екструзії в матрицю запресовують фальш-заготовку, яка по перше перешкоджала висипанню стружки з матриці, а в других створювала протитиск в початковий момент деформації.

Другий зразок отримували за схемою комбінованої екструзії. Деформація стружки здійснювалася через послідовно встановлені гвинтову і конічну матриці (рис. 2.2).

|

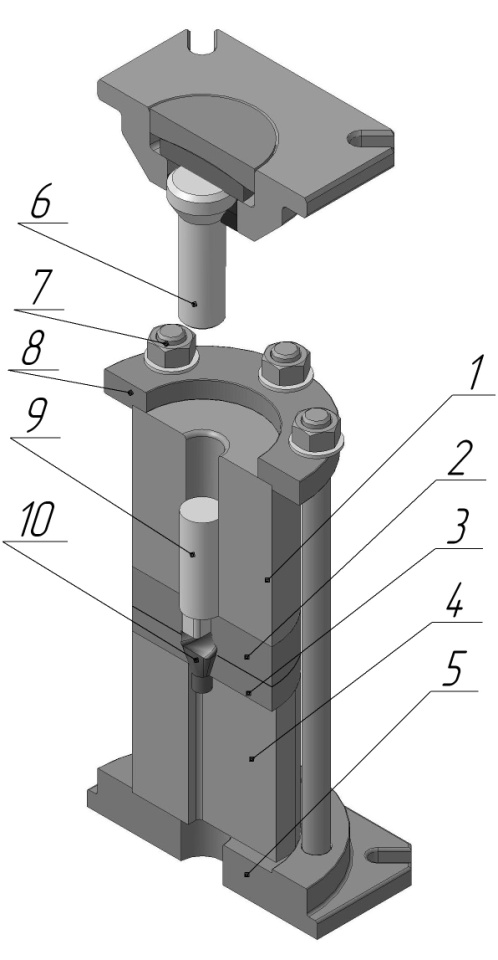

Рисунок. 2.2 – Установка комбінованної екструзії для обробки магнієвого порошку.

Установка для комбінованої екструзії, зібрана на базі гідравлічного преса зусиллям 250 кН, включає контейнер 1 з робочим каналом діаметром 28 мм з послідовно встановленими під ним гвинтовий 2 і конічної 3 матрицями, які спираються на підп'ятник 4, встановлений на опорній плиті 5. На верхній торець контейнера встановлюють фланець 8, який за допомогою шести шпильок з гайками 7 кріплять до опорної плиті 5. На зовнішню поверхню контейнера 1 встановлюють нагрівач, який через ЛАТР підключають до мережі для нагріву установки до температури t = 300 С. У нижню частину каналу контейнера завантажують фальш заготівлю з міді 10, на яку засипають магнієву стружку 9 і пресують пуансоном 6.

Результати дослідження

В результаті проведених експериментів були отримані дві заготовки та, наведені на рис 3. Заготівля, отримана прямий екструзією (рис. 3а) мала поздовжні розшарування, тріщини і вигини. Наявність таких дефектів пояснюється наступним. Внутрішній канал контейнера має висоту 200мм при діаметрі 28мм. Довгомірний стовп матеріалу, який утворюється в процесі деформації, має сильну неоднорідність щільності по висоті через наявність тертя внаслідок інтенсивного налипання матеріалу на інструмент. Тому в процесі деформації витікання буде протікати нестабільно і внаслідок виникнення розтягуючих напруг макропори розвиваються в тріщини і розриви.

Заготівля, отримана методом комбінованої екструзії, мала кращу якість (рис. 3б), поверхня рівна без тріщин і розшарувань. У цьому випадку кожна порція матеріалу, послідовно надходить в конічну матрицю, мала майже 100% щільність. З малюнка 2 видно, що на порцію матеріалу, яка деформується в гвинтовий матриці, виявляється протитиск від матеріалу, який деформується в конічній матриці. Таким чином, реалізується інтенсивний зсув під тиском, що приводить до ефективного ущільнення стружки. Конічна матриця відіграє тут роль інструменту створення протитиску для ГЕ і додання заготівлі кінцевої форми і розмірів.

а |

|

б) Рисунок. 3 – Заготовки, одержані прямий (а) і комбінованої (б) екструзією. |

|

Відомо, що через дії контактного тертя на поверхні контейнера при пресуванні зусилля діє нерівномірно по висоті заготовки. Передня частина заготовки деформується з меншим зусиллям, що при пресуванні порошків відіб'ється на нерівномірності властивостей. Задня частина пористої заготовки ущільнюється в більшій мірі, ніж передня. Попередня обробка гвинтовий екструзією дозволяє позбутися від нерівній пористості по висоті, оскільки ущільнення в гвинтовому каналі досягає майже 100%. В реалізованої авторами даної роботи технології комбінованої екструзії процес інтенсивного ущільнення матеріалу суміщений з процесом перекази заготівлі необхідної форми в одній технологічній установці, що виключає необхідність попередньої обробки.

Із заготовок, отриманих по обидва схемами, на токарному верстаті вирізали зразки для вимірювання відносної щільності. Заготівля, отримана прямий екструзією при впливі токарного різця руйнувалася. Заготівля, отримана за схемою комбінованої деформації, оброблялася на токарному верстаті в звичайному режимі, і відносна щільність даних зразків склала 99,6 - 99,8%

У проведених експериментах реалізований напівнеперервний метод обробки магнієвої стружки, що дозволяє вести обробку матеріалу екструзією без додаткових технологічних операцій. Обробка гвинтовою екструзією не вимагає окремої операції і поєднується з процесом прямої екструзії в один технологічний процес завдяки ефекту протитиску, надаваному конічної матрицею встановленої перед гвинтовий матрицею.