- •Содержание

- •Введение

- •1 Конструктивно - технологическая характеристика узла, условия на ремонт

- •2 Анализ технологичности узла и разработка мероприятий по обеспечению технологичности узла

- •3 Анализ причин и характеристика неисправности узла, назначение периодичности технического обслуживания и ремонта

- •4 Разработка технологического процесса ремонта узла

- •4.1.План участка ремонта узла

- •4.2 Выбор оборудования

- •4.3 Расчет режимов наплавки и мехобработки

- •4.3.1 Расчет режимов наплавки

- •4.3.2 Расчет режимов мехобработки

- •4.4. Расчет расхода материалов

- •4.5 Нормирование и тарификация технологического процесса

- •6 Техника безопасности

- •7. Описание технологического процесса

- •8. Разработка функциональной схемы асу

- •9. Выбор элементов системы, необходимые расчеты

- •10. Разработка принципиальной электрической схемы асу

- •Заключение

- •Список использованных источников

4.3 Расчет режимов наплавки и мехобработки

4.3.1 Расчет режимов наплавки

Силу наплавочного тока рассчитываем по формуле

Iн = а·Fэп, (12)

где а – плотность тока в электродной проволоке, А/мм2, (а = 60÷140 А/мм2);

Fэп – площадь поперечного сечения электродной проволоки, мм2, которая рассчитывается по формуле

Fэп

=

,

(13)

,

(13)

где dэп – диаметр электродной проволоки, мм, (dэп=3 мм).

По расчету

Fэп

=

мм

мм

Iн = 60·7,065 = 424 А.

Так как наплавку производим на полуавтомате, то рассчитаем скорость подачи электродной проволоки по формуле

,

(14)

,

(14)

где αр = 1,1· αн – коэффициент расплавки проволоки;

αн = 14,6 – коэффициент наплавки, г/А·ч;

γ = 7,85 – плотность наплавленного металла, г/см3.

По расчету

м/ч.

м/ч.

Число накладываемых слоев ориентировочно определяем по формуле

,

(15)

,

(15)

где Sм- толщина наплавляемого металла, мм;

Sс- толщина одного слоя, равная (0,8 – 1,2)·dэ, мм.

По расчету

Sс = 0,8·3 = 2,4 мм

слоя.

слоя.

Принимаем количество наплавляемых слоев 2.

4.3.2 Расчет режимов мехобработки

После наплавки изношенных поверхностей корпус обрабатывается на фрезерном станке.

Скорость резания фрезы V, об./мин., определяется по формуле

,

(16)

,

(16)

где D = 30 мм – диаметр фрезы;

n = 110 об./мин. – частота вращения шпинделя, об./мин.

По расчету

об./мин.

об./мин.

Подача на один оборот фрезы S0, мм, определяется по формуле

S0 = Sz·z, (17)

где Sz = 0,02 мм – расстояние, проходимое зубом за один оборот фрезы;

z = 7 – количество зубьев фрезы.

По расчету

S0 = 0,02·7 = 0,14 мм.

Минутная подача Sм, мм/мин., определяется по формуле

Sм = S0 ·n. (18)

По расчету

Sм = 0,14·110 = 15,4 мм/мин.

Глубину резания фрезы принимаем 1 мм.

4.4. Расчет расхода материалов

Дефект 1

Износ места запорного механизма (рисунок 5).

Рисунок 5 - Объем наплавленного металла при устранении дефекта 1

Объем наплавленного металла

Vн = 0,4·17·6,6 = 44,9 см3.

Вес наплавленного металла

.

.

Расход электродной проволоки

Gэп = 352,5·1,25 = 440,6г.

Принимаем расход электродной проволоки 441г.

Дефект 2

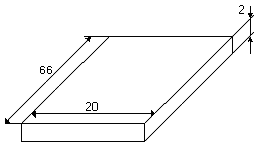

Износ места опирания маятниковой подвески на центрирующую балочку определим как объем параллелепипеда (рисунок 6).

Рисунок 6 - Объем наплавленного металла при устранении дефекта 1

Объем наплавленного металла

Vн = 0,2·2·6,6 = 2,64 см3.

Вес наплавленного металла

.

.

Расход электродной проволоки

Gэп = 20,7·1,25 = 25,9г.

Принимаем расход электродной проволоки 26г.

Дефект 3

Износ места опирания (рисунок 7).

Рисунок 7 - Объем наплавленного металла при устранении дефекта 1

Объем наплавленного металла

Vн = 0,4·17·4 = 27,2 см3.

Вес наплавленного металла

.

.

Расход электродной проволоки

Gэп = 213,5·1,25 = 266,9г.

Принимаем расход электродной проволоки 267г.