- •Введение Техническое перевооружение народного хозяйства, перевод его на интенсивный путь развития выдвигает большие ответственные задачи перед машиностроением.

- •1 Общий раздел

- •1.1 Описание конструкции и служебного назначения детали

- •1.2 Технологический контроль чертежа и анализ детали на

- •2 Технологический раздел

- •2.1 Выбор и обоснование типа производства

- •2.2 Выбор вида и метода получения заготовки

- •2.3 Экономическое обоснование выбора заготовки

- •2.4 Расчет операционных припусков аналитическим методом и

- •Минимальный при пуск на отделку

- •Наибольший р-р после черновой обработки

- •2.5 Разработка технологического процесса изготовления детали

- •2.6 Выбор и обоснования технологических баз

- •2.7 Выбор оборудования и станочных приспособлений

- •2.8 Структурный анализ предложенной операции

- •2.9 Расчет (назначение) режимов обработки

- •2.9.1 Аналитический расчет режимов обработки

- •2.9.2 Назначение режимов обработки табличным методом

- •2.10 Расчет нормы времени на операцию

- •2.11 Разработка расчётно-технологической карты для операции,

- •2.12 Технико-экономическое обоснование наиболее выгодного варианта

- •Перечень ссылок

2 Технологический раздел

2.1 Выбор и обоснование типа производства

В зависимости от массы детали, размера производственной программы и характера изготовляемой продукции, трудоёмкости изготовления, габаритных размеров различают три типа производства: единичное, серийное и массовое.

Серийное производство разделяется на: мелкосерийное, среднесерийное и крупносерийное. Типы производства приведены в таблице 2.1.

Таблица 2.1 – Типы производства

Тип производства |

Годовая программа, шт |

||

Тяжелые (св500 кг) |

Средние (30-500 кг) |

Легкие ( до 30 кг) |

|

Единичное |

до 5 |

до 10 |

до 100 |

Мелкосерийное |

св 5 до 100 |

св10 до 200 |

св 100 до 500 |

Среднесерийное |

св 100 до 300 |

св 200 до 500 |

св 500 до 5000 |

Крупносерийное |

св 300 до 1000 |

св 500 до 5000 |

св 5000 до 50000 |

Массовое |

св 1000 |

св 5000 |

св 50000 |

Ориентировочное определение типа производства по заданной программе и массе детали устанавливается по таблице 2.1.

Согласно заданию годовая программа выпуска составляет 200 деталей. Масса детали – 95кг. Следовательно, нашему случаю соответствует мелкосерийный тип производства.

Мелкосерийное производство характеризуется довольно ограниченной номенклатурой изделий, изготавливаемых периодически повторяющимися партиями и сравнительно большим объемом выпуска.

Условия мелкосерийного производства позволяют использовать как универсальные станки, так и станки с ЧПУ, оснащенные универсальными, универсально-сборными и специальными приспособлениями. Это позволяет снизить трудоемкость и себестоимость изготовления детали.

Технологический процесс изготовления детали дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

Практически, при проектировании технологических процессов, а так же в заводских условиях величину партии деталей определяют из расчета пропускной способности сборки с тем чтобы обеспечить бесперебойную сборку.

Количество деталей в партии “n” в штуках определяется по формуле:

,

(2.1)

,

(2.1)

где N = 200шт – годовая программа выпуска;

t=3 – количество дней запаса деталей на складе;

Ф = 255 – число рабочих дней в году.

Принимаем количество деталей в партии кратное годовой программе выпуска - 4 детали.

2.2 Выбор вида и метода получения заготовки

В машиностроении основными видами заготовок для деталей являются стальные и чугунные отливки, отливки из цветных металлов и сплавов, штамповки, поковки и всевозможные профили проката.

На выбор заготовки оказывают влияние следующие факторы: материал детали, вид производства, конфигурация, точность и размеры детали, трудоёмкость изготовления.

Выбрать заготовку это значит:

- установить метод её получения;

- наметить припуски на обработку;

- рассчитать размеры заготовки;

- указать допуски на неточность изготовления заготовки.

Начинают выбор заготовки с оценки и учета свойств материала детали. Всегда нужно стремиться, чтобы форма и размеры заготовки как можно больше приблизились к форме и размерам готовой детали. При правильно выбранном методе получения заготовки, уменьшается трудоёмкость механической обработки, сокращается расход металла, режущего инструмента, высвобождается оборудование, уменьшается себестоимость обработки. Для заданной детали рассматриваем два метода получения заготовки:

- заготовка из круглого проката;

- заготовка, полученная методом горячей объемной штамповки;

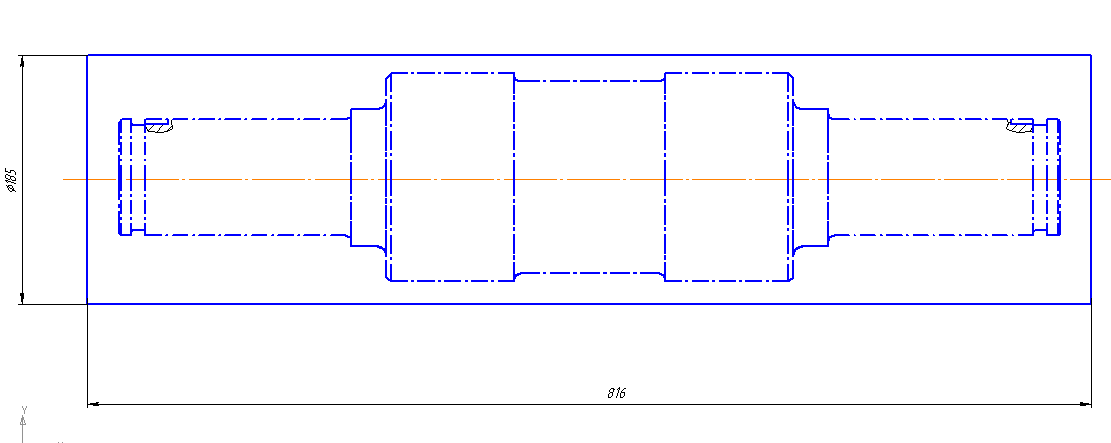

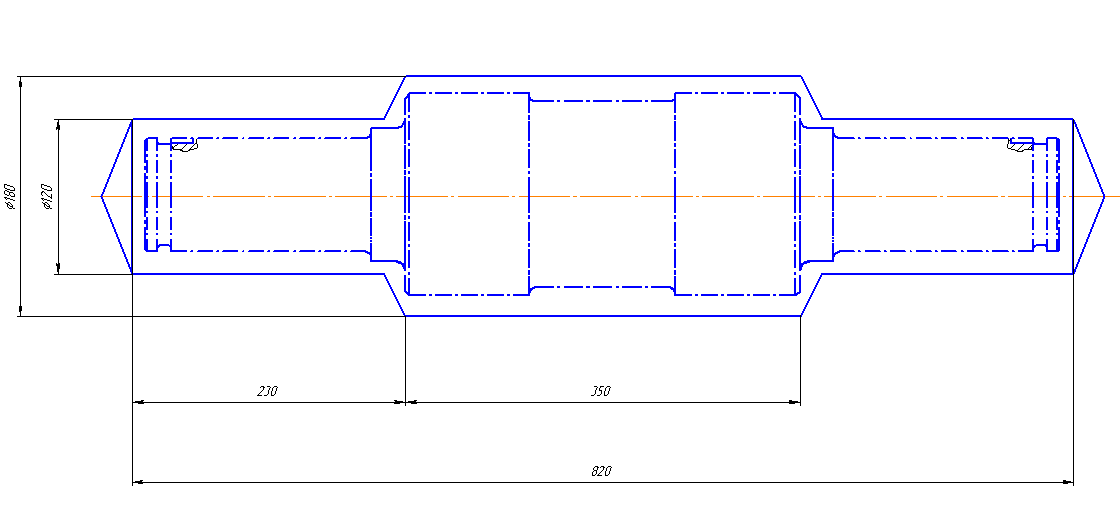

При использовании в качестве заготовки круглого проката, заготовка будет иметь следующие размеры – Ø190х850. Эскиз заготовки полученной методом плазменной резки из листового проката показан на рисунке 2.1.

Рисунок 2.1 - Эскиз заготовки, полученной из круглого проката

Определим массу заготовки из проката по формуле:

, (2.2)

, (2.2)

где ρ = 7850 кг/м3 – плотность стали;

Vз-ращитывается по формуле

(2.3)

(2.3)

Где Dз.п.=0.185 м-диаметр заготовки

Lз –ращитывается по формуле

(2.4)

(2.4)

Где Lд=810 мм-длина детали;

Zпод =3

Определим коэффициент использования материала по формуле:

, (2.5)

, (2.5)

где МД = 172 кг – масса детали;

Определим массу поковки полученную методом горячей обьемной штамповки. Для этого назначим припуски на диаметральные и линейные размеры. Результаты запишем в таблицу 2.2. Эскиз заготовки показан на рисунке 2.1.

Таблица 2.2 - Назначение припусков по ГОСТ 7829-55

Размер детали, мм |

Табличный припуск, мм |

Табличный допуск, мм |

Размер заготовки, мм |

Ø118 |

4,5∙2 |

|

Ø127 |

Ø179 |

4,7∙2 |

|

Ø183,7 |

Ø118 |

4,5∙2 |

|

Ø122,5 |

L 200 |

4,8∙2 |

- |

209,6 |

L 350 |

4,9∙2 |

- |

354,9 |

L 200 |

4,8∙2 |

- |

204,8 |

Рисунок 2.2 - Эскиз заготовки

Определим массу заготовки поковки по формуле:

(2.6)

(2.6)

Определяем обьем заготовки по формелу:

(2.7)

(2.7)

Где d1=0.127 м;

D2 =0.1837 м;

D3=0.2048 м;

L1=0.2096 м;

L2=0,3549м;

L3=0,2048 м;

Определим коэффициент использования материала поковки

Исходя из полученных расчетов принимаем для более рационального использования материала заготовку полученную методом горячей объемной штамповки.