- •«Утверждаю»

- •Учебно – методический комплекс

- •Зав. Кафедрой _____________________________ г.Б.Тулеугалиева

- •Содержание

- •1. Общие сведения

- •1.6. Политика и процедура курса :

- •2. Программа

- •2.4. Содержание дисциплины

- •Тема 1. Введение (1час)

- •Тема 2. Основы конструирования механизмов и машин (2часа)

- •Практические занятия

- •2.5 Информация по оценке знаний студента:

- •Раздел 3. Глоссарий

- •Раздел 4. Краткий конспект лекций

- •Тема 1. Введение.

- •Тема 2. Общие принципы проектирования и конструирования механизмов

- •Тема 3. Соединения. Общие сведения

- •Тема 4. Сварные соединения.

- •Тема 5. Резьбовые соединения

- •1.Общие сведения о резьбовых соединениях.

- •2.Типы и виды резьб

- •В крепежной метрической резьбе силы трения на 15 … 20% больше, чем в ходовых резьбах.

- •Тема 6. Механические передачи. Общие сведения

- •1. Основные понятия о передачах. Назначение передач и их

- •2. Основные силовые и кинематические соотношения

- •Тема 7. Ременные передачи

- •Расчет ременных передач

- •Скольжение ремня. Передаточное число

- •Тема 8. Цепная передача

- •Тема 10.Коническая прямозубая передача

- •Тема 11. Червячные передачи

- •1.Общие сведения

- •2. Достоинства и недостатки червячных передач

- •Недостатки:

- •1) Низкий кпд;

- •3.Типы червяков

- •4. Материалы и конструкции червяков и червячных колес

- •5.Расчет червячных передач

- •Червячные редукторы

- •Тема 12. Валы и оси.

- •1.Общие сведения.

- •3. Материалы валов и осей.

- •4.Расчет валов и осей.

- •Расчет подшипников скольжения.

- •2.Подшипники качения.

- •Тема 14. Механические муфты. Назначение и классификация муфт.

- •Раздел 5. Методические материалы и рекомендации для

- •«Определение величины допускаемых нагрузок на швы сварных соединений».

- •4. Порядок выполнения отчета о лабораторной работе.

- •4. Порядок выполнения отчета о лабораторной работе.

- •2. Геометрические параметры конического прямозубого колеса.

- •4. Порядок выполнения отчета о лабораторной работе.

- •Цель работы.

- •1. Соединения.

- •1.1.Неразъемное соединение

- •Объём и содержание курсового проекта.

- •Некоторые методические указания по проектированию привода. Расчёт привода.

- •Расчёт редуктора.

- •Указания к заданиям.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – коническое колесо и вал конической шестерни. Задание №2.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №3.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый вал редуктора и зубчатое колесо. Задание №4.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №5.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №6.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №7.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый шкив клиноременной передачи и вал конической шестерни. Задание №8.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №9.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №10.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо.

- •Раздел 6. Методические рекомендации по срс

- •6.1 График выполнения и сдачи заданий

- •Раздел 8. Контрольно – измерительные средства

- •Раздел 9.

Тема 4. Сварные соединения.

Сварное соединение - неразъемное. Сварное соединение образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов.

Сварные соединения являются наиболее распространенными и совершенными из неразъемных соединений, так как лучше других обеспечивают условия равно прочности, снижения массы и стоимости конструкции. Замена клепаных конструкций сварными уменьшает их массу до 25%, а замена литых конструкций сварными уменьшает расход металла на 30% и более. Трудоемкость сварных конструкций значительно меньше клепаных, а возможности механизации и автоматизации технологического процесса значительно больше. Сварка позволяет соединять детали сложной формы, обеспечивает сравнительно бесшумный технологический процесс и герметичность соединений. В настоящее время сваривают детали, изготовленные из черных, многих цветных металлов, а также из пластмасс. Свариваемость материалов характеризуется их склонностью к образованию трещин при сварке и механическими свойствами соединения. Хорошей свариваемостью обладают низкоуглеродистые стали и чугуны.

Недостатки сварных соединений: недостаточная надежность при ударных и вибрационных нагрузках, коробление деталей в процессе сварки, концентрация напряжений и сложность проверки качества соединений. Из всех видов сварки наиболее широко распространена электрическая.

Различают два основных вида электросварки: дуговую и контактную.

Электродуговая сварка основана на использовании теплоты электрической дуги для расплавления металла. Различают три разновидности дуговой сварки:

1. Автоматическая сварка под флюсом. Применяется в крупносерийном и массовом производстве для конструкций с длинными швами.

2. Полуавтоматическая сварка под флюсом. Применяется для конструкций с короткими прерывистыми швами.

3. Ручная сварка. Применяется в тех случаях, когда другие виды нерациональны. Этот вид малопроизводителен. Для этого вида сварки применяют электроды с различной флюсовой обмазкой. При ручной сварке образование шва достигается в основном за счет металла электрода.

При автоматической сварке шов формируется в значительной степени за счет расплавленного основного металла, что не только сокращает время, но и значи- тельно снижает расход электродного материала.

Контактная сварка основана на использовании повышенного сопротивления в стыке деталей и осуществляется несколькими способами:

1.Стыковая контактная сварка – через детали в месте стыка пропускается ток в несколько тысяч ампер, металл в этой зоне разогревается, затем ток выключают, а разогретые детали сдавливают с некоторой силой, происходит сварка металлов по всей поверхности стыка.

2.Точечная контактная сварка- соединение происходит не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины.

Виды сварных швов: стыковой (С); тавровый (Т); угловой (У); нахлесточный (Н). Нахлесточный по расположению подразделяется на лобовой, фланговый и комбинированный.

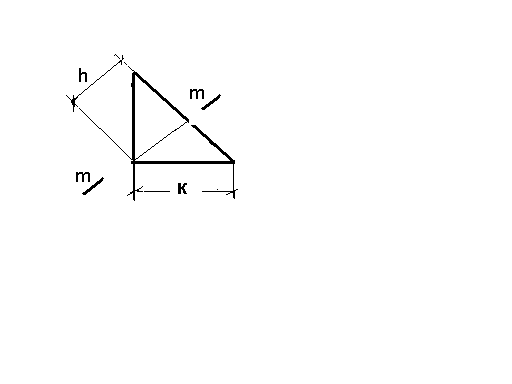

Геометрические параметры сварного шва

Катет k и высота h

для нормального шва: h = k sin 450 0,7k

По условиям технологии принимают k = , где - толщина свариваемого листа.

( m - m ) - опасное сечение, в котором происходит разрушение шва при

нагрузках, превышающих допускаемые.

L – длина шва

S = L*h - площадь опасного сечения

При нагружении изгибающим моментом и силой прочность соединения определяют по формулам:

Для стыкового шва: σ = 6M/(δL²) + F/(δL) ≤ [σ΄]

Для угловых швов: τ = 6M/(2L²0,7k) + F(2L 0,7k) ≤ [τ΄]