- •«Утверждаю»

- •Учебно – методический комплекс

- •Зав. Кафедрой _____________________________ г.Б.Тулеугалиева

- •Содержание

- •1. Общие сведения

- •1.6. Политика и процедура курса :

- •2. Программа

- •2.4. Содержание дисциплины

- •Тема 1. Введение (1час)

- •Тема 2. Основы конструирования механизмов и машин (2часа)

- •Практические занятия

- •2.5 Информация по оценке знаний студента:

- •Раздел 3. Глоссарий

- •Раздел 4. Краткий конспект лекций

- •Тема 1. Введение.

- •Тема 2. Общие принципы проектирования и конструирования механизмов

- •Тема 3. Соединения. Общие сведения

- •Тема 4. Сварные соединения.

- •Тема 5. Резьбовые соединения

- •1.Общие сведения о резьбовых соединениях.

- •2.Типы и виды резьб

- •В крепежной метрической резьбе силы трения на 15 … 20% больше, чем в ходовых резьбах.

- •Тема 6. Механические передачи. Общие сведения

- •1. Основные понятия о передачах. Назначение передач и их

- •2. Основные силовые и кинематические соотношения

- •Тема 7. Ременные передачи

- •Расчет ременных передач

- •Скольжение ремня. Передаточное число

- •Тема 8. Цепная передача

- •Тема 10.Коническая прямозубая передача

- •Тема 11. Червячные передачи

- •1.Общие сведения

- •2. Достоинства и недостатки червячных передач

- •Недостатки:

- •1) Низкий кпд;

- •3.Типы червяков

- •4. Материалы и конструкции червяков и червячных колес

- •5.Расчет червячных передач

- •Червячные редукторы

- •Тема 12. Валы и оси.

- •1.Общие сведения.

- •3. Материалы валов и осей.

- •4.Расчет валов и осей.

- •Расчет подшипников скольжения.

- •2.Подшипники качения.

- •Тема 14. Механические муфты. Назначение и классификация муфт.

- •Раздел 5. Методические материалы и рекомендации для

- •«Определение величины допускаемых нагрузок на швы сварных соединений».

- •4. Порядок выполнения отчета о лабораторной работе.

- •4. Порядок выполнения отчета о лабораторной работе.

- •2. Геометрические параметры конического прямозубого колеса.

- •4. Порядок выполнения отчета о лабораторной работе.

- •Цель работы.

- •1. Соединения.

- •1.1.Неразъемное соединение

- •Объём и содержание курсового проекта.

- •Некоторые методические указания по проектированию привода. Расчёт привода.

- •Расчёт редуктора.

- •Указания к заданиям.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – коническое колесо и вал конической шестерни. Задание №2.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №3.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый вал редуктора и зубчатое колесо. Задание №4.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №5.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №6.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №7.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый шкив клиноременной передачи и вал конической шестерни. Задание №8.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №9.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №10.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо.

- •Раздел 6. Методические рекомендации по срс

- •6.1 График выполнения и сдачи заданий

- •Раздел 8. Контрольно – измерительные средства

- •Раздел 9.

Тема 2. Общие принципы проектирования и конструирования механизмов

и машин.

Проектированием называется процесс разработки комплексной технической документации, содержащей технико-экономические обоснования, расчеты, чертежи, макеты, сметы, пояснительные записки и другие материалы, необходимые для производства машины. По типу изображения объекта различают чертежное и объемное проектирование; последнее включает выполнение макета или модели объекта. Для деталей машин характерен чертежный метод проектирования.

Стандартизацией называется процесс установления и применения стандартов – документов, содержащих обязательные нормы, правила и требования, относящиеся к различным сторонам человеческой деятельности, в том числе к сфере проектирования, производства, эксплуатации и ремонта машин.

Наиболее распространенный и эффективный метод стандартизации унификация – рациональное сокращение числа объектов функционального одинакового назначения, а также сведение к минимуму типоразмеров деталей и их элементов.

Стандартизация и унификация обеспечивают взаимозаменяемость деталей и узлов, т.е. возможность установки и замены их без предварительной подгонки. В свою очередь, взаимозаменяемость деталей - необходимое условие для организации специализированного и массового производства изделий, а также для его широкого кооперирования.

Процесс создания машины подразделяется на две части: поисковую и созидательную. При выполнении первой, разрабатывается техническое задание, которое является первичным основополагающим проектным документом, содержащим технические и технико-экономические характеристики, необходимые стадии разработки состав КД, а также специальные требования к изделию.

Анализ ТЗ и различных вариантов возможных решений переходит к выполнению второй (созидательной) части, которая начинается с разработки технического предложения (ТП), далее: эскизного проекта (ЭП); технического проекта (ТП); рабочей конструкторской документации (РКД).

Основными принципами конструирования являются: экономический фактор, долговечность машины; надежность машины; сокращение номенклатуры объектов производства.

При конструировании узлов и деталей наряду с основными общими принципами конструирования необходимо соблюдать ряд частных принципов и правил: - конструктивная преемственность, изучение сферы применения машин, выбор конструкции, метод инверсии, компонование, унификация конструктивных элементов и деталей, бомбинирование.

При выполнении проектной и конструкторской документации, руководствуются правилами и положениями комплексов государственных стандартов: ЕСКД (единая система конструкторской документации); ЕСТД (единая система технологической документации); ЕСДП (единая система допусков и посадок

Тема 3. Соединения. Общие сведения

Детали, составляющие машину, связаны между собой тем или иным способом.

Эти связи можно разделить на подвижные (различного рода, шарниры, подшипники, зацепления и пр.) и неподвижные (резьбовые, сварные, шпоночные).

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные.

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями.

К этой группе соединений относятся заклепочные, паяные, клеевые,сварные и соединения с натягом (прессовые).

Основным критерием работоспособности и расчета соединений является прочность.

Для проектирования ,изготовления, изображения и обозначения соединений на чертежах существуют определенные правила:

1. Номинальный размер - это размер детали, полученный расчетом или назначенный из конструктивных соображений.

2. Действительный размер детали - это размер, установленный измерением с допустимой погрешностью, он всегда отличается от номинального.

3. Предельные размеры (наибольший и наименьший) - это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

4. Предельные отклонения (верхнее, нижнее) - алгебраическая разность соответственно между наибольшим и наименьшим предельными и номинальными размерами.

5. .Допуск - это разность между наибольшим и наименьшим предельными размерами; допуск - величина всегда положительная. Он определяет заданную точность изготовления детали.

6. Квалитет – степень точности изготовления размера Стандартом СЭВ-144-75 устанавливается 19 квалитетов: 01; 0; 1; 2; ... 17 (в порядке понижения точности), наиболее распространены в общем машиностроении 5, 6, 7, 8, 9 квалитеты.

7. Вал - термин, применяемый для обозначения наружных (охватываемых) размеров элементов деталей.

8. Отверстие - термин, применяемый для обозначения внутренних

(охватывающих) размеров элементов деталей.

Термины «отверстие» и «вал» относятся не только к цилиндрическим деталям, но и к элементам деталей другой формы, например, ограниченным двумя параллельными плоскостями (паз, шпонка).

9. Основной вал - вал, верхнее отклонение которого равно нулю.

10. Основное отверстие - отверстие, нижнее отклонение которого равно нулю.

11. Посадка - характер соединения сопряженных деталей.

Различают три вида посадок:

- с зазором, когда диаметр отверстия больше диаметра вала;

- с натягом, когда диаметр отверстия меньше диаметра вала;

- переходные, при которых возможен как зазор, так и натяг.

Применяются посадки в системе отверстия и в системе вала.

12. Система отверстия - это система посадок, в которых различные зазоры и натяги получаются соединением различных размеров валов с основным отверстием.

13. Система вала - это система посадок, в которых различные зазоры и натяги получаются соединением различных размеров отверстий с основным валом.

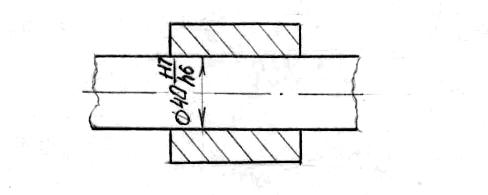

Основное

отверстие обозначается буквой Н, а

основной

вал – h,

а посадка – в виде дроби:

![]() ,

где в числителе основное отверстие по

седьмому квалитету, в знаменателе вал

с размером по седьмому квалитету, буква

h

указывает на то, что это посадка с зазором

в системе отверстия

,

где в числителе основное отверстие по

седьмому квалитету, в знаменателе вал

с размером по седьмому квалитету, буква

h

указывает на то, что это посадка с зазором

в системе отверстия

Рис.1 Пример обозначения посадки с зазором в системе отверстия на

сборочном чертеже