- •«Утверждаю»

- •Учебно – методический комплекс

- •Зав. Кафедрой _____________________________ г.Б.Тулеугалиева

- •Содержание

- •1. Общие сведения

- •1.6. Политика и процедура курса :

- •2. Программа

- •2.4. Содержание дисциплины

- •Тема 1. Введение (1час)

- •Тема 2. Основы конструирования механизмов и машин (2часа)

- •Практические занятия

- •2.5 Информация по оценке знаний студента:

- •Раздел 3. Глоссарий

- •Раздел 4. Краткий конспект лекций

- •Тема 1. Введение.

- •Тема 2. Общие принципы проектирования и конструирования механизмов

- •Тема 3. Соединения. Общие сведения

- •Тема 4. Сварные соединения.

- •Тема 5. Резьбовые соединения

- •1.Общие сведения о резьбовых соединениях.

- •2.Типы и виды резьб

- •В крепежной метрической резьбе силы трения на 15 … 20% больше, чем в ходовых резьбах.

- •Тема 6. Механические передачи. Общие сведения

- •1. Основные понятия о передачах. Назначение передач и их

- •2. Основные силовые и кинематические соотношения

- •Тема 7. Ременные передачи

- •Расчет ременных передач

- •Скольжение ремня. Передаточное число

- •Тема 8. Цепная передача

- •Тема 10.Коническая прямозубая передача

- •Тема 11. Червячные передачи

- •1.Общие сведения

- •2. Достоинства и недостатки червячных передач

- •Недостатки:

- •1) Низкий кпд;

- •3.Типы червяков

- •4. Материалы и конструкции червяков и червячных колес

- •5.Расчет червячных передач

- •Червячные редукторы

- •Тема 12. Валы и оси.

- •1.Общие сведения.

- •3. Материалы валов и осей.

- •4.Расчет валов и осей.

- •Расчет подшипников скольжения.

- •2.Подшипники качения.

- •Тема 14. Механические муфты. Назначение и классификация муфт.

- •Раздел 5. Методические материалы и рекомендации для

- •«Определение величины допускаемых нагрузок на швы сварных соединений».

- •4. Порядок выполнения отчета о лабораторной работе.

- •4. Порядок выполнения отчета о лабораторной работе.

- •2. Геометрические параметры конического прямозубого колеса.

- •4. Порядок выполнения отчета о лабораторной работе.

- •Цель работы.

- •1. Соединения.

- •1.1.Неразъемное соединение

- •Объём и содержание курсового проекта.

- •Некоторые методические указания по проектированию привода. Расчёт привода.

- •Расчёт редуктора.

- •Указания к заданиям.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – коническое колесо и вал конической шестерни. Задание №2.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №3.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый вал редуктора и зубчатое колесо. Задание №4.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №5.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №6.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №7.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый шкив клиноременной передачи и вал конической шестерни. Задание №8.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №9.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №10.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо.

- •Раздел 6. Методические рекомендации по срс

- •6.1 График выполнения и сдачи заданий

- •Раздел 8. Контрольно – измерительные средства

- •Раздел 9.

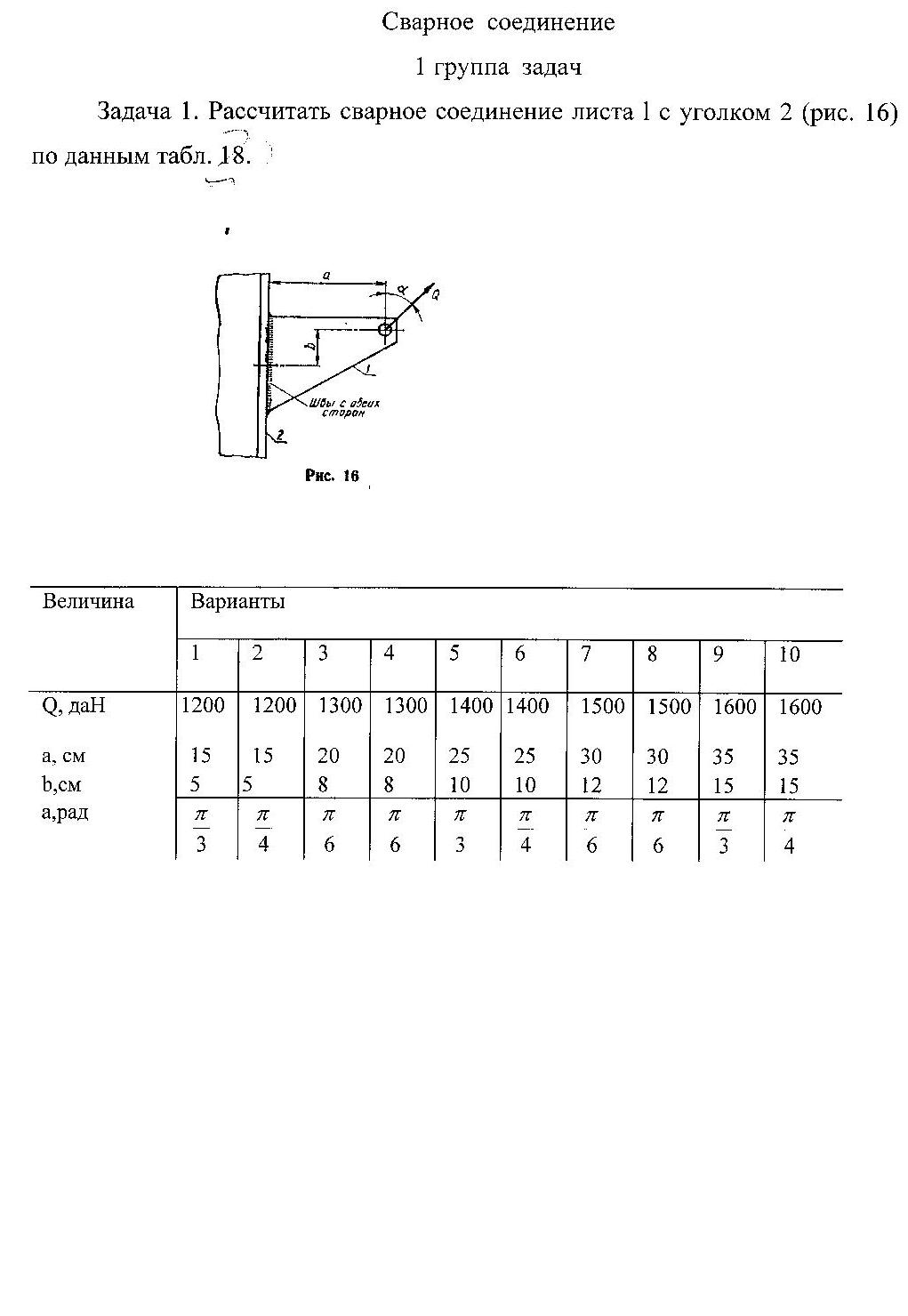

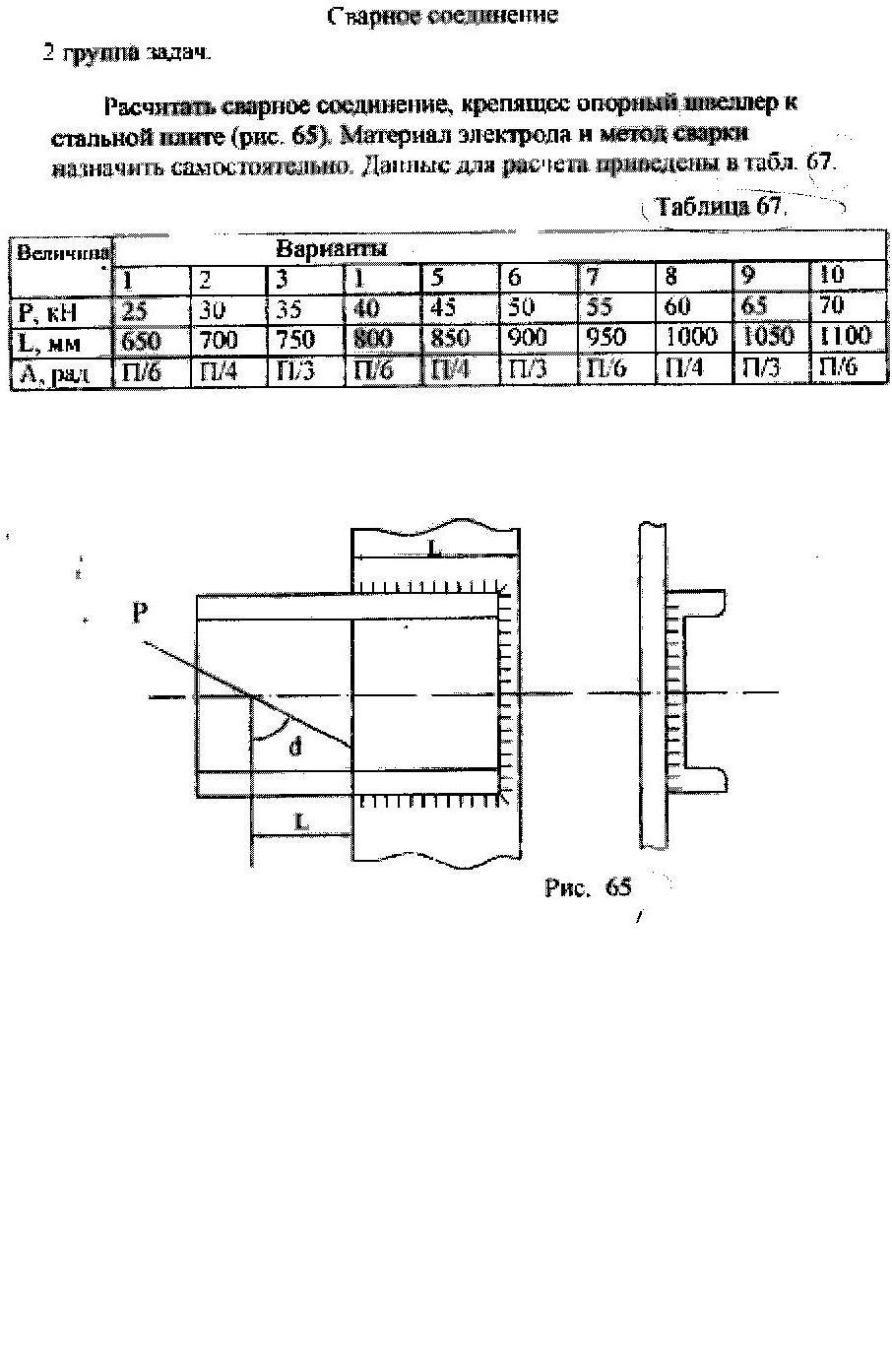

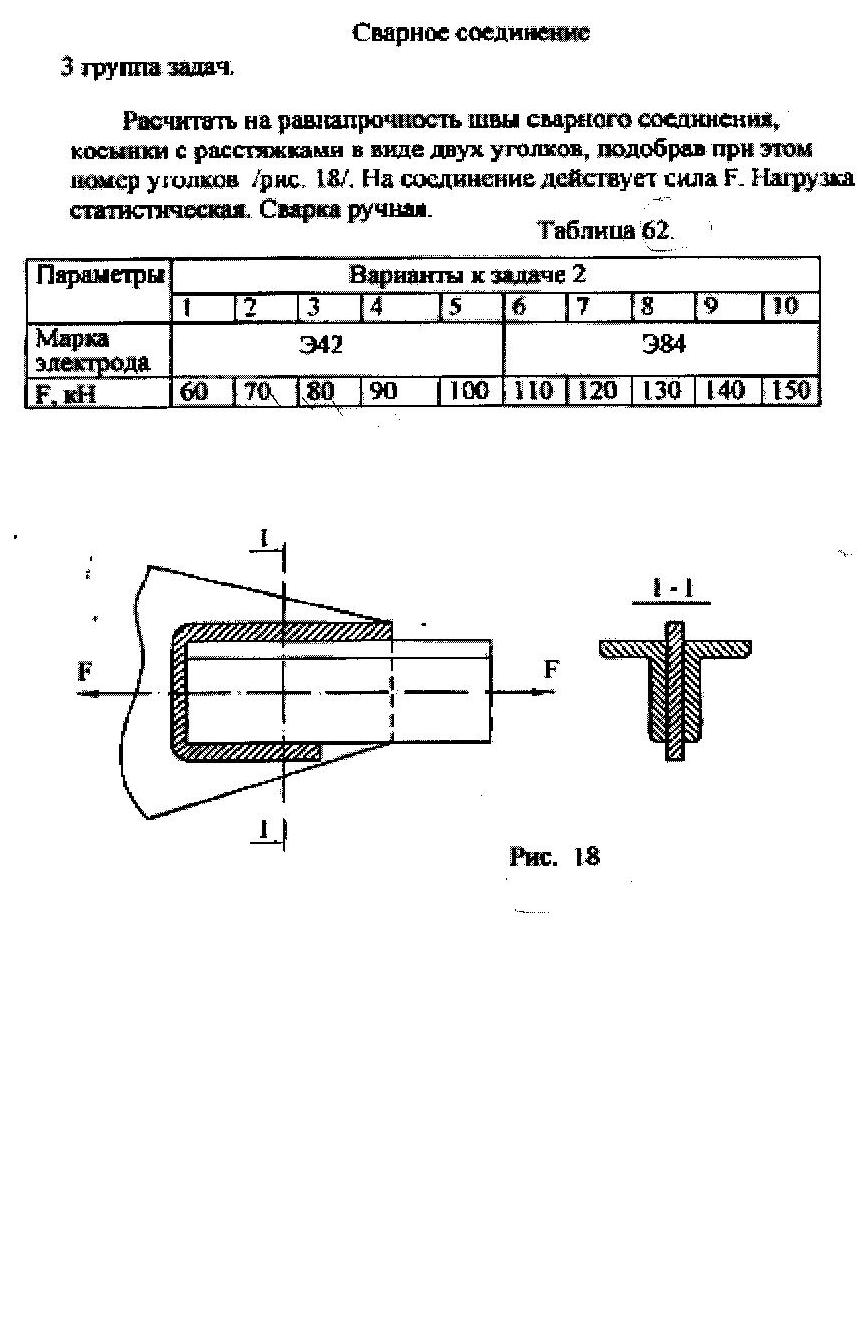

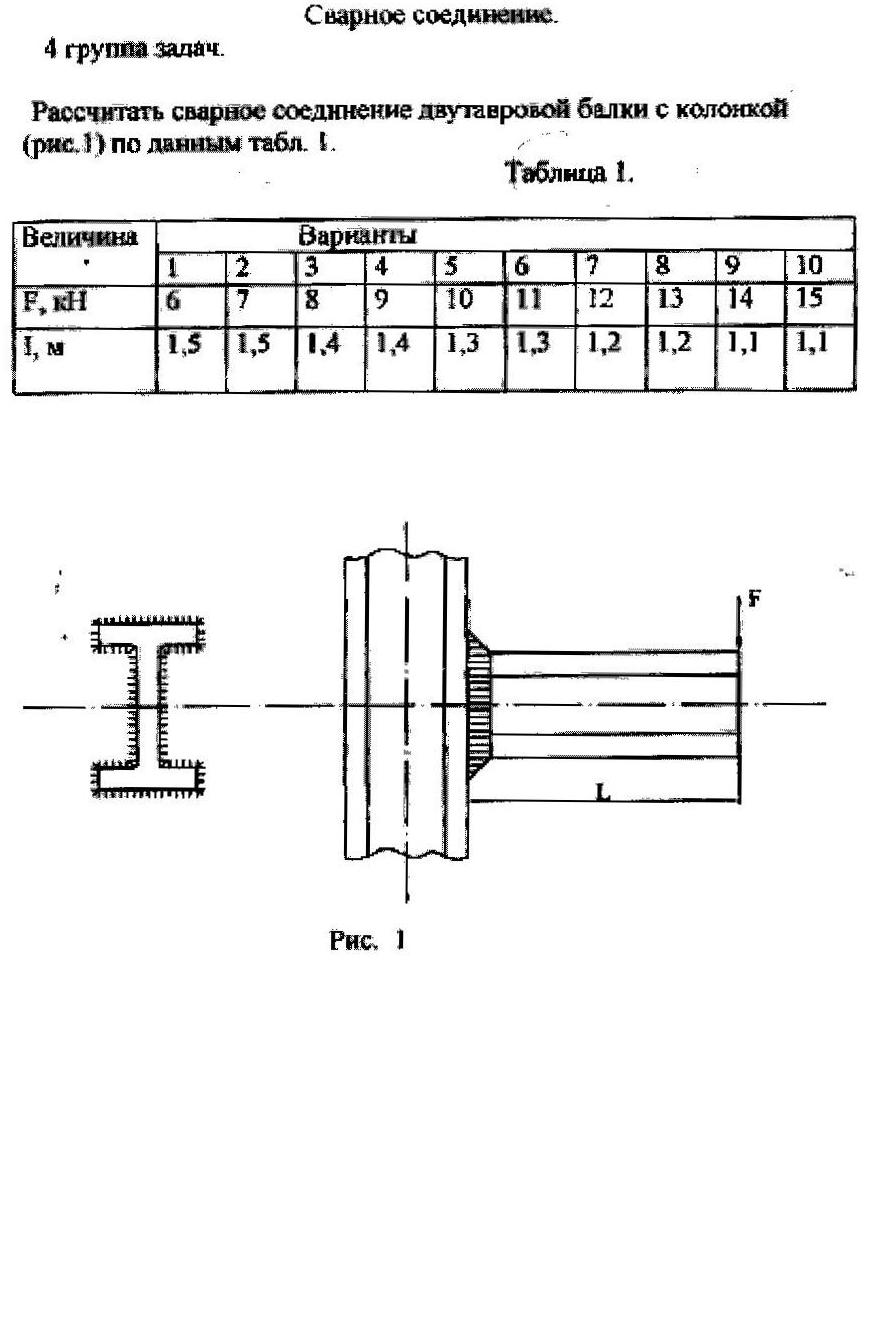

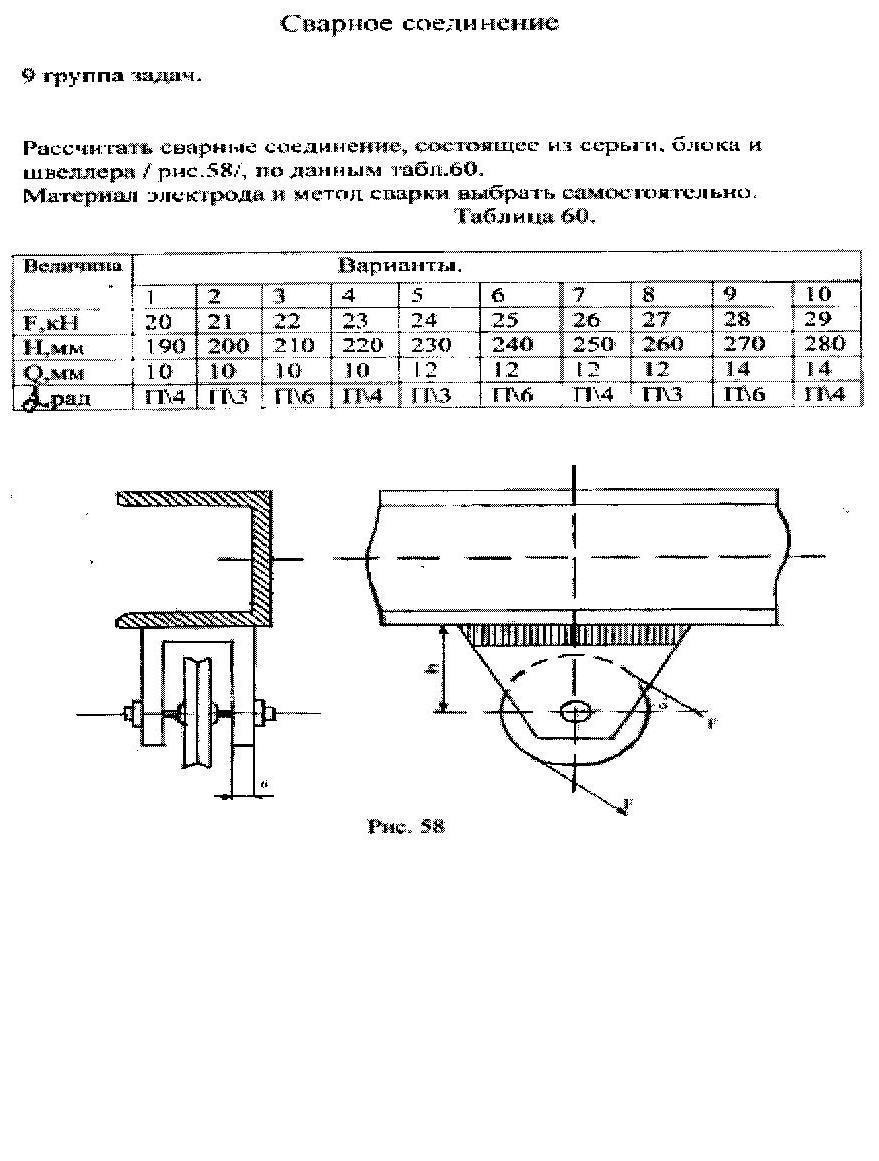

Цель работы.

Цель настоящих методических указаний - способствовать самостоятельной работе студентов очной и заочной формам обучения в изучении материалов по дисциплине

« Основы конструирования машин» и в выполнении предусмотренных программой контрольных работ.

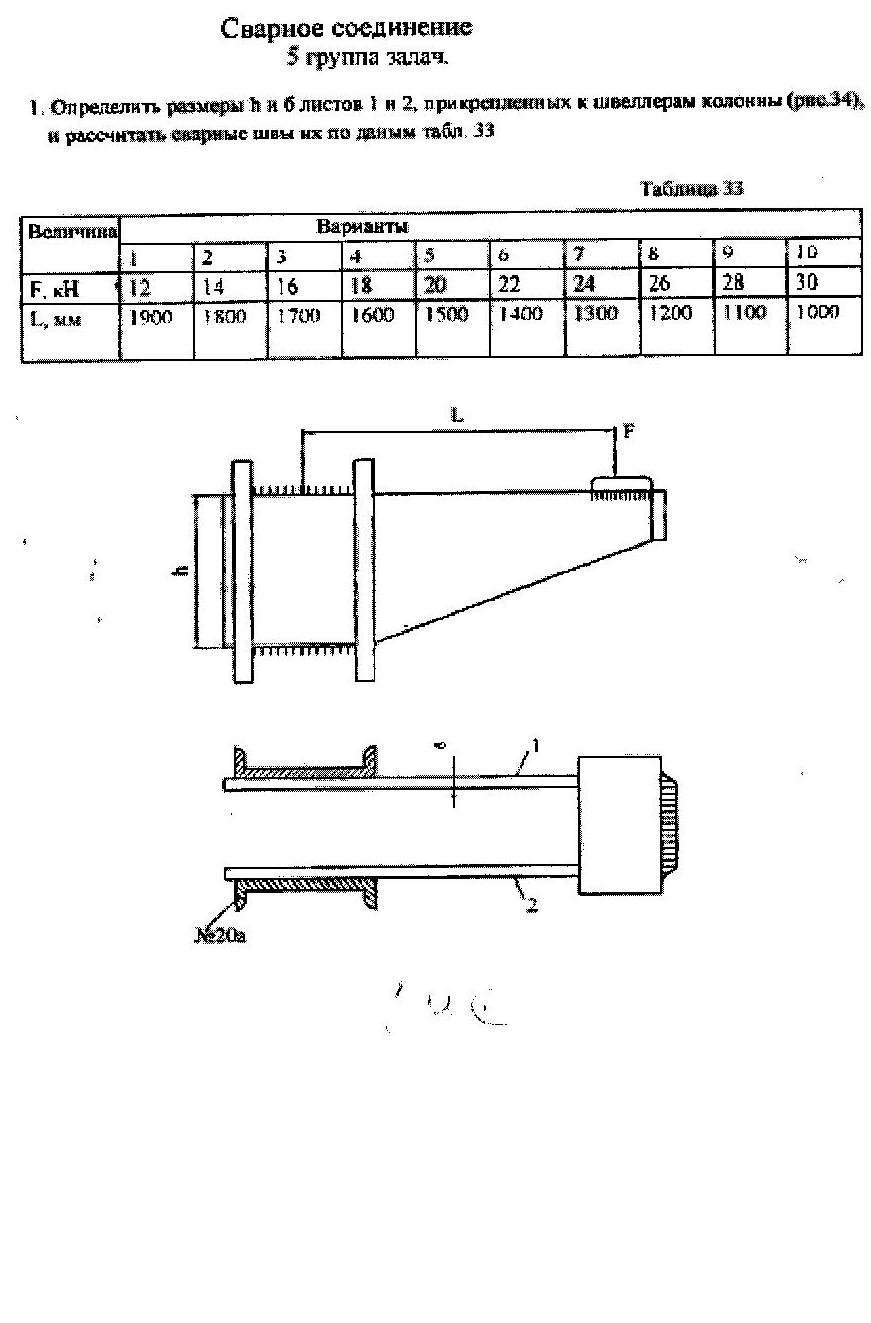

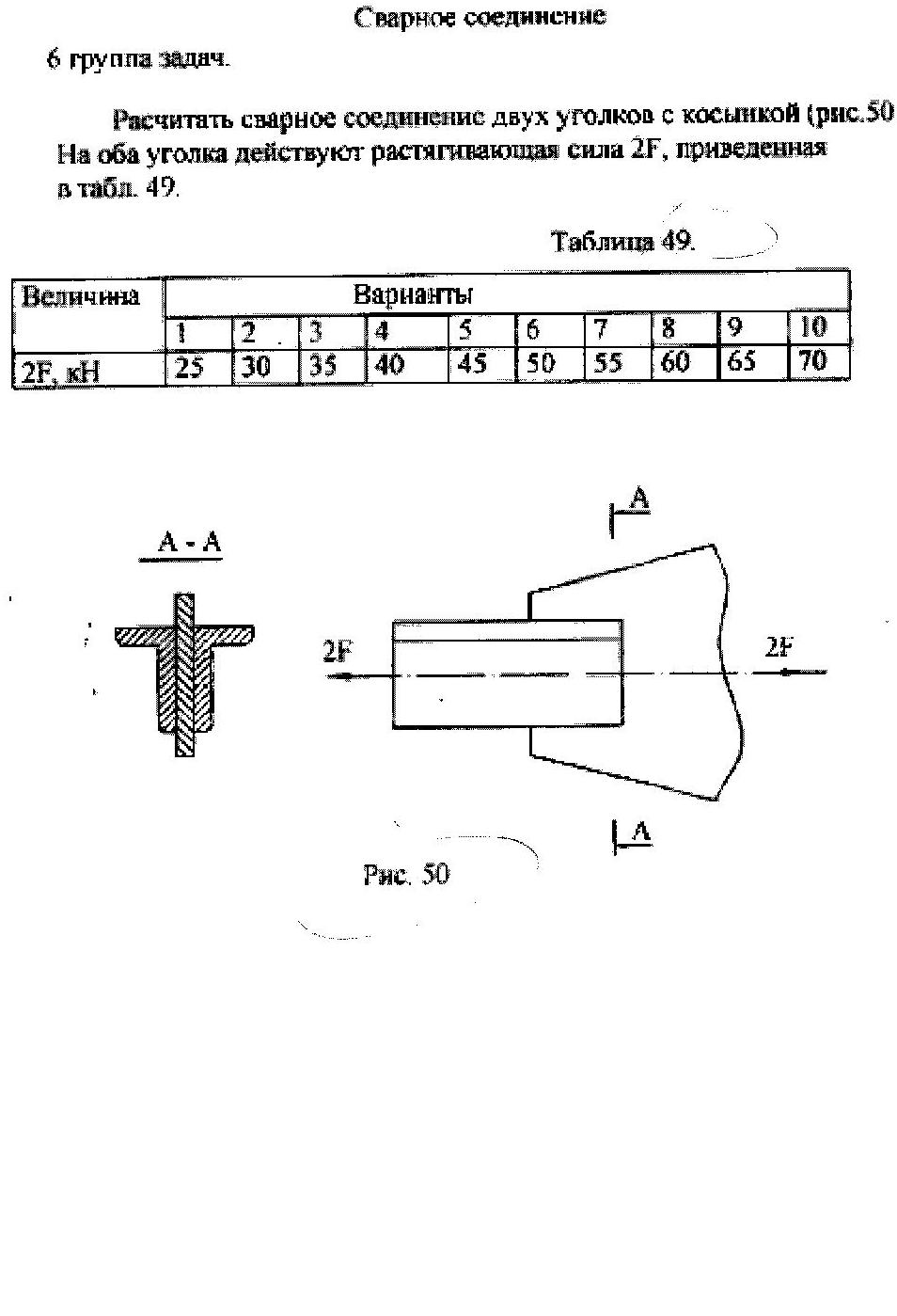

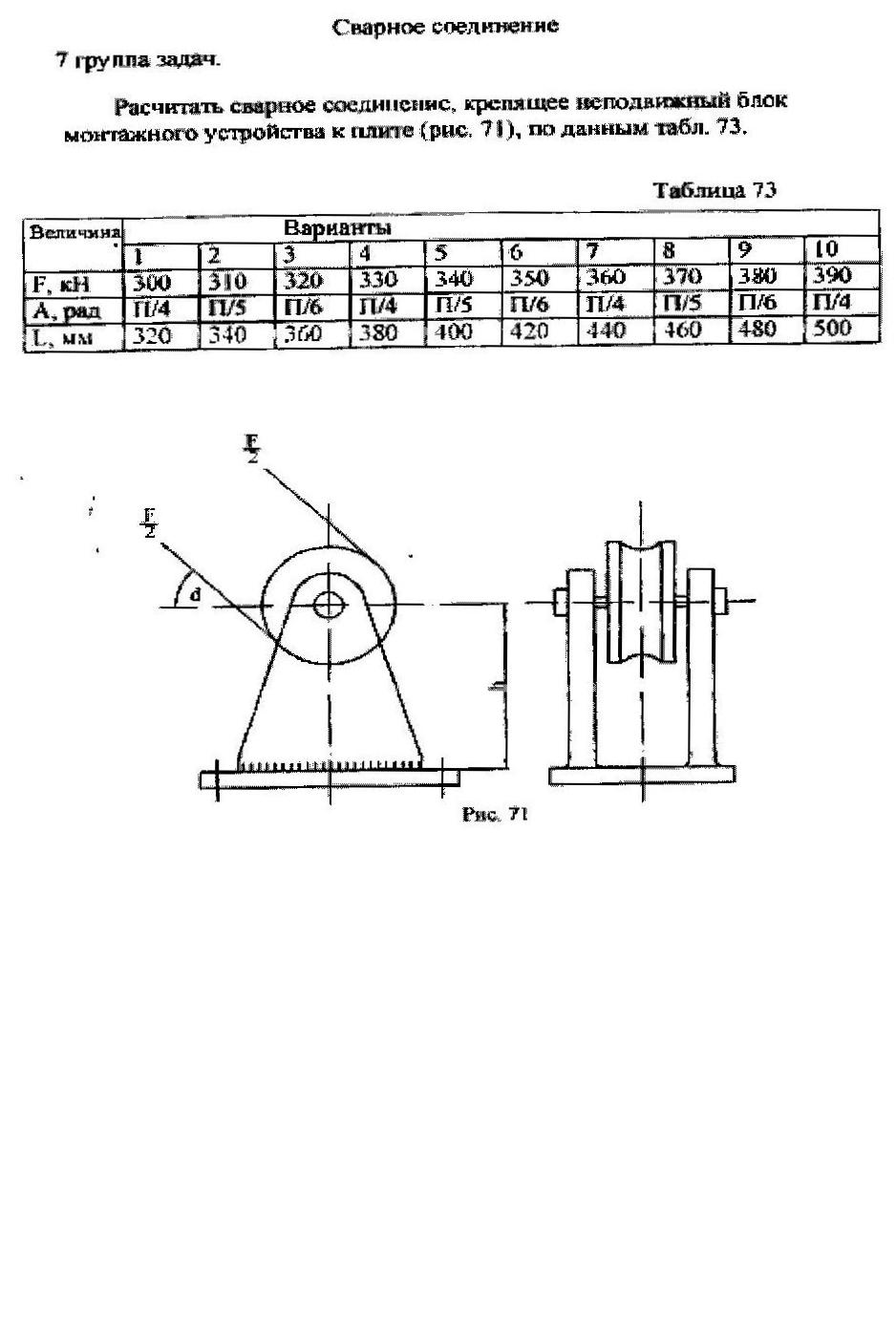

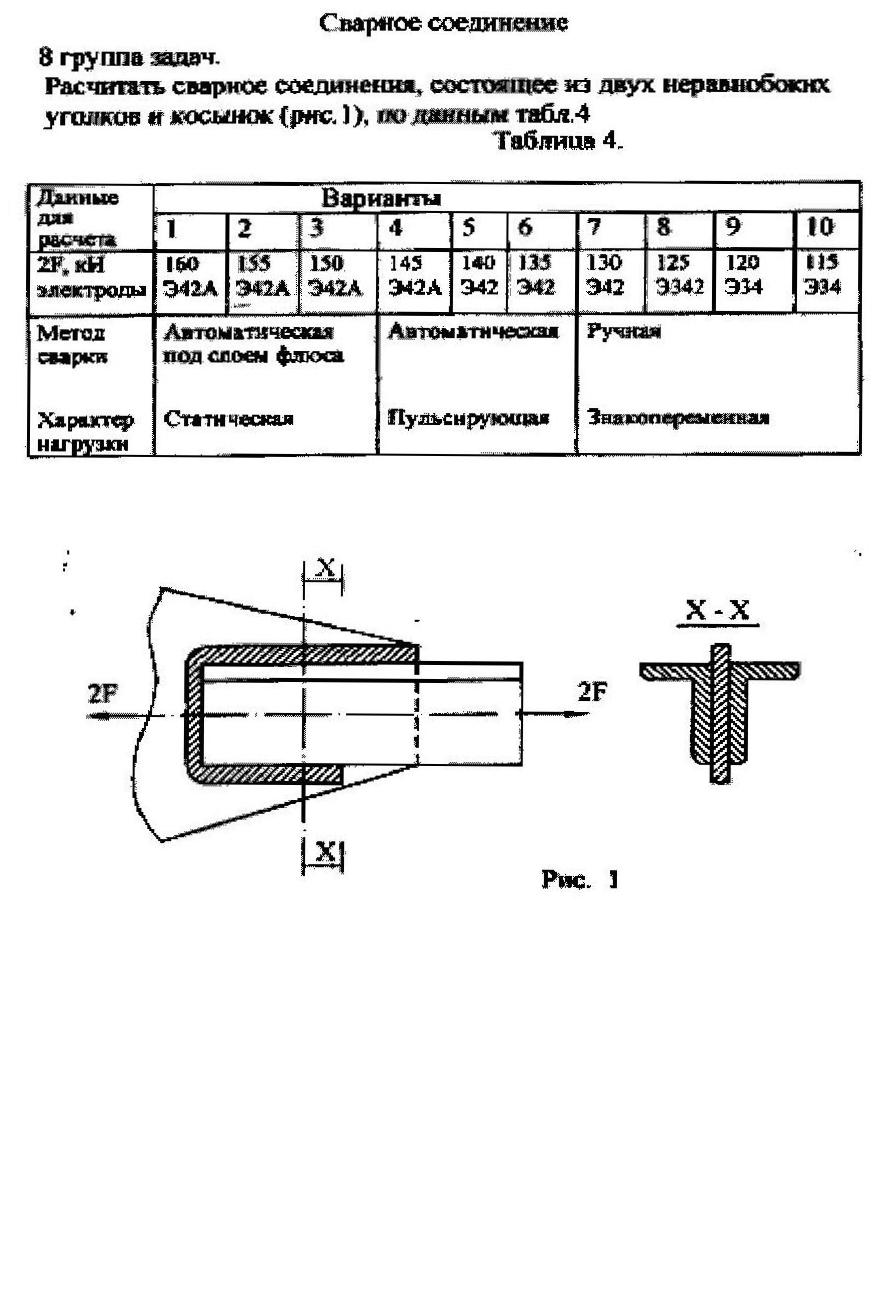

Методические указания состоят из пяти частей. Часть! - сварные соединения, часть 2 - резьбовые соединения, часть 3 - ременные передачи, часть 4 - цепные передачи, часть 5 - червячные передачи.

Проработав теоретический материал, в соответствии с методическими указаниями и выполнив контрольные работы студент получит достаточные знания по изучаемой дисциплине.

1. Соединения.

1.1.Неразъемное соединение

В процессе изготовления машины некоторые ее детали соединяют между собой, при этом образуются неразъемные или разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные и клеевые соединения, а также посадки с натягом.

Сварка это технологический процесс соединения металлических частей при сильном местном нагреве их до расплавленного или пластического состояния применением механического усилия. [2]

Основным требованием при проектировании сварных конструкций является обеспечение равнопрочности шва и соединяемых им деталей.

Основными критерием работоспособности сварных соединений является прочность.

Типы сварных швов:

Стыковые соединения

Соединения внахлестку

Тавровые соединения

Угловые соединения

1.1.1. Стыковые соединения

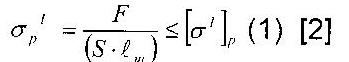

Расчет швов производят на растяжение или сжатие по сечению соединяемых деталей без учета утолщения шва. Условие прочности шва на растяжение

где

F-

растягивающая сила; S

- толщина шва (принимается равной толщине

детали);

![]() -длина

шва;

-длина

шва;

![]() -

расчетное и допускаемое напряжения на

растяжение

для шва;

-

расчетное и допускаемое напряжения на

растяжение

для шва;

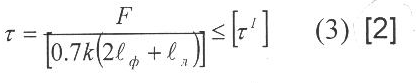

1.1.2. Нахлесточные соединения угловыми швами

Расчет угловых швов производят на срез по опасному сечению, совпадающему с биссектрисой прямого угла. Расчетная высота опасного сечения шва равна

кSin45°≈0,7к Условие прочности шва на срез

![]()

где т'сри [т ]'Ср - расчетное и допускаемое напряжения среза для шва; 1Ш -расчетная длина шва. В соединении лобовыми швами 1ш=21п, фланговыми швами 1ш=21фл.

1.1.3. Комбинированные соединения

Лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов.

Комбинированные соединения рассчитываются по формуле:

1.1.4. Тавровые соединения

Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может выполняться угловыми или стыковыми швами.

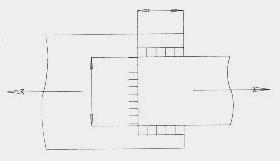

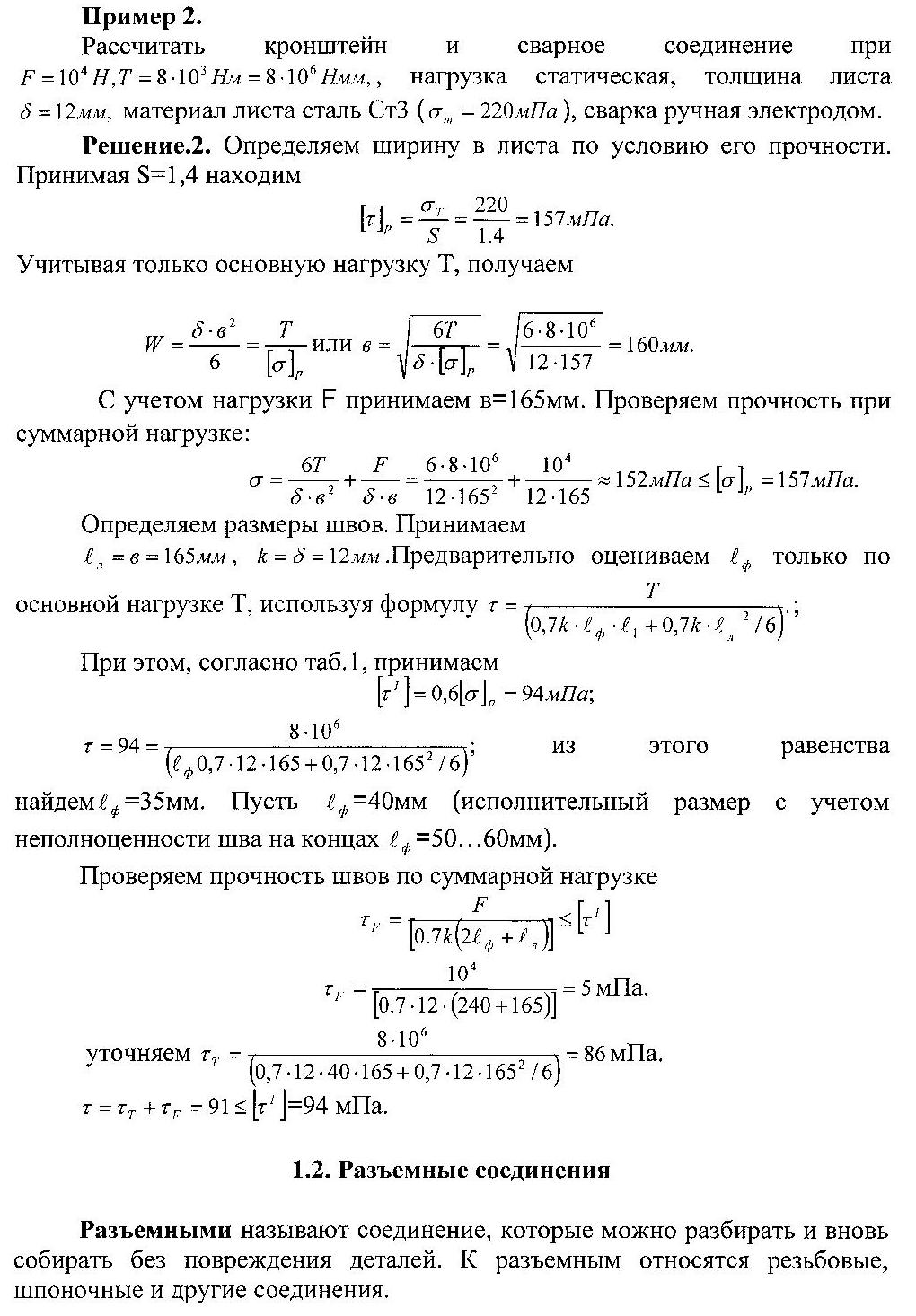

Пример расчета сварных соединений.

Рассчитать швы сварного соединения уголка размером 100x100x10 с косынкой при условии, что статическая сила действующая на уголок, Р= 200кН, материал уголка сталь Ст2.

Решение. Примем, что уголок приварен косынке угловыми фланговыми швами ручной дуговой сваркой электродами Э42.

Величину катета шва примем к = S = 10мм.

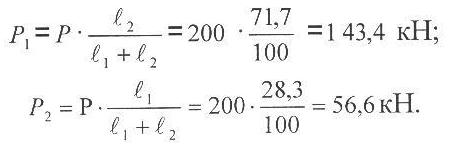

В соответствии с ГОСТ 8509 172 размеры 11= 28,3мм и 12=71,7мм. По формулам определим силы, действующие на швы:

Допускаемое

напряжение на растяжение для уголка

примем [![]() ]

= 140мПа .

]

= 140мПа .

Допускаемое напряжение на срез для швов [г;с] в соответствии с табл.1, примем

![]()

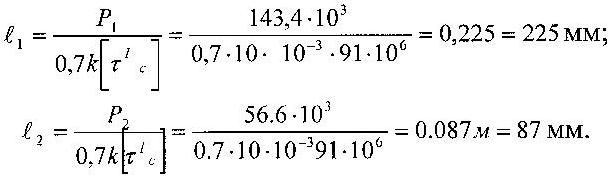

Теперь определим требуемые длины швов из расчета их на прочность

Таблица 1. Допускаемое напряжения для сварных швов при статической нагрузке.

Метод сварки |

Допускаемое напряжение |

||

При растяжении

|

При сжатии

|

При сдвиге (срезе)

|

|

Автоматическая, ручная электродами Э42А и Э50А, в среде защитного газа, контактная стыковая |

|

|

0.6 |

Ручная электродами обычного качества |

|

|

0.6 |

Контактная точечная |

- |

- |

0,5 |

Ниже указаны допускаемые напряжения при растяжении, сжатии, Изгибе для материала сварных швов металлоконструкций промышленных сооружений при постоянной нагрузке:

Сталь СтО; Ст2; СтЗ; Ст4; Ст5

Допускаемое напряжение, мПа 140 160 190

Примечание. [ = — допускаемое напряжение на растяжение для

материала соединяемых деталей при статических нагрузках. Для металлических конструкций запас прочности S=1.4...1,6.

«Курсовой проект»

Тема 2-14. По материалам тем теоретического курса выполняется работа по проектированию привода машин. Курсовой проект состоит из графической части ( сборочный чертеж и чертежи деталей) и расчетно- пояснительной записки.

Порядок выполнения изложен в Лит.: [15]. Полунина Л.П. Детали машин. Программа, содержание, методические указания и задания на курсовой проект. Актау.: АктГУ им. Ш.Есенова, 2004.

1. ОБЩИЕ СВЕДЕНИЯ О ДЕТАЛЯХ МАШИН

1.1 Общая классификация деталей машин, детали специального и общего назначения.

1.2. Машиностроительные материалы. Области применения чёрных металлов, цветных сплавов и пластмасс. Термические и термохимические способы повышения прочности материалов.

1.3. Основные критерии работоспособности и расчёта деталей машин. Прочность, жёсткость, износостойкость, надёжность. Влияние характера, величины, направления действующих сил, размеров, формы, степени точности обработки поверхности деталей на прочность. Циклы нагрузок деталей: статический, пульсирующий и симметричный.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН.

Неразъёмные соединения (заклёпочные, сварные, клеевые, прессовые, паяные). Области применения сварных соединений. Виды сварных соединений. Обозначение сварных швов на чертежах по стандарту, расчёт сварных швов на прочность при различных видах нагрузок.

2.2.1. Шпоночные и шлицевые. Области применения шпонок и шлицев, а также их проверочный расчёт и подбор по стандарту.

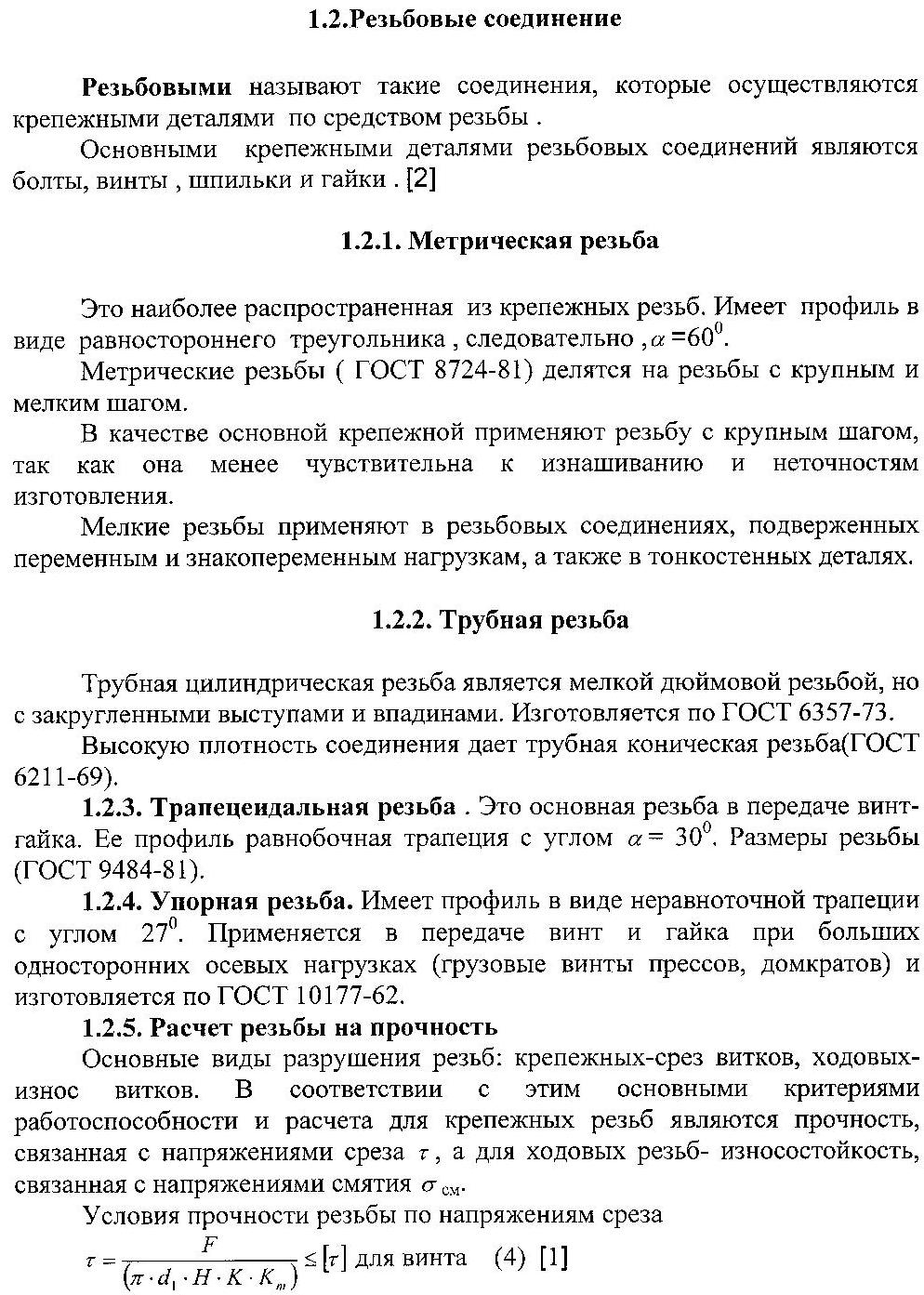

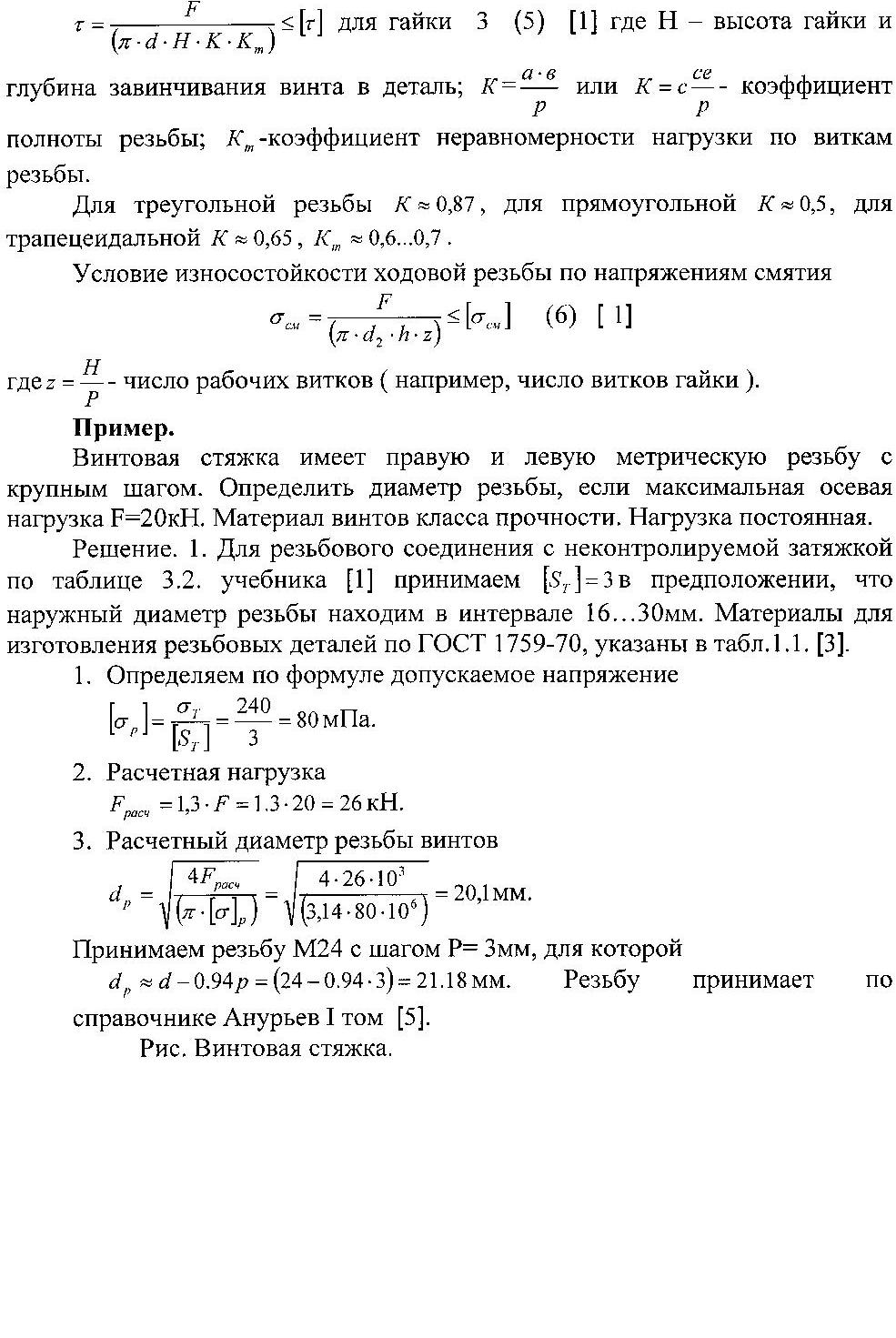

2.2.2. Резьбовые соединения. Классификация резьбовых соединений по назначению и геометрической форме. Ходовые и крепёжные резьбы, основные виды деталей резьбовых соединений (болт, винт, шпилька, гайка, шайба), способы изготовления и выбор по стандарту.

МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ.

3.1 Основные понятия, определения; характеристики (мощность, быстроходность, к.п.д. и передаточное число). Повышающие и понижающие передачи, одноступенчатые и многоступенчатые передачи. Передачи с постоянными и переменными передаточными числами.

3.2 Фрикционные передачи.

Области применения, принцип действия, виды фрикционных передач, конструкции и материалы колёс. Определение усилий, действующих на валы, основы расчёта цилиндрических и конических передач.

3.3. Ременные передачи.

Конструкция, принцип действия, области применения, основные геометрические и кинематические характеристики. Силовые зависимости. Материалы и конструкции шкивов. Расчёты по тяговой способности подбор основных элементов передач по стандартам. Усилия, действующие на валы.

3.4. Цепные передачи.

Конструкция, область применения, достоинства и недостатки, критерии работоспособности и расчёта и выбора приводных цепей по стандарту.

3.5. Зубчатые передачи.

Виды зубчатых передач, их преимущества по сравнению с другими механическими передачами. Области применения. Материалы, используемые для изготовления зубчатых колёс. Виды и причины разрушения зубьев.

3.5.1. Цилиндрическая прямозубая передача. Основные геометрические параметры (модуль, число зубьев, диаметр колёс и т.д.). Методы расчёта зубьев на контактную прочность и напряжение изгиба.

3.5.2. Цилиндрическая косозубая, шевронная передачи. Особенности расчёта. и геометрические параметры.

3.5.3. Коническая прямозубая передача. Особенности конструкции и расчёта.

3.5.4. Расчётные и номинальные нагрузки, допускаемые напряжения. Усилия, действующие на валы цилиндрических прямозубых, косозубых и конических передач.

3.6. Червячные передачи. Устройство и работа. Достоинства и недостатки. Области применения. Выбор материала для изготовления червяка и червячного колеса. Причины и виды разрушения. Усилия, действующие в червячной передаче. Размеры и конструкции основных элементов червяка и колеса. К.п.д. и передаточное отношение червячной передачи. Методика расчёта на контактную прочность и изгиб. Тепловой расчёт закрытых червячных передач.

4. ОСИ, ВАЛЫ, ПОДШИПНИКИ, МУФТЫ, ПРУЖИНЫ

4.1. Оси и валы.

Конструкции и назначение. Принципиальное различие между валом и осью, методика расчета осей и валов. Определение допускаемых напряжений для заданных материалов и действительных коэффициентов запаса прочности оси и вала. Влияние формы и размеров детали, а также степени точности обработки поверхности на прочность осей и валов.

4.2. Подшипники скольжения.

Основные типы и конструкции. Достоинства и недостатки. Области применения. Материалы, применяемые для изготовления отдельных элементов подшипников. Критерии их работоспособности и основы расчета на износостойкость и теплостойкость.

4.3. Подшипники качения.

Основные типы и конструкции. Преимущество и недостатки. Методика подбора подшипников по стандарту и определения срока службы подшипников при проверочном расчете для прямозубых, косозубых, конических, зубчатых и червячных передач. Особенности посадок колес подшипников на вал в корпусе.

4.4. Муфты.

Классификация муфт, основы выбора типа муфт по нормам. Основы проверочных расчетов. Области применения всех видов муфт: глухих подвижных (жестких и упругих), сцепных (кулачковых и фрикционных) и т.д.

4.5. Пружины.

Классификация по виду нагрузок и форме. Области применения отдельных видов пружин. Материал пружин. Расчет витых пружин растяжения и сжатия.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ КУРСОВОГО ПРОЕКТА.

В итоге изучения курса «Детали машин» студент выполняет курсовой проект, содержанием которого является проектирование простейших приводов общего назначения.

Цель работы: привить будущим инженерам элементарные навыки конструирования, подготовив их тем самым к выполнению курсовых проектов по специальным дисциплинам.