- •«Утверждаю»

- •Учебно – методический комплекс

- •Зав. Кафедрой _____________________________ г.Б.Тулеугалиева

- •Содержание

- •1. Общие сведения

- •1.6. Политика и процедура курса :

- •2. Программа

- •2.4. Содержание дисциплины

- •Тема 1. Введение (1час)

- •Тема 2. Основы конструирования механизмов и машин (2часа)

- •Практические занятия

- •2.5 Информация по оценке знаний студента:

- •Раздел 3. Глоссарий

- •Раздел 4. Краткий конспект лекций

- •Тема 1. Введение.

- •Тема 2. Общие принципы проектирования и конструирования механизмов

- •Тема 3. Соединения. Общие сведения

- •Тема 4. Сварные соединения.

- •Тема 5. Резьбовые соединения

- •1.Общие сведения о резьбовых соединениях.

- •2.Типы и виды резьб

- •В крепежной метрической резьбе силы трения на 15 … 20% больше, чем в ходовых резьбах.

- •Тема 6. Механические передачи. Общие сведения

- •1. Основные понятия о передачах. Назначение передач и их

- •2. Основные силовые и кинематические соотношения

- •Тема 7. Ременные передачи

- •Расчет ременных передач

- •Скольжение ремня. Передаточное число

- •Тема 8. Цепная передача

- •Тема 10.Коническая прямозубая передача

- •Тема 11. Червячные передачи

- •1.Общие сведения

- •2. Достоинства и недостатки червячных передач

- •Недостатки:

- •1) Низкий кпд;

- •3.Типы червяков

- •4. Материалы и конструкции червяков и червячных колес

- •5.Расчет червячных передач

- •Червячные редукторы

- •Тема 12. Валы и оси.

- •1.Общие сведения.

- •3. Материалы валов и осей.

- •4.Расчет валов и осей.

- •Расчет подшипников скольжения.

- •2.Подшипники качения.

- •Тема 14. Механические муфты. Назначение и классификация муфт.

- •Раздел 5. Методические материалы и рекомендации для

- •«Определение величины допускаемых нагрузок на швы сварных соединений».

- •4. Порядок выполнения отчета о лабораторной работе.

- •4. Порядок выполнения отчета о лабораторной работе.

- •2. Геометрические параметры конического прямозубого колеса.

- •4. Порядок выполнения отчета о лабораторной работе.

- •Цель работы.

- •1. Соединения.

- •1.1.Неразъемное соединение

- •Объём и содержание курсового проекта.

- •Некоторые методические указания по проектированию привода. Расчёт привода.

- •Расчёт редуктора.

- •Указания к заданиям.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – коническое колесо и вал конической шестерни. Задание №2.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №3.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый вал редуктора и зубчатое колесо. Задание №4.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №5.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №6.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №7.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый шкив клиноременной передачи и вал конической шестерни. Задание №8.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №9.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №10.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо.

- •Раздел 6. Методические рекомендации по срс

- •6.1 График выполнения и сдачи заданий

- •Раздел 8. Контрольно – измерительные средства

- •Раздел 9.

Раздел 5. Методические материалы и рекомендации для

лабораторных и практических занятий

ЛАБОРАТОРНАЯ РАБОТА №1.

«Определение величины допускаемых нагрузок на швы сварных соединений».

ЦЕЛЬ РАБОТЫ:

По натурным образцам научиться определять виды сварных швов, их параметры, допускаемые нагрузки при различных схемах нагружения, а также составлять сборочные чертежи сварных конструкций.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

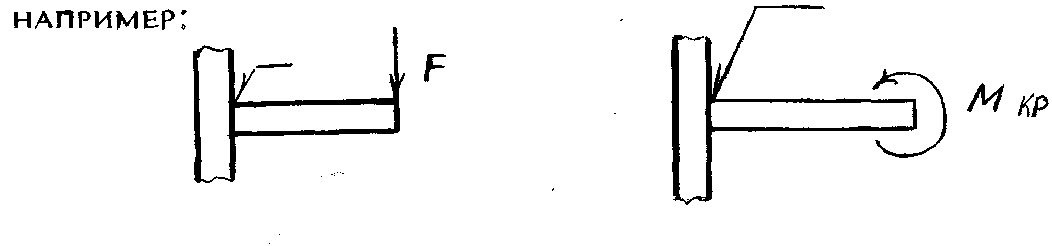

Выполняется эскиз сварного соединения с натуры, на котором указываются виды нагружения(растягивающая или сжимающая силы, крутящий или изгибающий моменты)

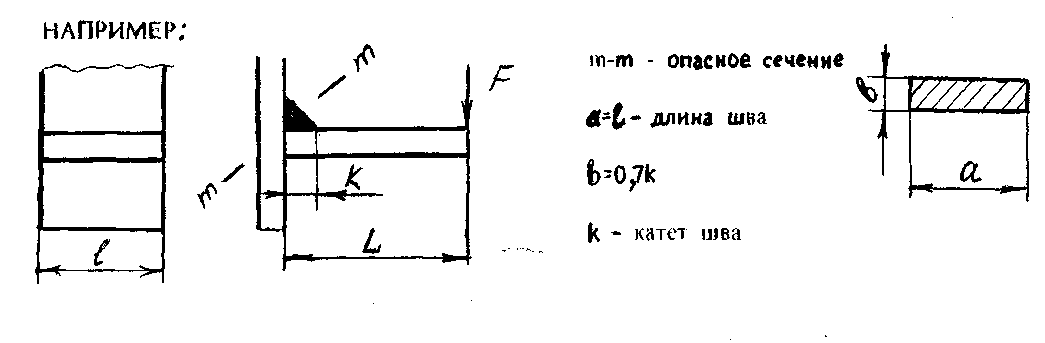

2. Определяется вид сварного шва, место расположения и вид опасного сечения при данной схеме нагружения, размеры опасного сечения, катет и длина швов.

Сила, приложенная на расстоянии L от сварного шва, создает изгибающий момент Мизг = FхL, под действием которого шов может разрушиться в сечении m-m.

3.

По справочной литературе определяются

необходимые для данной схемы нагружения

допускаемые напряжения![]() в

зависимости от материала деталей

сварного соединения.

в

зависимости от материала деталей

сварного соединения.

4. Определяются расчетом допускаемые нагрузки [F].

5. Составляется сборочный чертеж и спецификация конструкции

РАСЧЕТНЫЕ ЗАВИСИМОСТИ:

а) при растяжении

![]() где

А - площадь опасного сечения

где

А - площадь опасного сечения

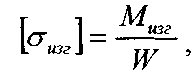

б) при действии изгибающего момента

где

W

— момент сопротивления опасного сечения

изгибу.

где

W

— момент сопротивления опасного сечения

изгибу.

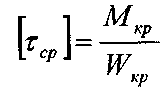

в) при нагружении крутящим моментом

,

где WKp

- момент сопротивления опасного сечения

кручению

,

где WKp

- момент сопротивления опасного сечения

кручению

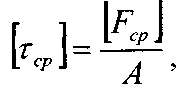

г) при сдвиге и срезе:

где

А - площадь опасного сечения.

где

А - площадь опасного сечения.

ЛАБОРАТОРНАЯ РАБОТА №2.

«Изучение приводных цепей».

ЦЕЛЬ РАБОТЫ:

Изучение конструкций цепей, принципа их работы, определение параметров, расчет и подбор цепей для приводов машин.

ОБЩИЕ СВЕДЕНИЯ О ПРИВОДНЫХ ЦЕПЯХ.

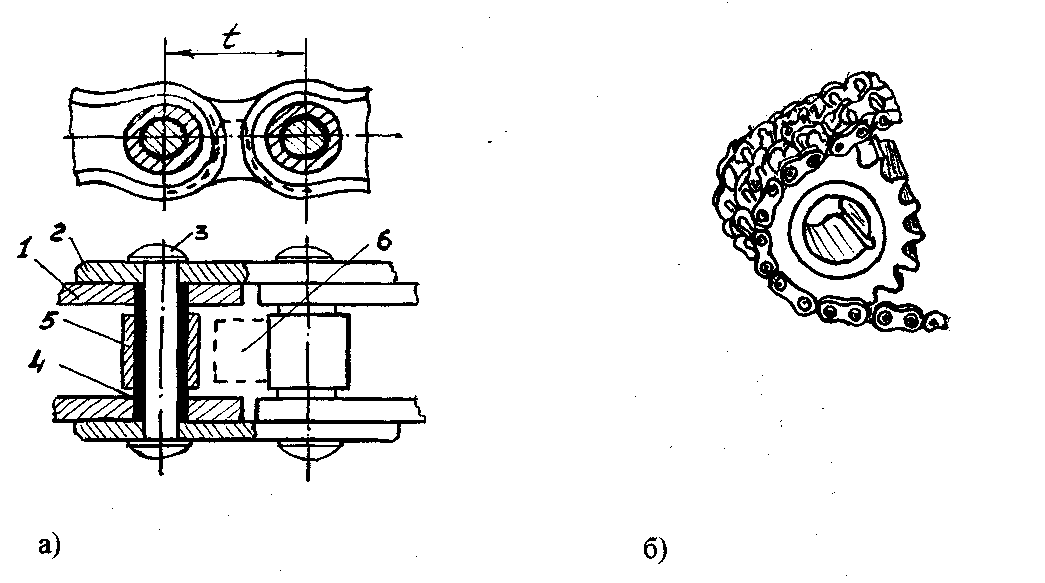

1. Основными типами современных приводных цепей являются шарнирные роликовые, втулочные и зубчатые цепи. Цепи изготовляются одно- и многорядные. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка.

Рис.1

Роликовая цепь изображена на рис. 1:

а) однорядная б) двухрядная

Здесь валик 3 запрессован в отверстие внешнего звена 2, а втулка 4 в отверстие внутреннего звена 1 . Втулка на валике и ролик 5 на втулке могут свободно поворачиваться. Зацепление цепи с зубом звездочки 6 происходит через ролик. Применение втулки позволяет распределить нагрузку по всей длине валика и этим уменьшить износ шарнира.

Перекатывание ролика по зубу звездочки частично заменяет трение скольжения, трением качения, что снижает износ зубьев. Роликовые цепи применяют при окружных скоростях до 20 м/с. Наряду с однорядными, изготовляют двух-, трех и четырехрядные цепи. Многорядные цепи позволяют увеличить нагрузку почти пропорционально числу рядов. Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика «5». Вследствие этого износ цепи и звездочек увеличивается, но снижается масса и стоимость цепи.

Для изготовления пластин цепей рекомендуется применять стали: 45; 45Х; и др., для валиков, вкладышей и роликов, стали 15, 20, 20Х и др. Детали шарниров цепей в большинстве случаев цементируют, что повышает их износостойкость.

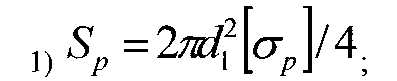

ОПРЕДЕЛЕНИЕ РАСЧЁТНОЙ НАГРУЗКИ.

В соответствии с нормами Гостехнадзора цепи рассчитываются только на разрыв, влияние же изгиба учитывается понижением допускаемого напряжения при расчетах:

где Sp - расчетная разрушающая нагрузка в кгс;

![]() -

диаметр втулки в см;

-

диаметр втулки в см;

![]() -

допускаемое напряжение на разрыв,

берется равным 200 - 250 кгс/см2.

-

допускаемое напряжение на разрыв,

берется равным 200 - 250 кгс/см2.

2. Ушко внутренней пластины на растяжение (упрощенная формула):

![]()

h - ширина пластины, см;

![]() -

диаметр втулки, см;

-

диаметр втулки, см;

![]() -

толщина внутренней пластины, см;

-

толщина внутренней пластины, см;

![]() -

допускаемое напряжение на растяжение

= 600 кгс/см

-

допускаемое напряжение на растяжение

= 600 кгс/см

3. Наружные пластины на смятие:

![]()

d - диаметр валика, см;

∆1- толщина наружной пластины, см;

![]() -

допускаемое напряжение на смятие = 900

кгс/см2

-

допускаемое напряжение на смятие = 900

кгс/см2

4. Валик на срез:

d

- диаметр валика, см![]()

![]() -

допускаемое напряжение на срез = 400

кгс/см2

-

допускаемое напряжение на срез = 400

кгс/см2

5. Шарнир на износ;

![]()

Р - удельное давление в шарнире цепи, кгс/см2

dm - диаметр шарнира цепи;

Ввн - ширина цепи между внутренними пластинками, см;

[Р] - допускаемое удельное давление, принимается равным 250 кгс/см2;

ВЫБОР ЦЕПЕЙ, ОПРЕДЕЛЕНИЕ ТИПА И РАЗМЕРОВ.

При проектировании приводов тип и размеры цепи выбираются по ГОСТу, для этого по заданной рабочей (расчетной) нагрузке Sp, определяют разрушающую нагрузку.

![]()

где П - коэффициент запаса прочности цепи.

Запас прочности цепи выбирают в зависимости от условий (режима) работы и конструкции цепи. Значения П приведены в таблице:

полученной

величине разрушающей нагрузки определяют

тип цепи.

полученной

величине разрушающей нагрузки определяют

тип цепи.

МЕТОДИКА ВЫПОЛНЕНИЯ И ОФОРМЛЕНИЯ РАБОТЫ.

В лаборатории имеются цепи различных типов. Каждый студент, получив образец должен сделать следующее:

1. Определить тип цепи.

2. Вычертить эскиз элементов цепи со всеми необходимыми сечениями и размерами.

3. По результатам замеров образца произвести необходимые расчеты и определить разрушающую нагрузку.

4. По полученным данным произвести подбор цепи по ГОСТу и записать ее условное обозначение.

ЛАБОРАТОРНАЯ РАБОТА №3.

«Изучение зубчатых редукторов и определение основных

параметров по натурным образцам».

ЦЕЛЬ РАБОТЫ:

изучение конструкции, принципа работы редукторов, назначение его деталей, составление кинематической схемы конкретного редуктора, определение параметров початых нар по замерам и расчету. Изучение конструкции валов и подшипников и способы их соединения, определение посадок и зазоров.

Общие сведения о редукторах и основы теории.

Зубчатые передачи, используемые в качестве самостоятельных агрегатов для изменения угловых скоростей и моментов вращения, называются редукторами. Редуктор - это понижающая передача, т.е. у редуктора угловая скорость вращения ведущего вала больше угловой скорости ведомою вала на общее передаточное число редуктора. В зависимости от схемы и типа пере дачи, редукторы подразделяются на одно- и многоступенчатые цилиндрические прямозубые, цилиндрические косозубые; конические, червячные и комбинированные.

Пример обозначения редуктора по ГОСТ 214226-75:

ЦУ - 200 - 2,5 - 12У2 - цилиндрический горизонтальный одноступенчатый узкий с межосевым расстоянием 200 мм, передаточным числом 2,5, вариант сборки 12. климатическое исполнение для умеренного типа климата, категория размещения 2.

Пример обозначения редуктора по ГОСТ 20758-75:

Ц2У - 200 - 12КУ2 - цилиндрический горизонтальный двухступенчатый узкий с межосевым расстоянием тихоходной ступени 200 мм, номинальным передаточным числом 25, вариантом сборки 12, коническим конном выходного вала, климатического исполнения «У» и категории размещения 2

Ц2У — 200 — 25 - 12МУ2 - то же, но с концом выходного вала в виде части зубчатой муфты.

Ц2У - 200 - 25 - 14АУ2 - то же, но с концом тихоходного вала для присоединения приборов управления, автоматики и вариантом сборки 14

Ц2У — 200 — 25 — 16ПУ2 - то же, с полным валом и вариантом сборки 16.

Пример обозначения коническо-цилиндрических редукторов (ТУ24-9-286-72):

КЦ1 - 200 - II - 2ЦУ2 - горизонтальный двухступенчатый с исполнением по передаточному числу И, вариант сборки 2, с цилиндрическим концом тихоходного вала, климатическою исполнения У и категории размещения 2.

Пример обозначения редуктора но ГОСТ 13563-68:

РЧУ -160-40-4-2-1- редуктор червячный универсальный с межосевым расстоянием 160 мм, передаточным числом 40, выполненным но схеме сборки 4, исполнение 2 по расположению червячной пары (с верхним червяком), исполнение I по способу крепления (без лап).

РЧУ - 160 - 40 - 1 - 2 - то же, но с нижним червяком и лапами.

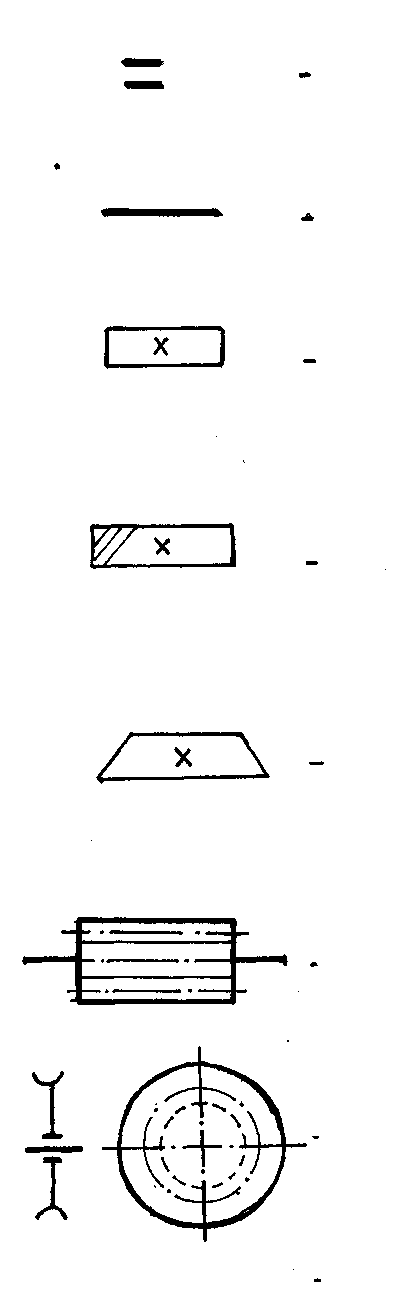

Примеры обозначения элементов редукторов на кинематических схемах:

Подшипник

Вал

Цилиндрическое прямозубое колесо

Цилиндрическое косозубое колесо

Коническое прямозубое колесо

Червячный вал

Червячное колесо

|

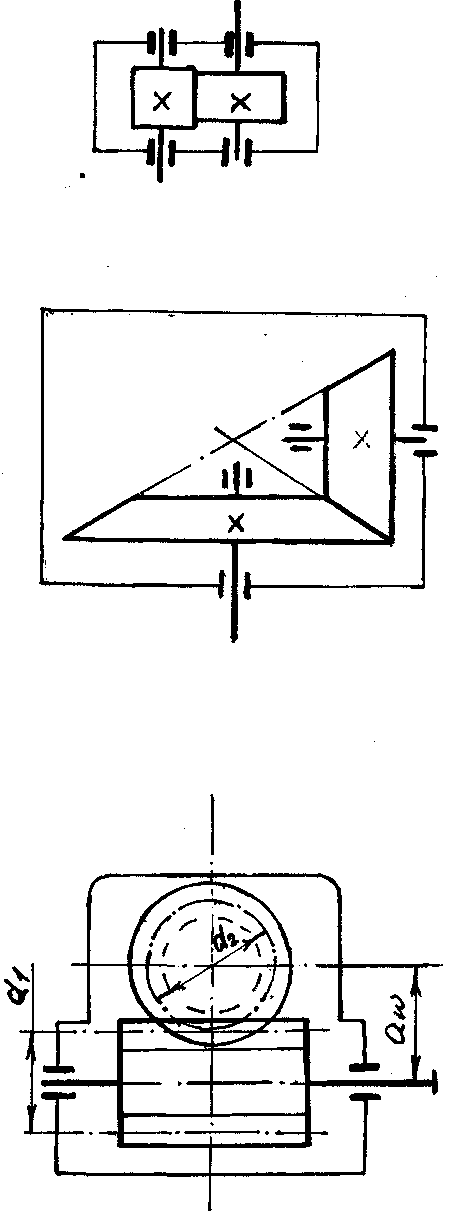

Цилиндрический прямозубый редуктор

Конический прямозубый редуктор

Червячный редуктор |

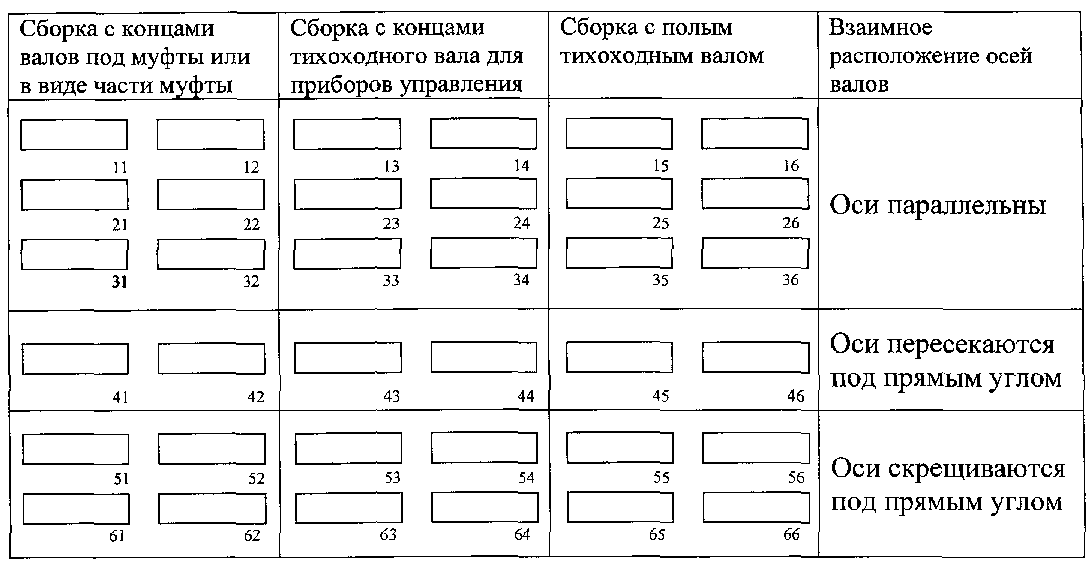

Обозначение вариантов сборки редукторов / ГОСТ 20373 -74 /

Оборудование и инструменты для выполнения работ:

Натурные модели редукторов, инструменты для разборки и сборки, штангенциркуль, масштабная линейка, штатнгензубомер, щуп.

Порядок выполнения работы.

1. Изучить конструкцию корпуса и назначение деталей, наметить план разборки редуктора. Провести внешний осмотр и установить вариант вариант сборки редуктора по

ГОСТ 20373-74.

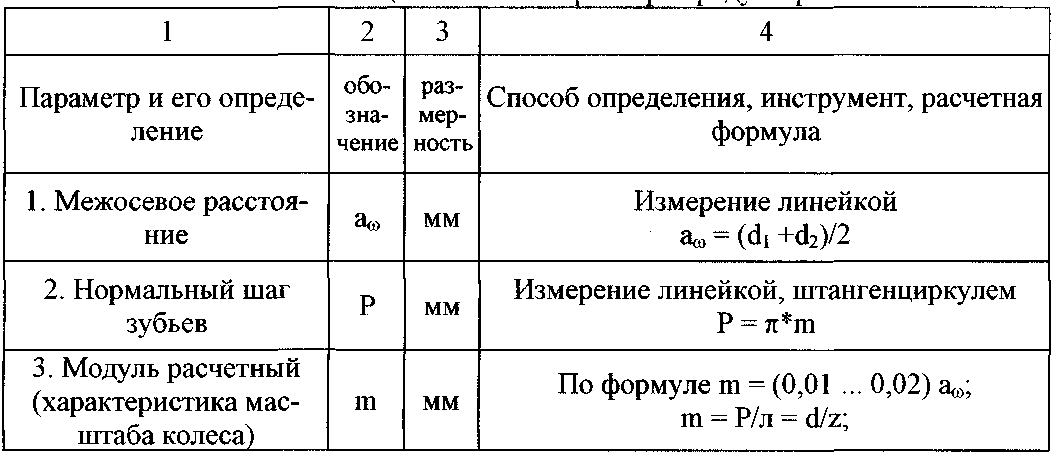

2. При разборке редуктора вначале освободить крышку от соединительных болтов, снять крышку и крышки подшипниковых узлов. Ознакомиться с внутренним устройством редуктора. Указать способ смазки зубчатых колес и подшипников. Снять валы редуктора с деталями и подшипниками установленными на них.

3. Составить и вычертить в масштабе кинематическую схему редуктора.

4. Путем замеров и расчетов, определить основные размеры и параметры зубчатого зацепления. Геометрические параметры зубчатого колеса в буквенном обозначении показать на чертеже колеса, выполненном в произвольном масштабе. Результаты замеров и расчетов свести в таблицу, (см. Пример выполнения л.р.).

5. По полученным данным составить характеристику редуктора, сравнить с параметрами других однотипных редукторов по ГОСТу.

6. Составить схему сборки, произвести сборку до установки крышки. Проверить качество / плавность хода/ зацепление колес, установить крышку и закрепить ее болтами.

Приложения.

1. Некоторые справочные данные.

1.1. Межосевое расстояние и модуль цилиндрических зубчатых передач.

Межосевое расстояние аW, округляют до ближайшего значения по СТ СЭВ 229-75 /в мм/:

1 ряд 40, 50, 63, 80, 100, 125,160, 206, 315, 400, 500, 630, 800, 1000;

2 ряд 71, 90, 112, 140, 180, 224, 280, 355, 450, 560, 710, 900.

Модуль m выбирается в интервале (0,01 0,02) а^ по СТ СЭВ 310-76 в мм.

1 ряд: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25.

2 ряд: 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22.

1.2. Номинальные передаточные числа цилиндрических зубчатых передач /по СТ СЭВ 221-75/.

1 ряд:1,00 1,25 1,60 2,00 2,50 3,15 4,00 5,00 6,30 10,00 12,50.

2 ряд: 1,12 1,40 1,80 2,24 2,80 3,55 4,50 5,60 7,10 8,00 9,00 11,20. двухступенчатых: 6,3 8,0 10,0 12,5 16,0 20,0 25,0 31,5 40 60 трехступенчатых: 31,5 40 50 63 80 100 125 160 200 250 315 400

Примечание: окончательно устанавливаемое после выбора чисел зубьев колес передаточное число не должно отличаться от номинального более, чем на 2,5% при и < 4,5 и при и > 4,5.

1.3. Модули «т» цилиндрических червячных передач в мм по ГОСТ 196.72-74

1 ряд: 2,0 2,5 3,15 4,0 5,0 6,3 8 10 12,5 16 20

2 ряд: 3 3,5 6,0 7,0 12

1.4. Коэффициенты диаметра червяка q 1ряд:8, 10,12,5 16 20 25.

2 ряд: 7,1 9 11,2 14 18 22.

1.5. Передаточные отношения червячных передач по ГОСТ 2144-66 8, 10, 12,5 16 20 25 31,5 40 50 63 80

ЛИТЕРАТУРА:

1. Иванов М.Н. «Детали машин» М.: Высшая школа, 1984г.

2. Иванов М.Н. «Детали машин. Курсовое проектирование» М.: Высшая школа, 1984г.

3. Анурьев В.И. «Справочник конструктора машиностроителя» М. Машиностроение, 1982г.

ЛАБОРАТОРНАЯ РАБОТА №3.1.

«Цилиндрическая прямозубая передача».

1. Цилиндрическая прямозубая передача состоит из пары цилиндрических зубчатых прямозубых колес, у которых зубья располагаются по образующей делительного цилиндра. Основные преимущества зубчатых передач: высокая нагрузочная способность, малые габариты, большая долговечность и надежность работы, постоянство передаточного отношения и др. Вследствии этого зубчатые передачи широко распространены во всех отраслях машиностроения. Из всех разновидностей зубчатых передач наибольшее распространение имеют передачи с цилиндрическими колесами.

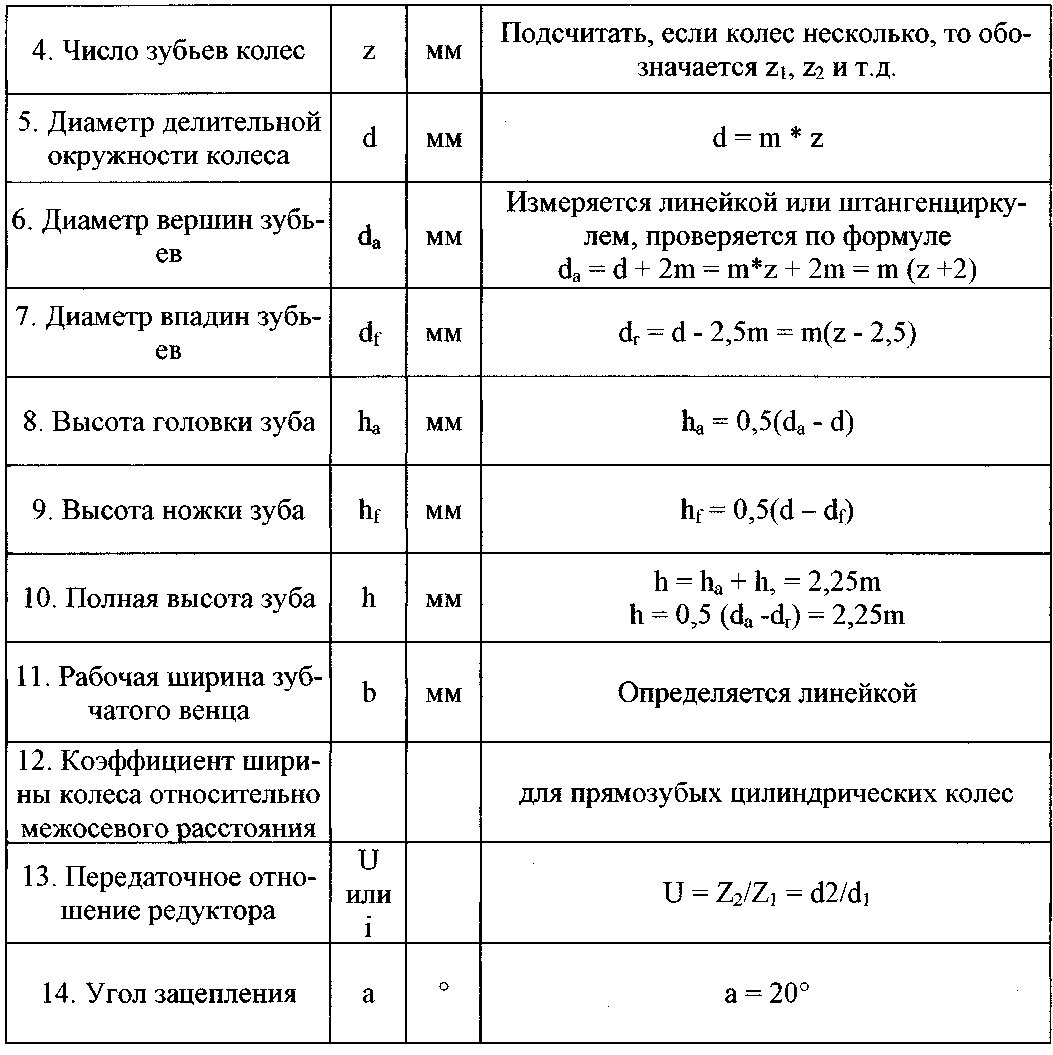

2. Геометрические параметры цилиндрического прямозубого зубчатого колеса.

Рис1.

3. Таблица основных параметров редуктора

.

.