- •«Утверждаю»

- •Учебно – методический комплекс

- •Зав. Кафедрой _____________________________ г.Б.Тулеугалиева

- •Содержание

- •1. Общие сведения

- •1.6. Политика и процедура курса :

- •2. Программа

- •2.4. Содержание дисциплины

- •Тема 1. Введение (1час)

- •Тема 2. Основы конструирования механизмов и машин (2часа)

- •Практические занятия

- •2.5 Информация по оценке знаний студента:

- •Раздел 3. Глоссарий

- •Раздел 4. Краткий конспект лекций

- •Тема 1. Введение.

- •Тема 2. Общие принципы проектирования и конструирования механизмов

- •Тема 3. Соединения. Общие сведения

- •Тема 4. Сварные соединения.

- •Тема 5. Резьбовые соединения

- •1.Общие сведения о резьбовых соединениях.

- •2.Типы и виды резьб

- •В крепежной метрической резьбе силы трения на 15 … 20% больше, чем в ходовых резьбах.

- •Тема 6. Механические передачи. Общие сведения

- •1. Основные понятия о передачах. Назначение передач и их

- •2. Основные силовые и кинематические соотношения

- •Тема 7. Ременные передачи

- •Расчет ременных передач

- •Скольжение ремня. Передаточное число

- •Тема 8. Цепная передача

- •Тема 10.Коническая прямозубая передача

- •Тема 11. Червячные передачи

- •1.Общие сведения

- •2. Достоинства и недостатки червячных передач

- •Недостатки:

- •1) Низкий кпд;

- •3.Типы червяков

- •4. Материалы и конструкции червяков и червячных колес

- •5.Расчет червячных передач

- •Червячные редукторы

- •Тема 12. Валы и оси.

- •1.Общие сведения.

- •3. Материалы валов и осей.

- •4.Расчет валов и осей.

- •Расчет подшипников скольжения.

- •2.Подшипники качения.

- •Тема 14. Механические муфты. Назначение и классификация муфт.

- •Раздел 5. Методические материалы и рекомендации для

- •«Определение величины допускаемых нагрузок на швы сварных соединений».

- •4. Порядок выполнения отчета о лабораторной работе.

- •4. Порядок выполнения отчета о лабораторной работе.

- •2. Геометрические параметры конического прямозубого колеса.

- •4. Порядок выполнения отчета о лабораторной работе.

- •Цель работы.

- •1. Соединения.

- •1.1.Неразъемное соединение

- •Объём и содержание курсового проекта.

- •Некоторые методические указания по проектированию привода. Расчёт привода.

- •Расчёт редуктора.

- •Указания к заданиям.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – коническое колесо и вал конической шестерни. Задание №2.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №3.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый вал редуктора и зубчатое колесо. Задание №4.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №5.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №6.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №7.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый шкив клиноременной передачи и вал конической шестерни. Задание №8.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №9.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №10.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо.

- •Раздел 6. Методические рекомендации по срс

- •6.1 График выполнения и сдачи заданий

- •Раздел 8. Контрольно – измерительные средства

- •Раздел 9.

3. Материалы валов и осей.

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации.

Для большинство валов применяют термически обработанные стали 45 и 40Х, а для ответственных конструкций сталь 40ХН, 30ХГТ и др. Валы из этих сталей подвергают улучшению или поверхностной закалке ТВЧ.

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготавливают из цементируемых сталей 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей типа 39Х2МЮА и др. Наибольшую износостойкость имеют хромированные валы.

Обычно валы подвергают токарной обработке с последующим шлифованием посадочных поверхностей и цапф. Иногда посадочные поверхности и галтели полируют или упрочняют поверхностным наклепом (обработка шариками или роликами).

4.Расчет валов и осей.

При работе, валы и вращающиеся оси, даже при постоянной внешней нагрузке испытывают знакопеременные напряжения изгиба симметричного цикла, следовательно, возможно усталостное разрушение валов и вращающихся осей. Практика показывает, что разрушение валов быстроходных машин обычно происходит в результате усталости материала.

Для окончательного расчета вала необходимо знать его конструкцию, тип и расположение опор, места приложения внешних нагрузок. Вместе с тем подбор подшипников можно осуществить только когда известен диаметр вала. Поэтому расчет валов выполняется в два этапа: предварительный (проектный) и окончательный (проверочный).

Предварительный расчет валов. Проектный расчет производится только на кручение, причем для компенсации напряжений изгиба и других неучтенных факторов принимают значительно пониженные значения допускаемых напряжений кручения, например для выходных участков валов редукторов [τк]=(0,025...0,03)σВ, σВ – временное сопротивление материала вала. Тогда диаметр вала определится из условия прочности

τк =MК/(0,2d³) ≤ [τк]

откуда

![]()

Полученное значение диаметра округляется до ближайшего стандартного размера

При проектировании редукторов диаметр выходного конца ведущего вала можно принять равным диаметру вала электродвигателя, с которым вал редуктора будет соединен муфтой.

После установления диаметра выходного конца вала назначается диаметр цапф вала (несколько больше диаметра выходного конца) и производится подбор подшипников. Диаметр посадочных поверхностей валов под ступицы насаживаемых деталей для удобства сборки принимают больше диаметров соседних участков. В результате этого ступенчатый вал по форме оказывается близок к брусу равного сопротивления.

Окончательный расчет валов. Проверочный расчет валов выполняется на усталость и жесткость (расчеты на колебания мы рассматривать на будем).

Упрощенный проверочный расчет валов на усталость исходит из предположения, что не только нормальные, но и касательные напряжения изменяются по симметричному (наиболее неблагоприятному) циклу. Этот вид расчета дает неточность на несколько процентов в сторону увлечения запаса прочности вала. Условие сопротивления усталости имеет вид

![]()

где

![]() - эквивалентное напряжение в проверяемом

сечении;

- эквивалентное напряжение в проверяемом

сечении;

![]() - эквивалентный момент; d

– диаметр вала в этом сечении;

- эквивалентный момент; d

– диаметр вала в этом сечении;

![]() - допускаемое напряжение на изгиб при

симметричном цикле изменения напряжений

(см.табл.12.1).

- допускаемое напряжение на изгиб при

симметричном цикле изменения напряжений

(см.табл.12.1).

Расчетный диаметр вала в проверяемом сечении определяется по формуле:

![]()

и сравнивается с принятым при конструировании вала диаметром.

Если проверяемое сечении вала ослаблено шпоночной канавкой, то расчетный диаметр вала следует увеличить на 7….10%.

Приведенные

для проектного и проверочного расчета

валов формулы и рекомендации используется

и для расчета осей с учетом только

нормальных напряжений изгиба, так как

МК =

0. Допускаемое напряжение

![]() для не вращающихся и

- для вращающихся осей выбирают по

таблицам справочников.

для не вращающихся и

- для вращающихся осей выбирают по

таблицам справочников.

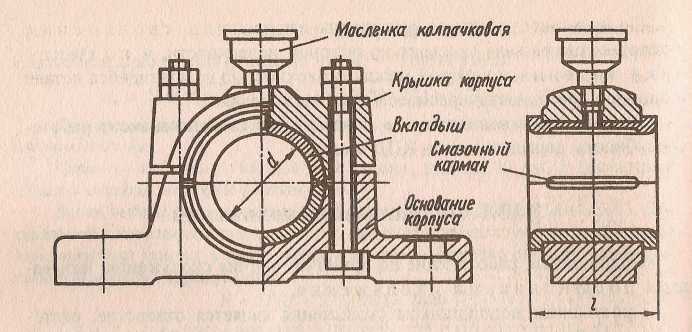

Разъемный подшипник (рис.2) состоит из основания и крышки корпуса, разъемного вкладыша, смазочного устройства и болтового или шпилечного соединения с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъемные подшипники значительно облегчают сборку и являются незаменимым для конструкций с коленчатыми валами. Разъемные подшипники широко применяются в общем и особенно тяжелом машиностроении.

Рис

2. Разъемный подшипник

Рис

2. Разъемный подшипник