- •«Утверждаю»

- •Учебно – методический комплекс

- •Зав. Кафедрой _____________________________ г.Б.Тулеугалиева

- •Содержание

- •1. Общие сведения

- •1.6. Политика и процедура курса :

- •2. Программа

- •2.4. Содержание дисциплины

- •Тема 1. Введение (1час)

- •Тема 2. Основы конструирования механизмов и машин (2часа)

- •Практические занятия

- •2.5 Информация по оценке знаний студента:

- •Раздел 3. Глоссарий

- •Раздел 4. Краткий конспект лекций

- •Тема 1. Введение.

- •Тема 2. Общие принципы проектирования и конструирования механизмов

- •Тема 3. Соединения. Общие сведения

- •Тема 4. Сварные соединения.

- •Тема 5. Резьбовые соединения

- •1.Общие сведения о резьбовых соединениях.

- •2.Типы и виды резьб

- •В крепежной метрической резьбе силы трения на 15 … 20% больше, чем в ходовых резьбах.

- •Тема 6. Механические передачи. Общие сведения

- •1. Основные понятия о передачах. Назначение передач и их

- •2. Основные силовые и кинематические соотношения

- •Тема 7. Ременные передачи

- •Расчет ременных передач

- •Скольжение ремня. Передаточное число

- •Тема 8. Цепная передача

- •Тема 10.Коническая прямозубая передача

- •Тема 11. Червячные передачи

- •1.Общие сведения

- •2. Достоинства и недостатки червячных передач

- •Недостатки:

- •1) Низкий кпд;

- •3.Типы червяков

- •4. Материалы и конструкции червяков и червячных колес

- •5.Расчет червячных передач

- •Червячные редукторы

- •Тема 12. Валы и оси.

- •1.Общие сведения.

- •3. Материалы валов и осей.

- •4.Расчет валов и осей.

- •Расчет подшипников скольжения.

- •2.Подшипники качения.

- •Тема 14. Механические муфты. Назначение и классификация муфт.

- •Раздел 5. Методические материалы и рекомендации для

- •«Определение величины допускаемых нагрузок на швы сварных соединений».

- •4. Порядок выполнения отчета о лабораторной работе.

- •4. Порядок выполнения отчета о лабораторной работе.

- •2. Геометрические параметры конического прямозубого колеса.

- •4. Порядок выполнения отчета о лабораторной работе.

- •Цель работы.

- •1. Соединения.

- •1.1.Неразъемное соединение

- •Объём и содержание курсового проекта.

- •Некоторые методические указания по проектированию привода. Расчёт привода.

- •Расчёт редуктора.

- •Указания к заданиям.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – коническое колесо и вал конической шестерни. Задание №2.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №3.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый вал редуктора и зубчатое колесо. Задание №4.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо. Задание №5.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №6.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №7.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведомый шкив клиноременной передачи и вал конической шестерни. Задание №8.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №9.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – червячное колесо и вал червяка. Задание №10.

- •Данные для расчёта привода.

- •Сборочный чертёж редуктора.

- •Рабочие чертежи – ведущий вал редуктора и зубчатое колесо.

- •Раздел 6. Методические рекомендации по срс

- •6.1 График выполнения и сдачи заданий

- •Раздел 8. Контрольно – измерительные средства

- •Раздел 9.

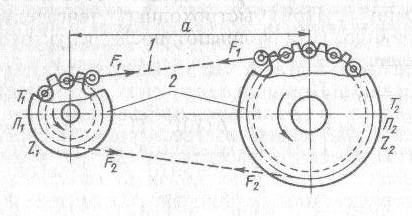

Тема 8. Цепная передача

Цепная передача в самом распространенном виде состоит из расположенных на некотором расстоянии друг от друга двух колес, называемых звездочками, и охватывающей их цепи (рис.1).

Рис.1 Цепная передача

а- межосевое расстояние, F1 = F2 - сила натяжения ветвей цепи , 1- цепь,

2- ведущая и ведомая звездочки, Z1 и Z2 – число зубьев ведущей и ведомой

звездочек, n1 и n2 – скорость вращения, T1 и T2 – вращающие моменты на

ведущем и ведомом валах

Цепные передачи в зависимости от конструкции цепей применяют для передачи мощностей до 5000 кВт при окружных скоростях до 30 ÷ 35 м/с. наиболее распространены цепные передачи для мощностей до 100 кВт при окружных скоростях до 15 м/с.

Наибольшее применение цепные передачи получили в транспортных, сельскохозяйственных, строительных, горных и нефтяных машинах, а также в станках.

Достоинства:

1.Отсутствие проскальзывания, компактность (они занимают значительно меньше места по ширине) и меньше нагрузки на валы и подшипники (нет необходимости в большом начальном натяжении цепи). К.п.д. цепной передачи довольно высокий, достигающий значения η = 0,98.

Недостатки:

1.Удлинение цепи вследствие износа ее шарниров и растяжения пластин, в результате чего она имеет неспокойный ход.

2.Наличие в элементах цепи переменных ускорений, вызывающих динамические нагрузки тем больше, чем выше скорость движения цепи, и чем меньше зубьев на меньшей звездочке.

3.Необходимость внимательного ухода при ее эксплуатации.

Основные характеристики:

Мощность Р = Ft υ

Скорость цепи υ = n Z рц /60, где рц шаг цепи

Передаточное отношение и = n1 / n2 = Z1 / Z2

Межосевое расстояние (а ) и длина цепи (Lр )

аmin =(dа1 + dа2 )/ 2 +(30…50 ),

где dа – наружный диаметр звездочки

Lр

=

![]() , значение округляется до целого

четного числа.

, значение округляется до целого

четного числа.

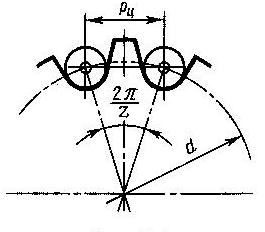

Звездочки приводных цепей (рис.2)

Д елительная

окружность звездочки проходит через

центры шарниров цепи. Диаметр этой

окружности определяется равенством:

елительная

окружность звездочки проходит через

центры шарниров цепи. Диаметр этой

окружности определяется равенством:

d=рц/sin(π/z) Рис.2

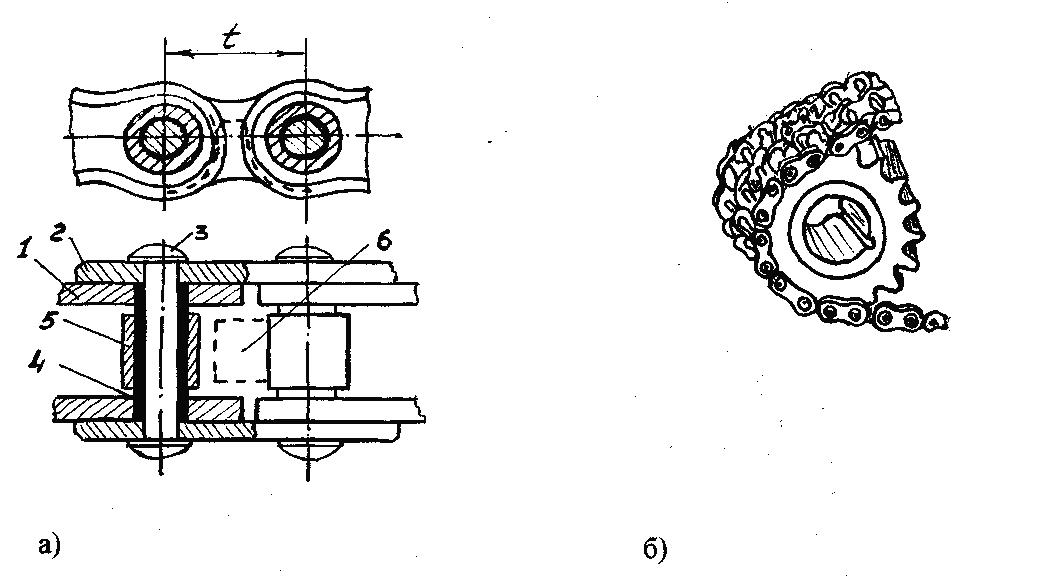

Приводные цепи (рис.3)

Рис.3

Цепи, применяемые в цепных передачах, называют п р и в о д -

ными. Приводные цепи по конструкции различают: втулочные, роликовые, зубчатые и фасоннозвенные.

Основными геометрическими характеристиками цепи служат

ш а г ( рц или t) т. е. расстояние между осями двух ближайших шарниров цепи, и ш и р и н а, а основной силовой характеристикой – р а з р у ш а ю щ а я н а г р у з к а ц е п и, устанавливаемая опытным путем.

Втулочная однорядная цепь (рис.3) состоит из внутренних пластин 1, напрессованных на втулки 4, свободно вращающихся на валиках 3, на которые напрессованы наружные пластины 2. По ГОСТ 10947 – 64 нормализованы приводные втулочные цепи однорядные ПВ и двухрядные 2ПВ. Эти цепи самые простые по конструкции, наиболее легкие по весу и наиболее дешевые, но наименее износоустойчивые, и поэтому применение их ограничивают небольшими скоростями обычно до 10 м/с.

Роликовая однорядная цепь (рис.3) по конструкции отличается от втулочной однорядной цепи тем, что на ее втулках 4 устанавливают свободно вращающиеся ролики 5. Ролики заменяют трение скольжения между втулками и зубьями звездочек, что имеет место во втулочной цепи, трением качения. Поэтому износостойкость роликовых цепей по сравнению со втулочными значительно выше и соответственно их применяют при окружных скоростях передач до 20 м/с.

Материалы цепных передач

Долговечность цепных передач в основном зависит от материала и термообработкой цепей и звездочек. Элементы втулочных, роликовых и зубчатых цепей изготавливают из следующих материалов: пластины – из среднеуглеродистых или легированных сталей 40, 45, 50, 30ХНЗА с закалкой до твердости HRC 32 ÷ 44, а валики, втулки, ролики и вкладыши – из цементируемых сталей 10, 15, 20, 12ХНЗА, 20ХНЗА, 30ХНЗА с термообработкой до твердости HRC 40 ÷ 65.

В последнее время начали применять втулочные и роликовые цепи, внутри стальных втулок, которых помещаются пластмассовые втулки, свободно вращающиеся как на валиках, так и внутри стальных втулок. Такие цепи применяют при работе шарниров без смазки или со слабой смазкой.

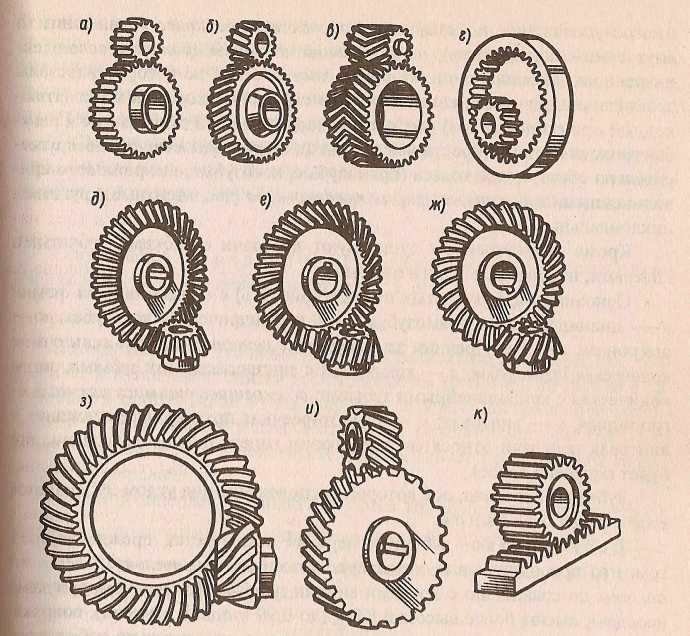

Тема 9: Зубчатые цилиндрические передачи

Зубчатой передачей называется трехзвенный механизм, в котором два подвижных зубчатых звена образуют с неподвижным звеном вращательную или поступательную пару. Зубчатое звено передачи может представлять собой колесо, сектор или рейку. Зубчатые передачи служат для преобразования вращательных движений или вращательного движения в поступательное.

Зубчатые передачи

являются наиболее распространенными

типами механических передач и находят

широкое применение во всех отраслях

машиностроения,

Зубчатые передачи

являются наиболее распространенными

типами механических передач и находят

широкое применение во всех отраслях

машиностроения,

Рис. 1 Основные виды зубчатых передач

с параллельными осями: а — цилиндрическая прямозубая, б — цилиндрическая косозубая, в — шевронная, г — с внутренним зацеплением; с пересекающимися осями: д — коническая прямозубая, е — коническая с тангенциальными зубьями, ж — коническая с криволинейными зубьями; со скрещивающимися осями: з — гипоидная, и — винтовая; к — зубчато-реечная прямозубая.

Зубчатое зацепление представляет собой высшую кинематическую пару, так как зубья теоретически соприкасаются между собой по линиям или точкам, причем меньшее зубчатое колесо пары называется шестерней, а большее — колесом. Сектор цилиндрического зубчатого колеса бесконечно большого диаметра называется зубчатой рейкой.

Зубчатые передачи можно классифицировать по многим признакам, а именно: по расположению осей валов (с параллельными, пересекающими, скрещивающимися осями и соосные); многоступенчатые); по взаимному расположению колес (с внешним и внутренним зацеплением); по форме поверхности, на которой нарезаны зубья (цилиндрические, конические); м/с); по расположению зубьев относительно образующей колеса (прямозубые, косозубые, шевронные, с криволинейными зубьями); по форме профиля зуба (эвольвентные, круговые, циклоидальные).

Кроме перечисленных существуют передачи с гибкими зубчатыми колесами, называемые волновыми.

Достоинства зубчатых передач заключается прежде всего в том, что при одинаковых характеристиках они значительно более компактны по сравнению с другими видами передач. Кроме того, зубчатые передачи имеют более высокий КПД (до 0,99 в одной ступени), сохраняют постоянство передаточного числа, создают относительно небольшую нагрузку на опоры валов, имеют большую долговечность и надежность работы в широких диапазонах мощностей (до десятков тысяч киловатт), окружных скоростей (до 150 м/с) и передаточных чисел (до нескольких сотен).

Недостатки зубчатых передач: сложность изготовления точных передач, возможность возникновения шума и вибраций при недостаточной точности изготовления и сборки, невозможность бесступенчатого регулирования частоты вращения ведомого вала.

Основная кинематическая характеристика всякой зубчатой передачи передаточное число, определяемое по стандарту как отношение числа зубьев колеса к числу зубьев шестерни и обозначаемое и, следовательно,

u = z2/ z1,

Определение передаточного отношения остается таким же, как для других механических передач, т. е.

u= ω2/ ω1.

Потери в зацеплении характеризуются коэффициентом η3; потери в одной паре подшипников — коэффициентом ηп и потери на перемешивание и разбрызгивание масла — коэффициентом ηм. Общий КПД одноступенчатой закрытой передачи: η= η3 η 2пηм.

«Цилиндрическая прямозубая передача»

1. Цилиндрическая прямозубая передача состоит из пары цилиндрических зубчатых прямозубых колес, у которых зубья располагаются по образующей делительного цилиндра. Из всех разновидностей зубчатых передач наибольшее распространение имеют передачи с цилиндрическими колесами.

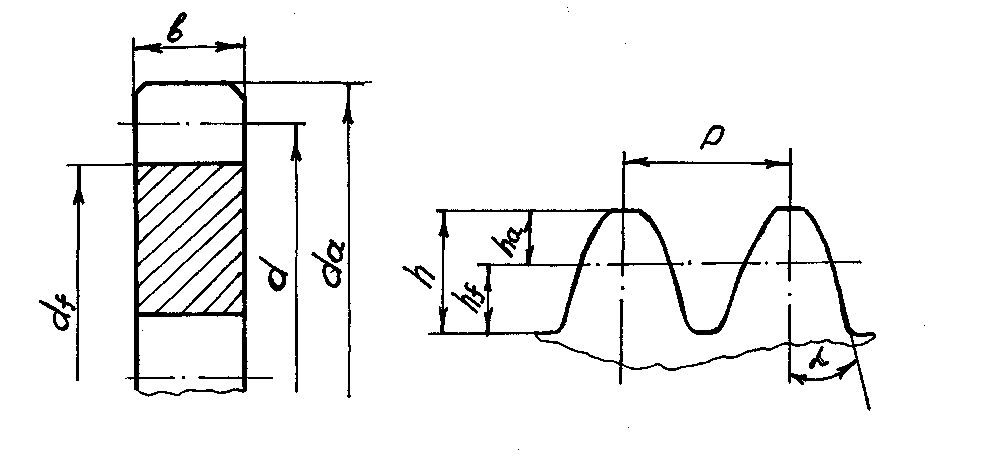

2. Геометрические параметры цилиндрического прямозубого зубчатого колеса.

Рис2.

P- окружной шаг колеса, мм; m = Р/π – модуль; d = mZ – диаметр делительной окружности колеса; df = d-2,5 m – диаметр впадин колеса;

dа = d +2 m – диаметр выступов; h – полная высота зуба, h = hа + hf ; hа – высота головки зуба; hf - высота ножки зуба; aw = (d1 + d2 )/2 – межосевое расстояние.

Материалы зубчатых передач.

Все зубчатые колеса за исключением червячных, изготавливаются из качественных конструкционных или легированных сталей с последующей термической обработкой.

Все зубчатые колёса изготавливаются на специальном оборудовании:

зубофрезерных, зубострогальных и зубодолбежных станках.

Для изготовления зубчатых колёс существует 12 степеней точности.

В машиностроении используются четыре степени:

(6) шестая - высокоточная

(7) седьмая - точная

(8) восьмая - ср. точная

(9) девятая - пониженной точности.