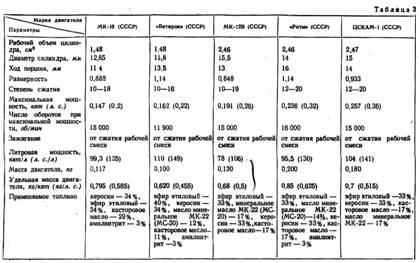

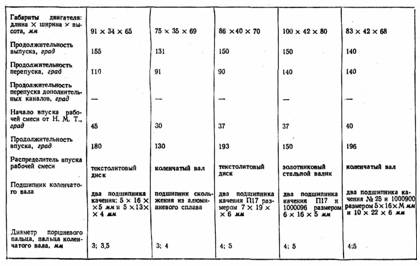

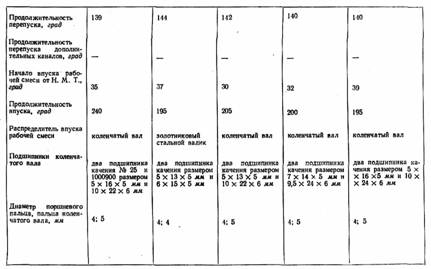

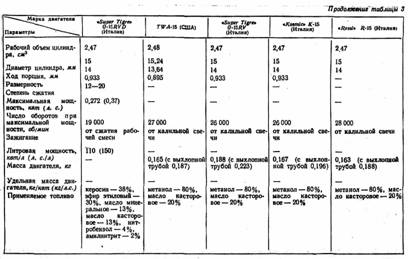

- •Модельные двигатели. В.П. Зуев, н.И. Камышев, м.В. Качурин, ю.А. Голубев

- •Глава I работа и виды микродвигателей 1. Принцип работы двухтактного двигателя внутреннего сгорания

- •3. Калильные двигатели

- •4. Компрессионные двигатели

- •Глава II характеристики и испытания двигателей

- •5. Внешняя скоростная характеристика

- •6. Дроссельные характеристики

- •7. Ресурс двигателя

- •8. Измерение мощности

- •9. Стендовые испытания Конструкция стенда

- •10. Летные испытания

- •Глава III топливные смеси для модельных двигателей 11. Основные характеристики топлив, масел и присадок

- •12. Методика составления топливных смесей

- •13. Рецепты топливных смесей

- •Глава IV конструктивные особенности модельных двигателей 14. Схемы продувок

- •15. Конструкция поршневых групп

- •16. Схемы впусков рабочей смеси

- •17. Конструкция калильных свечей

- •Глава V конструкции модельных двигателей 18. Конструкционные элементы микродвигателей

- •19. Спортивные микродвигатели

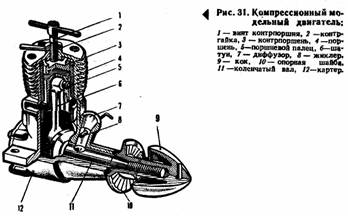

19. Спортивные микродвигатели

Двигатель

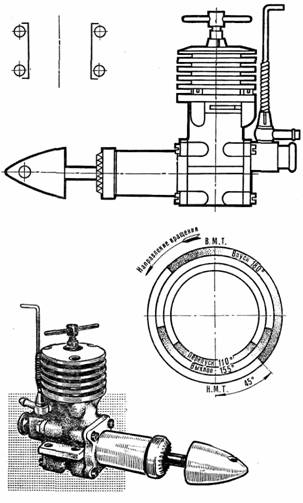

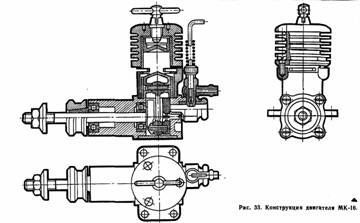

МК-16 (рис. 32 и 33)

Микродвигатель МК-16

имеет самый малый рабочий объем из

серийных отечественных двигателей,

составляющий 1,48 см3. Конструкция этого

двигателя разработана старейшим

советским авиамоделистом, мастером

спорта, неоднократным чемпионом СССР

В. И. Петуховым. Двигатель МК-16

компрессионный, прост в эксплуатации.

Он имеет широкое распространение как

среди автомоделистов, так и среди

начинающих заниматься авиамодельным

спортом. Устанавливают его обычно на

кордовые тренировочные, таймерные

модели самолетов, а также на кордовые

модели-копии самолетов.

Двигатель

имеет относительно простую конструкцию.

Он состоит из следующих деталей и узлов:

картера, носка картера, задней золотниковой

крышки, гильзы цилиндра, поршневой

группы, контрпоршня, рубашки охлаждения,

жиклера, карбюратора, коленчатого

вала.

Корпус

из алюминиевого сплава АЛ4 отлит в

кокиль. На корпусе имеются отверстия

для крепления носка двигателя, задней

крышки и рубашки охлаждения. Крепление

этих деталей осуществляется посредством

винтов М 2,5 х 0,35.

Перепускные каналы

образуются между стенками картера и

гильзой цилиндра. Продувка цилиндра в

этом двигателе фонтанного типа.

Задняя

золотниковая крышка отлита в кокиль.

Материал крышки - алюминиевый сплав

АЛ4. В крышке имеется диффузор, в который

ввинчивается жиклер. По внутренней

торцовой поверхности крышки вращается

дисковый золотник, сделанный из

текстолита. На последних модификациях

двигателя золотник изготавливается из

алюминиевого сплава Д16Т. Золотник

вращается на стальной оси.

Стальная

гильза цилиндра имеет три выпускных и

три перепускных окна, выполненных

дисковой фрезой. Перепускные окна

сделаны под уплотняющим буртиком гильзы.

Центрируется гильза в картере по

наружному диаметру буртика. Внутренняя

поверхность гильзы шлифуется и

притирается. Чистота обработки внутренней

поверхности 10.

Поршневая группа

состоит из поршня, поршневого пальца и

шатуна. Поршень сделан из чугуна; днище

с целью улучшения продувки выполнено

коническим - такая форма увеличивает

его жесткость. На поверхности поршня

сделаны три смазочные канавки.

Перпендикулярно оси поршня имеется

отверстие для поршневого пальца.

Поршневой палец диаметром 3 мм изготовлен

из стали. Сверлений для облегчения не

имеет. Штампованный шатун сделан из

алюминиевого сплава Д16Т; на его верхней

и нижней головках профрезерованы для

смазки прорези.

Контрпоршень выполнен

из чугуна марки СЧ21 - 40. Днище контрпоршня

также сделано коническим. Угол конуса

такой же, как и у поршня (5°).

Рубашка

охлаждения сделана из алюминиевого

сплава Д16Т. Она имеет шесть ребер

охлаждения. Крепление ее к картеру

осуществляется при помощи трех винтов

М2,5, проходящих через ребра охлаждения.

Головки винтов упираются в нижнее ребро

охлаждения, которое для увеличения

жесткости сделано большей ширины (2,5

мм). В головку рубашки охлаждения

ввинчивают цанговую резьбовую втулку,

называемую футоркой, препятствующую

самоотвинчиванию контрпоршня. Винт

контрпоршня с резьбой М4 имеет поперечное

сверление для запрессовки 2-миллпметровой

проволоки.

Стальной коленчатый вал

термообработан, диаметр пальца коленчатого

вала 3,5 мм.

Жиклер двигателя поворотный.

Игла жиклера соединяется с рукояткой

пружиной, припаянной к ним, что позволяет

не подвергать иглу жиклера чрезмерным

изгибающим силам при регулировке

двигателя во время его

работы.

Корпус

из алюминиевого сплава АЛ4 отлит в

кокиль. На корпусе имеются отверстия

для крепления носка двигателя, задней

крышки и рубашки охлаждения. Крепление

этих деталей осуществляется посредством

винтов М 2,5 х 0,35.

Перепускные каналы

образуются между стенками картера и

гильзой цилиндра. Продувка цилиндра в

этом двигателе фонтанного типа.

Задняя

золотниковая крышка отлита в кокиль.

Материал крышки - алюминиевый сплав

АЛ4. В крышке имеется диффузор, в который

ввинчивается жиклер. По внутренней

торцовой поверхности крышки вращается

дисковый золотник, сделанный из

текстолита. На последних модификациях

двигателя золотник изготавливается из

алюминиевого сплава Д16Т. Золотник

вращается на стальной оси.

Стальная

гильза цилиндра имеет три выпускных и

три перепускных окна, выполненных

дисковой фрезой. Перепускные окна

сделаны под уплотняющим буртиком гильзы.

Центрируется гильза в картере по

наружному диаметру буртика. Внутренняя

поверхность гильзы шлифуется и

притирается. Чистота обработки внутренней

поверхности 10.

Поршневая группа

состоит из поршня, поршневого пальца и

шатуна. Поршень сделан из чугуна; днище

с целью улучшения продувки выполнено

коническим - такая форма увеличивает

его жесткость. На поверхности поршня

сделаны три смазочные канавки.

Перпендикулярно оси поршня имеется

отверстие для поршневого пальца.

Поршневой палец диаметром 3 мм изготовлен

из стали. Сверлений для облегчения не

имеет. Штампованный шатун сделан из

алюминиевого сплава Д16Т; на его верхней

и нижней головках профрезерованы для

смазки прорези.

Контрпоршень выполнен

из чугуна марки СЧ21 - 40. Днище контрпоршня

также сделано коническим. Угол конуса

такой же, как и у поршня (5°).

Рубашка

охлаждения сделана из алюминиевого

сплава Д16Т. Она имеет шесть ребер

охлаждения. Крепление ее к картеру

осуществляется при помощи трех винтов

М2,5, проходящих через ребра охлаждения.

Головки винтов упираются в нижнее ребро

охлаждения, которое для увеличения

жесткости сделано большей ширины (2,5

мм). В головку рубашки охлаждения

ввинчивают цанговую резьбовую втулку,

называемую футоркой, препятствующую

самоотвинчиванию контрпоршня. Винт

контрпоршня с резьбой М4 имеет поперечное

сверление для запрессовки 2-миллпметровой

проволоки.

Стальной коленчатый вал

термообработан, диаметр пальца коленчатого

вала 3,5 мм.

Жиклер двигателя поворотный.

Игла жиклера соединяется с рукояткой

пружиной, припаянной к ним, что позволяет

не подвергать иглу жиклера чрезмерным

изгибающим силам при регулировке

двигателя во время его

работы.

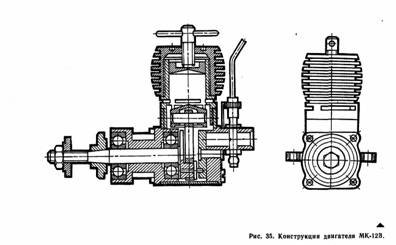

Двигатель

МК-12В (рис. 34 и 35)

Двигатель

МК-12В предназначен для широкого круга

моделистов. Основные требования к нему:

достаточная мощность, хороший запуск.

Класс двигателя 2,5 см3 позволяет его

применять на большинстве спортивных

моделей.

Двигатель МК-12В выпускается

промышленностью с 1956 года. В течение

ряда лет в его конструкцию вносились

изменения, улучшавшие эксплуатационные

качества двигателя. Последняя модификация

имеет увеличенную поверхность охлаждения

цилиндра и более прочный жиклер

карбюратора.

Двигатель устанавливают

на таймерные, пилотажные, скоростные

модели я на модели воздушного боя.

Двигатель МК-12В выпускается большими

сериями и является самым массовым

модельным двигателем в нашей стране.

Он имеет фонтанную продувку.

Конструкция

двигателя довольно проста и технологична.

Картер из алюминиевого сплава ЛЛ2 отлит

в кокиль, с последующей механической

обработкой. В верхней части картера

нарезана резьба М22 х 1, на которую

навертывается гильза цилиндра. В передней

и задней части имеются посадочные места

для установки носка и задней крышки

двигателя, закрепляемых посредством

четырех винтов М2,5 с каждой стороны.

Носок отливается в кокиль из того же

сплава, что и картер. В нем монтируют

два шарикоподшипника П17 с размерами 7

х 19 х 6мм, на которых устанавливается

коленчатый пал. Носок имеет четыре ребра

жесткости.

Конструкция коленчатого

вала не предусматривает балансировки.

На коленчатом валу для установки опорной

шайбы сделан конус, что упрощает

конструкцию опорной шайбы. Задняя крышка

отлита из алюминиевого сплава АЛ2, она

является одновременно и частью

распределительного устройства впуска

рабочей смеси. На ней монтируется жиклер

карбюратора и дисковый золотник. Золотник

изготовлен из алюминиевого сплава. Он

вращается на стальной оси, запрессованной

и завальцованной в задней крышке.

Гильза

цилиндра сделана из закаленной стали

38Х А, так же как на двигателе МК-16. Гильза

имеет буртик, в котором дисковой фрезой

(шириной 1,5 мм) профрезерованы три

выпускных окна; восемь перепускных

каналов расположены по всему периметру

гильзы на ее внутренней стороне. Каждый

канал представляет собой цилиндрическую

поверхность диаметром 5 мм, углубленную

в стенку гильзы на 2 мм. Такая конструкция

каналов технологична и снижает потерн

на трение поршня в нижней части цилиндра

(из-за уменьшения поверхности

касания).

Двигатель

МК-12В (рис. 34 и 35)

Двигатель

МК-12В предназначен для широкого круга

моделистов. Основные требования к нему:

достаточная мощность, хороший запуск.

Класс двигателя 2,5 см3 позволяет его

применять на большинстве спортивных

моделей.

Двигатель МК-12В выпускается

промышленностью с 1956 года. В течение

ряда лет в его конструкцию вносились

изменения, улучшавшие эксплуатационные

качества двигателя. Последняя модификация

имеет увеличенную поверхность охлаждения

цилиндра и более прочный жиклер

карбюратора.

Двигатель устанавливают

на таймерные, пилотажные, скоростные

модели я на модели воздушного боя.

Двигатель МК-12В выпускается большими

сериями и является самым массовым

модельным двигателем в нашей стране.

Он имеет фонтанную продувку.

Конструкция

двигателя довольно проста и технологична.

Картер из алюминиевого сплава ЛЛ2 отлит

в кокиль, с последующей механической

обработкой. В верхней части картера

нарезана резьба М22 х 1, на которую

навертывается гильза цилиндра. В передней

и задней части имеются посадочные места

для установки носка и задней крышки

двигателя, закрепляемых посредством

четырех винтов М2,5 с каждой стороны.

Носок отливается в кокиль из того же

сплава, что и картер. В нем монтируют

два шарикоподшипника П17 с размерами 7

х 19 х 6мм, на которых устанавливается

коленчатый пал. Носок имеет четыре ребра

жесткости.

Конструкция коленчатого

вала не предусматривает балансировки.

На коленчатом валу для установки опорной

шайбы сделан конус, что упрощает

конструкцию опорной шайбы. Задняя крышка

отлита из алюминиевого сплава АЛ2, она

является одновременно и частью

распределительного устройства впуска

рабочей смеси. На ней монтируется жиклер

карбюратора и дисковый золотник. Золотник

изготовлен из алюминиевого сплава. Он

вращается на стальной оси, запрессованной

и завальцованной в задней крышке.

Гильза

цилиндра сделана из закаленной стали

38Х А, так же как на двигателе МК-16. Гильза

имеет буртик, в котором дисковой фрезой

(шириной 1,5 мм) профрезерованы три

выпускных окна; восемь перепускных

каналов расположены по всему периметру

гильзы на ее внутренней стороне. Каждый

канал представляет собой цилиндрическую

поверхность диаметром 5 мм, углубленную

в стенку гильзы на 2 мм. Такая конструкция

каналов технологична и снижает потерн

на трение поршня в нижней части цилиндра

(из-за уменьшения поверхности

касания).

![]()

Поршень

- чугунный, притертый к цилиндру. Днище

поршня коническое, типичное для двигателя

с фонтанной продувкой. Поршневой палец

диаметром 4 мм имеет с торцов засверловки.

После сборки поршневой группы поршневой

палец развальцовывается.

Шатун

двигателя круглого сечения, штампованный

из алюминиевого сплава Д1Т. В нижней и

верхней шейках шатуна имеются отверстия

для смазки.

Рубашка охлаждения

выполнена из алюминиевого сплава Д16Т

с одиннадцатью ребрами охлаждения.

Внутри рубашки нарезана резьбаМ20х 1.

Рубашку навинчивают на гильзу цилиндра.

Поверхность рубашки охлаждения

анодирована в красный цвет. В верхней

части головки имеется резьба для винта

М4 контрпоршня. Там же имеются два

отверстия 3,1 мм для монтирования

рубашки.

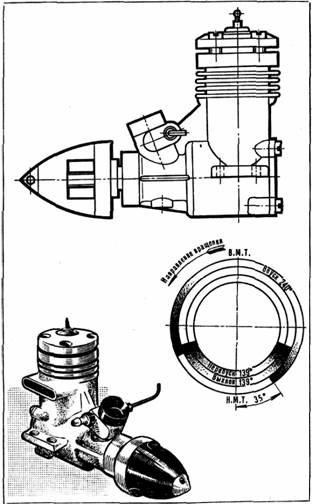

Двигатель

МД-2,5 «Метеор» (рис. 36 и 37)

Двигатель

МД-2,5 «Метеор» - наиболее распространенный

двигатель с калильным зажиганием. Он

имеет рабочий объем 2,5 см3 и предназначен

для использования на скоростных,

таймерных моделях самолетов, моделях

воздушного боя, скоростных моделях

судов, автомобилей. Двигатель по схеме

отличается от ранее рассмотренных.

Впуск рабочей смеси осуществляется

через коленчатый вал. Продувка двигателя

поперечная, что позволяет применить

бездефлекторный поршень. Двигатель

МД-2,5 имеет значительно меньшую степень

сжатия, чем компрессионные двигатели,

что уменьшает силы, действующие на

кривошипно-шатунный механизм.

Преимуществом

двигателей с калильным зажиганием

является и то, что обороты двигателя

регулируются лишь подачей топлива, а

это упрощает его эксплуатацию.

Меньшая

степень сжатия требует меньшего момента

инерции воздушного винта, что важно при

использовании двигателей на скоростных

моделях, пилотажных и радиоуправляемых

моделях. Картер двигателя МД-2,5 «Метеор»

моноблочный, корпус отлит заодно с

носком и ребрами охлаждения. Такая

сложная отливка получена литьем под

давлением. Применение литья под давлением

позволяет получить отливки с хорошим

внешним видом и с минимальными припусками

на механическую обработку. Поверхность

картера обрабатывается пескоструйным

аппаратом.

Коленчатый вал имеет

диаметр 10 мм; выбор большого диаметра

связан с тем, что вал не должен быть

ослаблен впускным отверстием.

Поскольку

двигатель работает на больших оборотах,

коленчатый вал сбалансирован. Для

увеличения сечения впускное окно

выполняется прямоугольной формы.

Материал коленчатого вала - термообработанная

сталь ЗЗХА.

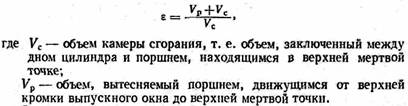

Основное конструктивное

отличие этого двигателя от компрессионного

в том, что головка цилиндра выполнена

из алюминиевого сплава и в ней установлена

калильная свеча. Изменение степени

сжатия достигается установкой или

снятием прокладок под головкой двигателя.

Крепят головку цилиндра четырьмя винтами

с резьбой МЗ.

Поршень

- чугунный, притертый к цилиндру. Днище

поршня коническое, типичное для двигателя

с фонтанной продувкой. Поршневой палец

диаметром 4 мм имеет с торцов засверловки.

После сборки поршневой группы поршневой

палец развальцовывается.

Шатун

двигателя круглого сечения, штампованный

из алюминиевого сплава Д1Т. В нижней и

верхней шейках шатуна имеются отверстия

для смазки.

Рубашка охлаждения

выполнена из алюминиевого сплава Д16Т

с одиннадцатью ребрами охлаждения.

Внутри рубашки нарезана резьбаМ20х 1.

Рубашку навинчивают на гильзу цилиндра.

Поверхность рубашки охлаждения

анодирована в красный цвет. В верхней

части головки имеется резьба для винта

М4 контрпоршня. Там же имеются два

отверстия 3,1 мм для монтирования

рубашки.

Двигатель

МД-2,5 «Метеор» (рис. 36 и 37)

Двигатель

МД-2,5 «Метеор» - наиболее распространенный

двигатель с калильным зажиганием. Он

имеет рабочий объем 2,5 см3 и предназначен

для использования на скоростных,

таймерных моделях самолетов, моделях

воздушного боя, скоростных моделях

судов, автомобилей. Двигатель по схеме

отличается от ранее рассмотренных.

Впуск рабочей смеси осуществляется

через коленчатый вал. Продувка двигателя

поперечная, что позволяет применить

бездефлекторный поршень. Двигатель

МД-2,5 имеет значительно меньшую степень

сжатия, чем компрессионные двигатели,

что уменьшает силы, действующие на

кривошипно-шатунный механизм.

Преимуществом

двигателей с калильным зажиганием

является и то, что обороты двигателя

регулируются лишь подачей топлива, а

это упрощает его эксплуатацию.

Меньшая

степень сжатия требует меньшего момента

инерции воздушного винта, что важно при

использовании двигателей на скоростных

моделях, пилотажных и радиоуправляемых

моделях. Картер двигателя МД-2,5 «Метеор»

моноблочный, корпус отлит заодно с

носком и ребрами охлаждения. Такая

сложная отливка получена литьем под

давлением. Применение литья под давлением

позволяет получить отливки с хорошим

внешним видом и с минимальными припусками

на механическую обработку. Поверхность

картера обрабатывается пескоструйным

аппаратом.

Коленчатый вал имеет

диаметр 10 мм; выбор большого диаметра

связан с тем, что вал не должен быть

ослаблен впускным отверстием.

Поскольку

двигатель работает на больших оборотах,

коленчатый вал сбалансирован. Для

увеличения сечения впускное окно

выполняется прямоугольной формы.

Материал коленчатого вала - термообработанная

сталь ЗЗХА.

Основное конструктивное

отличие этого двигателя от компрессионного

в том, что головка цилиндра выполнена

из алюминиевого сплава и в ней установлена

калильная свеча. Изменение степени

сжатия достигается установкой или

снятием прокладок под головкой двигателя.

Крепят головку цилиндра четырьмя винтами

с резьбой МЗ.

Карбюратор

двигателя МД-2,5 «Метеор» имеет существенные

отличия от ранее рассмотренных. Диффузор

карбюратора устанавливается на двигатель

отдельно, что позволяет подобрать при

эксплуатации оптимальное проходное

сечение. Жиклер также выполнен несколько

иначе, чем ранее известные. На регулировочной

игле нарезана резьба. Игла контрится

гайкой, которую навинчивают на жиклер,

имеющий на конце продольную прорезь.

Прорезь при навинчивании гайки сужается

и жиклер зажимает регулировочную иглу.

Эта конструкция жиклера обеспечивает

надежное фиксирование иглы на любом

режиме работы двигателя.

Картер имеет

выпускной патрубок, что позволяет

направленно выбрасывать отработавшие

газы и упрощает дросселирование

двигателя, например на радиоуправляемых

моделях.

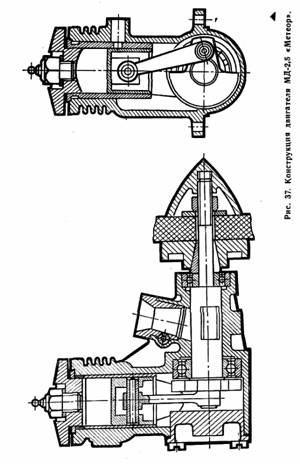

Двигатель

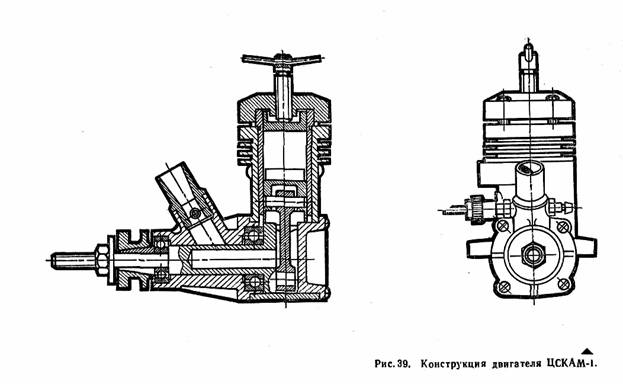

ЦСКАМ-1 (рис. 38 и 39)

Микродвигатель

ЦСКАМ-1 разработан к построен в Центральном

спортивном клубе авиационного моделизма

(ЦСКАМ). Основное назначение этого

микродвигателя - установка и эксплуатация

на гоночных моделях. Но он может

использоваться и на других моделях.

Двигатель

ЦСКАМ-1 компрессионный. Применение на

гоночных моделях компрессионных

двигателей вызвано рядом требований,

которые предъявляются к гоночным

моделям. Были попытки использовать на

гоночных моделях двигатели с калильным

зажиганием, которые имеют значительно

большую мощность. Но из-за чрезмерного

расхода топлива (бак гоночной модели

имеет ограниченный объем), приводящего

к частым посадкам и дозаправкам, модели

с этими двигателями показывали худшие

результаты, чем гоночные модели,

оснащенные компрессионными

двигателями.

Конструкция двигателя

аналогична конструкции двигателя МД-2,5

«Метеор». Отличие заключается в следующем.

Картер отлит в кокиль. Носок двигателя

объемный и крепится четырьмя винтами.

Коленчатый вал имеет балансировочные

фрезеровки для уменьшения гидравлических

потерь.

Впускное распределительное

окно коленчатого вала имеет овальную,

а не прямоугольную форму, как на двигателе

МД-2,5 «Метеор». Такая форма повышает

прочность коленчатого вала.

Нагрузка

на коленчатый вал у компрессионных

двигателей значительно выше, чем у

двигателей с калильным зажиганием.

Продувка

двигателя такая же, как и у двигателя

МД-2,5 «Метеор», но перепускное наклонное

окно выполнено без перемычки. Гильза

имеет большую длину. Это вызвано тем,

что в верхней части размещается

контрпоршень. Буртик Гильзы имеет

значительную высоту и является посадочным

местом для головки двигателя.

Карбюратор

двигателя МД-2,5 «Метеор» имеет существенные

отличия от ранее рассмотренных. Диффузор

карбюратора устанавливается на двигатель

отдельно, что позволяет подобрать при

эксплуатации оптимальное проходное

сечение. Жиклер также выполнен несколько

иначе, чем ранее известные. На регулировочной

игле нарезана резьба. Игла контрится

гайкой, которую навинчивают на жиклер,

имеющий на конце продольную прорезь.

Прорезь при навинчивании гайки сужается

и жиклер зажимает регулировочную иглу.

Эта конструкция жиклера обеспечивает

надежное фиксирование иглы на любом

режиме работы двигателя.

Картер имеет

выпускной патрубок, что позволяет

направленно выбрасывать отработавшие

газы и упрощает дросселирование

двигателя, например на радиоуправляемых

моделях.

Двигатель

ЦСКАМ-1 (рис. 38 и 39)

Микродвигатель

ЦСКАМ-1 разработан к построен в Центральном

спортивном клубе авиационного моделизма

(ЦСКАМ). Основное назначение этого

микродвигателя - установка и эксплуатация

на гоночных моделях. Но он может

использоваться и на других моделях.

Двигатель

ЦСКАМ-1 компрессионный. Применение на

гоночных моделях компрессионных

двигателей вызвано рядом требований,

которые предъявляются к гоночным

моделям. Были попытки использовать на

гоночных моделях двигатели с калильным

зажиганием, которые имеют значительно

большую мощность. Но из-за чрезмерного

расхода топлива (бак гоночной модели

имеет ограниченный объем), приводящего

к частым посадкам и дозаправкам, модели

с этими двигателями показывали худшие

результаты, чем гоночные модели,

оснащенные компрессионными

двигателями.

Конструкция двигателя

аналогична конструкции двигателя МД-2,5

«Метеор». Отличие заключается в следующем.

Картер отлит в кокиль. Носок двигателя

объемный и крепится четырьмя винтами.

Коленчатый вал имеет балансировочные

фрезеровки для уменьшения гидравлических

потерь.

Впускное распределительное

окно коленчатого вала имеет овальную,

а не прямоугольную форму, как на двигателе

МД-2,5 «Метеор». Такая форма повышает

прочность коленчатого вала.

Нагрузка

на коленчатый вал у компрессионных

двигателей значительно выше, чем у

двигателей с калильным зажиганием.

Продувка

двигателя такая же, как и у двигателя

МД-2,5 «Метеор», но перепускное наклонное

окно выполнено без перемычки. Гильза

имеет большую длину. Это вызвано тем,

что в верхней части размещается

контрпоршень. Буртик Гильзы имеет

значительную высоту и является посадочным

местом для головки двигателя.

![]()

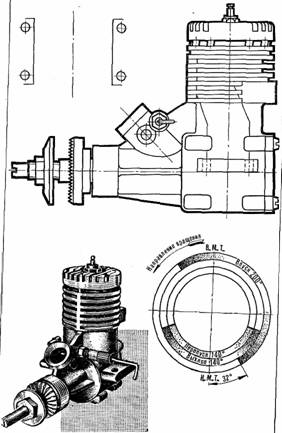

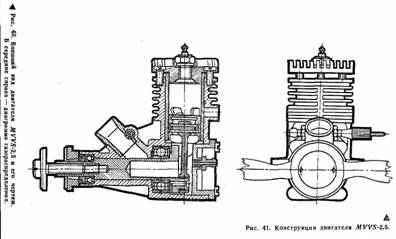

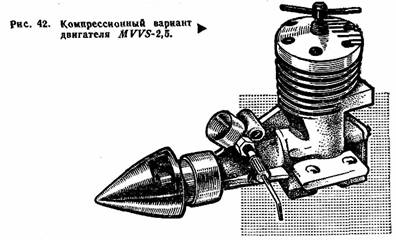

Двигатель

MVVS-2,5 RL (рис. 40 и 41)

Чехословацкие

двигатели марки MVVS давно известны в

нашей стране. Одной из наиболее поздних

моделей является двигатель MVVS-2,5 RL. Этот

двигатель успешно эксплуатируется на

самых различных моделях. Особенностью

этого двигателя является заднее

направление выпуска и применение

современной двухканальной продувки.

Заднее расположение выпуска позволяет

использовать в работе энергию отработавших

газов для создания дополнительной тяги.

Двигатель MVVS-2,5 RL выпускается в двух

вариантах: в калильном (см. рис. 40) и

компрессионном (рис. 42).

Впуск рабочей

смеси у этих двигателей осуществляется

через коленчатый вал. Передний носок

имеет большую длину, чем более ранние

модели двигателей этой модификации,

что позволило упростить капотирование

двигателя на модели.

Картер двигателя

выполнен из алюминиевого сплава, отлитого

в песчаную форму. Такой способ литья

позволил создать ребра охлаждения без

последующей механической обработки. В

передней части картера имеется отверстие

для диффузора и два отверстия для

центрального и бокового жиклеров. В

передней части корпуса картера имеются

приливы, которые при соответствующей

доработке можно использовать для

крепления отъемного носка. У картера

имеются лапки для крепления двигателя

к модели.

Заднее расположение

выпускного окна позволяет довольно

просто производить сборку поршневой

группы (у двигателя МД-2,5 «Метеор» он

значительно сложнее); через выпускное

окно поршневой палец с заглушками

вставляют в поршень, затем устанавливают

гильзу цилиндра. Картер имеет посадочные

места для двух подшипников: переднего

с размерами 7 х 14 х 5 мм и заднего с

размерами 9,5 х 24 х 6 мм. Наружная поверхность

картера обработана пескоструйным

аппаратом - шероховатая поверхность

делает теплообмен более интенсивным.

Коленчатый

вал двигателя изготовлен из термообработанной

стали высокой твердости. Углы впускного

окна для снижения концентрации напряжений

скруглены радиусами R = 3,5 мм. Балансировка

коленчатого вала обеспечивается двумя

радиусными фрезеровками. С целью

уменьшения длины коленчатого вала

внутри него нарезана резьба М5.

Шатун

- из алюминиевого сплава Д16Т с бронзовой

втулкой в его нижней головке.

Гильза

цилиндра выполнена из закаленной стали.

Выпускное окно имеет перемычку, которая

фиксирует осевое перемещение поршневого

пальца (в направлении выпускного окна).

С другой стороны поршневой палец

фиксируется перемычкой, образующейся

между наклонными перепускными

окнами.

Головка цилиндра из алюминиевого

сплава Д13Т имеет ребра

охлаждения.

Двигатель

MVVS-2,5 RL (рис. 40 и 41)

Чехословацкие

двигатели марки MVVS давно известны в

нашей стране. Одной из наиболее поздних

моделей является двигатель MVVS-2,5 RL. Этот

двигатель успешно эксплуатируется на

самых различных моделях. Особенностью

этого двигателя является заднее

направление выпуска и применение

современной двухканальной продувки.

Заднее расположение выпуска позволяет

использовать в работе энергию отработавших

газов для создания дополнительной тяги.

Двигатель MVVS-2,5 RL выпускается в двух

вариантах: в калильном (см. рис. 40) и

компрессионном (рис. 42).

Впуск рабочей

смеси у этих двигателей осуществляется

через коленчатый вал. Передний носок

имеет большую длину, чем более ранние

модели двигателей этой модификации,

что позволило упростить капотирование

двигателя на модели.

Картер двигателя

выполнен из алюминиевого сплава, отлитого

в песчаную форму. Такой способ литья

позволил создать ребра охлаждения без

последующей механической обработки. В

передней части картера имеется отверстие

для диффузора и два отверстия для

центрального и бокового жиклеров. В

передней части корпуса картера имеются

приливы, которые при соответствующей

доработке можно использовать для

крепления отъемного носка. У картера

имеются лапки для крепления двигателя

к модели.

Заднее расположение

выпускного окна позволяет довольно

просто производить сборку поршневой

группы (у двигателя МД-2,5 «Метеор» он

значительно сложнее); через выпускное

окно поршневой палец с заглушками

вставляют в поршень, затем устанавливают

гильзу цилиндра. Картер имеет посадочные

места для двух подшипников: переднего

с размерами 7 х 14 х 5 мм и заднего с

размерами 9,5 х 24 х 6 мм. Наружная поверхность

картера обработана пескоструйным

аппаратом - шероховатая поверхность

делает теплообмен более интенсивным.

Коленчатый

вал двигателя изготовлен из термообработанной

стали высокой твердости. Углы впускного

окна для снижения концентрации напряжений

скруглены радиусами R = 3,5 мм. Балансировка

коленчатого вала обеспечивается двумя

радиусными фрезеровками. С целью

уменьшения длины коленчатого вала

внутри него нарезана резьба М5.

Шатун

- из алюминиевого сплава Д16Т с бронзовой

втулкой в его нижней головке.

Гильза

цилиндра выполнена из закаленной стали.

Выпускное окно имеет перемычку, которая

фиксирует осевое перемещение поршневого

пальца (в направлении выпускного окна).

С другой стороны поршневой палец

фиксируется перемычкой, образующейся

между наклонными перепускными

окнами.

Головка цилиндра из алюминиевого

сплава Д13Т имеет ребра

охлаждения.

Двигатель

компрессионного типа имеет некоторые

конструктивные отличия, которые

заключаются в усилении коленчатого

вала, шатуна, поршня, а также несколько

измененной конструкции перепускных

окон, в наличии контрпоршня и измененной

форме головки цилиндра.

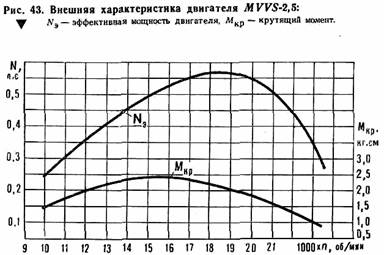

Жиклер

двигателя этого типа устанавливается

в центре диффузора На рисунке 43 приведена

внешняя характеристика двигателя

MVTS-2,5 RL.

Двигатель

компрессионного типа имеет некоторые

конструктивные отличия, которые

заключаются в усилении коленчатого

вала, шатуна, поршня, а также несколько

измененной конструкции перепускных

окон, в наличии контрпоршня и измененной

форме головки цилиндра.

Жиклер

двигателя этого типа устанавливается

в центре диффузора На рисунке 43 приведена

внешняя характеристика двигателя

MVTS-2,5 RL.

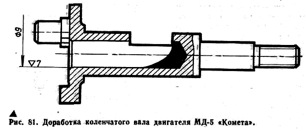

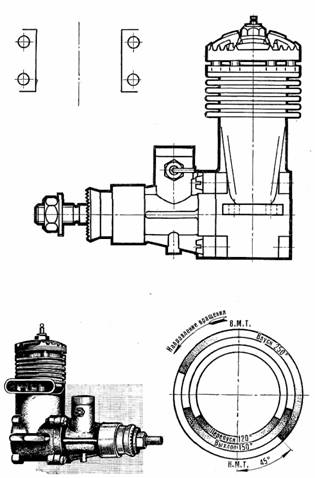

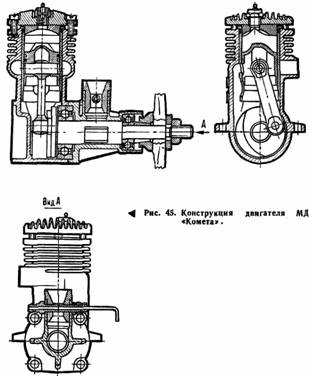

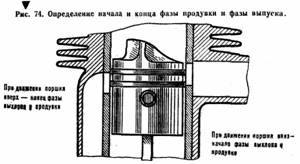

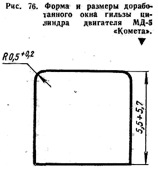

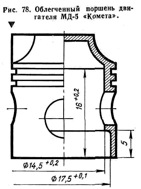

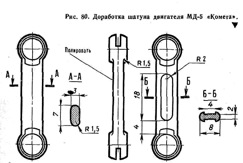

Двигатель

МД-5 «Комета» (рис. 44 и 45)

Двигатель

МД-5 «Комета» имеет достаточно большой

рабочий объем цилиндра - около 5 см3. Это

позволяет использовать его для установки

на скоростные модели судов и автомобилей,

а также на пилотажные и радиоуправляемые

модели самолетов.

Картер двигатели

МД-5 «Комета» малогабаритный, с отъемным

носком. Изготовлен он из алюминиевого

сплава АЛ4 литьем под давлением в

металлическую пресс-форму. Выпускной

патрубок и перепускной канал не требуют

механической обработки. Верхняя часть

картера имеет ребра, образующие рубашку

охлаждения цилиндра.

В отъемном воске

картера имеются подшипники коленчатого

вала: передний 7 х 19 х 6 мм к задний 12 х 28

х 7 мм. Посадка вала в обоих подшипниках

скользящая.

Распределение впуска

осуществляется коленчатым валом через

впускной патрубок. Коленчатый вал

выполнен из стали 38ХА, обладающей

высокими механическими свойствами.

Шатун

- штампованный из алюминиевого сплава

АК6 с последующей механической обработкой.

Головки шатуна имеют поперечные прорези

шириной 0,8 мм, необходимые для смазки

обеих головок.

Особенностью поршня,

изготовленного литьем под давлением

из алюминиевого сплава АЛ4, является

сложная конфигурация дефлектора. Поршень

соединен с шатуном при помощи пустотелого

пальца плавающего типа, который

относительно поршня не фиксируется. На

поршне устанавливаются поршневые

кольца.

Поршневые кольца изготовлены

из высоколегированного чугуна марки

ХНВ. Незначительная ширина продувочных

и выпускных окон и малый зазор в замках

колеи позволяет применять поршневые

кольца плавающего типа.

Гильза

двигателя имеет высокую чистоту обработки

зеркала (У 10). Головка двигателя,

закрывающая гильзу сверху, имеет ребра;

внутренняя конфигурация головки

соответствует конфигурации дефлектора

поршня. Резьбовое отверстие под калильную

свечу расположено эксцентрично и

находится над дефлектором поршня.

Крепится головка к картеру шестью

винтами.

Стержень сжатия двигателя

регулируют шайбами из алюминиевой

фольги разной толщины. Шайбы ставят

между головками и буртиком гильзы,

которая находится в строго определенном

положении относительно выпускных и

продувочных окон двигателя.

Карбюратор

состоит из диффузора, жиклера и иглы.

Диффузор сменный. Отверстие жиклера

диаметром 1 мм перекрывается иглой.

Специальной фиксации иглы относительно

жиклера у двигателя нет.

Двигатель

МД-5 «Комета» (рис. 44 и 45)

Двигатель

МД-5 «Комета» имеет достаточно большой

рабочий объем цилиндра - около 5 см3. Это

позволяет использовать его для установки

на скоростные модели судов и автомобилей,

а также на пилотажные и радиоуправляемые

модели самолетов.

Картер двигатели

МД-5 «Комета» малогабаритный, с отъемным

носком. Изготовлен он из алюминиевого

сплава АЛ4 литьем под давлением в

металлическую пресс-форму. Выпускной

патрубок и перепускной канал не требуют

механической обработки. Верхняя часть

картера имеет ребра, образующие рубашку

охлаждения цилиндра.

В отъемном воске

картера имеются подшипники коленчатого

вала: передний 7 х 19 х 6 мм к задний 12 х 28

х 7 мм. Посадка вала в обоих подшипниках

скользящая.

Распределение впуска

осуществляется коленчатым валом через

впускной патрубок. Коленчатый вал

выполнен из стали 38ХА, обладающей

высокими механическими свойствами.

Шатун

- штампованный из алюминиевого сплава

АК6 с последующей механической обработкой.

Головки шатуна имеют поперечные прорези

шириной 0,8 мм, необходимые для смазки

обеих головок.

Особенностью поршня,

изготовленного литьем под давлением

из алюминиевого сплава АЛ4, является

сложная конфигурация дефлектора. Поршень

соединен с шатуном при помощи пустотелого

пальца плавающего типа, который

относительно поршня не фиксируется. На

поршне устанавливаются поршневые

кольца.

Поршневые кольца изготовлены

из высоколегированного чугуна марки

ХНВ. Незначительная ширина продувочных

и выпускных окон и малый зазор в замках

колеи позволяет применять поршневые

кольца плавающего типа.

Гильза

двигателя имеет высокую чистоту обработки

зеркала (У 10). Головка двигателя,

закрывающая гильзу сверху, имеет ребра;

внутренняя конфигурация головки

соответствует конфигурации дефлектора

поршня. Резьбовое отверстие под калильную

свечу расположено эксцентрично и

находится над дефлектором поршня.

Крепится головка к картеру шестью

винтами.

Стержень сжатия двигателя

регулируют шайбами из алюминиевой

фольги разной толщины. Шайбы ставят

между головками и буртиком гильзы,

которая находится в строго определенном

положении относительно выпускных и

продувочных окон двигателя.

Карбюратор

состоит из диффузора, жиклера и иглы.

Диффузор сменный. Отверстие жиклера

диаметром 1 мм перекрывается иглой.

Специальной фиксации иглы относительно

жиклера у двигателя нет.

![]()

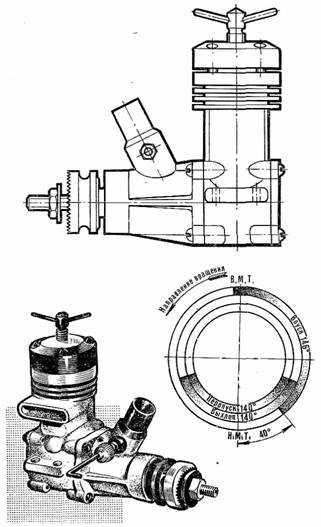

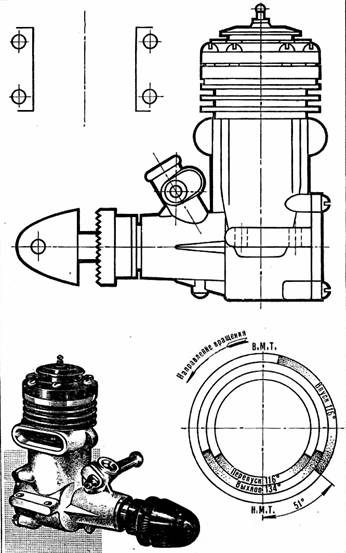

Двигатель

«Полет» (рис. 46 и 47)

Двигатель

«Полет» имеет рабочий объем цилиндра

больший, чем двигатель МД-5 «Комета», и

составляет 5,6 см3. Он устанавливается

на пилотажные модели самолетов. Кроме

того, двигатель используется на

моделях-копиях самолетов и на

радиоуправляемых моделях. В последнем

случае двигатель должен быть дополнительно

оборудован приспособлениями, которые

позволяют регулировать мощность. К ним

относятся: дроссельная заслонка,

устанавливаемая на выпускном окне, и

дополнительный карбюратор.

Хорошие

пусковые качества двигателя обеспечиваются

высокой компрессией. Использование

подшипников скольжений на валу позволяет

снизить массу двигателя и одновременно

уменьшить объем картерного

пространства.

Диаметр диффузора

имеет относительно малый размер и

обеспечивает качественное приготовление

смеси, что важно для устойчивой работы

двигателя на различных режимах.

Двигатель

«Полет» (рис. 46 и 47)

Двигатель

«Полет» имеет рабочий объем цилиндра

больший, чем двигатель МД-5 «Комета», и

составляет 5,6 см3. Он устанавливается

на пилотажные модели самолетов. Кроме

того, двигатель используется на

моделях-копиях самолетов и на

радиоуправляемых моделях. В последнем

случае двигатель должен быть дополнительно

оборудован приспособлениями, которые

позволяют регулировать мощность. К ним

относятся: дроссельная заслонка,

устанавливаемая на выпускном окне, и

дополнительный карбюратор.

Хорошие

пусковые качества двигателя обеспечиваются

высокой компрессией. Использование

подшипников скольжений на валу позволяет

снизить массу двигателя и одновременно

уменьшить объем картерного

пространства.

Диаметр диффузора

имеет относительно малый размер и

обеспечивает качественное приготовление

смеси, что важно для устойчивой работы

двигателя на различных режимах.

![]() Коленчатый

вал является одновременно распределительным

элементом. Впускное окно имеет

прямоугольную форму.

Двигатель

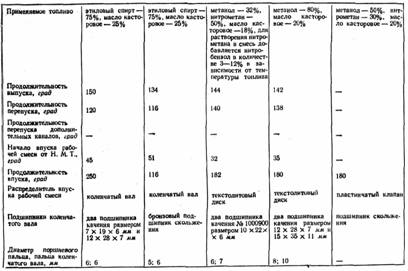

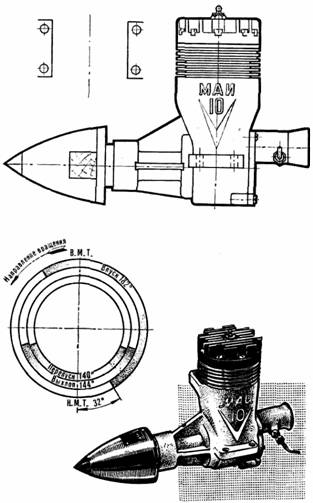

МАИ-10 (рис. 48 и 49)

Двигатель

МАИ-10 предназначен для установки на

кордовую скоростную модель. Двигатель

экспонировался на ВДНХ, где отмечен

серебряной медалью. Он разработан,

спроектирован, построен и испытан в

студенческом конструкторском бюро

факультета № 2 (СКБ-2) МАИ. Его эксплуатация

возможна как на авиационных, так и на

морских скоростных моделях и на моделях

автомобилей. Как все двигатели большого

рабочего объема двигатель МАИ-10 имеет

калильное зажигание.

Картер из

алюминиевого сплава АЛ5 отлит в земляную

форму с последующей термической

обработкой. Он моноблочного типа. К

задней его части четырьмя винтами МЗ х

0,5 прикреплена золотниковая крышка. Для

сборки поршневой группы в картере

сделано отверстие. В носке картера

запрессованы два шариковых подшипника

размерами 10 х 22 х 6 мм, на которые

устанавливается коленчатый вал.

Коленчатый

вал изготовлен из хромоникелевой стали

18ХНВА. Поверхность коленчатого вала

цементируется на глубину 0.4 мм и затем

термообрабатывается до твердости HRC -

56-60.

В гильзе имеются выпускные и

перепускные окна. Они имеют перемычки,

которые при необходимости позволяют

использовать поршень, снабженный

поршневыми кольцами.

Конструкция

поршня имеет свои особенности: днище

его сделано из чугуна марки СЧ21-40, стакан

из дюралюминия AK4-1. Поршень притерт к

гильзе с зазором 4-7 мкм. В стакане поршни

сделаны отверстия для поршневого пальца

и кольцевые проточки для фиксирующих

замков и предохранения пальца от осевого

перемещения. Стакан соединен с днищем

развальцовкой.

Поршневой палец

пустотелый, изготовлен из термообработанной

И цементированной стали 18ХНВА. От

продольного перемещения он фиксируется

стопорными упругими замками.

Головка

двигателя устанавливается в гильзе

цилиндра с уплотнительной алюминиевой

прокладкой и крепится к корпусу восемью

винтами МЗ х 0,5.

Задняя крышка является

частью золотникового впуска. Дисковый

текстолитовый золотник распределяет

впуск рабочей смеси. Золотник вращается

на стальной оси. Крышка имеет сменные

втулки для регулирования смесеобразования

при различных условиях работы двигателя.

На диффузоре снизу установлен

жиклер.

Зажигание обеспечивается

калильной свечой от источника питания

постоянного тока напряжением 1,5

в.

Коленчатый

вал является одновременно распределительным

элементом. Впускное окно имеет

прямоугольную форму.

Двигатель

МАИ-10 (рис. 48 и 49)

Двигатель

МАИ-10 предназначен для установки на

кордовую скоростную модель. Двигатель

экспонировался на ВДНХ, где отмечен

серебряной медалью. Он разработан,

спроектирован, построен и испытан в

студенческом конструкторском бюро

факультета № 2 (СКБ-2) МАИ. Его эксплуатация

возможна как на авиационных, так и на

морских скоростных моделях и на моделях

автомобилей. Как все двигатели большого

рабочего объема двигатель МАИ-10 имеет

калильное зажигание.

Картер из

алюминиевого сплава АЛ5 отлит в земляную

форму с последующей термической

обработкой. Он моноблочного типа. К

задней его части четырьмя винтами МЗ х

0,5 прикреплена золотниковая крышка. Для

сборки поршневой группы в картере

сделано отверстие. В носке картера

запрессованы два шариковых подшипника

размерами 10 х 22 х 6 мм, на которые

устанавливается коленчатый вал.

Коленчатый

вал изготовлен из хромоникелевой стали

18ХНВА. Поверхность коленчатого вала

цементируется на глубину 0.4 мм и затем

термообрабатывается до твердости HRC -

56-60.

В гильзе имеются выпускные и

перепускные окна. Они имеют перемычки,

которые при необходимости позволяют

использовать поршень, снабженный

поршневыми кольцами.

Конструкция

поршня имеет свои особенности: днище

его сделано из чугуна марки СЧ21-40, стакан

из дюралюминия AK4-1. Поршень притерт к

гильзе с зазором 4-7 мкм. В стакане поршни

сделаны отверстия для поршневого пальца

и кольцевые проточки для фиксирующих

замков и предохранения пальца от осевого

перемещения. Стакан соединен с днищем

развальцовкой.

Поршневой палец

пустотелый, изготовлен из термообработанной

И цементированной стали 18ХНВА. От

продольного перемещения он фиксируется

стопорными упругими замками.

Головка

двигателя устанавливается в гильзе

цилиндра с уплотнительной алюминиевой

прокладкой и крепится к корпусу восемью

винтами МЗ х 0,5.

Задняя крышка является

частью золотникового впуска. Дисковый

текстолитовый золотник распределяет

впуск рабочей смеси. Золотник вращается

на стальной оси. Крышка имеет сменные

втулки для регулирования смесеобразования

при различных условиях работы двигателя.

На диффузоре снизу установлен

жиклер.

Зажигание обеспечивается

калильной свечой от источника питания

постоянного тока напряжением 1,5

в.

![]()

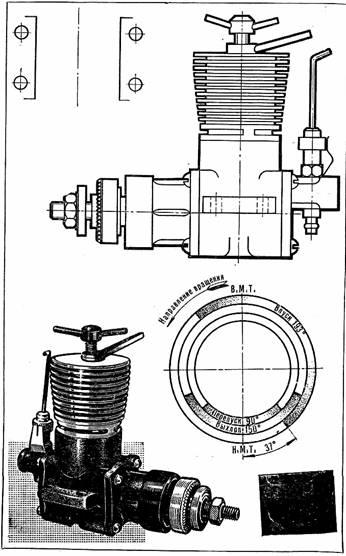

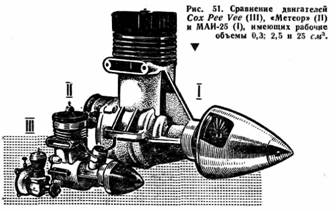

Двигатель

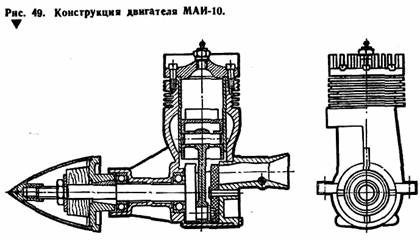

МАИ-25 (рис. 50 и 51)

Двигатель

МАИ-25 предназначен для эксплуатации на

сравнительно тяжелых моделях летательных

аппаратов и на спортивных моделях судов.

Рабочий о&ьем его цилиндров до 30 см3

(рис. 51).

Двигатель имеет одноканальную

продувку. На двигателе предусмотрена

установка глушителя и дросселя

газа.

Картер двигателя - наиболее

сложная его деталь; отлита точным литьем

на алюминиевого сплава АЛ5 с последующей

термической обработкой. Для уменьшения

массы картер выполнен моноблочным. К

задней части его четырьмя винтами М4 х

0,7 крепится золотниковый распределительный

узел. В картер запрессованы два шариковых

подшипника с размерами 12 х 28 х 7 мм и 15 х

35 х 11 мм, на которые устанавливается

коленчатый вал.

Кривошипно-шатунный

механизм состоит из коленчатого вала

и шатуна. Коленчатый вал изготовлен из

стали 18ХНВА, цементирован и термообработан.

Шатун выполнен из высокопрочного

алюминиевого сплава В95.

Гильза

цилиндра поршневой группы изготовлена

из стали ШХ15, термообработанной до

твердости HRC = 56-60. В ней имеются выпускные

и перепускные окна с перемычками. Поршень

изготовлен из чугуна марки СЧ21-40 и

притерт к гильзе цилиндра с зазором

около 6-10 мкм. В поршне сделаны отверстия

для поршневого пальца и кольцевые

проточки для фиксирующих замков

поршневого пальца. Поршневой палец

пустотелый, изготовлен из термообработанной

стали 18ХНВА.

Двигатель

МАИ-25 (рис. 50 и 51)

Двигатель

МАИ-25 предназначен для эксплуатации на

сравнительно тяжелых моделях летательных

аппаратов и на спортивных моделях судов.

Рабочий о&ьем его цилиндров до 30 см3

(рис. 51).

Двигатель имеет одноканальную

продувку. На двигателе предусмотрена

установка глушителя и дросселя

газа.

Картер двигателя - наиболее

сложная его деталь; отлита точным литьем

на алюминиевого сплава АЛ5 с последующей

термической обработкой. Для уменьшения

массы картер выполнен моноблочным. К

задней части его четырьмя винтами М4 х

0,7 крепится золотниковый распределительный

узел. В картер запрессованы два шариковых

подшипника с размерами 12 х 28 х 7 мм и 15 х

35 х 11 мм, на которые устанавливается

коленчатый вал.

Кривошипно-шатунный

механизм состоит из коленчатого вала

и шатуна. Коленчатый вал изготовлен из

стали 18ХНВА, цементирован и термообработан.

Шатун выполнен из высокопрочного

алюминиевого сплава В95.

Гильза

цилиндра поршневой группы изготовлена

из стали ШХ15, термообработанной до

твердости HRC = 56-60. В ней имеются выпускные

и перепускные окна с перемычками. Поршень

изготовлен из чугуна марки СЧ21-40 и

притерт к гильзе цилиндра с зазором

около 6-10 мкм. В поршне сделаны отверстия

для поршневого пальца и кольцевые

проточки для фиксирующих замков

поршневого пальца. Поршневой палец

пустотелый, изготовлен из термообработанной

стали 18ХНВА.

![]()

Система

зажигания состоит из калильной свечи

и источника постоянного тока с напряжением

1,6 в. Калильная свеча разборная, корпус

свечи стальной. В качестве изолятора

использован паронит. Спираль свечи

изготовлена из платино-родиевой

проволоки, диаметром 0,3 мм.

20.

НОВЫЕ СПОРТИВНЫЕ ДВИГАТЕЛИ

В

последние годы спортивные результаты

значительно возросли. Причинами роста

в основном является появление новых

двигателей. Ниже приводится описание

некоторых зарубежных двигателей, которые

хорошо зарекомендовали себя на спортивных

соревнованиях и выпускаются сейчас

серийно: TWA-15 (США), «Kosmiс» К-15 и «Rossi» R-15

(Италия).

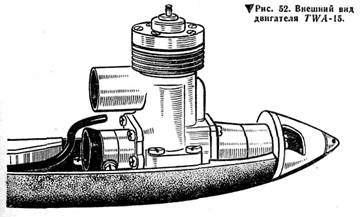

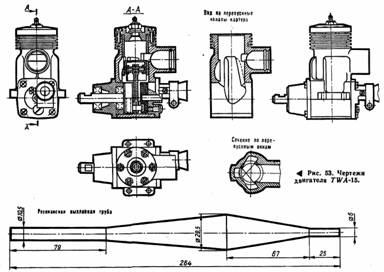

Двигатель

TWA-15 (рис. 52 и 53)

Особенностью

этого двигателя является использование

явлений резонансного выхлопа, что

позволило значительно увеличить

мощность. Двигатель TWA-15 (США) рассчитан

на работу при 27000 об/мин. Большие обороты

двигателя отразились на его конструкции.

В

настоящее время двигатели такого типа

находят все большее распространение в

моделизме, в том числе в морском и

автомобильном-с их помощью достигаются

самые высокие спортивные

результаты.

Конструкция двигателя

имеет ряд отличии от ранее рассмотренных.

В ней использована трехканальная

продувка, которая имеет широкое

распространение на гоночных мотоциклетных

двигателях; используются волновые

(резонансные) явления в выпускной

системе; впуск рабочей смеси осуществляется

дисковым золотником. На первых двигателях

ГКМ-15 был установлен впускной узел

серийного двигателя «Torpedo» 15R. От него

же был взят передний носок, в котором

были установлены специальные прецизионные

подшипники, выдерживающие значительно

большие нагрузки, чем обычные.

Картер

двигателя имеет три перепускных канала,

которые могут быть выполнены механической

обработкой или отлиты с использованием

асбесто-гипсовых или графитовых

стержней.

Выпускной патрубок обработан

под установку резонансной трубы. С целью

уплотнения в выпускном патрубке сделана

проточка для установки резинового

кольца. Резиновое кольцо подвергается

воздействию .высокой температуры

отработавших газов, вследствие чего

обычные сорта резины разрушаются.

Поэтому используется силиконовая

резина.

Система

зажигания состоит из калильной свечи

и источника постоянного тока с напряжением

1,6 в. Калильная свеча разборная, корпус

свечи стальной. В качестве изолятора

использован паронит. Спираль свечи

изготовлена из платино-родиевой

проволоки, диаметром 0,3 мм.

20.

НОВЫЕ СПОРТИВНЫЕ ДВИГАТЕЛИ

В

последние годы спортивные результаты

значительно возросли. Причинами роста

в основном является появление новых

двигателей. Ниже приводится описание

некоторых зарубежных двигателей, которые

хорошо зарекомендовали себя на спортивных

соревнованиях и выпускаются сейчас

серийно: TWA-15 (США), «Kosmiс» К-15 и «Rossi» R-15

(Италия).

Двигатель

TWA-15 (рис. 52 и 53)

Особенностью

этого двигателя является использование

явлений резонансного выхлопа, что

позволило значительно увеличить

мощность. Двигатель TWA-15 (США) рассчитан

на работу при 27000 об/мин. Большие обороты

двигателя отразились на его конструкции.

В

настоящее время двигатели такого типа

находят все большее распространение в

моделизме, в том числе в морском и

автомобильном-с их помощью достигаются

самые высокие спортивные

результаты.

Конструкция двигателя

имеет ряд отличии от ранее рассмотренных.

В ней использована трехканальная

продувка, которая имеет широкое

распространение на гоночных мотоциклетных

двигателях; используются волновые

(резонансные) явления в выпускной

системе; впуск рабочей смеси осуществляется

дисковым золотником. На первых двигателях

ГКМ-15 был установлен впускной узел

серийного двигателя «Torpedo» 15R. От него

же был взят передний носок, в котором

были установлены специальные прецизионные

подшипники, выдерживающие значительно

большие нагрузки, чем обычные.

Картер

двигателя имеет три перепускных канала,

которые могут быть выполнены механической

обработкой или отлиты с использованием

асбесто-гипсовых или графитовых

стержней.

Выпускной патрубок обработан

под установку резонансной трубы. С целью

уплотнения в выпускном патрубке сделана

проточка для установки резинового

кольца. Резиновое кольцо подвергается

воздействию .высокой температуры

отработавших газов, вследствие чего

обычные сорта резины разрушаются.

Поэтому используется силиконовая

резина.

Диаметр

пальца коленчатого вала равен 4 мм.

Уменьшение размера диаметра пальца

вызвано стремлением снизить скорость

скольжения нижней шейки шатуна и тем

самым снизить потери на трение.

Диаметр

пальца коленчатого вала равен 4 мм.

Уменьшение размера диаметра пальца

вызвано стремлением снизить скорость

скольжения нижней шейки шатуна и тем

самым снизить потери на трение.

Оригинально

на двигателе TWA-15 выполнена конструкция

крепления опорной шайбы. Она фиксируется

на коленчатом валу винтом. Для упора

винта сделана лыска.

Наибольшие

динамические и термические нагрузки

при больших числах оборотов испытывает

поршневая группа; величина нагрузок

зависит в первую очередь от ее массы.

Для двигателя TWA-15 оптимальная масса

поршневой группы составляет 8,4 г: поршень

- 5,9 г, поршневой палец - 0,8 г, шатун - 1,7

г.

Оригинально

на двигателе TWA-15 выполнена конструкция

крепления опорной шайбы. Она фиксируется

на коленчатом валу винтом. Для упора

винта сделана лыска.

Наибольшие

динамические и термические нагрузки

при больших числах оборотов испытывает

поршневая группа; величина нагрузок

зависит в первую очередь от ее массы.

Для двигателя TWA-15 оптимальная масса

поршневой группы составляет 8,4 г: поршень

- 5,9 г, поршневой палец - 0,8 г, шатун - 1,7

г.

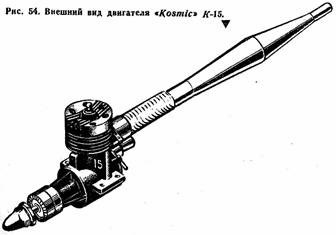

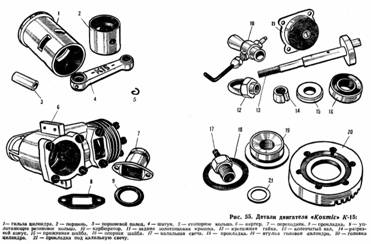

Двигатель

«Kosmic» К-15 (рис. 54, 55)

Двигатель

выпускается итальянскими фирмами

серийно и пользуется широкой популярностью.

Двигатель по своей схеме напоминает

двигатель TWA-15. Отличается он следующими

конструктивными особенностями. Картер

моноблочный с трехканальной продувкой.

Каналы по форме значительно отличаются

от каналов двигателя TWA-15. Своеобразно

у него оформлена система выпуска..

Фланцевый переходник выполнен отдельно.

Применение такой конструкции может

быть оправдано стремлением снизить

тепло-напряженность двигателя в районе

выпуска. Передача тепла от отработавших

газов картеру значительно уменьшается

из-за большого термического сопротивления

между фланцем и картером.

«Kosmic» К-15

имеет продувку Шнюрле с двумя прямоугольными

перепускными каналами, расположенными

сбоку от заднего выпускного патрубка

и третьим каналом, расположенным напротив

него. Открытие третьего канала происходит

через 4° после открытия боковых перепускных

каналов.

Головка цилиндра выполнена

составной. В середине вставлена

алюминиевая втулка, которая образует

камеру сгорания; в нее ввинчивается

стандартная калильная свеча.

Двигатель

«Kosmic» К-15 (рис. 54, 55)

Двигатель

выпускается итальянскими фирмами

серийно и пользуется широкой популярностью.

Двигатель по своей схеме напоминает

двигатель TWA-15. Отличается он следующими

конструктивными особенностями. Картер

моноблочный с трехканальной продувкой.

Каналы по форме значительно отличаются

от каналов двигателя TWA-15. Своеобразно

у него оформлена система выпуска..

Фланцевый переходник выполнен отдельно.

Применение такой конструкции может

быть оправдано стремлением снизить

тепло-напряженность двигателя в районе

выпуска. Передача тепла от отработавших

газов картеру значительно уменьшается

из-за большого термического сопротивления

между фланцем и картером.

«Kosmic» К-15

имеет продувку Шнюрле с двумя прямоугольными

перепускными каналами, расположенными

сбоку от заднего выпускного патрубка

и третьим каналом, расположенным напротив

него. Открытие третьего канала происходит

через 4° после открытия боковых перепускных

каналов.

Головка цилиндра выполнена

составной. В середине вставлена

алюминиевая втулка, которая образует

камеру сгорания; в нее ввинчивается

стандартная калильная свеча.

Коленчатый

вал сбалансирован (на щеке вала имеются

фрезеровки для устранения дисбаланса,

они закрываются снаружи металлическим

кольцом).

Неметаллический дисковый

золотник вращается в бронзовой втулке,

вместе с которой он посажен на стальную

закаленную ось диаметром 3,5 мм.

Поршневая

группа имеет массу 8,0 г: поршень - 5,5 г,

шатун - 1,7 г, поршневой палец - 0,8 г.

Характеристики двигателя в печати не

приводятся, только сообщается, что

двигатель изготовлен для работы на

стандартном топливе ФАИ (80%-метанола,

20% - касторового масла) и что если

используется топливо с нитрометаном,

то следует изменить степень сжатия и

длину резонансной трубы.

Двигатель

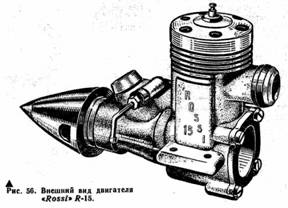

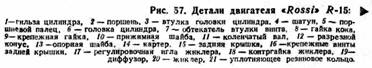

«Rossi» R-15 (рис. 56 и 57)

Этот

двигатель в последние годы получил

большое распространение в моделизме

благодаря возможности достижения

высокой мощности.

Существует мнение,

что двигатели, использующие резонансные

трубы, должны иметь впуск рабочей смеси

через заднюю крышку, что увеличивает

сжатие рабочей смеси в картере. Поскольку

опыт применения резонансных труб имели

конструкторы мотоциклетных гоночных

двигателей, то и система впуска, которая

там использовалась, а именно дисковые

золотники, была перенесена и па модельные

двигатели. Конструкторы этого двигателя

братья Росси имели большой опыт по

созданию авиамодельных двигателей.

Работа над двигателем продолжалась

около пяти лет. В результате двигатель,

имеющий впуск через коленчатый вал,

показал прекрасные результаты как в

работе" с резонансной трубой, так и

без нее.

Двигатель имеет продувку

Шнюрле с выпуском назад, и его перепускные

каналы заметно мельче, чем у двигателя

«Kosmic» К-15, но их площадь несколько

большая: три перепускных окна фактически

соединяются на стенках гильзы цилиндра;

открываются они одновременно.

На

первых образцах двигатель имел

общепринятую головку цилиндра. Но на

новых вариантах головка выполнена с

переходником сод свечу Сох (см. описание

двигателя Сох Pee Vee).

Поршневая

группа двигателя имеет массу 8,0 г: поршень

- 5,2 г, поршневой палеи - 0,8 г, шатун - 2,0 г.

«Ross/» K-35 с резонансной трубой развивает

мощность 0,62 кВт (0,85 л. в.) при 28 000 об/мин

(топливо стандартное). Модификация

двигателя «Rossi» R-15 предположительно

достигает мощности 0,736 кВт (1,00 л. с.) при

26 000 об/мин. Большая мощность при меньших

оборотах, видимо, достигнута изменением

кривизны внешней характеристики.

Коленчатый

вал сбалансирован (на щеке вала имеются

фрезеровки для устранения дисбаланса,

они закрываются снаружи металлическим

кольцом).

Неметаллический дисковый

золотник вращается в бронзовой втулке,

вместе с которой он посажен на стальную

закаленную ось диаметром 3,5 мм.

Поршневая

группа имеет массу 8,0 г: поршень - 5,5 г,

шатун - 1,7 г, поршневой палец - 0,8 г.

Характеристики двигателя в печати не

приводятся, только сообщается, что

двигатель изготовлен для работы на

стандартном топливе ФАИ (80%-метанола,

20% - касторового масла) и что если

используется топливо с нитрометаном,

то следует изменить степень сжатия и

длину резонансной трубы.

Двигатель

«Rossi» R-15 (рис. 56 и 57)

Этот

двигатель в последние годы получил

большое распространение в моделизме

благодаря возможности достижения

высокой мощности.

Существует мнение,

что двигатели, использующие резонансные

трубы, должны иметь впуск рабочей смеси

через заднюю крышку, что увеличивает

сжатие рабочей смеси в картере. Поскольку

опыт применения резонансных труб имели

конструкторы мотоциклетных гоночных

двигателей, то и система впуска, которая

там использовалась, а именно дисковые

золотники, была перенесена и па модельные

двигатели. Конструкторы этого двигателя

братья Росси имели большой опыт по

созданию авиамодельных двигателей.

Работа над двигателем продолжалась

около пяти лет. В результате двигатель,

имеющий впуск через коленчатый вал,

показал прекрасные результаты как в

работе" с резонансной трубой, так и

без нее.

Двигатель имеет продувку

Шнюрле с выпуском назад, и его перепускные

каналы заметно мельче, чем у двигателя

«Kosmic» К-15, но их площадь несколько

большая: три перепускных окна фактически

соединяются на стенках гильзы цилиндра;

открываются они одновременно.

На

первых образцах двигатель имел

общепринятую головку цилиндра. Но на

новых вариантах головка выполнена с

переходником сод свечу Сох (см. описание

двигателя Сох Pee Vee).

Поршневая

группа двигателя имеет массу 8,0 г: поршень

- 5,2 г, поршневой палеи - 0,8 г, шатун - 2,0 г.

«Ross/» K-35 с резонансной трубой развивает

мощность 0,62 кВт (0,85 л. в.) при 28 000 об/мин

(топливо стандартное). Модификация

двигателя «Rossi» R-15 предположительно

достигает мощности 0,736 кВт (1,00 л. с.) при

26 000 об/мин. Большая мощность при меньших

оборотах, видимо, достигнута изменением

кривизны внешней характеристики.

21.

СПЕЦИАЛЬНЫЕ ДВИГАТЕЛЯ

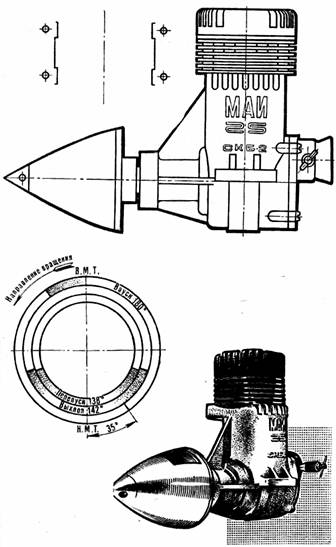

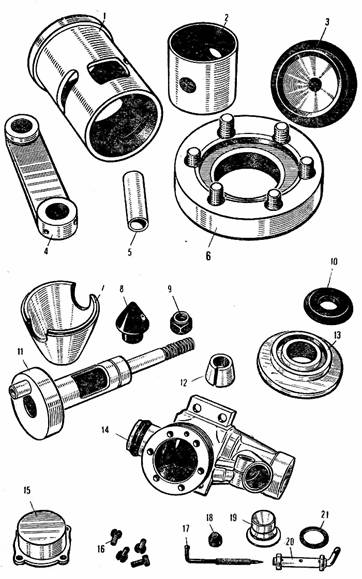

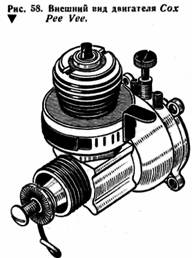

Двигатель

Сох Рее Vее (рис. 58 и 59)

Особенностью

этого типа двигателей, выпускаемого в

США, является технологичность конструкции

и вместе с тем ее легкость и компактность.

Двигатель имеет высокие эксплуатационные

данные. Двигатель Сох Pee Vee самый малый

из серийных двигателей, имеющих калильное

зажигание. Двигатели Сох, имеющие

сравнительно большие рабочие объемы

(1,5 и 2,5 см3), успешно эксплуатируются на

спортивных моделях.

Картер двигателя

штампованный, с последующей механической

обработкой. С целью уменьшения внутренней

полости картера для шатуна сделана

кольцевая проточка. Соединение картера

с цилиндром резьбовое. В торце картера

резьбовое отверстие для крепления

задней крышки двигателя и одновременно

корпуса бака.

21.

СПЕЦИАЛЬНЫЕ ДВИГАТЕЛЯ

Двигатель

Сох Рее Vее (рис. 58 и 59)

Особенностью

этого типа двигателей, выпускаемого в

США, является технологичность конструкции

и вместе с тем ее легкость и компактность.

Двигатель имеет высокие эксплуатационные

данные. Двигатель Сох Pee Vee самый малый

из серийных двигателей, имеющих калильное

зажигание. Двигатели Сох, имеющие

сравнительно большие рабочие объемы

(1,5 и 2,5 см3), успешно эксплуатируются на

спортивных моделях.

Картер двигателя

штампованный, с последующей механической

обработкой. С целью уменьшения внутренней

полости картера для шатуна сделана

кольцевая проточка. Соединение картера

с цилиндром резьбовое. В торце картера

резьбовое отверстие для крепления

задней крышки двигателя и одновременно

корпуса бака.

Цилиндр

двигателя изготовлен из стали и имеет

двухканальную продувку. Перепускные

каналы выполнены внутри гильзы, как у

двигателя MK-I2B. В цилиндре сделаны два

выпускных окна и проточены ребра

охлаждения; в верхней части цилиндра

нарезана мелкая внутренняя резьба для

закрепления головки.

Головка цилиндра

изготовлена совместно с калильной

свечой. Она сделана из дюралюминиевого

сплава типа Д16Т; в верхней части ее

завальцован стальной изолированный

сердечник, к которому приварена спираль

из платинового сплава (второй конец

спирали зачеканивается на головке). Для

более надежного крепления конца спирали

в головке сделано сверление, в которое

запрессован штифт из алюминиевого

сплава, куда и зачеканивается второй

конец спирали. Головка-свеча позволяет

уменьшить размеры камеры сгорания и

массу двигателя. На головке имеются

ребра охлаждения, верхнее ребро усилено,

и в нем сделаны две прорези для торцевого

ключа.

Поршневая группа имеет необычную

конструкцию, которая интересна тем, что

верхняя головка стального шатуна

выполнена в виде сферы и завальцована

- соединение этих деталей неразборное.

Поршень хромированный, точно подогнанный

к цилиндру. Коленчатый вал изготовлен

из каленой стали, поверхность его

обработана с высокой чистотой. Средняя

часть вала имеет проточку на глубину

0,15 мм, уменьшающую трение при вращении.

Вал установлен в картер без бронзовых

втулок и соответственно отбалансирован.

Для уменьшения массы щека коленчатого

вала выполнена с одной стороны конической.

На конце вала сделана накатка, на которую

устанавливается опорная шайба; для

крепления воздушного винта внутри вала

нарезана резьба.

Задняя крышка картера

является одновременно и впускным узлом.

Впуск рабочей смеси происходит следующим

образом: рабочая смесь входит в картер

через осевое отверстие диаметром 1,7 мм

в крышке. Около этого отверстия установлена

бронзовая пластинка толщиной 0,05 мм.

Пластинка может колебаться между

отверстием и стопорным кольцом, сделанным

из пружинной проволоки. При повышении

давления в картере пластинка прижимается

к отверстию и закрывает выход рабочей

смеси из внутренней полости картера.

Задняя крышка одновременно является

частью топливного бака, боковые стенки

которого образуются корпусом.

Цилиндр

двигателя изготовлен из стали и имеет

двухканальную продувку. Перепускные

каналы выполнены внутри гильзы, как у

двигателя MK-I2B. В цилиндре сделаны два

выпускных окна и проточены ребра

охлаждения; в верхней части цилиндра

нарезана мелкая внутренняя резьба для

закрепления головки.

Головка цилиндра

изготовлена совместно с калильной

свечой. Она сделана из дюралюминиевого

сплава типа Д16Т; в верхней части ее

завальцован стальной изолированный

сердечник, к которому приварена спираль

из платинового сплава (второй конец

спирали зачеканивается на головке). Для

более надежного крепления конца спирали

в головке сделано сверление, в которое

запрессован штифт из алюминиевого

сплава, куда и зачеканивается второй

конец спирали. Головка-свеча позволяет

уменьшить размеры камеры сгорания и

массу двигателя. На головке имеются

ребра охлаждения, верхнее ребро усилено,

и в нем сделаны две прорези для торцевого

ключа.

Поршневая группа имеет необычную

конструкцию, которая интересна тем, что

верхняя головка стального шатуна

выполнена в виде сферы и завальцована

- соединение этих деталей неразборное.

Поршень хромированный, точно подогнанный

к цилиндру. Коленчатый вал изготовлен

из каленой стали, поверхность его

обработана с высокой чистотой. Средняя

часть вала имеет проточку на глубину

0,15 мм, уменьшающую трение при вращении.

Вал установлен в картер без бронзовых

втулок и соответственно отбалансирован.

Для уменьшения массы щека коленчатого

вала выполнена с одной стороны конической.

На конце вала сделана накатка, на которую

устанавливается опорная шайба; для

крепления воздушного винта внутри вала

нарезана резьба.

Задняя крышка картера

является одновременно и впускным узлом.

Впуск рабочей смеси происходит следующим

образом: рабочая смесь входит в картер

через осевое отверстие диаметром 1,7 мм

в крышке. Около этого отверстия установлена

бронзовая пластинка толщиной 0,05 мм.

Пластинка может колебаться между

отверстием и стопорным кольцом, сделанным

из пружинной проволоки. При повышении

давления в картере пластинка прижимается

к отверстию и закрывает выход рабочей

смеси из внутренней полости картера.

Задняя крышка одновременно является

частью топливного бака, боковые стенки

которого образуются корпусом.

Плита

служит элементом крепления двигателя

к модели, а также совместно с задней

крышкой образует топливную емкость. На

плите установлен карбюратор. В верхней

части плиты запрессован жиклер с

регулировочной иглой. Топливо в жиклер

подается по нейлоновой трубке (внутри

которой вставлена стальная спираль, не

допускающая ее перегиба). В верхней

части плиты имеются два штуцера:

заправочный и дренажный.

Для облегчения

запуска столь малого по размерам

двигателя на некоторых модификациях

используется пружинный стартер; некоторые

же двигатели оборудованы и регулировкой

подачи газов.

Двигатель может успешно

использоваться на авиационных моделях

для полета как в закрытых помещениях,

так и на воздухе.

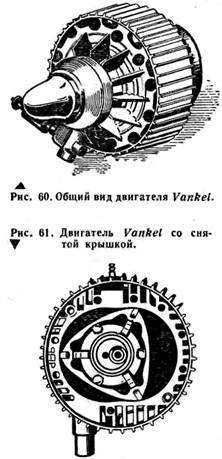

Двигатель

Vankel (рис. 60-62)

В

пятидесятых годах впервые на страницах

прессы появились сообщения о новом типе

двигателя внутреннего сгорания,

отличающемся мощностью и компактностью

в сравнении с обычными типами двигателей.

Этот тип двигатели все шире используется

в автомобилях. В нашей стране также

ведутся работы по модификации этого

двигателя. В последние годы был построен

модельный вариант рассматриваемого

двигателя, который стал использоваться

на летающих моделях. Основные отличия

его от обычных поршневых двигателей

заключаются в отсутствии кривошипно-шатунного

механизма, создающего большие инерционные

силы при высоких оборотах вала двигателя.

Кроме того, система имеет высокую

уравновешенность, что ведет к уменьшению

вибраций, возникающих при работе

двигателя. Модельные двигатели Vankel

строятся в ФРГ серийно фирмой NSU. Этот

двигатель получил название

роторно-поршневого.

На рисунке 63

показана схема роторно-поршневого

двигателя Vankel, по принципу которого

построены все модельные двигатели этого

типа. Вал вращается в подшипниках,

установленных в корпусе двигателя. На

валу находится цилиндрический, жестко

закрепленный эксцентрик, со свободно

посаженным ротором-поршнем, способным

вращаться относительно эксцентрика.

На боковой стенке корпуса имеется

шестерня с внешним зацеплением,

установленная неподвижно; она входит

в зацепление с зубчатым колесом,

установленным на роторе-поршне и имеющим

внутреннее зацепление.

Эксцентрик

вместе с валом вращается в направлении,

указанном стрелкой (рис. 64). Когда точка

1, лежащая на образующей эксцентрика,

займет положение, занимаемое точкой 2,

тогда ротор-поршень переместится в

некоторое положение, которое определяется

передаточным числом зубчатого зацепления

- для модельных двигателей, равное 3:2,

т. е. при трех оборотах эксцентрикового

вала по часовой стрелке ротор-поршень

совершит только два оборота. Поэтому

относительно неподвижного корпуса

ротор-поршень за это время совершит

один оборот в том же направлении, что и

вал.

Плита

служит элементом крепления двигателя

к модели, а также совместно с задней

крышкой образует топливную емкость. На

плите установлен карбюратор. В верхней

части плиты запрессован жиклер с

регулировочной иглой. Топливо в жиклер

подается по нейлоновой трубке (внутри

которой вставлена стальная спираль, не

допускающая ее перегиба). В верхней

части плиты имеются два штуцера:

заправочный и дренажный.

Для облегчения

запуска столь малого по размерам

двигателя на некоторых модификациях

используется пружинный стартер; некоторые

же двигатели оборудованы и регулировкой

подачи газов.

Двигатель может успешно

использоваться на авиационных моделях

для полета как в закрытых помещениях,

так и на воздухе.

Двигатель

Vankel (рис. 60-62)

В

пятидесятых годах впервые на страницах

прессы появились сообщения о новом типе

двигателя внутреннего сгорания,

отличающемся мощностью и компактностью

в сравнении с обычными типами двигателей.

Этот тип двигатели все шире используется

в автомобилях. В нашей стране также

ведутся работы по модификации этого

двигателя. В последние годы был построен

модельный вариант рассматриваемого

двигателя, который стал использоваться

на летающих моделях. Основные отличия

его от обычных поршневых двигателей

заключаются в отсутствии кривошипно-шатунного

механизма, создающего большие инерционные

силы при высоких оборотах вала двигателя.

Кроме того, система имеет высокую

уравновешенность, что ведет к уменьшению

вибраций, возникающих при работе

двигателя. Модельные двигатели Vankel

строятся в ФРГ серийно фирмой NSU. Этот

двигатель получил название

роторно-поршневого.

На рисунке 63

показана схема роторно-поршневого

двигателя Vankel, по принципу которого

построены все модельные двигатели этого

типа. Вал вращается в подшипниках,

установленных в корпусе двигателя. На

валу находится цилиндрический, жестко

закрепленный эксцентрик, со свободно

посаженным ротором-поршнем, способным

вращаться относительно эксцентрика.

На боковой стенке корпуса имеется

шестерня с внешним зацеплением,

установленная неподвижно; она входит

в зацепление с зубчатым колесом,

установленным на роторе-поршне и имеющим

внутреннее зацепление.

Эксцентрик

вместе с валом вращается в направлении,

указанном стрелкой (рис. 64). Когда точка

1, лежащая на образующей эксцентрика,

займет положение, занимаемое точкой 2,

тогда ротор-поршень переместится в

некоторое положение, которое определяется

передаточным числом зубчатого зацепления

- для модельных двигателей, равное 3:2,

т. е. при трех оборотах эксцентрикового

вала по часовой стрелке ротор-поршень

совершит только два оборота. Поэтому

относительно неподвижного корпуса

ротор-поршень за это время совершит

один оборот в том же направлении, что и

вал.

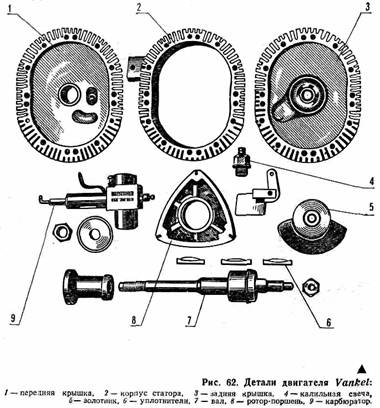

Ротор-поршень

разделяет внутреннюю полость статора

на три объема, которые при его движении

изменяются, причем в каждом из них

происходят рабочие процессы цикла.

Когда ротор-поршень занимает положение

I, то в объеме происходит всасывание

рабочей смеси; при дальнейшем движении

поршня в этом же объеме происходит

сжатие рабочей смеси и подготовка ее к

сгоранию. Повернувшись на определенный

угол, ротор-поршень займет положение

III, при котором рабочая смесь, продолжая

сжиматься, входит в зону действия

калильной свечи. Из-за так называемого

«периода запаздывания» воспламенение

рабочей смеси произойдет за время

передвижения ротора-поршня на некоторый

угол поворота эксцентрикового вала.

Далее происходит рабочий ход и выпуск

(IV, V). Такие же процессы в той же

последовательности имеют место и в

других объемах, ограниченных гранями

ротора-поршня. Таким образом, его полный

оборот по своему действию аналогичен

трехцилиндровому двухтактному двигателю.

За полный цикл происходит три рабочих

хода.

Газораспределение в двигателе

Vankel осуществляется ротором-поршнем,

который перекрывает впускные и выпускные

каналы. В положении IV происходит

перекрытие выпускных и впускных

каналов.

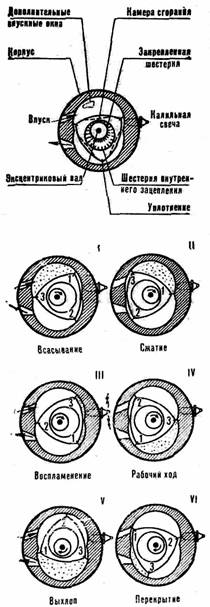

22.

РЕАКТИВНЫЕ ДВИГАТЕЛИ

Модельный

пульсирующий воздушно-реактивный

двигатель

В

послевоенное время в авиации началось

широкое использование реактивной

техники. Это нашло свое отражение и в

авиамодельном деле: на моделях стали

устанавливать реактивные двигатели.

Первым реактивным двигателем, получившим

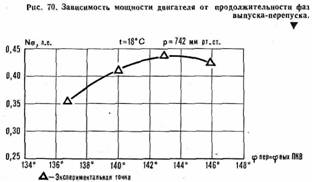

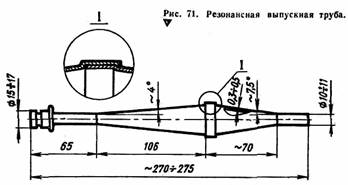

широкое распространение, был пульсирующий

воздушно-реактивный двигатель РАМ-1