ПОЛИЭТИЛЕНТЕРЕФТАЛАТ ( ПЭТФ, ПЭТ, междунар.: PET)

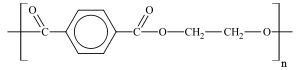

Полиэтилентерефталат является продуктом поликонденсации терефталевой кислоты (OH)-(CO)-C6H4-(CO)-(OH) или ее диметилового эфира с этиленгликолем (OH)-C2H4-(OH).

Впервые полиэтилентерефталат был синтезирован в СССР в начале 50-х. Получаемое из него волокно называли лавсаном, в честь места разработки — Лаборатории Высокомолекулярных Соединений Академии Наук.

Сырье.

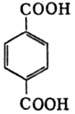

ТЕРЕФТАЛЕВАЯ КИСЛОТА (1,4-бензолдикарбоновая к-та, терефталевая к-та), мол. м. 166,14; бесцветные кристаллы.

В России только что запущено самое передовое производство терефталевой кислоты (ТФК) и полиэтилентерефталат ОАО «ПОЛИЭФ» Башкирия. Процесс получения ТФК осуществляется по технологии фирмы "Mitsui Chemicals, Inc". (Япония)

Получение ТФК осуществляется в два этапа:

Получение технической терефталевой кислоты методом жидкофазного каталитического окисления параксилола кислородом воздуха в среде уксусной кислоты. (175-230 °С, 1,5-3,0 МПа, кат.-со-ли Со и Мr) в течение 0,5-3 ч; выход 95%.

Очистка технической ТФК от примесей методом каталитического гидрирования при высокой Т на гетерогенном катализаторе - палладий на гранулированном активированном угле( Pd/C или Pt/C) с послед. отделением получающейся n-толуиловой кислоты кристаллизацией.

Растворимость терефталевой кислоты в воде- никакая. Терефталевая кислота обладает свойствами бензополикарбоновых кислот. Образует устойчивый ангидрид при нагревании с метанолом.

Получение полиэтилентерефталата.

Поскольку реакция поликонденсации является равновесной (обратимой), то для получения полимеров высокой Мс необходимо удалении низкомолекулярного продукта из сферы реакции. Обычно это достигается проведением реакции в токе инертного газа, регулированием температуры (постепенный подъем Т).

Технология производства

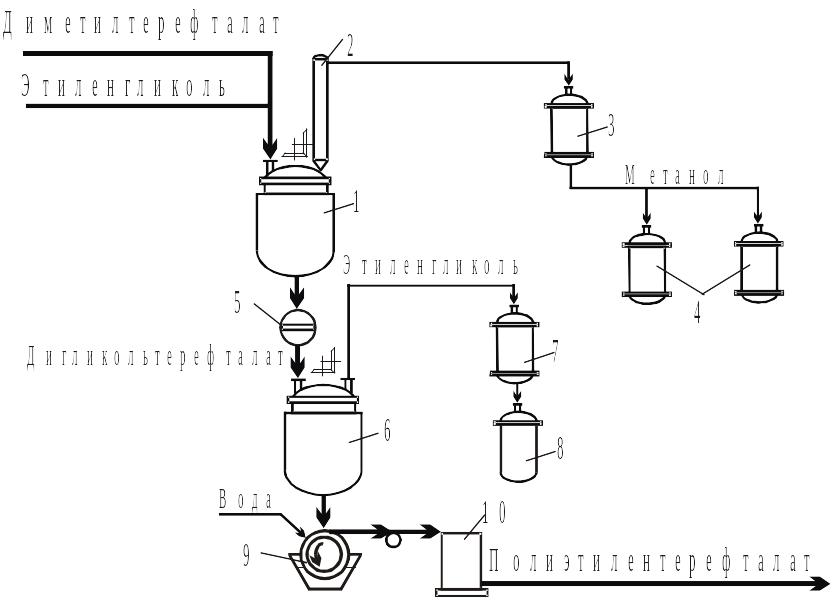

Процесс получения полиэтилентерефталата на ОАО «ПОЛИЭФ» осуществляется по технологии UOP Sinco S.r.l. (Италия).

Производство осуществляется в две стадии. По технологическим соображениям процесс разделен на предполиконденсацию и поликонденсацию, где идет укрупнение молекулярной массы полимера.

1. Получение аморфного пэтф (средней вязкости) в реакторе поликонденсацией в расплаве:

Технология основана на реакции этерификации диметилового эфира терефталевой кислоты, с этиленгликолем и (молярное соотношение компонентов от 1:1,2 до 1:1,5) с образованием мономера дигликольтерефталата (ДГТФ). Этерификацию проводят при 240-270°С и давлении 0,1-0,2 МПа. В качестве сомономеров используются изофталевая кислота и диэтиленгликоль.

.2. Полученную ДГЭТ подвергают поликонденсации в присутствии катализатора триоксида сурьмы в нескольких последовательно расположенных аппаратах, снабженных мешалками, при постепенном повышении Т от 270 до 300 °С и снижении разряжения от 6600 до 66 Па с отгоном непрореагировавшего этиленгликоля. Для предотвращения побочных реакций и отгонки воды процесс проводят в токе азота. Продолжительностью реакции поликонденсания ПЭТФ изменяют мол.массу ПЭТФ . Получается ПЭТФ с 20000-40000.

В полученный расплав полиэтилентерефталата

вводят: матирующие агенты (TiO2), красители,

инертные наполнители (каолин, тальк),

антипирены, термо- и светостабилизаторы

и др. добавки.

полученный расплав полиэтилентерефталата

вводят: матирующие агенты (TiO2), красители,

инертные наполнители (каолин, тальк),

антипирены, термо- и светостабилизаторы

и др. добавки.

3. После завершения процесса расплав полиэтилентерефталата выдавливается из аппарата, охлаждается и гранулируется или направляется на формование волокна.

Товарный полиэтилентерефталат выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра

Рис. Производство полиэтилентерефталата

1,6 - реактор; 2 - насадочная колонна; 3,7 - холодильник-конденсатор;

4,8 - приёмник; 5 - фильтр; 9 - охлаждаемый барабан; 10 - рубильный станок

Свойства.

Аморфный полиэтилентерефталат -твердый прозрачный с серовато-желтоватым оттенком, кристаллический- твердый непрозрачный бесцветный. Молекулярная масса полиэтилентерефталата 20000-40000. Плотность — 1,38—1,4 г/см³, Т размягчения — 245 °C, Температура плавления . — 260 °C, Температура стеклования — 70 °C,

Фениленовая группа C6H4 в основной цепи придает жесткость молекуле полиэтилентерефталата и повышает температуру стеклования и температуру плавления полимерного материала. Регулярность строения полимерной цепи повышает способность к кристаллизации полиэтилентерефталата, которая в значительной степени определяет механические свойства готового изделия. Степень кристалличности полиэтилентерефталата зависит от способа его получения и обработки.

Степень кристалличности может быть отрегулирована отжигом при температуре между температурой стеклования и температурой плавления. Возможность управления кристалличностью полиэтилентерефталата существенно расширяет спектр его применения. Так, например, подвергая аморфный ПЭТ двухосному растяжению при температуре выше температуры стеклования, получают материал с хорошими барьерными свойствами для изготовления бутылок для газированных напитков.

ПЭТ обладает высокой химической стойкостью к кислотам, щелочам, солям, спиртам, парафинам, минеральным маслам, бензину, жирам, эфиру. Имеет повышенную устойчивость к действию водяного пара. Не растворим в воде и орг. растворителях. Растворим в ацетоне, бензоле, толуоле, этилацетате, четыреххлористом углероде, хлороформе, метиленхлориде, метилэтилкетоне и, следовательно, листы ПЭТ могут так же хорошо склеиваться.

Полиэтилентерефталат обладает высокой механической прочностью и ударостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе и сохраняет свои высокие ударостойкие и прочностные характеристики в рабочем диапазоне температур от –40 °С до +60 °С. Общий диапазон рабочих температур изделий из полиэтилентерефталата от -60 до 170 °C.

ПЭТ разлагается под действием УФ-излучения.

По внешнему виду и по светопропусканию (90%) листы из ПЭТ аналогичны прозрачному оргстеклу (полиакрилату) и поликарбонату. Однако по сравнению с оргстеклом у полиэтилентерефталата ударная прочность в 10 раз больше.

ПЭТ – хороший диэлектрик, электрические свойства полиэтилентерефталата при температурах до 180°С даже в присутствии влаги изменяются незначительно.

Полиэтилентерефталат характеризуется отличной пластичностью в холодном и нагретом состоянии. Листы из этого полимера имеют незначительные внутренние напряжения, что делает процесс термоформования простым и высокотехнологичным.

Переходит в прозрачное состояние при нагреве до температуры стеклования и остаётся в нём при резком охлаждении и быстром проходе через т. н. «зону кристаллизации».

Для повышения термо-, свето-, огнестойкости, для изменения цвета, фрикционных и др. свойств в полиэтилентерефталат вводят различные добавки, используют также методы хим. модифицирования (различными. дикарбоновыми кислотами и гликолями, которые вводят при синтезе полиэтилентерефталата в реакц. смесь).

Для обеспечения лучших механических, физических, электрических свойств РЕТ наполняется различными добавками (стекловолокно, дисульфид молибдена, фторопласт).

Существенными недостатками ПЭТ-тары является её относительно низкие барьерные свойства. Она пропускает в бутылку ультрафиолетовые лучи и кислород, а наружу — углекислоту, что ухудшает качество и сокращает срок хранения продукта. Это связано с тем, что высокомолекулярная структура полиэтилентерефталата не является препятствием для газов, имеющих небольшие размеры молекул относительно цепочек полимера.