- •Глава 1. Немеханическое торговое оборудование

- •1.1. Оборудование для предприятий торговли продовольственными товарами

- •1.1.1. Классификация немеханического торгового оборудования

- •1.1.2. Торговая мебель

- •1.1.3. Мебель для подсобных и складских помещений

- •1.1.4. Торговый инвентарь

- •1.2. Немеханическое оборудование для предприятий общественного питания

- •1.2.1. Столы производственные

- •1.2.2. Ванны моечные

- •1.2.3. Стеллажи

- •1.2.4. Шкафы для посуды

- •1.2.5. Тележки технологические

- •1.2.6. Полки кухонные

- •1.2.7. Гастроемкости

- •Глава 2. Весоизмерительные приборы

- •2.1. Роль весоизмерительных приборов в торгово-технологическом процессе

- •2.2. Нормированные метрологические характеристики приборов для измерения массы

- •2.2.1. Требования, предъявляемые к весоизмерительным приборам

- •2.2.2. Верность весов

- •2.5.3. Характеристика основных видов рычажно-механических весов

- •2.6. Элементы конструкции и характеристика основных видов электронных весов

- •2.6.1. Элементы конструкции электронных весов

- •2.6.2. Принцип действия электронных весов

- •2.6.3. Характеристика основных видов электронных весов

- •2.6.4. Электронные весы, используемые в общественном питании

- •Глава 3. Фасовочно-упаковочное оборудование

- •3.1. Назначение фасовочно-упаковочного оборудования

- •3.3. Фасовочно-упаковочное оборудование для дозирования продуктов

- •3.3.1. Структура и классификация дозаторов

- •3.3.2. Характеристики процесса дозирования

- •3.3.3. Физические характеристики дозируемых продуктов

- •3.3.4. Виды дозаторов

- •3.4 Фасовочно-упаковочное оборудование для упаковывания продуктов

- •3.4.1. Классификация упаковочного оборудования

- •3.4.2. Виды упаковочного оборудования

- •Глава 4. Торговые автоматы

- •4.1. Характеристики торговых автоматов

- •4.2. Классификация торговых автоматов

- •Глава 5. Штриховые коды

- •5.1. Понятие штрихового кодирования

- •5.2. Определение штрихового кода

- •5.3. Типы штриховых кодов

- •5.5. Глобальный префикс предприятия gcp

- •5.6. Глобальный номер товара gtin

- •Глава 6. Оборудование для расчета с покупателями

- •6.2. Классификатор контрольно-кассовой техники

- •6.3. Государственный реестр контрольно-кассовой техники

- •Глава 7. Торговое холодильное оборудование

- •7.1. Место торгового холодильного оборудования в непрерывной холодильной цепи

- •7.4. Торговое холодильное оборудование для демонстрации и выкладки продовольственных товаров

- •Глава 8. Автоматизированные системы в сфере торговли и общественного питания

- •8.1. Принципы построения автоматизированных систем

- •8.2. Виды автоматизированных систем

- •Глава 9. Технические средства рекламы

- •9.1. Классификация рекламных средств

- •9.2.1. Фотографии и иллюстрации

- •9.2.3. Радио- и телереклама

- •9.3.1. Наружная реклама

- •9.3.2. Внутренняя реклама

3.3.4. Виды дозаторов

Все дозаторы можно подразделить на два больших вида: весовые и объемные. Рассмотрим каждый из этих видов подробнее.

Весовые дозаторы. При весовом дозировании порция продукта отвешивается на специальных весах автоматического или полуавтоматического действия.

Кроме того, в весовых дозаторах величина дозы иногда определяется сначала объемным методом, как в объемных дозаторах, но с некоторым уменьшением дозы, а затем продукт поступает на весовое устройство для взвешивания и добавления некоторого количества продукта до точного веса.

По степени автоматизации процесса дозирования эти дозаторы можно подразделить на полуавтоматические устройства, где тара подается вручную, и полностью автоматизированные установки, где тара подходит к весам автоматически.

Кроме того, фасовочные устройства могут быть: одинарными, где работает один дозатор, наполняя одну тару, и многопозиционными, где одновременно работают несколько дозаторов — от 2 до 10 и более, наполняя тару поочередно. Производительность многопозиционных устройств значительно выше одинарных, что весьма важно для фасования материалов.

Конструкции фасовочных дозаторов, построенные на весовом принципе, подразделяются на дозаторы однократного взвешивания, где заданная порция взвешивается на одних весах, и многократного взвешивания, на которых 1 порция последовательно взвешивается на двух-трех весах и более, пока не достигнет заданной массы.

Дозировочные весовые устройства многократного взвешивания применяются главным образом для повышения производительности фасовочных установок. Производительность весов однократного взвешивания не превышает 15 отвесов в 1 мин, а минутная производительность весов многократного взвешивания достигает 24—30 отвесов. При этом, несмотря на повышение производительности, точность взвешивания сохраняется.

На дозаторах однократного взвешивания для наполнения бункера весов материалом до заданной дозы требуется определенный временной промежуток. Уменьшить этот промежуток, усиливая поток материала и ускоряя наполнение бункера, не представляется возможным, так как при слишком интенсивной подаче материала развиваются большие динамические усилия, отражающиеся на ходе весов.

Кроме того, при сильном потоке материала труднее остановить его подачу точно в момент достижения равновесия. Поэтому при ускорении процесса взвешивания свыше определенного предела точность взвешивания резко падает.

На дозаторах многократного взвешивания процесс взвешивания происходит в последовательном порядке на нескольких весах, каждые из которых работают самостоятельно, имея свое собственное подающее продукт приспособление.

На первых весах доза отвешивается всегда с недовесом и затем автоматически переносится на вторые, а иногда на третьи и последующие весы, где она постепенно пополняется до требуемого веса. При этом на последних весах досыпается весьма малое количество продукта и производится окончательное взвешивание дозы с заданной точностью.

Таким образом, несмотря на то, что каждая порция проходит через несколько весов и общая продолжительность взвешивания ее может быть значительной, производительность фасования автомата увеличивается, так как продолжительность взвешивания на последних весах, выдающих готовую порцию, уменьшается на число весов, включенных в дозирующее устройство.

Продолжительность взвешивания на весах многократного взвешивания не уменьшается; следовательно, увеличение производительности весов на точности дозирования не отражается.

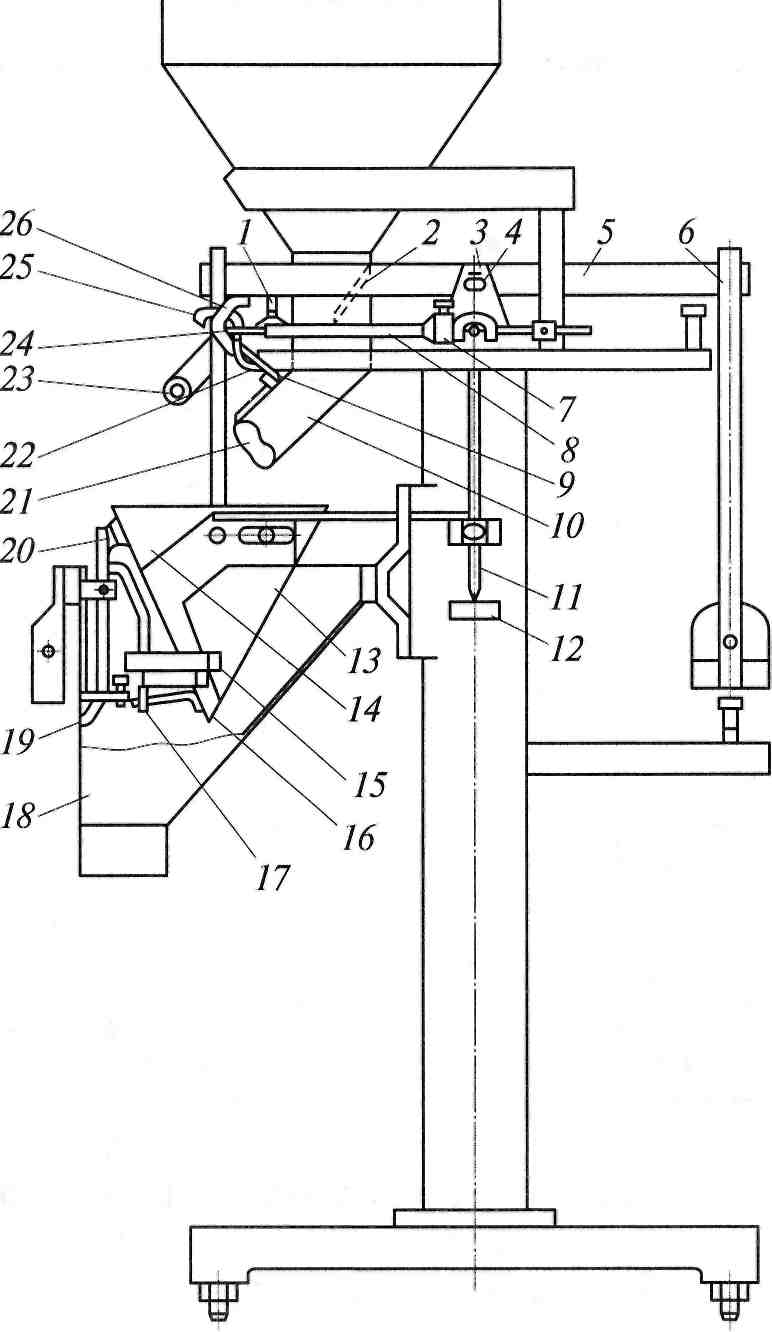

Дозаторы однократного взвешивания. Показанные на рис. 3.1 автоматические весы предназначены для развески различных круп в упаковке массой 500 и 1 000 г. Устройство автомата заключается в следующем.

Рис. 3.1. Фасовочный автомат однократного взвешивания:

1 — винт; 2 — ручка; 3 — призма; 4 — подушка; 5 — коромысло; б — гиредержа-тель; 7 — гиря; 8— регулятор; 9 — рычаг; 10 — сопло; 11 — стрелка; 12— шкала; 13 — заслонка; 14 — бункер; 15 — рамка; 16 и 17 — крючки; 18 — приемная воронка; 19 — задержка; 20 — крючок; 21 — заслонка; 22 — изогнутый рычаг; 23 — ручка; 24 — штифт; 25 — спуск; 26 — подковообразный рычаг

К равноплечему коромыслу 5 подвешены с одной стороны гиредержатель 6, а с другой — бункер 14 с открывающейся заслонкой 13. Коромысло опирается призмами 3 на подушку 4, укрепленные на верхней части колонки весов. Коромысло имеет направленную вниз стрелку 11, с помощью которой по шкале 12 определяется равновесие.

Выходное отверстие сопла 10 надвесового бункера закрывается заслонкой 21. В верхней части сопла расположена перегородка, которая с помощью ручки 2 позволяет регулировать или совсем прекращать струю поступающего в бункер продукта.

Для учета столба продукта, находящегося в воздухе и попадающего в бункер после закрытия заслонки 21, весы имеют регулятор 8 с перемещающейся по шкале гирей 7.

Плечо регулятора, на котором имеется шкала, опирается на штифт 24 подвески бункера и своим давлением заставляет заслонку закрываться ранее, чем в бункер поступает требуемое количество продукта.

Недостающее количество будет пополнено столбом продукта, находящегося в воздухе после закрытия заслонки.

Ручкой 23 коромысло отключается от механизма, позволяющего производить взвешивание автоматически.

При помещении гири на гиредержатель 6 коромысло, опрокидываясь в сторону гиредержателя, крючком поворачивает подковообразный рычаг 26, который, скользя по изогнутому рычажку 22 заслонки 21, поднимает ее и удерживает в поднятом положении, открывая продукту доступ в весовой бункер.

По мере наполнения продуктом бункер постепенно опускается, заслонка 21, освобождаясь от подковообразного рычага, рычагом 9 западает за спуск 25. При подходе коромысла к равновесию винт 1, повернув спуск 25, окончательно освобождает заслонку, и последняя, падая, прерывает поступление продукта в ковш.

Одновременно с этим заслонка 13 бункера, освобождаясь от рамки 15, удерживаемой крючками 16 и 17, открывается, и продукт высыпается из бункера в приемную воронку 18.

Бункер, опустившись, удерживается в нижнем положении задержкой 19 и крючком 20 до тех пор, пока заслонка 13 при закрывании не собьет задержку 19 с крючка 20. После освобождения бункера коромысло под действием гири, находящейся на гире-держателе 6, вновь отклонится, открывая заслонку, и начнется новый цикл взвешивания.

Производительность весов при отвешивании 500-граммовых порций равна 15—18 взвешиваниям в 1 мин, а при отвешивании 1 000-граммовых — 9—10 взвешиваниям в I мин.

Достигнутая погрешность взвешивания +0,2 % определяется как средняя из 10 порций. Отклонение веса отдельной порции от среднего не более ±0,5 %.

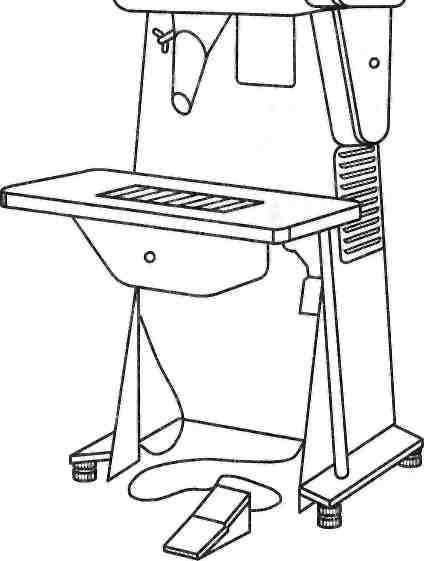

Весовой дозатор для зерненого творога (рис. 3.2). Весовой дозатор предназначен для дозирования зерненого творога путем взвешивания порций с последующей их выдачей.

Рис. 3.2. Весовой дозатор для зерненого творога

Дозатор работает в шаговом рабочем цикле. Управление осуществляется с помощью микропроцессора весового терминала. Вся информация о ходе работы выводится на сегментный дисплей. Весовой дозатор используется в комплекте с фасовочно-упаковочными машинами роторного и линейного типа. В стандартную комплектацию дозатора входят каркас с загрузочным бункером, спиральный шнек, камера со шнеком, разрыхлитель, накопительный бункер, подъемник с тензодатчиком и система управления.

Дозируемый продукт ссыпается в бункер и с помощью шнека перемещается к разрыхлителю. Разрыхлитель представляет собой барабан с зубьями, который не позволяет творогу большими кусками падать в накопительный бункер. Внизу накопительного бункера находятся заслонки, приводимые в движение двумя пневмоцилиндрами.

На позиции дозирования подъемник приподнимает стаканчик, происходит наполнение его творогом до срабатывания тензодатчика, после чего заслонки закрываются, стаканчик опускается и перемещается далее на позиции заливки сливок, укладки и запайки фольги, проставления даты и т.д.

Максимальная производительность 300 кг/ч, точность дозирования +2 %, максимальная масса 1 порции 0,5 кг.

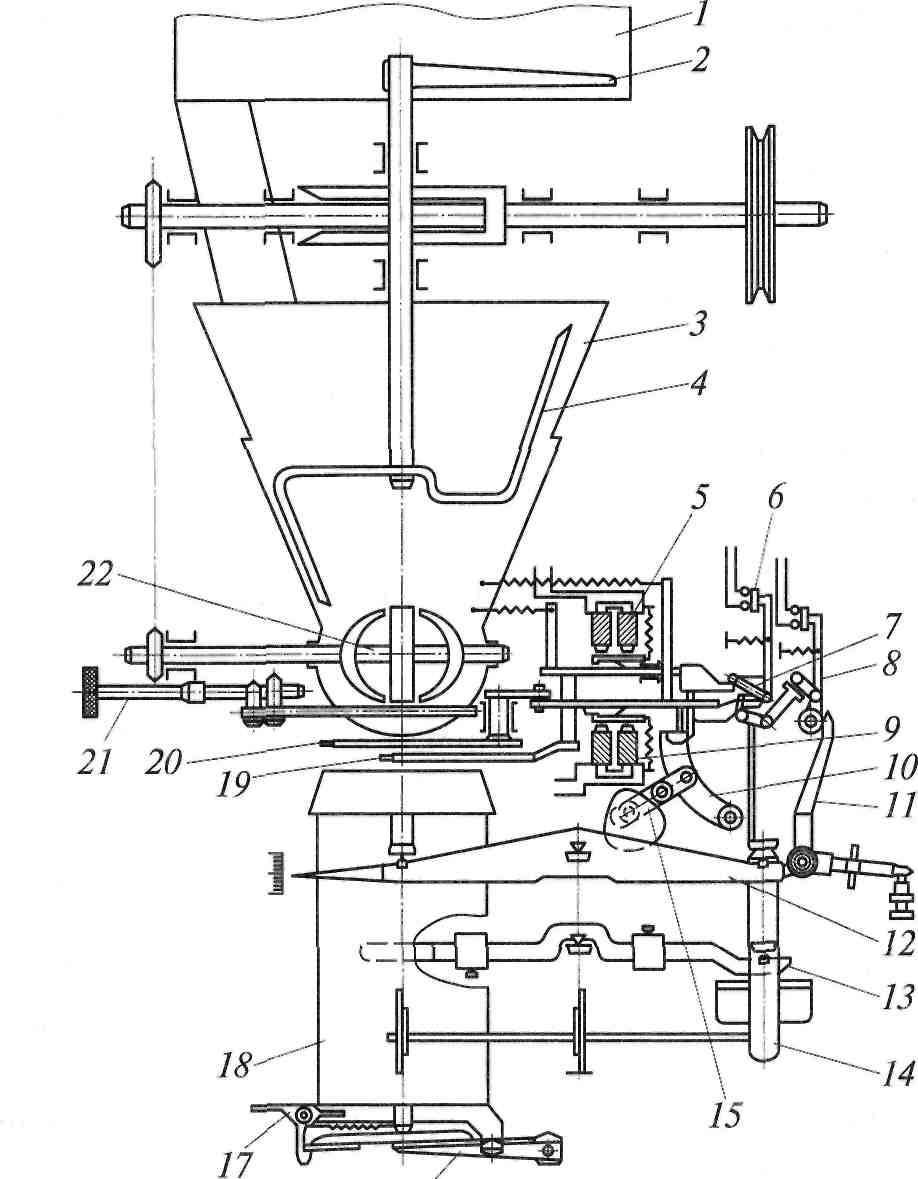

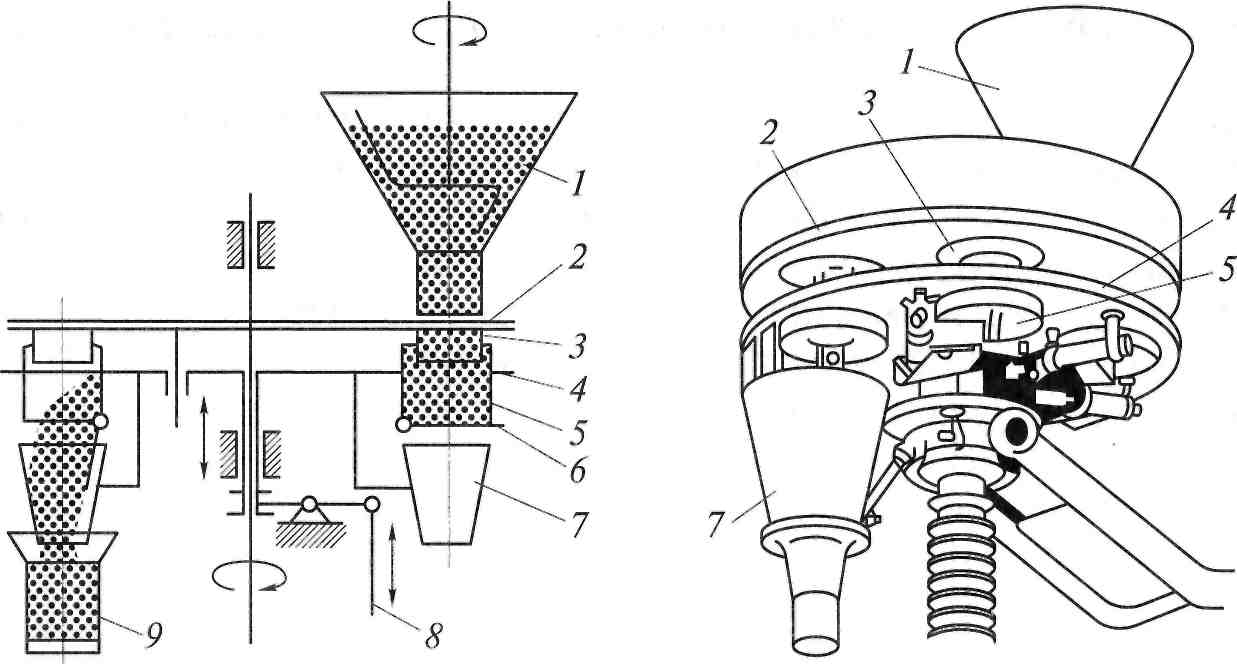

Более сложной конструкцией фасовочного автомата являются автоматические модели типа РРМ-2, предназначенные для фасования муки порциями массой 1 — 3 кг (рис. 3.3).

Рис. 3.3. Схема автомата РРМ-2: 1 — бункер; 2 и 4 — побудители; 3 — надвесовой бункер; 5 и 9 — электромагниты; 6 и 8 — контакты; 7 и 17 — собачки; 10— сектор; И — регулятор плавности хода; 12 — коромысло весов; 13 - регулятор опережения; 14 - гиредержатель; 15 - кулачковый вал; 16 — дно бункера; 18 — весовой бункер; 19 — досыпочная заслонка; 20 — заслонка; 21 — шибер; 22 — разрыхлитель муки

Вследствие плохой сыпучести муки весы имеют трехступенчатый побудитель, который должен обеспечить равномерное питание весов.

Работа весов протекает следующим образом. Мука из верхнего бункера с помощью побудителей 2 и 4 поступает через надвесовой бункер 3 в весовой бункер 18.

После того как суммарное усилие от веса бункера с мукой, действия регулятора опережения 13 и регуляторов плавности хода будут равны массе гирь на гиредержателе 14, коромысло весов выйдет из мертвого положения и по мере приближения к равновесию позволит рычагам регуляторов плавности хода замкнуть контакты 8.

Контакты включают ток в обмотки электромагнитов 9, освобождая левую и правую заслонки 20. Последние при падении под действием пружин перекрывают большую часть сечения выпускного отверстия и одновременно размыкают контакты 8, обесточивая электромагниты.

После закрытия заслонок весы работают в режиме досыпки до того момента, когда коромысло под действием наполняемого бункера и усилия регулятора не сбросит с упора собачку /механизма контактов 6. Это вызовет замыкание контактов 6, включение электромагнита 5 и закрытие досыпочной заслонки 19. Последняя при движении на закрытие механически разорвет контакты 6 и замкнет пару контактов, включенных в цепь электромагнита, освобождающего однооборотную муфту, и электромагнита, отпирающего дно бункера.

Если весы включены в полуавтоматическом режиме, то выдача взвешенной порции произойдет при нажатии на ножную педаль; если режим работы автоматический, порция выдается немедленно. После опорожнения бункера его дно 16 запирается собачкой 17, а кулачковый вал 75 с помощью сектора 10 поднимает все три заслонки, что обеспечивает загрузку бункера следующей порцией. Дальнейшая работа весов будет повторяться в описанной последовательности.

Регулировка точности массы порций осуществляется передвижением гири регулятора 13. Для изменения заданной массы 1 порции служат гири, накладываемые на гиредержатель 14. Открытие заслонок питателя производит кулачковый вал после опорожнения весового бункера. Перекрытие потока муки осуществляется обратным ходом заслонок под действием пружин, освобождаемых соответствующими электромагнитами при прохождении тока в их обмотках. Ток в обмотке электромагнитов включается контактными устройствами 6 и 8, управляемыми коромыслом весов.

Весы имеют ножную педаль, с помощью которой можно останавливать работу весов. На весах имеются сигнальные лампочки «Порция готова» и «Автоматическая работа весов». Подача порожних пакетов и приемка их после наполнения мукой выполняется одним рабочим.

Для взвешивания в тару небольших доз материалов применяются также циферблатные весы настольного типа, оборудованные фотоэлементами. Величина отвеса определяется гирей, устанавливаемой на одной площадке весов. На второй площадке помещается бункер, в который при взвешивании материал поступает через какой-либо питатель, например электровибрационный. При получении в бункере заданной массы дозы стрелка подходит к соответствующему делению шкалы циферблата и пересекает здесь луч света, идущий к фотоэлементу; питатель прекращает свою работу, дно бункера открывается, и взвешенная порция высыпается в тару. При установке на весах реле времени после определенного интервала дно бункера закрывается, питатель возобновляет свою работу, и цикл взвешивания повторяется.

Подобным образом обычные циферблатные весы ВИЦ-10 настольного типа использованы в установке ДКР-10 для расфасовки очищенного картофеля. На весах установлена специальная шкала ±500 г с нулевой отметкой посредине. На второй, задней шкале сделаны прорези, в которых закрепляются фотосопротивление и лампа подсвета, собранные в отдельный узел.

Подача картофеля на весы производится транспортером. При подходе к равновесию основной транспортер с шириной ленты 200 мм автоматически останавливается, и подача картофеля производится вторым транспортером с лентой шириной 50 мм. При этом для обеспечения точности отвеса картофель подается по 1 шт. Импульс на прекращение подачи получается при пересечении луча света флажком, закрепленным на стрелке весов.

На установке взвешиваются порции массой 1, 2 и 10 кг. Погрешность для порций массой 1 и 2 кг составляет +3 %, для порции массой 10 кг — +1 %. Производительность — до 400 кг/ч.

В других конструкциях фасовочных весов при использовании циферблатного указателя с круговой шкалой вместо двух линий подачи материала ставятся два фотоэлемента — один для уменьшения потока материала, а второй для прекращения малого потока, т. е. останавливает досыпку материала при достижении заданной массы дозы.

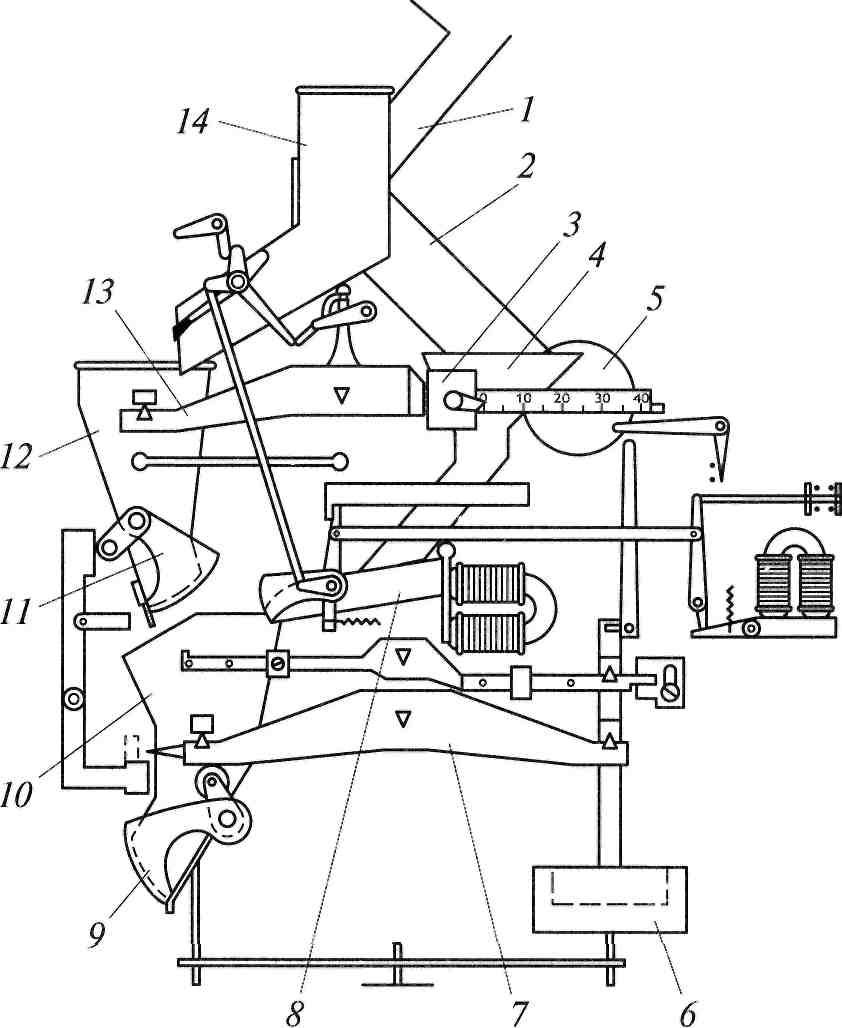

Дозаторы двукратного взвешивания (рис. 3.4). Автомат включает верхние весы с коромыслом 13 и нижние — с коромыслом 7. На первых весах отвешивается 80—85 % заданной дозы. На вторых весах доза при добавлении продукта взвешивается окончательно.

Рис. 3.4. Схема автомата двукратного взвешивания:

1 — приемная воронка; 2 — патрубок; 3 — гиря; 4 — воронка; 5 — противовес верхних весов; б — гиредержатель; 7 — коромысло нижних весов; 8 — питающее устройство (электровибрационный питатель); 9 — заслонка бункера; 10 — бункер нижних весов; 11 — заслонка верхнего бункера; 12 — бункер верхних весов; 13 — коромысло верхних весов; 14 — направляющий патрубок

Дозируемый материал поступает из надвесового бункера через приемную воронку 1. При этом через направляющий патрубок 14 материал поступает самотеком в бункер 12 верхних весов и через патрубок 2, воронку 4 и специальное питающее устройство (электровибрационный питатель) 8 в бункер 10 нижних весов. Разница в способах питания бункеров материалом вызвана тем, что грубое взвешивание на первых весах не требует особого постоянства потока материала и допускает поступление его с некоторыми отклонениями. Наоборот, в бункере нижних весов происходит довешивание порции с заданной точностью и поэтому постоянство и равномерность поступления материала здесь особенно важны. С этой целью перед бункером установлен электровибрационный питатель 8, обеспечивающий постоянство подачи материала.

Уравновешивание заданной дозы на первых весах производится противовесом 5 и гирей 3. На нижних весах подвешен гиредержатель 6, что допускает точное уравновешивание порции гирями.

При работе автомата взвешенная на верхних весах порция через открывающееся автоматически дно бункера с заслонкой 11 пересыпается в нижний бункер. В то время как здесь происходит довешивание порции, в верхний бункер поступает новая порция материала. Таким образом, двое весов работают одновременно, что значительно повышает производительность установки.

В некоторых фасовочных весах двукратного действия, например в автоматических весах ДРК-1 (рис. 3.5), в целях упрощения конструкции и некоторого ускорения процесса взвешивание на первых весах заменяется объемным отмериванием порции. Затем приготовленная таким образом порция передается далее на весы, где доводится до заданной массы веса.

Рис. 3.5. Общий вид автоматических весов ДРК-1

Над рабочим столом имеются сигнальные лампочки, одна из которых сигнализирует о наличии продукта в бункере-автомате, а вторая о включении автомата в работу. Весы работают как в автоматическом, так и в полуавтоматическом режимах. В последнем варианте частота отвесов продукта задается с помощью педали. Производительность весов 1 500 пакетов/ч при массе 1 порции, равной 1 кг. Допускаемая погрешность дозирования ±0,5 % номинальной массы. Весовые дозаторы непрерывного действия предназначены для непрерывного автоматического весового дозирования сыпучих материалов в системах управления технологическими процессами в предприятиях агропромышленного комплекса, пищевой промышленности, оптовой торговли и других отраслях народного хозяйства. Для измерения массы сыпучих материалов, находящихся в непрерывном движении, применяются весы, которые встраиваются в транспортеры (конвейеры) технологических линий.

Конвейерные весы обеспечивают учет суммарной массы продукта в потоке независимо от того, с постоянной или переменной интенсивностью поступает продукт на весы. Конвейерные весы могут встраиваться в действующие конвейеры, иметь свой собственный конвейер или работать без него. Основным принципом работы конвейерных весов является определение погонной нагрузки в каждый момент времени, измерение скорости движения ленты конвейера, получение произведения этих величин (суммарной массы продукта, прошедшего через весы), вывод полученных результатов в устройство обработки и преобразования информации. Если для дозаторов дискретного действия основными техническими параметрами являются наибольший и наименьший пределы дозирования (НПД и НмПД), то для дозаторов непрерывного действия такими параметрами являются наибольший и наименьший пределы производительности (НПП и НмПП). Эти и другие технические требования регламентированы ГОСТ 10223— 97 «Дозаторы весовые дискретного действия. Общие технические требования», ГОСТ 30124—94 «Весы и весовые дозаторы непрерывного действия. Общие технические требования» и другими нормативными документами по стандартизации на фасовочное и упаковочное оборудование и нормами точности расфасовки и упаковывания дозируемых материалов.

Объемные дозаторы. Объемные дозаторы применяют для отмеривания объема сыпучих и жидких продуктов, а также мелкоштучных изделий. Способы объемного дозирования и конструктивные особенности объемных дозаторов во многом определяются свойствами дозируемой продукции. Например, объемные поршневые дозаторы находят широкое применение для дозирования вязких жидкостей, пастообразных продуктов и хлебопекарного теста, дозирующие устройства с мерным сосудом и мерным уровнем используют для дозирования жидких пищевых продуктов, шнеко-вые дозаторы применяют для дозирования сыпучих и вязких продуктов. Точность объемного дозирования зависит от качества изготовления дозатора, свойств продукта, правильности настройки и других факторов. Достоинствами объемных дозирующих устройств являются относительная простота конструкции и обслуживания, высокая надежность.

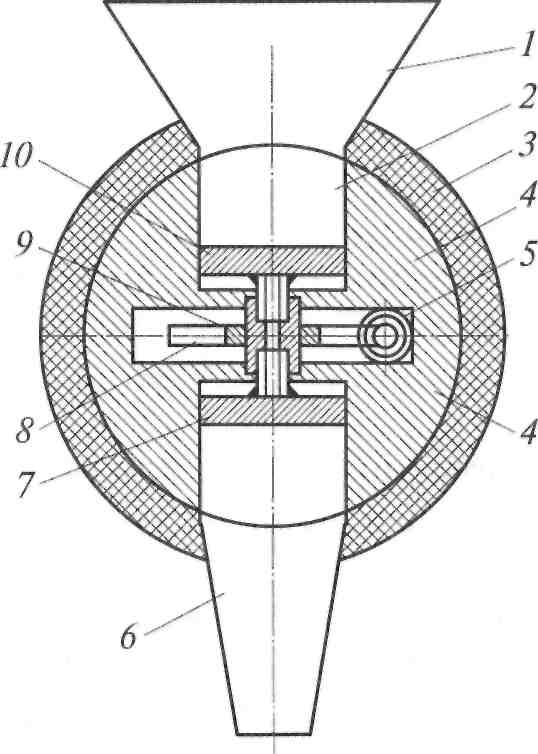

Стаканчиковый дозатор (рис. 3.6) наиболее часто используют для дозирования неярко выраженных зерно- и порошкообразных продуктов. Недорогой, простой по конструкции и надежный в работе дозатор можно установить на упаковочных машинах как с низкой, так и с высокой производительностью.

Рис. 3.6. Стаканчиковый дозатор: / — подготовительный бункер; 2 — верхний лист; 3 — верхний стаканчик; 4 — нижний лист; 5 — нижний стаканчик; 6 — запорная заслонка; 7 — воронка; 8 — регулирование дозы; 9 — упаковка

Объем дозы может изменяться путем увеличения или уменьшения расстояния между двумя дисками. Регулирование дозы производится с помощью серводвигателя без остановки машины часто прямо с места контроля массы продукта. Применение дистанционного управления значительно расширило границы применения стаканчиковых дозаторов на высокопроизводительных упаковочных машинах.

Камерный дозатор (рис. 3.7) отличается простотой конструкции, работает по принципу объемного дозирования.

Рис. 3.7. Камерный дозатор: 1 — бункер; 2 — дозировочная камера; 3 — двухслойный барабан; 4 — ротор; 5 — червяк; 6 — выходная воронка; 7 — дно камеры (кран с правой резьбой); 8 — червячное колесо; 9 — поводковая гайка; 10 — дно камеры (кран с левой резьбой)

Рабочий элемент в форме ротора 4 производит вращательное движение вокруг горизонтальной оси. Объем дозы определяется геометрическими размерами дозировочной камеры 2. Изменение дозы происходит за счет изменения положения подвижного дна камеры 10 или 7 с помощью червячной пары — червяка 5 и червячного колеса 8 и поводковой гайки 9.

Недостаток камерного дозатора по сравнению со стаканчиковым заключается в том, что его невозможно регулировать в рабочем режиме и трудно чистить.

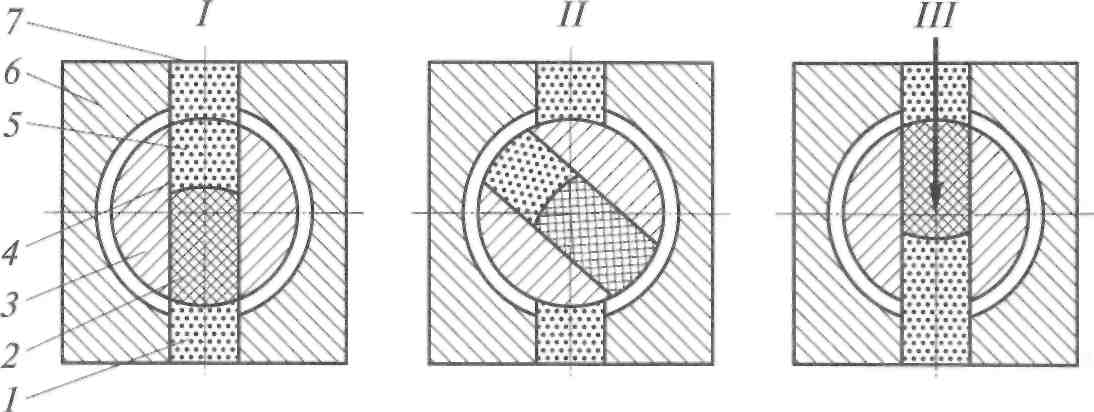

На рис. 3.8 приведена принципиальная схема объемного дозатора машины для приготовления оладий МПО-350. Дозатор этого аппарата так же, как и камерный дозатор, состоит из цилиндрического ротора 3 со сквозным (диаметральным) отверстием плунжера 4, в котором находиться плавающий плунжер 2. Свободная полость 5 отверстия в роторе составляет объемную дозу для теста.

Рис. 3.8. Принципиальная схема объемного дозатора машины МПО-350: 1 — разгрузочное отверстие; 2 — плавающий плунжер; 3 — ротор; 4 — сквозное отверстие плунжера; 5 — свободная полость, равная объему дозы; 6 — корпус дозатора; 7 — загрузочное отверстие

Ротор совершает вращение в цилиндрической камере корпуса дозатора 6. В корпусе дозатора имеется загрузочное отверстие 7 для подачи теста из бункера-питателя (на рис. 3.8 не показан) и разгрузочное отверстие выдачи дозы 1. В положении / под действием силы тяжести тесто заполняет дозирующую полость сверху над плунжером. При повороте ротора против часовой стрелки (положение II) происходит отделение и подготовка новой порции теста к выдаче. В положении /7/, когда плунжер находится в верхнем положении, под действием собственной массы и массы теста в питателе он начинает двигаться вниз. В момент, когда плунжер займет положение I, процесс дозирования заканчивается. Одновременно с этим происходит подготовка новой порции теста. Таким образом, при полном повороте плунжера на 360° происходят два рабочих цикла дозатора.

Регулирование дозы осуществляется за счет изменения высоты плунжера, состоящего из двух подвижных частей, с помощью регулировочного винта в его корпусе.

Шнековый дозатор целесообразно использовать для дозирования порошкообразных, мелкозернистых и густотекучих продуктов, когда некоторое измельчение не имеет значения для технологического процесса.

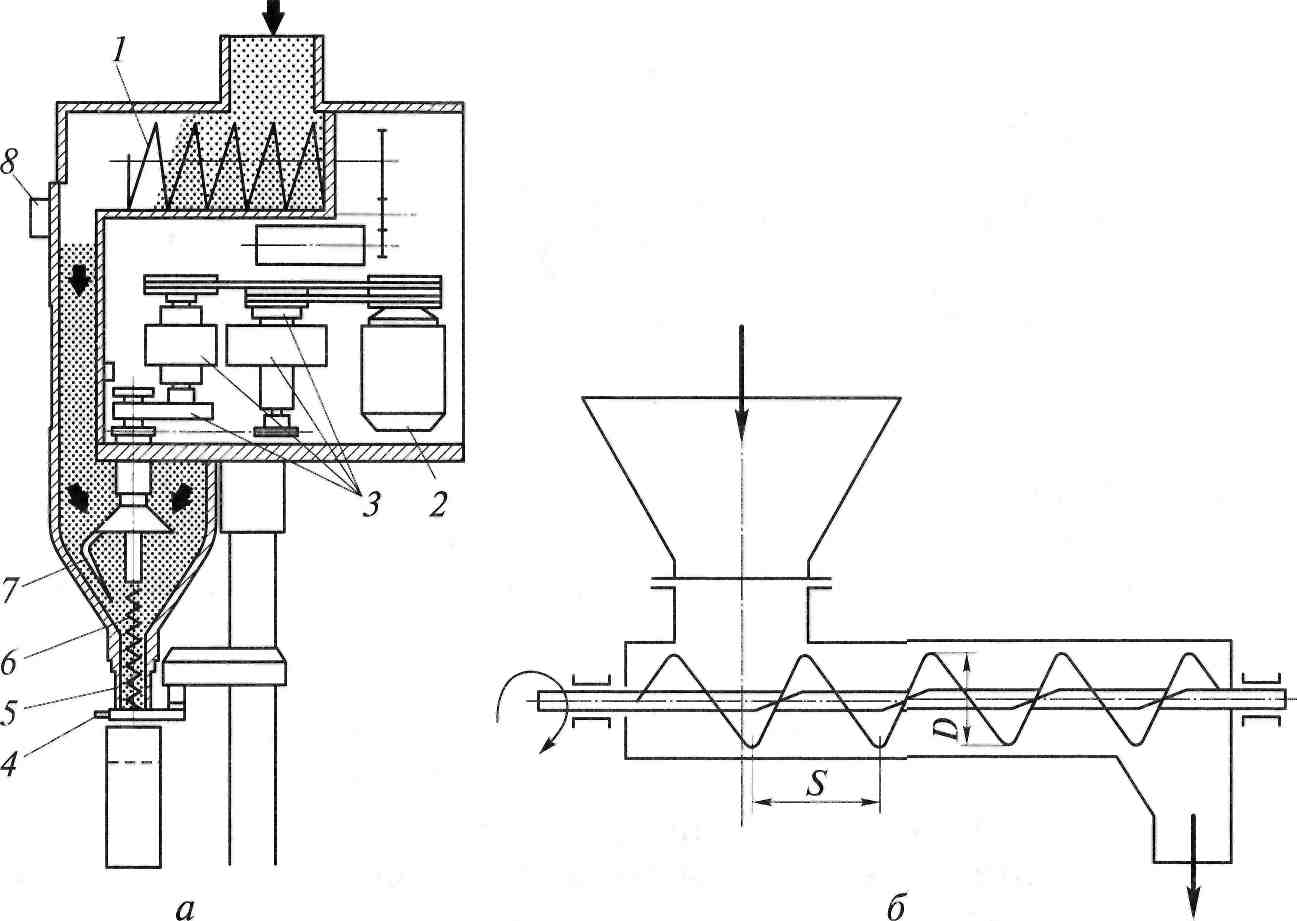

На рис. 3.9 показано устройство и расчетная схема шнекового дозатора. Калиброванный дозаторный шнек 6 (градуировка определяется видом продукта), расположенный на осевой линии бункера, по сигналу о поступлении тары начинает работать и по установленному времени или при необходимости высокой точности по установленной частоте вращения шнека выдает дозируемое количество массы продукта.

Рис. 3.9. Устройство шнекового дозатора (а) и и его расчетная схема (б): 1 - питающий шнек; 2 - двигатель; 3 - привод и тормоз; 4 - задвижка; 5 - измерительное гнездо; 6 - дозаторный шнек; 7 - смеситель; 8 - датчик уровня

Преимущества шнекового дозатора заключаются в том, что он: пригоден для дозирования порошкообразных продуктов, поскольку его закрытая конструкция исключает распыление; применяется при упаковывании с использованием инертного газа (в подготовительном бункере дозатора продукт не соприкасается с воздухом и его можно обдувать газом без утечки последнего); имеет наиболее простое и удобное решение дозирующего устройства, позволяющего быстро изменять дозу продукта и осуществлять в случае необходимости подпитку.

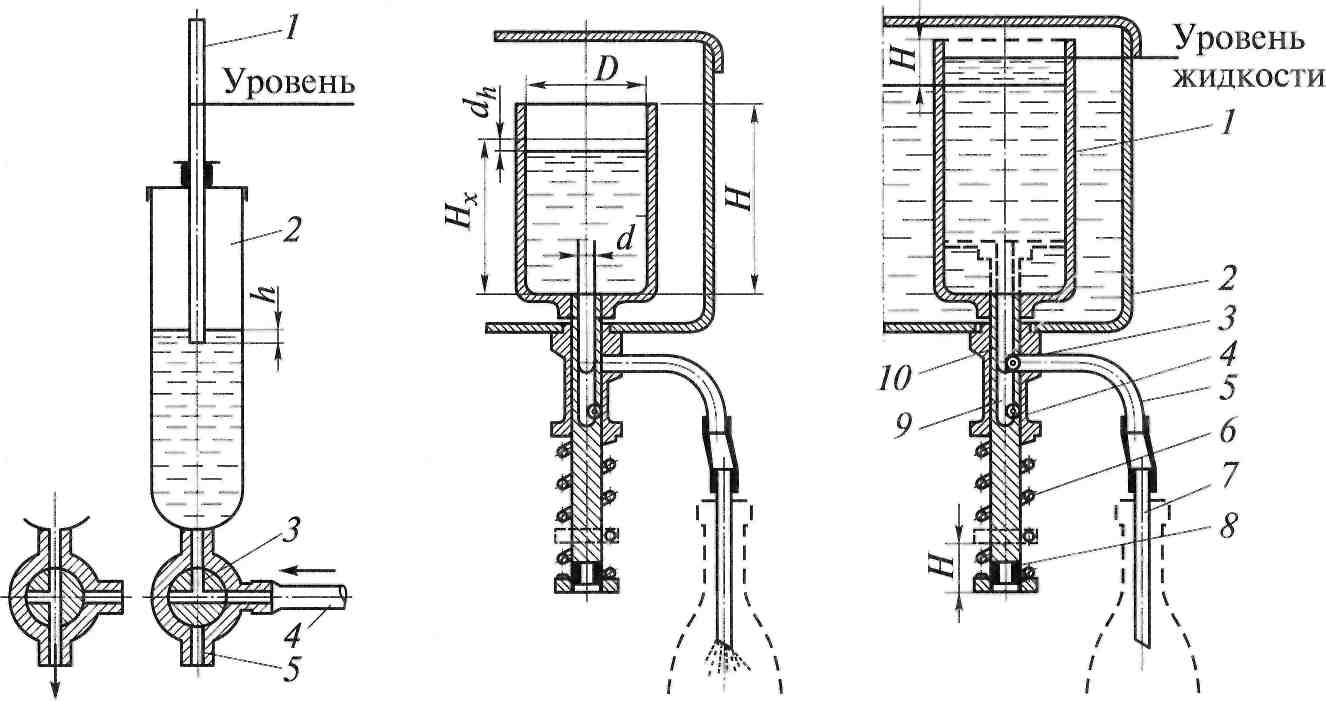

Дозатор с мерным сосудом. Простейший объемный дозатор с мерным сосудом и воздушным затвором (рис. 3.11, а) состоит из мерного сосуда 2, трехходового крана 3, трубки 7, патрубка 4 для наполнения мерного сосуда и патрубка 5 для слива отмеренного объема в заполняемую тару.

а б в

Рис. 3.11. Объемные дозаторы с мерным сосудом: а — объемный дозатор с мерным сосудом и воздушным затвором: 1 — трубка; 2 — мерный сосуд; 3 — трехходовой кран; 4 — патрубок наполнения; 5 — патрубок слива; б — расчетная схема; в — объемный дозатор с мерным сосудом и золотниковым затвором: / — сосуд; 2 — разливочный бак; 3 — отверстие во втулке; 4 — отверстие в золотнике; 5 — сливная трубка; 6 — пружина; 7 — наконечник; 8 — ролик; 9 — золотник; 10 — полая втулка

Объем жидкости, поступающей в мерный сосуд 2, зависит от положения нижнего конца трубки 7, открытой с обеих сторон. Когда пробка трехходового крана находится в положении, показанном на правой части рисунка, жидкость под гидростатическим давлением поступает в мерный сосуд, вытесняя из него воздух через трубку 1. Когда жидкость дойдет до нижнего края трубки, выход воздуха прекратится, а жидкость поднимется в мерном сосуде выше нижнего края трубки на высоту h, зависящую от уровня жидкости в разливочном бачке. Дальнейшему заполнению мерного сосуда будет препятствовать давление воздуха над жидкостью, выход которого прекращен. В трубке 7 жидкость будет подниматься, и по закону сообщающихся сосудов она установится на уровне жидкости в разливочном бачке. Этим заканчивается цикл дозирования. Объем регулируется подъемом либо опусканием трубки 7.

Для истечения жидкости в заполняемую тару пробку трехходового крана достаточно повернуть против часовой стрелки на угол 90°, как показано в левой части рис. 3.11, а.

В зависимости от того, каким образом осуществляется поворот крана, машины, использующие такое разливочное устройство, могут быть отнесены к ручным, полуавтоматическим и автоматическим.

Чем быстрее происходит истечение жидкости при прочих равных условиях, тем больше производительность машины.