- •О.А. Леонтьева система менеджмента качества

- •Санкт-Петербург

- •Оглавление

- •Введение

- •1. Основные понятия. Что такое «качество»?

- •2. История управления качеством

- •3. Современная концепция системы менеджмента качества

- •4. Менеджмент качества проекта

- •Предметный указатель

- •Список использованной литературы

2. История управления качеством

Общественное отношение к понятию «качество» постепенно складывалось в те давние времена, когда у мастера (производителя), наконец, появились желание и возможности сделать что-либо лучше, чем делалось до сих пор, а у потребителя (пользователя) – появилась возможность выбора.

Прошли тысячелетия, прежде чем у античных философов сформулировались вопросы типа: кто же должен определить качество предмета (услуги) — производитель или потребитель? Теперь ответ ясен и не вызывает сомнений – качество товара и услуги определяет тот, кто пользуется товаром или получает услугу.

Элементарные стандарты создавались задолго до нашей эры. Так, пять тысяч лет назад в Китае была установлена система пяти рем. Единицей измерения служило расстояние между двумя узлами бамбукового шеста, используемого в качестве музыкального инструмента. Известный немецкий специалист в области стандартизации Хорст Сименс утверждает, что человечество уже давно признало преимущество главных принципов стандартизации – унификации и взаимозаменяемости. Типичными проявлениями стандартизации он считает установление в Египте пять тысяч лет назад размеров строительных элементов, применявшихся при возведении зданий и сооружений. К тому же египтяне использовали модульную, гармонизированную систему унификации. Развитие модуля в Египте была обосновано не только требованием техники, но и стремлением обеспечить соразмерность частей здания, желанием зафиксировать определенные пропорции и обеспечить высокое качество строительства. Принцип модульности применялся повсюду – и в теории архитектурных ордеров, и для определения размеров свинцовых водопроводных труб, и в конструкции метательного орудия – баллисты.

Мало того, принцип модульности был теоретически зафиксирован в документах датированных первым веком до нашей эры. Качество изделий, производимых в античное время, достигло небывалых высот, благодаря введению и усовершенствованию стандартов. Два мастера могли производить детали одного и того же творения, находясь при этом в двух разных городах и при этом законченное произведение было бы воспринято окружающими, как шедевр. Именно в то время появились, ставшие знаменитыми утверждения – «ничего сверх меры», «золотая середина», «польза, прочность и красота», которые применялись для оценки качества.

В средние века взаимосвязь качества и стандартизации проявляется все более отчетливо. Создавались цеха, в которых трудится не один мастер, а еще много ремесленников, работающих над разными деталями одного изделия, и, конечно, появилась необходимость в соблюденииединых для всего цеха правил. Так, найдены документы, датированные 1298 годом, в которых установлены нормы для верхнеерейиской шерстяной ткани, длина которой 45локтей, а ширина 3,5 локтя. Средневековые цеха довольно тщательно следили за качеством своих товаров. Быть ремесленником в то время считалось очень почетно.

В начале XIV века уже были введены стандарты калибров оружия, различные в различных странах. А в XV веке корабли венецианской эскадры собирались из отдельных модулей и имелись запасные части и детали, которые создавались специально для замены поврежденных в боях. В XVI веке для измерения пушечных жерл пользовались стандартными калибрами – кружалами. При Петре Первом в артиллерии применялись три основных типа орудий с точно указанным калибром.

Наибольшего рассвета методы стандартизации достигли с появлением крупного машиностроения. Так называемые «мануфактурные стандарты» теперь называют предысторией современных стандартов. Например, знаменитый рецепт Беттера изготовления мейсенского фарфора, знаменитого на весь мир. В Политехническом музее можно найти механизмы, свидетельствующие о серьезном отношении к качеству мастеров прошлого –ведь все они были сконструированы при отсутствии современных измерительных приборов (механизмы Гирона Александрийского, И.П. Кулибина, А.К. Нуртова).

После «революции машин» началась новая эпоха стандартов. В это время проблемы качества приобретают массовый характер. Человечество приходит к идее иметь стандарты, учитывающие условия общественного разделения труда, национальные и даже международные интересы: в 1842 году в Англии был установлен стандарт на резьбу Витворда, в 1846 году в Германии введен стандарт на ширину железнодорожной колеи и сцепных устройств. В 1875 году в Париже была заключена Международная метрическая конвенция и создано Международное бюро мер и весов. В 1901 году возник Комитет стандартов в Англии. К концу 20-х годов XX века экономическая необходимость обусловила создание подобных организаций в различных странах мира.

А в 1928 году в Праге была основана ИСА – Международная ассоциация национальных обществ по стандартизации, преобразованная в 1946 году в ИСО – Международную организацию по стандартизации.

Но даже в античные времена управление качеством не сводилось исключительно к созданию и поддержке процесса стандартизации, так как было совершенно понятно, что соответствие товара определенному набору характеристик не всегда приводит к тому, что он востребован потребителем. Поэтому долгие дискуссии античные философы вели по поводу точки зрения оценки качества, считая это важнейшим моментом в том процессе, который сегодня мы называем «управлением качеством». Действительно, сделать правильный выбор могут только знатоки, например, люди, сведущие в землемерном деле, могут правильно выбрать землемера, люди сведущие в кораблевождении – капитана. Однако в некоторых случаях не один только мастер является единственным и наилучшим судьей, именно там, где дело понимают и люди, не владеющие данным ремеслом. Так, например, о доме знает не только тот, кто его построил, но еще лучше о нем будет судить тот, кто им пользуется, то есть домохозяин. Точно также автомобильный руль лучше знает водитель автомобиля, чем мастер, сделавший руль, и об обеде гость будет судить правильнее, нежели повар.

Словом, это затруднение можно разрешить только разработкой и использованием объективных показателей, в системе которых оценивается соответствие товаров и услуг понятию качества на сегодняшний временной отрезок. Такие показатели качества были в свое время разработаны для разных отраслей и видов продукции, успешно применяются и время от времени совершенствуются вместе с совершенствованием требований к качеству товаров и услуг.

Аналогично обстоит дело и с управлением качеством, также имеющим давнюю историю. Всем известны древние грандиозные культовые, мегалитические, мелиоративные сооружения. Однако каким бы колоссальным ни был объем физической работы, дело не могло ограничиться только этим. Следует представить себе не поддающуюся исчислению, но, безусловно, огромную работу по организации, руководству и снабжению таких строек. Каждый рабочий должен был знать определенное место на этой стройке, его, надо было кормить и обеспечивать всем необходимым.

Древним строителям под силу были огромные организованные стройки. С невероятными затратами времени и труда они воздвигали каменные сооружения, сохранившиеся тысячи лет, не располагая даже простейшими механизмами для подъема тяжестей. Но еще большее удивление вызывает «теоретическая» часть работы, точные расчеты по определению плана сооружения, расстановке отдельных камней. Действительно, в те далекие времена зародилось одно из важнейших условий строительства – координация коллективных усилий, управление строительством. Зарождались традиции, возникали устойчивые тенденции, приобретались и постепенно совершенствовались навыки, стандартизировались приемы. Правда, не следует забывать, что все это происходило в рамках рабовладельческого строя. За малейшие несоответствия в работе, на брак были жесточайшие наказания, вплоть до смертной казни.

В истории качества существует пять перекрывающихся и продолжающихся фазы, которые в полном соответствии с законами диалектики развивались под Давлением противоречия между внутренними и внешними целями производителя – обеспечением качества выпускаемой продукции и соответственно укреплением положения производителя на рынке (внешняя цель) и повышением эффективности производства, то есть увеличением прибыли компании (внутренняя цель). Это противоречие на каждой стадии развития производства, рынка и общества имело свою специфику и по-разному разрешалось. Эволюция методов обеспечения качества приведена на рис.2.1.

Р ис.2.1.

История развития качества

ис.2.1.

История развития качества

В 70-х годах XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества – изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители — Генри Мартин Леланд (основатель фирмы «Кадиллак») и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару «проходной» и «непроходной» калибр. В марте 1908 г. эксперты Британского автомотоклуба отобрали случайным образом 3 экземпляра из экспортной партии автомобилей «Кадиллак», прибывшей в Англию, и разобрали их до последнего винтика. Все детали свалили в кучу, а затем кое-какие детали из этой кучи изъяли и заменили запчастями, позаимствованными опять же наугад в местном агентстве по продаже и обслуживанию автомобилей «Кадиллак». Потом группа механиков, вооруженная только отвертками и гаечными ключами, собрала машины заново и запустила моторы. Две машины завелись с первой попытки, а одна – со второй, и все они отправились на длительную обкатку по только что сданному в эксплуатацию автодрому Бруклэндс. И когда вновь собранные машины подтвердили полную идентичность своих ходовых характеристик параметрам автомобилей заводской сборки, Британский автомотоклуб выдал фирме «Кадиллак» диплом и серебряный кубок с надписью «За стандартизацию». После этого на табличке с гербом фирмы на автомобилях «Кадиллак» появилась надпись «Standart of the world», образец для подражания для всего мира.

Особое место в формировании и развитии данной фазы управления качеством принадлежит Генри Эмерсону (1853—1931) – известному американскому инженеру, рационализатору в организации труда, поставившему во главу угла проблемы производительности и качества. Получив образование в Мюнхенском политехникуме, он некоторое время преподавал в университете американского штата Небраска, затем принимал участие в работах по сооружению крупной железной дороги, в проектировании и строительстве ряда инженерных и горных сооружений.

Г. Эмерсон впервые поставил вопрос об эффективности производства в широком масштабе, уделяя повышенное внимание проблемам качества. Его труд «Двенадцать принципов производительности» привлек к себе внимание предпринимателей не только США, но и многих других стран. Определяя значение этой книги для предпринимательства, Financial Times писала: «Его принципы так определенны, верны и незыблемы, что могут быть приняты за мерило. С их помощью может быть обследовано любое производство, любое промышленное предприятие, любая банковская операция. Успешность этих предприятий определяется и измеряется степенью отклонения их организации от двенадцати принципов производительности».

Приведем «двенадцать принципов производительности» по Г. Эмерсону:

точно поставленные идеалы и цели;

здравый смысл;

компетентная консультация;

дисциплина;

справедливое отношение к персоналу;

быстрый, надежный, полный, точный и постоянный учет;

диспетчеризация;

нормы и расписания;

нормализация условий;

нормирование операций;

письменные стандартные инструкции;

вознаграждение за производительность.

Ни один из принципов производительности не существует сам по себе. Всякий из них поддерживает и укрепляет все остальные, в то же время, поддерживаясь и укрепляясь ими.

В 1913 г. Генри Форд впервые применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались. То есть на сборку стали поступать только качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, стали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения ответственности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разработал основные идеи иерархической структуры управления организацией, которые в окончательном виде сформулировали Анри Файоль и Макс Вебер. Можно сказать, что благодаря деятельности Ф; У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система Форда-Тейлора), которая в основных чертах просуществовала до настоящего времени, и является моделью организации производства большинства современных предприятий. Только в 70-е годы XX века ей на смену стала приходить другая концепция (производственная система Тойота).

Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества – инспекторы (в России – технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и умению работать с измерительным и контрольным оборудованием.

Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном). Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия.

Основу концепции обеспечения качества в рамках этой фазы можно сформулировать так: «Потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя».

Контроль и отбраковка в производственной практике реали-зовывались различными методами, которые развивались и совершенствовались под влиянием достижений научно-технического прогресса. Организационно система контроля качества соответствовала структуре производственного процесса и отвечала его требованиям. При этом, если производственный процесс (от закупки сырья до изготовления готовой продукции) осуществлялся на одном предприятии, продукция перед отправкой потребителю проходила приемочный контроль качества. Технология изготовления продукции могла состоять из большого числа операций и отличаться сложностью. В этом случае приемочный контроль сочетался с операционным. Значительная роль отводилась входному контролю закупаемого сырья. Система контроля строилась по следующему принципу: обнаружение дефекта и изъятие бракованного изделия из процесса производства должны происходить как можно раньше, так как последующая обработка дефектного продукта приводила к серьезным потерям и неоправданно увеличивала издержки на производство продукции. Подход к обеспечению качества лишь с позиций контроля требовал при стопроцентном контроле параметров каждой детали или изделия большого количества квалифицированных контролеров.

Система, разработанная Тейлором вызывала много критики как в его времена, так и в следующие за ним периоды, более того, даже в настоящее время не утихают споры о некоторых элементах его теории.

Существует несколько широко распространенных мифов о Тейлоре и его системе научного менеджмента, которые нетрудно опровергнуть, если обратиться к первоисточникам.

Миф первый: Тейлор отрицал человеческий фактор. Его учение базируется на механистическом понимании индивида и его места в организации, он не признавал индивидуальных различий, лишал рабочих возможности творчества и инициативы участия в управлении. Этот миф можно встретить в работах как отечественных авторов, так и известных западных специалистов. Приведем лишь одну цитату: «Научный менеджмент рассматривал рабочих исключительно как продолжение тех машин, на которых они работали. Автор теории отказывал рабочим в праве быть людьми с собственными и разными потребностями, способностями и интересами. Считалось, что все рабочие ленивы и нечестны и что у всех низкий уровень развития интеллекта».

Обратимся к самому Тейлору: «Крупнейшей проблемой при переходе к новой системе [управления] является необходимость полнейшей революции в моральном укладе». Эти слова являются своего рода предостережением российским бизнесменам и менеджерам, большинство которых верят, что переход от советской системы управления к менеджменту может произойти без революции в системе ценностей. Тейлор писал: «Научное управление не может существовать, если не произойдет полной революции в психологии рабочих, в их осознании долга по отношению как к самим себе, так и к своим хозяевам, и такой же революции, в свою очередь, в психологии хозяев по отношению как к самим себе, так и к своим рабочим». Тейлор в работе «Научная организация труда» предупреждал также, что «глубокое моральное изменение всего умственного склада и привычек 300 или более рабочих может быть осуществлено лишь очень медленно, путем длинного ряда предметных уроков, в конце концов с несомненностью доказывающих каждому рабочему громадные выгоды, которые он может получить в случае искреннего сотрудничества в своей работе с представителями администрации».

В ответ на обвинение, что научный менеджмент превращает работника в придаток машины, бездушный автомат, Тейлор в той же работе отвечает следующим образом (с. 99): «Первое впечатление от подобного облегчения и упрощения работы каждого рабочего … внушает мысль, что все это направлено на то, чтобы сделать из рабочего настоящий автомат, деревянного человека …, однако то же самое возражение может быть направлено и против современной системы разделения труда вообще. Пример: современный хирург – не узколобый человек, автомат, не просто делает разрез, а работает в сотрудничестве с другими специалистами».

Тейлор не только отвергает обвинение, что научный менеджмент нивелирует личность, но и указывает, что научным может быть лишь такой менеджмент, который тренирует и обучает работника: «Рабочие, которые работают при системе научного управления, тренируются и обучаются совершенно так же, как самый тонкий на свете механик обучает и тренирует своих учеников и подмастерьев». Тейлор идет дальше и говорит, что рабочий имеет право на творчество, инициативу. Но это возможно, когда работник научился «пользоваться инструментами, созданными в результате многолетней эволюции, которые после проверки на опыте признаны наилучшими…, когда вы достигнете наивысшей ступени знания в нашем искусстве, тогда изобретайте, но изобретайте лучшее, а не худшее – вот в точности то же, что мы говорим своим рабочим при системе научного управления».

Тейлор считал, что рабочий при научной организации труда способен инициировать не только новшества технологического характера, но и в сфере управления организации: «При новом типе сотрудничества, при научном управлении всегда само собой подразумевается, что каждый отдельный рабочий может во всякое время обратить внимание администрации на то, что тот или иной элемент в управлении неправилен и подлежит исправлению – и этому протесту будет немедленно уделено должное внимание». Таким образом, задолго до появления теорий «партисипативного управления» Тейлор предлагал участие рабочих в управлении предприятием в качестве средства повышения эффективности менеджмента. Он считал, что получив такого рода сигнал, администрации следует «немедленно приступить к тщательному научному исследованию, и это исследование должно продолжаться до тех пор, пока не будут получены результаты, удовлетворяющие в отношении справедливости выводов обе стороны».

Тейлор подчеркивал обязанность администрации создавать соответствующие условия: рабочий «должен пользоваться всяческим поощрением в проектировании усовершенствований как в области методов работы, так и орудий труда. Всякий раз, когда рабочий предлагает какое-либо новое усовершенствование, правильная политика администрации диктует ей необходимость тщательного анализа нового метода и в случае нужды проведение ряда опытов для точного установления сравнительных достоинств нового проекта и старого стандарта».

Тейлор понимал, что в условиях системы научного менеджмента рабочий становится объектом научного изучения: «При системе научного менеджмента мы производим определенное и тщательное исследование каждого рабочего». Это необходимо для того, чтобы каждому работнику найти «такое дело, в котором он будет первоклассным». Более того, «при системе, индивидуализирующей каждого отдельного рабочего, вместо того чтобы грубо увольнять рабочего или понижать оплату в том случае, если он не работает как надо, ему дают надлежащее время и помощь, чтобы сделать его приспособленным к данному виду работы или же переводят на другую работу, для которой он приспособлен лучше физически или духовно».

Миф второй: рабочие реагируют только на денежное вознаграждение. Так, Д. Бодди и Р. Пэйтон пишут: «Ф. Тейлор полагал, что единственный способ побуждения рабочих к необходимым усилиям, т.е. выполнению стандартных заданий и рутинных операций, – финансовые стимулы, деньги...».

Каково же подлинное мнение Ф.У. Тейлора по этому вопросу? «Поощрение – это то, что дается сверх: повышение по службе, премия, улучшение условий труда, личное уважение… Администрация должна регулярно сообщать рабочему о его успехах… Рабочему за открытое им усовершенствование следует оказывать впредь полное доверие и уплатить денежную премию в награду за его изобретательность». Близких взглядов придерживались и его последователи.

Миф третий: Тейлор не рассматривал проблему продвижения рабочего по службе. Подобное утверждение содержится в упомянутой выше книге Д. Бодди и Р. Пэйтона (с. 74). Позиция же Тейлора такова: «Рабочий, который развивается в квалифицированного специалиста и, следовательно, может сделать благодаря этому карьеру: чернорабочий в результате обучения может стать высококвалифицированным рабочим – механиком – функциональным мастером и инструктором и так далее вверх по лестнице. Этот процесс сопровождается более приятной обстановкой, интересным разнообразием и более высокой оплатой».

Миф четвертый: распространение научного менеджмента, хотя и позволило добиться повышения производительности труда, привело к более интенсивной эксплуатации наемных рабочих, что отнюдь не способствовало гармонии и сотрудничеству, к которым стремился Тейлор20. Такого рода обвинения в адрес Ф.У. Тейлора звучали почти 100 лет назад, и Россия не была исключением. Так, статья с критикой системы Тейлора, опубликованная на страницах «Вестника Европы» в 1913 г., содержала следующее утверждение: система научного менеджмента «прежде всего приведет к углублению дифференциации в среде рабочего класса, укрепит грани между профессиями, затруднит переход от одной из них к другой». Затем следовал тезис, что система Тейлора сокращает потребность в рабочих руках (это же обвинение в адрес Тейлора было основным и со стороны американских профсоюзов). И, наконец, глобальный вывод: «Естественным последствием сочетания излишка ищущих работы и строгости требований при отборе должно явиться углубление социальной розни в среде рабочего класса».

Однако наряду с оппонентами у Тейлора были и сторонники. В 1912 г. издательство Л.А. Левенстерна опубликовало книгу Тейлора «Административно-техническая организация промышленного предприятия», где издатель привел оценку его системы, данную консультантом по менеджменту Х. Эмерсоном: «Я думаю, что постоянство процветания промышленности может быть достигнуто только предложением дешевого товара и что мы можем добиться этого удешевления не только своими природными богатствами, но и согласием между рабочими и хозяевами, широкой торговой организацией, исключением из жизни нашего народа негодных способов и бесполезных приемов производства и лишней траты времени – я считаю доклад Ф.У. Тейлора самым важным трудом, когда-либо представленным в наше общество, и одним из самых ценных сочинений, изданных в Соединенных Штатах…Тейлор указывает систему, которая без уступок или подачек увеличивает заработок рабочего в зависимости от удешевления производства».

Современные исследователи также указывают на особую роль Тейлора в развитии производства. Например, П.Ф. Друкер: «С тех пор как Тейлор стал внедрять свои принципы, производительность труда в развитых странах увеличилась раз в пятьдесят. Этот беспрецедентный рост и явился основой для повышения материального благосостояния и улучшения качества жизни населения передовых стран…К 1930 г. система научного управления Тейлора вопреки сопротивлению со стороны профсоюзов и интеллигенции получила широкое распространение во всех развитых странах…капитализм и промышленная революция принесли выгоды прежде всего рабочим, а не капиталистам. Этим и объясняется полный провал марксизма в высокоразвитых странах… Но то, что Тейлору не воздается по заслугам, не так уж важно. Гораздо важнее другое: лишь очень немногие действительно понимают, что именно применение знания к процессам труда обеспечило создание экономики развитых стран, вызвав к жизни бурный рост производительности за последние 100 лет».

Последовательное воплощение в жизнь концепции Тейлора привело уже в 20-е годы к тому, что численность контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) стала составлять до 30-40% численности производственных рабочих, иногда и более. В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т. е. цели повышения эффективности производства и повышения качества изделий являются противоречивыми (не могут быть достигнуты одновременно).

При всех вышеперечисленных недостатках система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица), однако производство - это процессы. И вскоре стало ясно, что управлять надо процессами.

Фаза контроля качества начинается с 20-х годов XX века как попытка если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе развития качества. Точкой отсчета считаются работы, выполненные в отделе технического контроля фирмы «Вестерн электрик», США. В мае 1924 г. сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных нынче по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в технологическом процессе.

Примерное в это же время были разработаны первые таблицы выборочного контроля качества, разработанные Г. Доджем и Г. Ромингом. Вместе с контрольными картами Шухарта эти работы пслужили началом статистических методов управления качеством, которые впоследствии благодаря Э. Демингу получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране.

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность – инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п. В целом акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения поставщик – потребитель. В них большую роль начали играть стандартные таблицы статистического приемочного контроля.

Одним из замечательных достижений практики контроля качества стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стал следующий постулат: «Сохраняется главная цель – потребитель должен получать только годные изделия, т. е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг. В то же время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, т. е. всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии. Цели повышения эффективности производства и повышения качества изделий становятся еще более противоречивыми.

Начало фазы управления качеством принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии доктора Эдварда Деминга, американца. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, основной идеей которой было: «Основа качества продукции – качество труда и качественное управление на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы».

Программа базировалась уже не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция «ноль дефектов». Она была предложена в 1964 г. президентом американского общества по управлению качеством Ф. Кросби. Данная стратегия предусматривает увеличение затрат на профилактику дефектов в среднем в пять раз, что обеспечивает почти в два раза более эффективную экономическую стратегию затрат на качество. Увеличивая затраты на предупреждение отклонений, постепенно снижая их на контроль и проверку качества, необходимо добиваться снижения затрат из-за внутренних и внешних отказов так, чтобы общие затраты на качество снижались. Вкладывать средства в качество экономически выгодно для предприятия, так как это приводит не только к повышению конкурентоспособности продукта и его оборота на рынках сбыта, но и повышает фактическую производительность, снижает реальную себестоимость производства. Самое же ценное и стратегически важное следствие повышения качества - улучшение имиджа предприятия как выпускающего высококачественную продукцию.

Именно благодаря последовательному осуществлению идей Деминга, Джурана, Фейгенбаума и Каори Ишикавы Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира. Рассмотрим вклад указанных специалистов в создание и развитие концепции управления качеством.

Деминг (Deming W. Edwards) – являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950-м году получил приглашение от Японского Союза Ученых и Инженеров (JUSE) принять участие в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности. В его честь JUSE в 1951 г. учредил очень престижную ежегодную премию его имени – приз для японской фирмы, внесший наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга. Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества, автор более 200 книг в этой области, почетный доктор десятков американских университетов.

Самой известной его разработкой стал цикл Деминга (PDCA цикл или PDSA цикл. Деминг ссылается на него как на "Цикл Шухарта", поскольку его идея, по-видимому, имеет своим источником книгу Шухарта 1939 года. Касательно значения, PDCA (Планируй-Сделай-Проверь-Действуй) – более распространенная версия, хотя Деминг предпочитает PDSA (Планируй-Сделай-Изучи-Действуй).

Книга Шухарта начинается (на стр. 1) с выделения трех стадий в управлении качеством:

разработка Спецификации (техническое задание, технические условия, допуски) того, что требуется;

производство Продукции, удовлетворяющей Спецификации;

проверка (контроль) произведенной продукции для оценки ее соответствия Спецификации.

Наиболее распростаненная трактовка данного цикла представлена на рис. 2.2.

Рис.2.2. Цикл Деминга

На стр. 44-45 Шухарт указывает, насколько именно данная последовательность стадий необходима для использования в этом мире, где все процессы подвержены вариациям, в противоположность другому миру, который основан на точной науке. В том, другом мире, который, к несчастью, некоторые люди смешивают с этим, упомянутые три шага могли бы быть независимы друг от друга. Как говорит Шухарт: "Кто-то мог бы определить, что он хочет, кто-то другой мог бы взять эту спецификацию как руководство и сделать эту вещь, а инспектор или судья по качеству мог бы проверить продукт и определить, удовлетворяет ли он спецификации. Прелестно простая картина!"

Шухарт преобразовал линию в круг, который он отождествил с "динамическим процессом приобретения знаний". После первого же круга многое можно узнать из результатов Контроля с тем, чтобы улучшить Спецификации того, что на самом деле необходимо. Производственный процесс корректируется соответствующим же образом, и новый выход из него контролируется. Это проясняет все еще желательные улучшения, и цикл продолжается.

Три стадии этого цикла: Спецификация-Производство- Контроль не очень далеки от первых трех стадий в PDCA или PDSA цикле. В самом деле, версия цикла, показанная на рис. 1.5, хотя и имеет четыре стадии, но на самом деле ее третья и четвертая стадии — это скорее результат разделения «Контроля» (т. е. «Проверь» или «Изучи») на два шага (которые мы можем назвать Наблюдением и Анализом), чем включения в цикл стадии «Действуй». Как и в случае с «Циклом Шухарта», «Цикл Деминга» представлен в виде, который дает нам понять, что последовательность шагов может повторяться, конечно, в лучшей форме, используя знания, накопленные на предшествующей стадии. По мнению профессора Джорджа Бокса, процесс научно обоснованных улучшений (инноваций), который представлен на рис. 2.3, тесно связан с циклом Шухарта и этой версией цикла Деминга.

Рис.2.3. Процесс возникновения инноваций

Четырнадцать принципов качества, которые сформулировал Деминг, стали своеобразным знаменем всей философии качества на долгие годы. В кратком изложении они звучат следующим образом:

сделайте так, чтобы задача совершенствования товара или услуги стала постоянной. Ваша конечная цель — стать конкурентоспособным, остаться в бизнесе и обеспечить новые рабочие места;

усвойте новую философию. Мы живем в новую экономическую эпоху, которую создала Япония. Западные управляющие должны осознать свою ответственность и взять на себя руководство, чтобы добиться положительных перемен;

устраните зависимость от массового контроля при достижении качества. Рутинная стопроцентная проверка с целью улучшения качества равноценна включению брака в план и признанию того, что процесс не обладает теми возможностями, которых требует технология;

прекратите практику предоставления заказов только на основании цены. Вместо этого сведите к минимуму совокупные затраты. Старайтесь иметь одного поставщика для каждой из комплектующих, работайте с ним на основе долгосрочных отношений, взаимного доверия и лояльности;

постоянно и неизменно совершенствуйте систему производства и обслуживания, чтобы повышалось качество и производительность, и таким образом постоянно снижались затраты;

создайте систему подготовки кадров на рабочих местах;

создайте систему эффективного руководства. Работа администрации состоит не в надзоре, а в руководстве. Необходимо, чтобы управляющие были лидерами;

уничтожьте страх, дайте возможность эффективно работать на компанию. Никто не может добиться наилучших показателей, если не чувствует себя защищенным, спокойным, уверенным. Человек не должен бояться высказывать идеи и задавать вопросы;

разрушьте барьеры между отделами. Работники исследовательских, конструкторских, торговых и производственных отделов должны работать как одна команда. Старайтесь предвидеть возникновение проблем на производстве и при использовании продуктов и услуг;

откажитесь от лозунгов, проповедей и заданий для рабочих, призывающих к нулевому браку и достижению новых уровней производительности. Подобные проповеди только вызывают противодействие, поскольку в большинстве случаев низкое качество и низкая производительность вызваны системой управления и, следовательно, вне власти рабочих. Успех компании на 94% зависит от руководителей и только на 6% - от рабочих;

исключите нормы (квоты) на производстве. Откажитесь от управления, ориентирующего на цифры, на количественные показатели;

устраните препятствия, которые не позволяют кадровому рабочему гордиться своим мастерством. Ответственность инспекторов должна быть изменена, они обязаны отвечать не за голые цифры, а за качество. Устраните препятствия, не позволяющие администрации и инженерным работникам гордиться своим мастерством. Это означает, кроме всего прочего, отказ от ежегодной аттестации и объективистских методов управления;

внедрите обширную программу повышения квалификации и самосовершенствования;

сделайте так, чтобы каждый в компании участвовал в программе преобразований.

Кроме этих принципов, на которых Деминг предлагал строить всю корпоративную стратегию любой фирмы, он выявил пять «смертельных болезней», которыми, по его мнению, в начале 80-х годов были «больны» большинство корпораций Америки. Напомним, что в начале 80-х годов японские корпорации достаточно серьезно потеснили американские в таких областях, как бытовая техника, автомобилестроение, фототехника и радиоэлектроника. Итак, по мнению Деминга, пять «смертельных болезней» американских компаний следующие:

планирование без учета требований. Разрабатывая ежеквартальные планы, не следует забывать про инвестиции в долгосрочные проекты, постоянно работать над оптимизацией производства и совершенствованием производственного процесса;

акцент на краткосрочные результаты. Погоня за ежеквартальными прибылями разрушает постоянство цели и перспективный рост, порождает страх, разваливает групповую работу;

чрезмерная текучка административных кадров. Компания, в которой не сохраняется преемственность, страдает от неопределенностей и беспорядка;

аттестация персонала. Такой подход недопустим, так как приписывает работникам различия, которые могут быть вызваны исключительно той системой, в которой они работают;

управление только на основе цифр. У того, кто будет управлять компанией только на основании очевидных цифр, через некоторое время не будет ни компании, ни цифр.

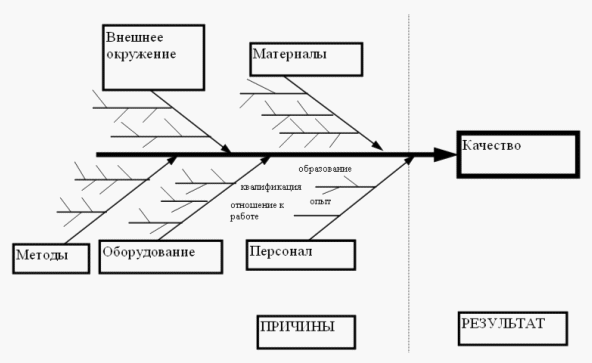

Ишикава (Ishikawa, Kaori) — придумал «круг качества», предложил диаграмму «причины – следствие» (диаграмма Ишикавы), разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. С начала 50-х годов принимает активнейшее участие в программе JUSE по качеству. Является одним из разработчиков новой концепции организации производства, воплощенной на фирме «Тойота».

Диаграмма «причины следствия» или диаграмма Ишикавы («рыбий скелет») позволяет выявить и наглядно представить факторы, влияющие на появление какой-то проблемы или результата, и взаимосвязи между этими факторами. Она применяется для изучения процессов, выявления причин проблем и при планировании, чтобы выделить, что влияет на качество результата. Как правило, выявленные факторы располагают слева, а результат – справа.

Порядок построения такой диаграммы:

подробно опишите проблему (ситуацию или результат), ее особенности, где она возникает, когда проявляется и как далеко распространяется;

выявите и запишите все возможные проблемы и факторы, влияющие на результат (на возникновение проблемы). Проблемы и факторы как правило разбивают на 5 категорий: оборудование, персонал, методы, материалы, внешние условия. Описание проблемы и факторов, влияющих на результат, может быть сделано с помощью мозгового штурма;

постройте по описанной проблеме и факторам причинно-следственную диаграмму. При построении диаграммы старайтесь, чтобы все формулировки были как можно более краткими;

попытайтесь дать толкование всем взаимосвязям.

Фрагмент диаграммы Ишикавы представлен на рис. 2.4.

Р ис.

2.4. Фрагмент диаграммы «причины-следствия»

ис.

2.4. Фрагмент диаграммы «причины-следствия»

Фейгенбаум (Feigenbaum Armand V.) – в 60-е годы разработал принципы всеобщего управления качеством (Total Quality Control, TQC) и параллельного (одновременного) инжиниринга. Более 10 лет проработал в General System, затем основал собственную консалтинговую фирму президентом которой является до настоящего времени. Эта фирма – один из мировых центров консультаций в области менеджмента качества. Арманд В. Фейгенбаум, как Деминг и Джуран, консультировал японских специалистов в 50-х годах. Фейгенбаум был первым консультантом качества, использовавшим термин «всеобщее управление качеством » - TQC. Благодаря этому многие японские ученые в области качества и консультанты по качеству отводят Фейгенбауму место основателя концепции «всеобщего управления качеством».

Подход Фейгенбаума ко всеобщему управлению качеством задействует все части компании. В его книге «Всеобщее управление качеством», которая вышла в 1961 г., он формально описывает свой подход как «результативную систему для объединения усилий по разработке, поддержанию и улучшению качества в различные группы организации так, чтобы сделать возможным маркетинг, инжиниринг, производство и обслуживание на наивысшем экономическом уровне для полного удовлетворения клиента». Фейгенбаум утверждал, что качество во всех отношениях определяется полным производственным циклом, включающем в себя все стадии жизненного цикла товара. Следовательно, реальное управление качеством не может быть достигнуто сосредоточением на каком-либо одном элементе цикла.

А. Фейгенбаум известен как представитель направления, рассматривающего понятие качества в увязке со стоимостью. Он соотносит цену на продукт с достигнутым уровнем качества. Качество с его точки зрения измеряется затратами на качество. В числе других сформированных им принципов – обеспечение участия в этой работе всех сотрудников сверху до низу (top-down), усиленная ориентация на заказчика, привлечение поставщиков.

В 50-60-х годах в странах Европы стали уделять большое внимание документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Особенно следует отметить британский стандарт BS 7750, значительно поднявший интерес европейцев к проблеме обеспечения качества и сертификации систем качества.

Системы взаимоотношений «поставщик-потребитель» также начинают предусматривать сертификацию продукции независимой стороной. При этом более серьезными стали требования к качеству в контрактах, более ответственными и гарантии их выполнения. Следует заметить, что этап развития системного, комплексного управления качеством не прошел мимо Советского Союза, здесь было рождено много отечественных систем. В середине 50-х годов в Советском Союзе возникла первая система качества – «Саратовская система бездефектного изготовления продукции» и сдачи ее с первого предъявления. Она предусматривала постоянное внимание всего коллектива предприятия к качеству продукции.

Цель системы - создание условий производства, обеспечивающих изготовление рабочими продукции без отступлений от технической документации. Основным критерием, применяемым для количественной оценки качества труда рабочего, явился процент сдачи продукции с первого предъявления, к общему количеству партий, изготовленных рабочим и предъявленных отделу технического контроля (ОТК). От процента сдачи продукции с первого предъявления зависело по определенной шкале материальное и моральное стимулирование исполнителя.

Система работала по принципу «есть дефект – нет дефекта», не учитывая многообразие недостатков и различную степень их влияния на качество выпускаемой предприятием продукции. Данная система воплотилась в зарубежных принципах «ноль дефектов» и сохранилась во всех отечественных.

Системы мотивации качества стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось. Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи.

Все большее внимание стало, уделяется учебе. В Японии и Южной Корее работники стали учиться, в среднем, от нескольких недель до месяца, используя, в том числе и самообучение.

Конечно, внедрение и развитие данных концепций в разных странах мира осуществлялись неравномерно. Явным лидером в этом деле стала Япония, хотя все основные идеи были рождены в США и в странах Европы. В результате американцам и европейцам пришлось учиться у японцев. Однако это обучение сопровождалось и нововведениями.

Производство продукции – это, в сущности, создание или рождение качества, т. е. суммы определенных свойств или «функциональной совокупности». Следовательно, процесс создания изделия (качества) и есть управляемый процесс. В процессе контроля различные параметры, определяющие качество изделия, сравниваются с эталонными, зафиксированными в используемых стандартах, нормативах и технических условиях. Информация о несоответствии уровня качества заданным стандартам (сигнал рассогласования) через цепь обратной связи поступает в специальное подразделение (управляемый элемент), где проводится анализ и вырабатываются меры по устранению отклонений. Например, усовершенствование конструкции и технологии, замена станков, обучение персонала и др. Изделия, прошедшие контроль, поступают к потребителю, который дает решающую оценку уровня качества. Отзывы покупателя о качестве и рекламации направляются изготовителю. В соответствии с ними управляющий элемент также вырабатывает корректирующие меры. В этой новой концепции было уточнено место контроля в управлении качеством.

Контроль продолжал оставаться важной и необходимой операцией, но как одно из звеньев в общей системе управления качества. Главная цель этой системы – обеспечить требуемый уровень качества и поддерживать его (а часто и повышать) в течение всего периода изготовления продукции. Достигнуть этой цели возможно при оптимизации по критерию качества всего процесса создания изделия.

В результате процесс управления качеством состоит из следующих укрупненных этапов:

оценка уровня качества имеющихся на рынке аналогичных изделий, анализ требований покупателей;

долгосрочное прогнозирование;

планирование уровня качества;

разработка стандартов;

проектирование качества в процессе конструирования и разработки технологии;

контроль качества исходного сырья и покупных материалов;

операционный контроль в процессе производства;

приемочный контроль;

контроль качества изделия в условиях эксплуатации (после продажи);

анализ отзывов и рекламаций покупателей.

Затем весь цикл повторяется сначала.

Каждый из перечисленных этапов распадается на множество процессов, операций и действий исполнителей. При этом процессы и действия в отношении процесса управления качеством имеют четко обозначенные цели, критерии контроля (стандарты), каналы обратной связи, процедуры анализа и методы воздействия. Следовательно, реальный процесс и система управления качеством представляют собой сложную совокупность взаимосвязанных контуров управления.

В настоящее время качество играет важную (если не главенствующую) роль как в сфере производства, так и в сфере услуг. Для современного рынка, как показывают исследования отечественных и зарубежных ученых, характерна устойчивая тенденция к повышению роли неценовых форм конкуренции, особенно конкуренции качества. Характерно, что с ростом выпуска числа изделий долговременного пользования все большую роль начинает играть не продажная цена изделия, а стоимость полного жизненного цикла, представляющая собой сумму затрат по следующим категориям:

стоимость всего комплекса НИОКР, предшествующих серийному производству;

затраты на изготовление требуемого количества изделий;

затраты потребителя на обслуживание, эксплуатацию и ремонт изделия в течение всего периода его функционирования.

Затраты потребителя (которые определяют его выбор конкретного товара) тесно связаны с качеством и надежностью изделия.

Главная цель – управление качеством, распадается на ряд подцелей: анализ, проектирование, различные виды контроля качества; оценка контроля качества и другие подцели дробятся на еще более мелкие и таким образом вырисовывается дерево целей, в соответствии с которым происходит управление качеством.

Предложенная А. Фейгенбаумом система управления качеством внесла значительные изменения во внутрифирменное управление. В частности, изменились организационные структуры: появились центральные отделы управления качеством или обеспечения качества и соответствующие ячейки (элементы комплексных систем управления качеством) в научных, проектно-конструкторских, производственных, обеспечивающих и сбытовых подразделениях. Повысился статус работ по обеспечению качества. Систему управления качеством стал возглавлять управляющий самого высокого ранга – вице-президент (заместитель директора) по качеству.

Таким образом, А. Фейгенбаум обосновал систему всеобщего управления качеством продукции. Практическую реализацию в полном объеме эта система получила в Японии в рамках системы Канбан (это слово на японском языке означает карточка). Она была разработана и впервые в мире реализована фирмой «Тойота». В 1959 году эта фирма начала эксперименты с ней и в 1962 году начала процесс перевода всего производства на этот принцип. В основе организации производства фирмы «Тойота» лежит годовой план производства и сбыта автомобилей, на базе которого составляются месячные и оперативные планы среднесуточного выпуска на каждом участке, основанные на прогнозировании покупательского спроса (период упреждения 1 и 3 месяца). Суточные графики производства составляются только для главного сборочного конвейера. Для цехов и участков, обслуживающих главный конвейер, графики производства не составляются (им устанавливаются лишь ориентировочные месячные объемы производства). Основными принципами функционирования системы являются своевременная поставка продукции заказчику, усиленный контроль за качеством продукциина всех этапах производства, тщательная наладка оборудования, исключаю щая выпуск брака, сокращение числа поставщиков комплектующих изделий,максимальное приближение предприятий смежников к месту расположения головного, как правило, сборочного завода.

Система охватывает не только сам процесс производства. Особое внимание она уделяет запасам, при этом полагая, что они очень хорошо приспособлены для сокрытия дефектов. Только при их уменьшении можно разглядеть проблемы. Это очень похоже на то, как высокий уровень воды скрывает подводные рифы.

Исследования и разработки, выполненные учеными различных стран, подтвердили, что качество конечной продукции определяется и зависит от качества НИОКР, техники и технологии. Никакими организационными мерами невозможно достичь требуемых показателей качества, если не обеспечены соответствующие уровни конструкторских разработок, качество техники и технологии. Возможности техники и технологии определяют технологический аспект проблемы обеспечения качества.

Концепция управления качеством и практика ее реализации позволили по-новому оценить роль непосредственных исполнителей в обеспечении качества. Прежде всего, изменились взгляды на распределение ответственности за качество. Проведенные многочисленные исследования выявили количественные соотношения ответственности за брак исполнителей и руководства.

Можно сказать, что именно на этой фазе сложилось управление качеством в его современном понимании. Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено – применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство. Потребитель практически во всех странах стал получать товары и услуги высочайшего качества по доступной цене, таким образом идея «общества потребления» воплотилась в жизнь. В то же время концепция стандартизованного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме, при ошибке в определении запросов потребителей при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики.

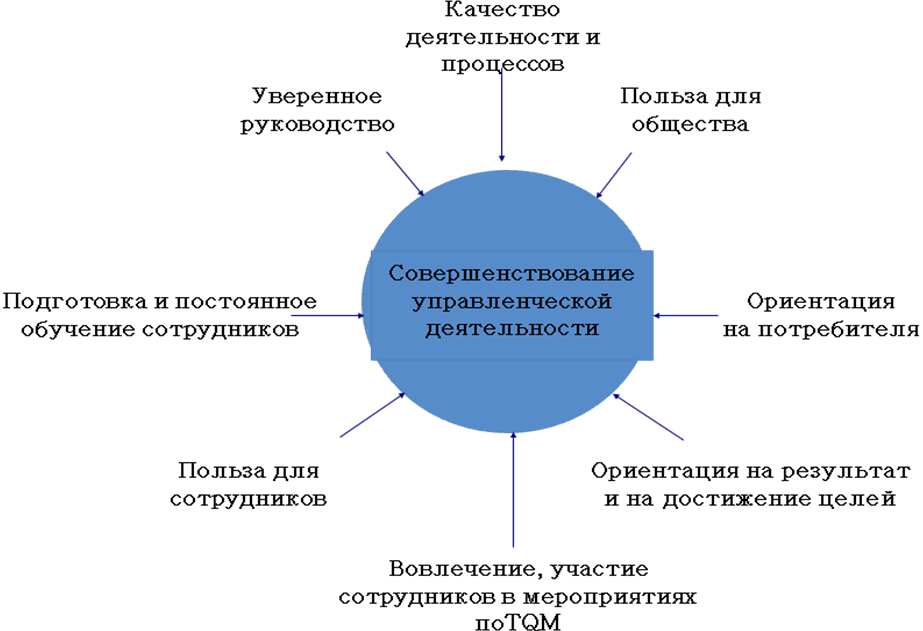

Фаза менеджмента качества стала зарождаться в середине 60-х гг. как развитие идей предыдущей фазы в направлении более полного удовлетворения запросов потребителей. Всеобщий менеджмент качества (TQM) постепенно пришел на смену всеобщему управлению качеством (TQC). Если TQC – это управление качеством с целью выполнения Установленных требований, то TQM – еще и управление целями и самими требованиями. В TQM включается также и обеспечение качества, которое трактуется как система мер, обусловливающая у потребителя уверенность в качестве продукции.

Система TQM является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставку точно в срок. Основная идеология TQM базируется на принципе – улучшению нет предела. Применительно к качеству действует целевая установка – стремление к нулю дефектов; к нулю непроизводительных затрат, к поставкам – точно в срок. При этом осознается, что достичь этих пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах. Эта идеология имеет специальный термин — «постоянное улучшение качества» (continuous quality improvement).

В системе TQM используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшения качеств всего коллектива. В TQM существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать и дома. Появляется новый тип работников – трудоголики. Обучение становится всеохватывающим и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь, все более активными – используются деловые игры, специальные тесты, компьютерные методы и т. п. Обучение превращается и в часть мотивации. Ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные: приемы развития творческих способностей работников.

В 70-е годы XX века среди специалистов был популярен пример всемирно известной компании Volvo. Компания достигла резкого экономического подъема, когда перешла от чисто конвейерного производства к образованию рабочих групп. В конвейерном производстве рабочий монотонно изо дня в день выполнял одну и ту же операцию, практически абстрагируясь от результатов своего труда. В поисках возможности резкого повышения качества своих автомобилей руководство фирмы пришло к идее создания рабочих групп, которые выполняли определенную законченную часть процесса сборки. Если раньше, у конвейера, рабочий мог выполнять лишь ограниченное число простейших операций, то в группе, благодаря созданию соответствующего микроклимата, появилась необходимость и обязанность освоить все операции, закрепленные за группой. Производственные навыки и общий кругозор каждого в отдельности расширились. Повысилась компетентность каждого в отдельности и, естественно, группы в целом. Принятие решений облегчилось, уровень дефектности снизился, а производительность увеличилась.

Основные принципы системы TQM представлены на рис. 2.5.

Р ис

2.5. Принципы TQM

ис

2.5. Принципы TQM

Необходимость развития фазы менеджмента качества связана с развитием мирового рынка товаров и услуг, резким обострением конкуренции на этом рынке и политикой государственной защиты интересов потребителей.

Все это привело к ситуации, когда выпуск на рынок продукции, имеющей «детские болезни» или удовлетворяющей запросы потребителя в меньшей степени, чем изделия конкурентов, связана с одной стороны, с развитием теории надежности изделий, и с другой стороны, с широким внедрением вычислительной техники и информационных технологий в процесс разработки изделий. Основой концепции новой фазы стали:

идея, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ;

перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства;

место концепции «ноль дефектов» заняла концепция «удовлетворенного потребителя»;

высокое качество необходимо предоставить потребителю за приемлемую цену, которая постоянно снижается, т.к. конкуренция на рынках очень высока.

Основные идеи новой фазы сформулированы в работах Генити Тагути, доктора Мицуно, в научных разработках компаний «Тойота» и «Мицубиси».

Генити Тагути (иногда употребляется написание Тагучи) с конца 1940-х годов занимался совершенствованием промышленных процессов и продукции. В 1950-е годы развивал методологию математической статистики. Статистические методы напрямую связывал с оптимизацией процессов производства и качеством продукции. Тагути называет свою концепцию «инжиниринг качества». Методы Тагути относятся к статистике и операциям планирования эксперимента и контроля качества. Оказал огромное влияние на развитие промышленной статистики. Призывал анализировать совместно экономический фактор (стоимость) и качество. Оба фактора Тагути связывал общей характеристикой под названием «функция потерь». Тагути акцентировал внимание на этапах, предшествующих проектированию изделия потому, что придавал большое значение экономическим факторам снижения издержек или робастности (от англ. robust — крепкий, устойчивый). Исследования Тагути оказались востребованы при становлении концепции шесть сигма. В США его методы стали известны в 1983 благодаря управленцам и инженерам из американской компании Ford Motor Company. С 1980-х годов его методами заинтересовались Bell Labs, Boeing, Xerox и ITT Corporation. Сегодня наследие Тагути распространяется такими структурами, как «Американский институт поставщиков» (ASI, American Supplier Institute).

Метод структурирования функции качества разработан доктором Мицуно (Токийский технологический институт) и заключается в формировании функции качества с помощью «голоса покупателей». Постепенно запросы покупателей воплощаются и конкретные свойства продукции. Строится объемная матрица, позволяющая соединить желаемые свойства изделия с потенциальными возможностями предприятия и потенциальными возможностями предприятий-конкурентов. Этот метод указывает наиболее короткий путь к потребителю и снижает затраты по достижению намеченного уровня качества.

В рамках фазы менеджмента качества удается практически преодолевать противоречие между качеством и эффективностью производства в его существовавших формах, и новая фаза возникает при проявлении новой формы этого противоречия. Например, требования потребителя, чтобы не только продукция, но и производственный процесс были бы экологичными, т. е. не наносили бы ущерб окружающей среде.

В это время появилась серия новых международных стандартов на системы качества – стандарты ИСО 9000 (1987 г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества. Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000, - обеспечение качества продукции, требуемого заказчиком, и предоставление ему доказательств в способности предприятия сделать это. Соответственно механизм системы, применяемые методы и средства ориентированы на эту цель. Однако в стандартах ИСО серии 9000 в версии 1994 г. это отражено весьма слабо, а на своевременность поставок просто отсутствует. В этом смысле стандарты версии 2000 г. выгодно отличаются от своих предшественников.

Стандарты, входящие в серию (семейство):

ИСО 9001. Содержит набор требований к системам менеджмента качества. Текущая версия — «ИСО 9001:2008. Системы менеджмента качества. Требования»;

ИСО 9000. Словарь терминов о системе менеджмента, свод принципов менеджмента качества. Текущая версия — «ИСО 9000:2008. Системы менеджмента качества. Основные положения и словарь»;

ИСО 9004. Cодержит руководство по достижению устойчивого успеха любой организацией в сложной, требовательной и постоянно изменяющейся среде, путем использования подхода с позиции менеджмента качества. Текущая версия - «ИСО 9004:2009. Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества»;

ИСО 19011. Стандарт, описывающий методы проведения аудита в системах менеджмента, в том числе, менеджмента качества. Текущая версия — «ИСО 19011:2002 — Рекомендации по аудиту систем контроля качества и/или охраны окружающей среды».

Важно понимать, что соответствие стандарту ИСО 9001 (то есть требованиям к системе менеджмента качества) не гарантирует высокое качество продукции. Соответствие требованиям и рекомендациям этих стандартов говорит о способности предприятия поддерживать стабильность качества и улучшать результативность своей работы. Также соответствие требованиям ИСО 9001 свидетельствует о некотором уровне надежности поставщика. С точки зрения многих западных и японских компаний, соответствие требованиям ИСО 9001 – это тот минимальный уровень, который даёт возможность вхождения в рынок. Сам сертификат соответствия ИСО 9001 является внешним независимым подтверждением достижения требований стандарта.

Цель серии (или семейства стандартов) стандартов ИСО 9000 – стабильное функционирование документированной системы менеджмента качества предприятия-поставщика. Исходная направленность стандартов серии ИСО 9000 была именно на отношения между компаниями в форме потребитель/поставщик. С принятием в 2000 году очередной версии стандартов ИСО серии 9000 большее внимание стало уделяться способностям организации удовлетворять требования всех заинтересованных сторон: собственников, сотрудников, общества, потребителей, поставщиков. ИСО 9004 делает акцент на достижение устойчивого успеха. Указанные стандарты помогают предприятиям формализовать их систему менеджмента, вводя, в частности, такие системообразующие понятия, как внутренний аудит, процессный подход, корректирующие и предупреждающие действия.

Несмотря на то что система не решает всех задач, необходимых для обеспечения конкурентоспособности, популярность системы лавинообразно растет, и сегодня она занимает прочное место в рыночном механизме. Внешним же признаком того, имеется ли на предприятии система качества в соответствии со стандартам ИСО серии 9000, является сертификат на систему.

В результате во многих случаях наличие у предприятия сертификата на систему качества стало одним из основных условий его допуска к тендерам по участию в различных проектах. Широкое применение сертификата на систему качества нашло в страховом деле: так как его наличие свидетельствует о надежности предприятия, то предприятию часто предоставляются льготные условия страхования.

Для успешной работы предприятий на современном рынке наличие у них системы качества, соответствующей стандартам ИСО серии 9000, и сертификата на нее является, может быть, не совсем достаточным, но необходимым условием. Поэтому в России уже имеются сотни предприятий, внедривших стандарты ИСО серии 9000 и имеющих сертификаты на свои системы качества.

Гарантирование качества — закрепление и поддержание системы обеспечения качества, включая доказательства того, что она соответствует современным условиям, является главным итогом эволюции менеджмента качества.

В 90-е годы XX века усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции. Так началась новая стадия развития концепции управления качеством – фаза качества среды.

В соответствии со стандартом ИСО 14000, в каждой организации должны быть:

введены определенные экологические процедуры;

осуществлены меры по строгому их соблюдению;

подготовлены пакеты документов;

назначены ответственные за определенные области экологической деятельности.

Такой подход, прописанный в новой системе стандартов, призван обеспечивать уменьшение неблагоприятных воздействий на окружающую среду на трех уровнях:

организационном – через улучшение экологического «поведения» фирм;

национальном – через создание государственной экологической политики;

международном – через улучшение условий международной торговли.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Более того требования данных стандартов очень часто стали объединяться в одну систему – интегрированную систему менеджмента.

Под интегрированной системой менеджмента (ИСМ) надо понимать часть системы общего менеджмента организации, отвечающую требованиям двух или более международных стандартов на системы менеджмента и функционирующую как единое целое. Совершенно очевидно, что ИСМ не следует отождествлять с системой общего менеджмента организации, объединяющей все аспекты деятельности организации. В этом плане понятие «интегрированная система менеджмента » носит ограниченный характер, хотя и является более комплексным, чем понятие о каждой из тех отдельных систем менеджмента (система менеджмента качества, система экологического менеджмента и пр.), которые объединены в ИСМ. Даже при внедрении в организации всех действующих в настоящее время стандартов интегрированная система менеджмента не будет тождественна системе общего менеджмента организации, так как область ее распространения пока еще не включает финансовый менеджмент , менеджмент персонала, инновационный менеджмент , менеджмент рисков, менеджмент ценных бумаг и др. О тождественности понятий «интегрированная система менеджмента» и «система общего менеджмента» можно будет говорить лишь после того, как будут разработаны стандарты на все области, охватываемые общим менеджментом организации. Исходя из этого, логично предположить, что создание ИСМ будет происходить до тех пор, пока не будут стандартизированы все области общего менеджмента , а это может оказаться неопределенно длительным процессом.

Надо отметить, что в настоящее время существует тенденция к сужению (спецификации) стандартов. Кроме системы ИСО 9000 в настоящий момент разработаны и применяются еще три системы стандартов в области менеджмента качества: TL 9000 (требования в сфере телекоммуникаций), AS 9000 (требования в аэрокосмической области) и QS 9000 (требования в сфере автомобилестроения). TL 9000 – самая новая из производных от ИСО 9000, разработана ассоциацией QuEST Forum. Причиной создания данной системы стандартов была необходимость расширения ИСО 9000 для индустрии телекоммуникаций. В TL 9000 включены дополнительные требования надежности; требования управления жизненным циклом программного обеспечения; требования в области управления услугами (такие вопросы, как инсталляция и настройки программного обеспечения, не охвачены ИСО 9000); требования поддержания продолжительных связей потребителя с поставщиком.

AS 9000 - это система стандартов, разработанная Американской аэрокосмической группой качества. Сейчас компании General Electric, Honeywell, Rolls-Royce требуют от своих аэрокосмических поставщиков соответствия стандартам AS 9000. После объединения AS 9000 с проектом европейского стандарта EN 9000-1 был создан стандарт нового поколения AS 9100, который в настоящее время используется вместо AS 9000.

QS 9000 - это система стандартов, созданных автомобильными компаниями. На данный момент около 13 тыс. компаний в мире имеют сертификат соответствия требованиям QS 9000 (из них около 6 тыс. - в США). Данный стандарт был разработан «большой тройкой» американских автомобильных компаний (General Motors Corporation, Ford Motor Company, Chrysler) в 1990 г. (1994 г. — вторая редакция). И хотя он базируется на стандарте ИСО 9001, его требования усилены отраслевыми (автомобилестроительными), а также индивидуальными требованиями каждого из членов «большой тройки» и еще пяти крупнейших производителей грузовиков.

Кроме акцента на экологию, в системах качества 90-х годов усилилось внимание к заинтересованным лицам. Не только потребители, но и работники предприятия, общество, акционеры и поставщики попали под пристальное внимание менеджеров. К концу 90-х годов стало понятно, что гармоничное развитие фирмы невозможно при условии сильного недовольства какой-либо из заинтересованных сторон. Поэтому требование к «всеобщему благоденствию» было включено в стандарт ИСО 9004:2000. Хотя этот стандарт применяется лишь для улучшения деятельности (на его соответствие сертификации не производится), стоит надеяться, что в следующую версию стандарта ИСО требования к удовлетворенности всех заинтересованных сторон обязательно будут включены.