Відцентрове литво

Відцентрове литво застосовується для виготовлення різноманітних відливань з кольорових і залізовуглецевих сплавів. Найбільше вживання цей спосіб отримав при виробництві порожнистих циліндрових відливань з вільною внутрішньою поверхнею

192

(втулок, обичайок для поршневих кілець, труб, вінців, зубчастих коліс і т ін.) Суть відцентрового литва полягає в тому, що рідкий метал, залитий у форму, що обертається, під дією відцентрової сили відкидається до стінки, розтікається по ній і, затвердівши, утворює відливання. Відцентрові сили при цьому способі литва впливають не лише на процес формування відливань, але і на процес кристалізації.

При виготовленні порожнистих циліндрових відливань із вільною поверхнею залитий у форму, що обертається, метал охолоджується із зовнішнього боку в результаті віддачі тепла стінці форми, а з внутрішньою — в результаті віддачі тепла з вільної поверхні атмосфері. Охолоджуючись, частки металу на вільній поверхні стають щільнішими і під дією відцентрових сил переміщаються до стінки форми, витісняючи з глибинних шарів на своє місце гарячіший і легший метал. Такий характер переміщення металу забезпечує радіальну спрямованість кристалізації відливання від зовнішньої поверхні до внутрішньої, що, у свою чергу, забезпечує одержання щільних відливань, вільних від неметалічних включень (газових і шлакових). Відцентрові сили, сприяючи здобуттю щільної відливання з геометрично правильною вільною поверхнею, в той же час підсилюють ліквацію сплаву (якщо сплав схильний до ліквації), що є небажаним.

Величина відцентрової сили, за інших рівних умов, залежить від швидкості обертання форми. Недостатньо висока швидкість обертання не забезпечує належної якості відливань і геометричній правильності її вільної поверхні. Надмірно висока швидкість обертання форми є причиною ряду дефектів відливання: тріщин на зовнішній поверхні, ліквації і ін. Таким чином, швидкість обертання форми, визначувана числом обертів її в хвилину, має бути найменшою, але що забезпечує одержання якісного відливання. Для визначення оптимального числа зворотів форми при виготовленні відливань загального призначення користуються формулою Л. С. Константінова

5520

n = ---------

____

√γґ0

де n—число обертів форми в хвилину;

γ — щільність сплаву в г/см3;

г0

— радіус внутрішньої (вільної) поверхні

в с м

м

R

Ця формула дає сповна надійні результати, якщо відношення — не перевищує 3 (R— зовнішній радіус, г0 — внутрішній радіус відливання). г 0

193

Залежно від положення осі обертання форми всs машини для відцентрового литва розділяються на три групи:

І Машини з горизонтальною віссю обертання.

II. Машини з вертикальною віссю обертання.

III. Машини з похилою віссю обертання.

Промислове вживання отримали машини перших двох груп і особливо машини з горизонтальною віссю обертання.

10 7 11

Фіг. 136. Схема горизонтальної шпиндельної відцентрової машини: 1— шпиндель; 2 — підшипники; 3 — приводний пас; 4 — електромотор; 5 — гальмо; 6 — ножна педаль гальма; 7 — виливниця; 8 — кришка виливниці; 9 — воронка ливника; 10 — захисний кожух; 11 — труба водяного охолоджування

Переважна маса відливань виробляється на цих машинах в чавунних і сталевих формах — виливницях. Для виробництва невеликих коротких відливань масою приблизно до 100—120 кг застосовують горизонтальні шпиндельні відцентрові машини (фіг. 136). Горизонтально розташований в двох підшипниках шпиндель приводиться у обертовий рух ремінною передачею від електродвигуна. На кінці шпинделя знаходиться змінна чавунна або сталева виливниця (форма). Заливку виливниці металом виробляють з допомогою воронки ливника, носик якої вводять в отвір кришки виливниці. Для безпеки роботи виливниця, що обертається, поміщена в захисний кожух. Після закінчення заливки виливниця охолоджується зазвичай водяним душем. Охолодження запобігає зайвому перегріву виливниці, а також прискорює охолоджування відливання і підвищує продуктивність машини.

194

Більш важкі відливання (від 100 до декількох тисяч кілограмів) виготовляються на горизонтальних роликових машинах (фіг. 137). Виливниця цих машин зовні має два кільцеві виступи, якими вона спирається на чотири ролики. Виливниця приводиться у обертання електродвигуном за допомогою ремінної передачі. Спосіб відцентрового литва в тепер широко застосовується для виробництва довгих тонкостінних чавунних труб (водопровідних, каналізаційних і газопровідних). Для цієї мети застосовують спеціальні роликові машини з довгим жолобом , що переміщується в процесі литва.

Лити як завжди, в одне місце виливниці, тут не можна, оскільки метал, стикаючись з її стінкою, охолоджується, втрачає свою рідкотекучість, а тому і не зможе рівномірним тонким шаром розподілитися по всій її довжині. На фіг. 138 приведена схема конвеєрної установки для відцентрового литва чавунних труб із застосуванням потоку підготовлених до заливки змінних виливниць. На цій установці одночасно проводяться операції заливки металу у виливницю, що обертається, видалення готової труби з виливниці, охолоджування і підготовка виливниці до заливки.

До заливки змінних виливниць. На цій установці одночасно проводяться операції заливки металу у виливницю, що обертається, видалення готової-труби з виливниці, охолоджування і підготовка виливниці до заливки.

Відливання, що мають форму тіл обертання, відливають також на машинах з вертикальною віссю обертання але область застосування останніх обмежується виробництвом коротких невисоких відливань.

На якість відливань і стійкість виливниць великий вплив роблять температура їх попереднього підігрівання і захисне покриття, що наноситься на їх робочу поверхню. Те і інше уповільнює охолоджування залитого металу, що, наприклад, сприятливо позначається на зменшенні або зовсім усуненні поверхневого відбілу чавунних відливань. Температура підігріву виливниць залежить від багатьох чинників, у тому числі від сплаву, температури його перегріву, товщина стінки відливання і ін. і вагається в межах: 80—270° С для сталі; 140—350° З для-сірого чавуну і 90—300° С для мідних сплавів.

Для покриття робочої поверхні виливниць застосовують ті ж фарби, що і для кокілів.

При виробництві чавунних відливань застосовують пульвербакелітову суміш, яку наносять на внутрішню поверхню виливниці шаром 1—3 мм. Таке покриття забезпечує одержання відливок без відбілу з чистою зовнішньою поверхнею.

У дрібносерійному і індивідуальному виробництві відцентровий спосіб литва застосовують для виготовлення відливань з фігурною зовнішньою і циліндровою внутрішньою поверхнями. В цьому випадку на шпинделі машини укріплюють

виливницю— обійму, в яку вставляють змінні чавунні або стальні гільзи із зовнішніми розмірами, відповідними внутрішнім розмірам обійми. Замість гільз застосовують подібні ж вставки, виготовлені із стрижньової суміші. Зовнішні обриси відливок тут формуються внутрішніми контурами порожнини цих вставок. Застосовується футерівка виливниць способом накатки, коли внутрішня поверхня виливниці покривається шаром формувальній суміші, що ущільнюється під дією відцентрової сили. Цей шар розрівнюється скребком і профілюється валиком (накаткою).

Відцентровий спосіб литва, як це було зазначено раніше, застосовується для виготовлення всіляких відливань, у тому числі і фасонних без вільної внутрішньої поверхні. Фасонниі відливання як правило, проводяться на машинах з вертикальною віссю обертання в комбіновані форми або в пісчано-глинисті закріплені на планшайбі машини.

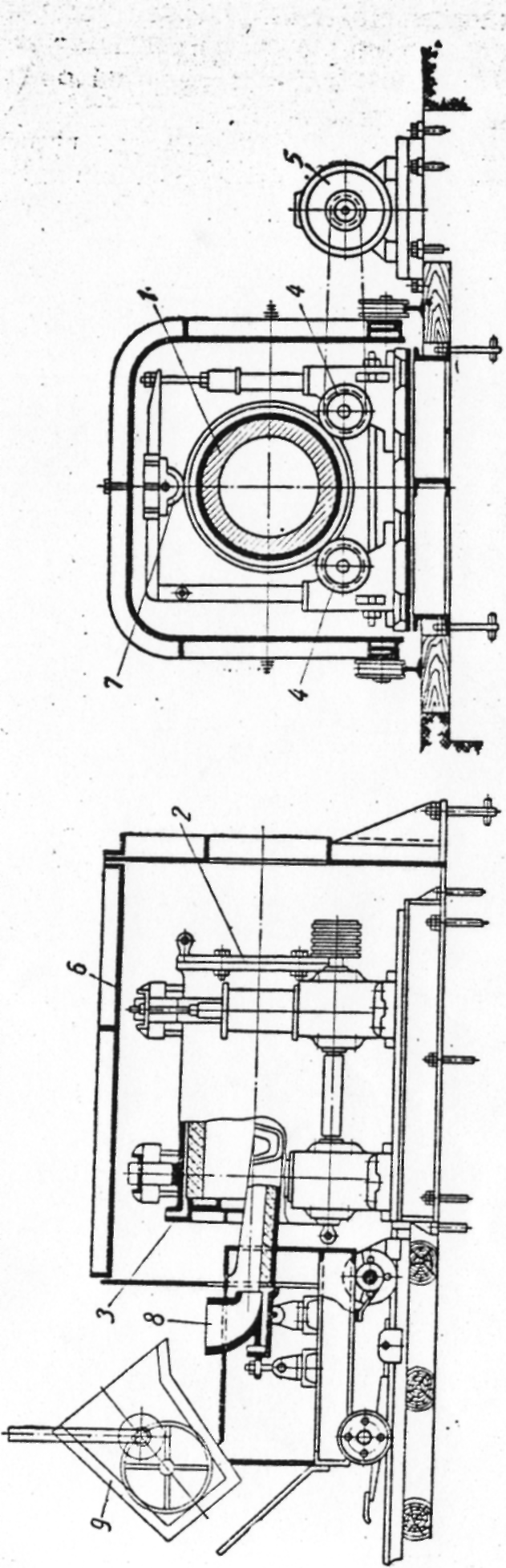

У комбінованих формах зовнішня поверхня відливань оформляється металевою формою, а внутрішня — піщаними стрижнями, встановленими в цій формі. Прикладом такой комбінованої форми служить форма для відливання корпусів клапанів, приведена на фіг. 139. Тут рідкий метал,що поступає в центральний ливник, під дією відцентрової сили подається в порожнину форми, забезпечуючи добре її заповнення і живлення відливань в процесі їх твердіння.

В порівнянні з литвом в стаціонарні піщано-глинисті і металеві форми відцентрове литво володіє наступними перевагами:

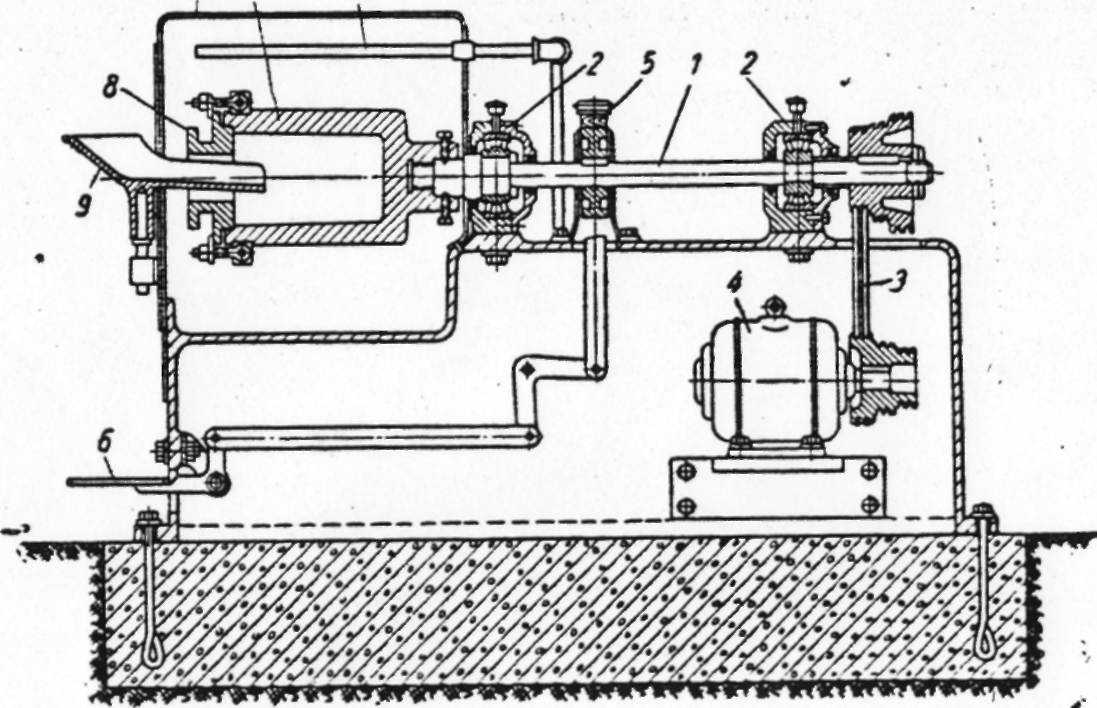

Фіг. 137 Схема горизонтальної роликової відцентрової машини.

1-виливниця, 2 і 3 – кришка виливниці, 4-опорні ролики, 5-електромотор, 6- захисний кожух, 7- притискний ролик, 8 – воронка ливника, 9 – розливни

1. Забезпечує вищу якість відливань.

2. Зменшує витрату металу на прибутку.

3. Усуває необхідність в стрижнях при виробництві порожнинних відливань з вільною внутрішньою поверхнею, а також усуває витрату металу на ливники.

196

4. Збільшує вихід придатного для сталевих відливань на 30— 60%, для чавунних на 20—30% і для відливань із сплавів кольорових металів на 20—40%.

5. Знижує собівартість відливань на 20—40%.