Глава VII. Особливі види литва

1. ЛИТВО У ОБОЛОНКОВІ ФОРМИ

При цьому способі метал заливають у форми, що складаються з двох оболонок з товщиною стінок 7—15 мм (фіг. 123). Для одержання у відливаннях порожнин в ці форми, як і в звичайні пісчано-глинисті укладають стрижні суцільні або порожнисті — оболонкові.

Для виготовлення оболонкових форм і стрижнів застосовуються суміші, основою яких є мілкозернистий кварцовий пісок, а єднальним — штучні термореативні смоли. Характерною особливістю таких смол є їх здатність незворотно тверднути. При температурі приблизно 100—120°с термореактивні смоли розплавлюються, перетворюючись на клейку масу, яка вже через декілька секунд затвердіває.При підвищенні температури смола твердою твердою, а при температурі приблизно 600° С вона, не розплавляючись, згорає

174

Найширше як єднальний застосовується пуль-вербакеліт, що є порошкоподібною сумішшю яоволачной фенольноформальдегидной смоли з 10—15% уротропіну. У формувальних сумішах пульвербакеліта міститься 6—8%, а в стрижньових 4—5%. У формувальні і стрижньові суміші обов'язково вводять зволожувач для поліпшення змішуваності смоли з піском, зменшення пиловиділення при виготовленні суміші, а також для зменшення

розшарування суміші при багатократному обсипувані моделі. Як зволожувачі застосовують: гас, машинне масло, стеарин і комбінований зволожувач (50%-ний розчин рідкого бакеліту у фурфуролі).

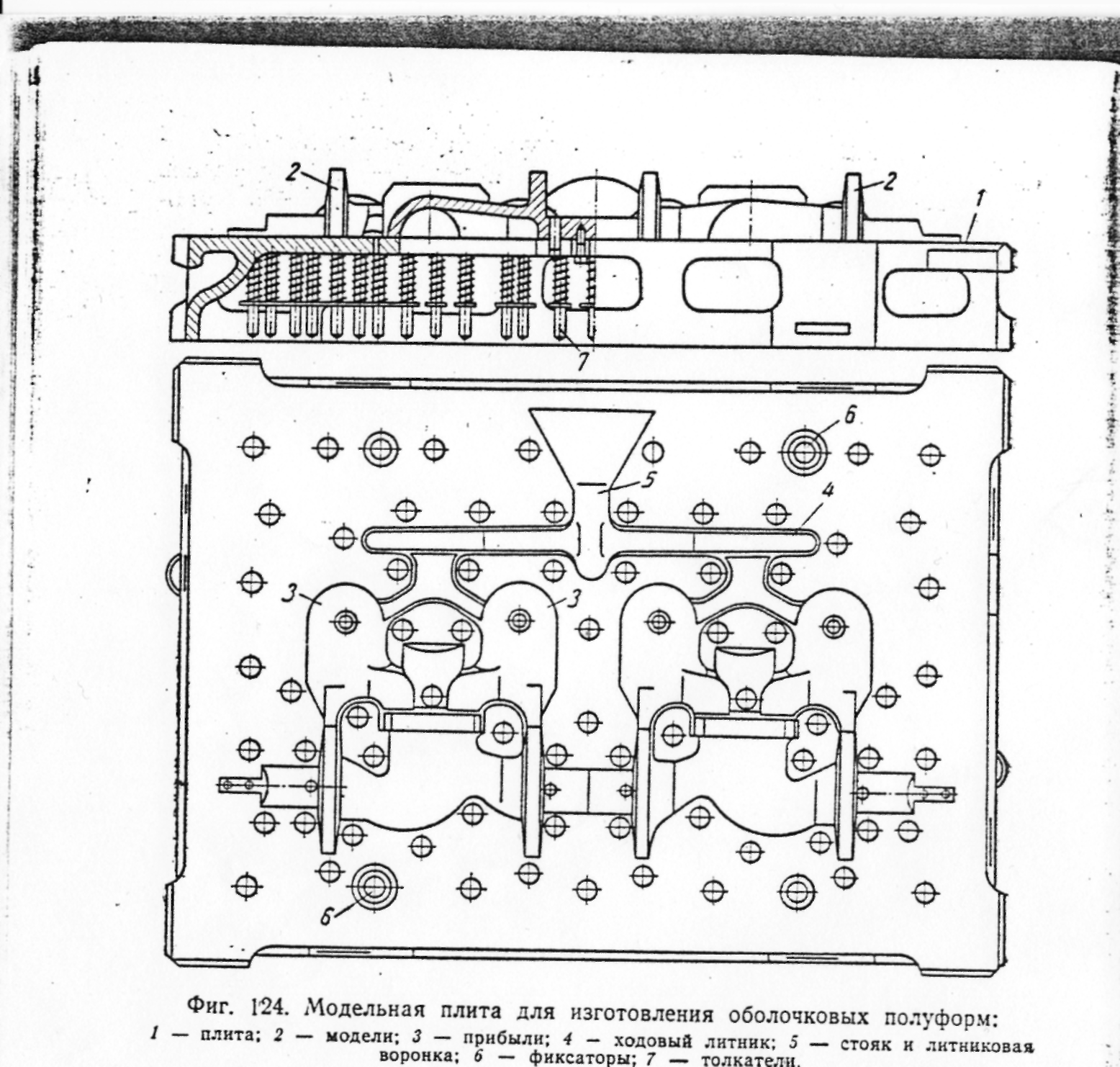

Для виготовлення оболонкових форм застосовують односторонні, зазвичай чавунні, модельні плити (фіг. 124). На чавунній плиті завтовшки 15—20 мм укріплюють половинки моделей з товщиною стінок не менше 12—15 мм, моделі прибутків, випорів, каналів ливників, штовхачі і фіксатори.

У модельній плиті по контуру моделей, на моделях літникових каналів, а в окремих випадках і безпосередньо в моделях є ряд отворів для штовхачів, які служать для знімання з плити готової оболонки.

Штовхачі вмонтовують на нижній поверхні плити. Вони є сталевими штифтами, що утримуються в початковому положенні пружинами у рівень з верхньою поверхнею плити і моделей.

Для забезпечення точності збірки оболонкових форм на плитах вмонтовують фіксатори. Найбільше поширення одержали фіксатори типу «виступ — западина», коли на одній плиті виготовляються оболонки з виступами, а на іншій — із западинами.

Виготовлення оболонкових форм. Металеву модельну плиту нагрівають в печі до температури 220—260° С, наносять на неї тонкий шар розділового складу, полегшуючого зняття готової оболонки, і потім на плиту наносять формовочну суміш.

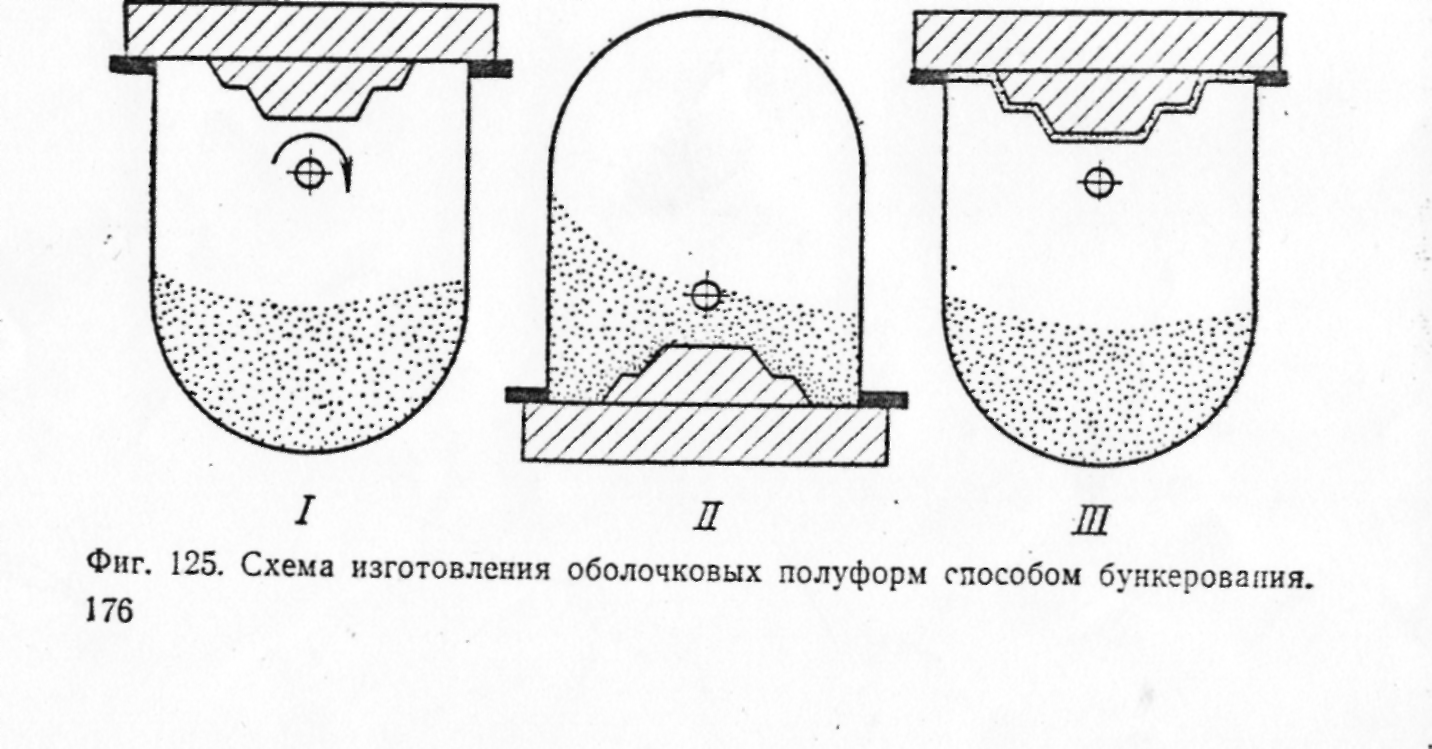

Ця операція здійснюється декількома способами наприклад шляхом нанесення формувальної суміші на модельну плиту з поворотного бункера. У бункер (фіг. 125 / ) завглибшки 600—700 мм з листової сталі з привареними до нього цапфами, якими він спирається на підшипники стійок, засипають формувальну суміш заввишки шаруючи 350—400 мм. На бункер моделлю вниз накладають і скріплюють з ним нагріту модельну плиту. Бункер швидко повертають на 180°, модельна плита виявляється тепер внизу, а модель покривається формовочною сумішшю, яка була в бункері (фіг. 125, //). Частки смоли, дотичні з нагрітою плитою і моделлю, а також що знаходяться поблизу них, починають плавитися і обволакують окремі зерна піску, зв'язуючи їх між собою.

Фіг. 124.Модельна плита для виготовлення оболонкових напівформ:

плита, 2 – моделі, 3 – прибутки, 4 ходовий литник, 5- стояк і ливникова воронка,

6 – фіксатори, 7 – штовхачі.

Фіг.125. Схема виготовлення оболонкових напівформ способом бункерування.

Оболонка,що утворилась, «прилипає» до поверхні плити і моделі. Товщина оболонки залежить від температури модельної плити і часу витримки її під формувальною сумішшю. Через 20—30 сек товщина оболонки досягає 6—8 мм і тоді бункер повертають в початкове положення (фіг. 125, III). При цьому положенні бункера модельна плита знов виявляється вгорі, а формувальна суміш ,що не спеклась,зсипається вниз.

Для остаточного затвердіння оболонку разом з модельною плитою знімають з бункера і поміщають в піч з температурою 300° З на 40—60 сек.

Зняття оболонки з модельної плити виконується штовхачами, яким надається рух вгору. При цьому штовхачі упираються в оболонку і відривають її від модельної плити і моделі.

Виготовлення оболонкових стрижнів (фіг. 123) по своїй суті схоже з виготовленням оболонкових форм.

На фіг. 126 приведена схема піскодувної установки для виготовлення стрижнів.

Нагрітий стрижньовий ящик ставлять на верхню плиту резервуару, заповненого стрижньовою сумішшю, так, щоб його отвір збігався з отвором вертикальної труби, інший кінець якої доходить до дна резервуару. Через триходовий кран в резервуар подається стисле повітря, під дією якого стержньова суміш по вертикальній трубі задувається в ящик і витримується там необхідний час. Після цього триходовий кран вимикає подачу стислого повітря в резервуар, а порожнина останнього з'єднується з атмосферою цеху. В результаті падіння тиску в резервуарі надлишкова (що не спеклась) стержньова суміш висипається з ящика. Ящик знімають з установки і разом із стрижнем поміщають в нагрівальну піч з температурою 300° С на 2 хв для остаточного затвердіння стрижня.

Збірка оболонкових форм. Ця операція полягає в устанленні стрижнів, в спаровуванні двох оболонок і їх скріпленні. Скріплення двох оболонкових напівформ проводиться пружинячими скобами, струбцинами, стягнутими рамками і так далі У великосерійному і масовому виробництві оболочковиє фор¬ми склеюють спеціальним клеєм на спеціальних пресах.

Оболонкові форми заливають у горизонтальному і вертикальному положенні із застосуванням зміцнюючої засипки і без неї. Форми, що заливаються без засипки в горизонтальному положенні укладають на піщане ліжко. У вертикальному положенні без зміцнюючої засипки заливають лише форми невеликої металоємності (до 5—6 кг). Більш металоємні вертикальні форми встановлюють в контейнер і просір між ними і стінками

стінками контейнера заповнюють зміцнюючою засипкою. Як зміцнююча засипка використується пісок, формувальна суміш, гравій, чавунний і сталевий дріб.

Литво в оболонкові форми отримало вживання для виготовлення відливань з чавуну, сталі і сплавів кольорових металів. В порівнянні з литвом в піщано-глинисті форми цей спосіб литва володіє наступними перевагами:

1. Вищою точністю розмірів і чистотою поверхні відливань.

2. Меншим припуском на механічну обробку, що істотно знижує трудомісткість механічної обробки.

3. Істотним скороченням трудомісткості робіт по вибивці і очищенню відливань. Останнє пояснюється тим, що форма, залита металом, унаслідок вигорання смоли руйнується і легко відділяється від відливання.

4. Меншою трудомісткістю виготовлення відливань (в цілому).

5. Можливістю здобуття в литві тонших перетинів завдяки кращій заповнюваністі оболонкових форм металом, що дозволяє істотно зменшити масу литих деталей.

6. Меншою витратою металу на ливники завдяки меньшим розмірам каналів ливників.

7. Значним скороченням (у 10 разів) формувальних і стрижньових сумішей, що обертаються в цеху.

8. Можливістю тривалого зберігання оболонкових форм і стрижнів.

9. Меншою складністю механізації і автоматизації процесу.

При впровадженні литва в оболонкові форми враховуються не лише перераховані вище пнрнваги цього способу, але також і підвищена вартість формувальної суміші, що містить

178

дорогий пульвербакеліт (60—70 коп. за 1 кг) і вищу вартість модельного оснащення.

Правильне врахування всіх цих чинників забезпечує високу економічну ефективність вживання цього способу литва, що ілюструється наведеними нижче прикладами.

На одному заводі переведення чавунного маховика масою 445 кг з литва в піщано-глинисту форму на литво в оболонкову форму забезпечило зниження маси відливання з 104 до 47 кг, тобто на 55%, зниження трудомісткості виготовлення відливань і її наступної механічної обробки на 46%, а також зменшення кількості металу, що переводиться в стружку, на 95%.

На іншому заводі переведення сталевої арматури з литва в пісчано-глинисті форми на литво в оболонкові форми забезпечило: зниження маси відливань на 10—15%, зменшення трудомісткості виготовлення форм в 1,5—2 рази, стрижнів в 2—3 рази, обрубування і очищення на 70%, механічної обробки відливань на 15% зниження браку на 78% і підвищення знімання литва з 1 м2 виробничої площі в 2,5 рази.

На окремих заводах для виробництва відливань, в тому числі і таких великих, як, наприклад, станини штампувального молота масою 7700 кг і подушки прокатного стану масою 10 000 кг, застосовуються дешевші оболонкові форми з рідкоскляної суміші ,тверднення яких відбувається в результаті продування їх вуглекислим газом на моделях.

2. ЛИТВО ПО МОДЕЛЯХ, ЩО ВИПЛАВЛЯЮТЬСЯ,

Спосіб литва по моделях, що виплавляються, застосовується для виготовлення литих заготовок деталей а також цілих вузлів складних по своїй конфігурації і трудомістких по механічній обробці масою від декількох грамів до 100 кг з товщиною стінок від 0,3—0,5 мм. Цим способом проводяться відливання зі всіх сплавів, але переважно із сталі і із сплавів що не піддаються або погано піддаються обробці різанням. Точність розмірів і чистота поверхні відливань, що отримуються литвом по моделях, що виплавляються, дозволяють, або зовсім відмовитися

від подальшої механічної обробки, або звести її до мінімуму.

Характерною особливістю цього способу литва є вживання моделей, виготовлених з легкоплавкого матеріалу, які видаляються з готових форм шляхом їх виплавлення.

Моделі, що виплавляються, виготовляють із спеціальної легкоплавкой маси в роз'ємних прес-формах. Розміри порожнини прес-форм зазвичай робляться на 2,5—3% більше за відповідні розміри відливання з врахуванням подвійної усадки моделі і відливки.

У великосерійному і масовому виробництві застосовуються сталеві прес-форми. Вони найбільш дорогі, але і найбільш довговічні, що дозволяє отримувати в них сотні тисяч моделей.

У дрібносерійному виробництві застосовують пресформи вилиті із легкоплавких сплавів (олов’яних,свинцевих та ін..)

Для виробництва невеликих партій моделей, що виплавляються, застосовують прес-форми з неметалічних матеріалів (цементу, гіпсу і ін.).

Виготовлення моделей. Моделі, що виплавляються, готують із

спеціальних складів з температурою плавлення 50—90° С. Найбільше вживання в промисловості отримав склад ПС (50% парафіну і 50% стеарину), який має ряд позитивних властивостей: добра рідкотекучість при 60— 80° С, здатність давати моделі з чистою поверхнею і доброю змочуваністю вогнетривким покриттям. Поряд з цим ПС має і істотні недоліки, до яких насамперед належать: недостатня механічна міцність виготовлених з нього моделей, підвищена деформованність останніх особливо в літній час, коли температура в цеху досягає 30—35° С, і відносно висока вартість за рахунок високого вмісту в ньому високовартісного стеарину. На окремих заводах застосовується більш дешевий склад ПС із зниженим вмістом стеарину (67% парафіну, 33% стеарину). Для виготовлення моделей складних і відповідальних деталей застосовують парафіно-стеаринові склади з добавленням таких дорогих матеріалів, як полістирол, церезин та ін.

В даний час розроблений і з успіхом застосовується новий дешевший, ніж ПС, модельний склад БПС, що вміщує 30% буровугільного воску, 50% парафіну і 20% стеарину.

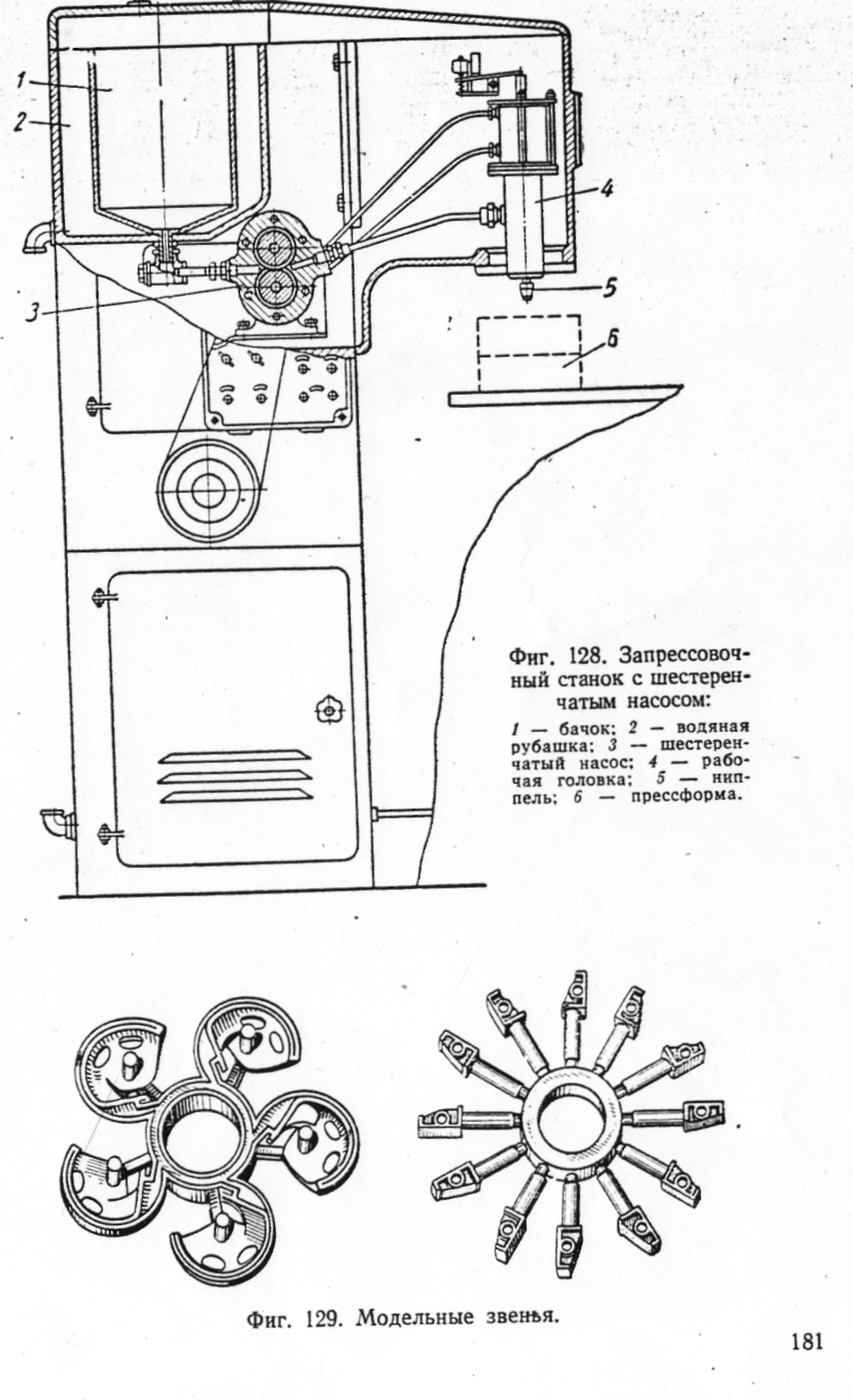

Моделі, що виплавляються, виходять запресуванням пастовидного модельного складу в порожнину прес-форми. Запресування проводять уручну за допомогою шприцю (фіг. 127) або на спеціальних запресувальних верстатах. Найбільш універсальним, придатним для запресування всіх модельних складів, є верстат з шестерним насосом (фіг. 128).

Фіг.128 Запресувальний верстат з шестерним насосом 1-бачок, 2-водяна сорочка,

3-шестерний насос,4-робоча головка,5- ніпель 6- пресформа.

Фіг. 129. Модельні ланки

При роботі на цьому верстаті пастоподібний модельний склад завантажується в бачок, що обігрівається водяною сорочкою (температура води 46—48° С) і зв'язаний коротким трубопроводом з шестерним насосом. При обертанні шестерень насоса модельний склад засмоктується з бачка, по трубопроводу подається в робочу голівку пресу і вже звідти через ніпель під тиском близько 20 аті (196 • 104 н/м2) потрапляє в порожнину прес-форми.

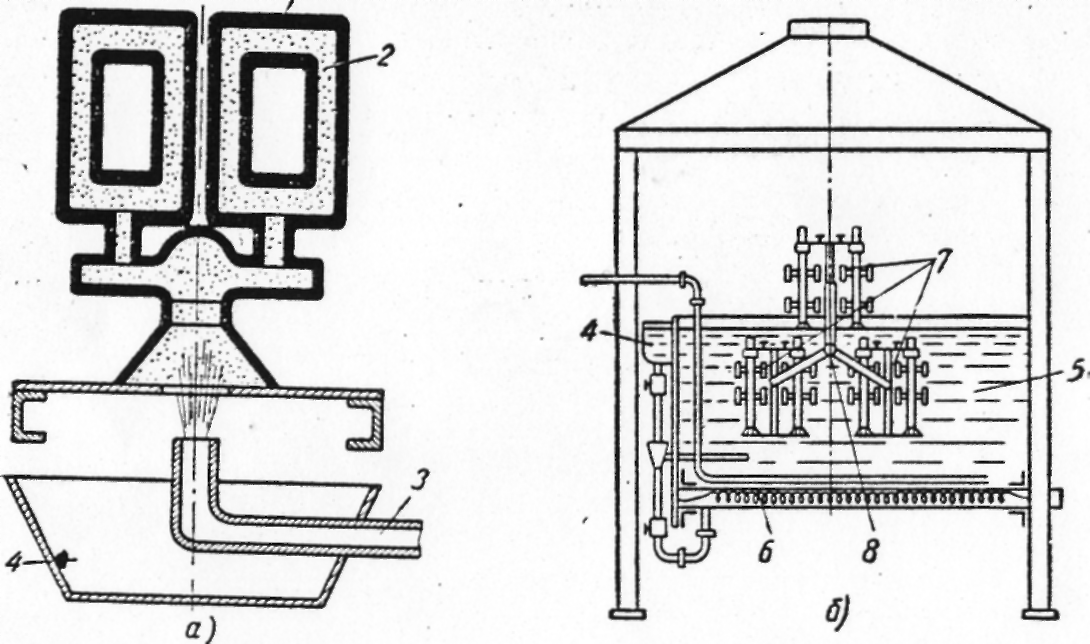

Дрібні моделі в цехах з масовим характером виробництва готуються в багатогніздових прес-формах у вигляді модельних ланок (фіг. 129) що складаються з комплекту однойменних моделей і елементів системи ливника (живильників і кільця — частини стояка).

Модельні ланки, а також окремі дрібні моделі після їх витягання з прес-форми і контролю збираються в блоки (фіг. 130). Збірка в блок дрібних окремих моделей полягає в припаюванні їх до моделі системи ливника,

182

яка готується з того ж модельного складу в особливих прес-формах.

Модельні ланки збираються в блок шляхом нанизування їх на металевий стрижень. На цей стрижень спершу надівають модель чаші ливника, потім — модельні ланки і останнім закріплюється ковпачок.

Виготовлення і заливка форм. На поверхню моделей, що виплавляються, або модельних блоків наноситься вогнетривке покриття, що створює керамічне облицювування порожнини форми. Це покриття складається з маршаліта — тонко подрібненого пилевидного кварцу і рідкої складової, що є зв’язуючою речовиною покриття. Найбільше вживання, як єднальна речовина, отримав гідролізований розчин етіл-силікату (1 л гідролізованого етілсилікату на 2—2,5 кг маршаліту).

Вогнетривке покриття наноситься на поверхню моделей і модельних блоків шляхом занурення їх в посудину з вогнетривким складом сметановидної консистенції. Після витягання з посудини модельний блок повертають на всіх напрямках щоб вогнетривкий склад проник у всі отвори і рівномірно розподілився по його поверхні. Підстава чаші ливника очищається від вогнетривкого покриття зараз же після його нанесення.

На модельні блоки зазвичай наносять 2—3 шари вогнетривкого покриття ,причому, кожен шар наноситься двох-трьохкратним зануренням з інтервалом 20—30 сек. Після нанесення кожного шару модельний блок обсипається дрібним сухим кварцовим піском і піддається повітряній сушці протягом 2—3 г. Обсипка кварцовим піском збільшує спільну товщину вогнетривкого покриття, його міцність і газопроникність. При невеликому обсязі виробництва обсипання проводиться вручну через сито. У цехах з великим обсягом виробництва ця операція проводиться на спеціальних механізованих установках-піскосипках.

Замість дорогого етілсилікатного покриття часто застосовують дешевше покриття на рідкому склі. На окремих заводах перший шар покриття, що забезпечує високу чистоту поверхні відливання, робиться з етілсилікатного покриття, а два подальших з рідко-скляного. Вживання такого двошарового покриття приблизно на 50% знижує розхід дорогих етілсилікату і етилового спирту та скорочує загальну тривалість сушки покриття.

Виплавка моделей з керамічних оболонок (з вогнетривкого покриття) проводиться декількома способами: у електричній сушильній шафі при температурі 150—180°С, гарячим повітрям або гарячою водою (фіг. 131).

Останній спосіб в порівнянні з іншими забезпечує найбільш високий відсоток повернення модельного складу (90—95%) і більш високу чистоту поверхні відливань, оскільки гаряча вода вимиває з порожнини керамічної оболонки продукти омилення стеарину. Моделі виплавляються у ваннах з гарячою водою (80— 85°с). Якщо виплавка моделей проводиться з рідкоскляних оболонок, у ванну вводять 1 % хлористого амонію

Фіг. 131. Виплавка моделі з керамічної оболонки гарячим повітрям (а)і гарячою водою (б): 1 — керамічна оболонка; 2 — модель; 3 — труба для подачі гарячого повітря;

4 — приймач для виплавленого модельного складу; 5 — ванна з гарячою водою;

6 — електрообігрівач; 7 — блокоутримувач; 8 — вал, що обертається.

Виплавлений модельний склад спливає на поверхню ванни, де збирається для повторного використання.

Керамічні оболонки після видалення з них моделей промиваються в гарячому 2—5%-ному водному розчині соляної або борної кислоти, прополіскуються холодною водою і піддаються сушці на повітрі.

Керамічні оболонки перед заливкою їх рідкими металом встановлюють в опоки і засинають наповнювачем. Робиться це для того, щоб підвищити їх міцність і запобігти можливості руйнування їх рідким металом (див. фіг. 132).

Опоки є нероз'ємні литі або зварні металеві коробки на 1—3 оболонки. Найчастіше засипка проводиться сухим наповнювачем — кварцовим піском. Якщо опоки з дном, на останнє насипається шар піску. На цей шар чашами ливників вгору ставлять керамічні оболонки. Простір між стінками опоки і оболонками засипається піском, який ущільнюється струшуванням уручну ударами по корпусу опоки або за допомогою вібратора.

Опоки з керамічними оболонками завантажують в електричну або газову піч з температурою 550—600° З. Протягом години температура в печі піднімається до 850—900° С. При цій температурі форми витримуються в печі 2—3 г. У процесі прожарювання відбувається остаточне випалення керамічних оболонок, видалення з них залишків модельного складу і всіх газоутворюючих речовин. Після прожарювання форми охолоджуються до температури, залежної від металу, яким вони будуть залиті. Наприклад, при .заливці вуглецевою сталлю температура форми має бути в межах 800—850° С, алюмінієвою бронзою — 650 — 700о С і т. ін. Плавка чорних і кольорових металів в цехах литва по моделях що виплавляються зазвичай проводиться у високочастотних індукційних печах. Заливка форм, отриманих по моделях, що виплавляються, нічим не відрізняється від заливки звичайних піщано-глинистих форм.

Вибивка, обрубування і очистка відливань. Видалення відливань проводиться поворотом опок на 180°. При цьому з них висипається сухий наповнювач.

Відділення відливань від системи ливника проводиться різними способами: відрізанням на токарних або фрезерних верстатах, відрізанням на спеціальних верстатах вулканітовими кругами, продавлюванням або протяганням через спеціальну відрізну матрицю і на вібраційних установках. На вібраційних установках з поверхні відливань відбивається і керамічна оболонка. Залишки керамічної оболонки із сталевих відливань видаляють шляхом витримки останніх протягом 3—4 ч в 15%-ному водному розчині каустичної соди (NаОН) при температурі 100° С. Після цього відливання промивають спочатку в холодній проточній воді, потім в киплячій воді і, нарешті, обробляють 30%-ним розчином нітриду натрію.

Для зняття напруги і набуття заданих властивостей сталеві відливання піддають термічній обробці, а потім дробоструменевому очищенню.

Вище було вказано, що вживання заготовок, отриманих литвом по моделях, що виплавляються дозволяє звести до мінімуму їх подальшу механічну обробку і тим самим істотно скоротити витрату металу і понизити трудомісткість виготовлення деталей. Все це добре ілюструється цифрами, приведеними в таблиці. 17.

Таблиця 17

Техніко-економичні показники

|

Для варіанти |

|

Нанменування показників |

із литої заготовки |

из поковки |

Комплект сегментів |

|

|

Маса заготовок на одну машину в кг. Вартість заготовок на одну машину в руб. Коефіцієнт використання металу..... Трудомісткість виготовлення в люд.год: по механічній обробці ...... по слюсарних работах ........ по зварювальних работах......... |

172,0 341,7 0,52

329,1 490,5 20,4 |

710,0 426,0 0,14

1102,6 516,9 111,4 |

Всього трудові витрати в нормо-год . . . |

840,0 |

1730,0 |

Лопатка компресора газової турбини |

|

|

Середня маса лопатки в кг........' Колькість лопаток в шт........... Загальна вага заготовок в кг.......... Коэфіцієнт використання металу ..... Трудомісткість механічної обробки в нормо-год Кількість операцій механічної обробки |

2,33 588 1370,0 0,76 3320 13 |

18,53 588 10895,6 0,095 9597 33 |

Собівартість відливок по моделях, що виплавляються, залежить від багатьох чинників, у тому числі і від ступеню механізації процесу їх виготовлення.

Так, наприклад, собівартість 1000 кг сталевих відливань по моделях, що виплавляються, в умовних одиницях складає: а) для немеханізованого виробництва 100-110, б) для слабомеханізованого виробництва 33— 39, в) для автоматизованого виробництва 23—26.