- •1 Мета і задачі предмету

- •2 Витрати на ремонт і обслуговування обладнання

- •3 Значення ремонту і обслуговування обладнання

- •Тема 1 Організація ремонтних служб підприємства

- •1.1 Основні задачі ремонтних служб підприємства та їх структура

- •1.2 Види організації ремонтного господарства

- •1.3 Системи технічного обслуговування і ремонту обладнання

- •1.4 Види ремонту

- •1.5 Зміст типових робіт з планового ремонту механічної частини металорізального устаткування

- •1.6 Структура і періодичність планових робіт з технічного обслуговування і ремонту

- •1.7 Планування простоїв обладнання

- •1.8 Вузловий метод ремонту обладнання

- •Тема 2 Зміст типових ремонтних робіт

- •2.1 Технічне обслуговування обладнання

- •2.2 Облік відпрацьованого обладнанням часу

- •2.3 Припустимі і граничні зноси деталей

- •2.4 Технологічний процес капітального ремонту

- •2.5 Приймання верстата у ремонт

- •2.6 Розбирання обладнання

- •2.7 Очищення і промивання деталей і складальних одиниць

- •2.8 Типова відомість дефектів на ремонт обладнання

- •2.9 Загальне складання верстатів після ремонту

- •2.10 Приймання та випробування верстатів

- •Тема 3 Несправності і шляхи підвищення довговічності обладнання

- •3.1 Причини виникнення несправностей обладнання

- •3.2 Знос деталей машин

- •3.3 Характерні несправності деталей машин

- •3.4 Шляхи і засоби підвищення довговічності обладнання

- •3.5 Мастильні матеріали

- •3.6 Змащування вузлів

- •Тема 4 Способи відновлення деталей

- •4.1 Економічна доцільність відновлення деталей

- •4.2 Відновлення деталей механічною обробкою

- •4.3 Відновлення деталей зварюванням і наплавленням

- •4.4 Відновлення і зміцнення зношених деталей електролітичним методом та хіміко-термічними засобами

- •4.5 Відновлення деталей полімерними матеріалами

- •4.6 Відновлення деталей зміною конструкції

- •Тема 5 Ремонт деталей, з'єднань, нерухомих сполук та трубопроводів

- •5.1 Ремонт різьбових з’єднань

- •5.2 Ремонт шпонкових і шліцьових з’єднань

- •5.3 Ремонт зварювальних з'єднань

- •5.4 Ремонт трубопроводів

- •5.5 Ремонт валів і шпинделів

- •5.6 Ремонт підшипників ковзання і складальних одиниць з підшипниками кочення

- •5.7 Балансування деталей

- •5.8 Ремонт муфт

- •5.9 Ремонт зубчастих коліс

- •5.10 Ремонт деталей передач «гвинт-гайка»

- •Тема 6 Ремонт базових та корпусних деталей верстатів

- •6.1 Базові та корпусні деталі

- •6.2 Характер зносу і технічні вимоги на ремонт направляючих станин

- •6.3 Визначення величини зносу направляючих

- •6.4 Ремонт направляючих станин верстатів

- •6.5 Способи підвищення зносостійкості направляючих станин в процесі ремонту

- •6.6 Ремонт направляючих каретки супорту і поворотних салазок токарного верстату

- •6.7 Ремонт корпусу передньої бабки токарного верстата

- •6.8 Ремонт задньої бабки токарного верстата

- •Тема 7 Ремонт гідравлічного і пневматичного обладнання

- •7.1 Загальні відомості про гідравлічне обладнання

- •7.2 Несправності гідросистем, причини їх виникнення та способи усунення

- •7.3 Ремонт гідроциліндрів і поршнів.

- •7.4 Ремонт керуючої та регулюючої гідроапаратури

- •7.5 Ремонт насосів

- •7.6 Ремонт пневмоприводів

- •Тема 8 Ремонт металоріжучого обладнання

- •8.1 Особливості ремонту механізмів і деталей металоріжучого обладнання

- •8.2 Технічна діагностика верстатів і способи усунення несправностей

- •8.3 Зборка механізмів металоріжучого обладнання

- •8.3.1 Зборка шпіндельного вузла токарно-гвинторізного верстату

- •8.3.2 Регулювання вузлів фрезерних верстатів

- •8.4 Загальна зборка верстатів

- •Тема 9 Безпека праці при виконанні ремонтних робіт

- •9.1 Вимоги безпеки при виконанні ремонтних робіт

- •9.2 Правила безпеки при користуванні підйомно-транспортними пристроями

- •9.3 Електробезпека при ремонтних роботах

5.6 Ремонт підшипників ковзання і складальних одиниць з підшипниками кочення

Загальні відомості

Підшипниками називають опори валів і вісей, призначені для сприйняття радіальних і вісьових навантажень. Радіальним навантаженням називають зусилля, що діє перпендикулярно вісі валу. Вісьовим навантаженням називають зусилля, що діє вздовж вісі вала.

Залежно від характеру відносного переміщення деталей розрізняють тертя двох видів: тертя ковзання і тертя кочення.

При терті ковзання поверхня, лінія або точка дотику однієї деталі, що переміщується по іншій, залишається весь час незмінною. Це спостерігається, наприклад, при переміщенні поршня у циліндрі, рух каретки супорта токарного верстата по напрямним станини.

При терті кочення деталі перекочуються одна по іншій без ковзання і їх поверхні торкаються тільки по лінії, або в одній точці, причому по мірі перекочування деталей лінія або точка дотику весь час змінюється новою.

При однаковій конструкції парно з’єднаних деталей і однаковому навантаженні на них опір тертя кочення значно менше опору тертя ковзання і знос деталей, що виникає через роботу сил тертя кочення, також значно менший.

Підшипники ковзання можна розділити на дві основні групи: нероз'ємні і роз'ємні.

Нероз'ємні підшипники можуть бути нерегульованими і регульованими. До перших зазвичай відносять втулки і посадочні місця під вали в різних корпусах, а також у станинах. Тут не можна регулювати величину зазору між шийкою валу і поверхнею, на яку вона спирається. У регульованих, підшипниках зазор можна підтримувати постійним, незважаючи на знос підшипника і шийки валу. Роз'ємні підшипники зазвичай складаються з двох половинок (напів-втулок) або декількох сегментів.

Для підшипників ковзання характерні такі недоліки: великі втрати переданої потужності внаслідок тертя; необхідність забезпечення початкового зазору між вкладишем і посадочним місцем, спеціально утвореного для створення масляного шару в межах цього зазору; значна трудомісткість виготовлення підшипників; необхідність використання кольорових металів та ін.

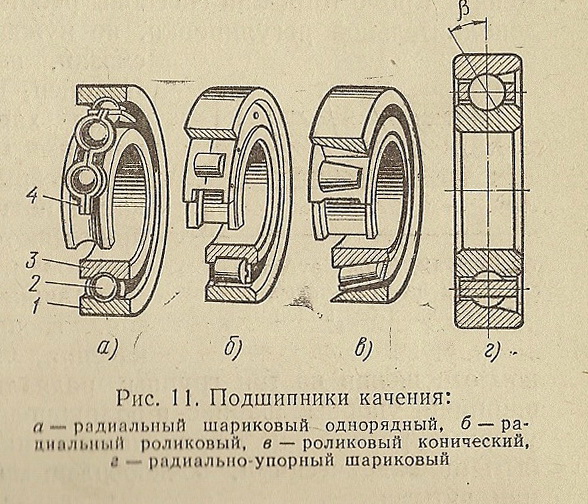

Підшипники кочення (рис. 5.15, а-г) широко застосовують у всіх галузях машинобудування. Вони являють собою готові складальні одиниці, основним елементом яких є тіла кочення – кульки або ролики, встановлені між кільцями і утримувані один від одного на певній відстані за допомогою сепаратора 4 (рис. 5.15, а) У процесі роботи кульки 2 (або ролики) котяться по бігових доріжках кілець 1 і 3 одне з яких, як правило, розміщують в механізмі нерухомо. При терті кочення втрати переданої потужності значно менше, ніж при терті ковзання.

Радіально-упорні кулькові підшипники (рис. 5.15, г) призначені для сприйняття комбінованих навантажень (одночасно діючих радіальних та осьових).

Рисунок 5.15 — підшипники кочення: а – радіальний шариковий однорядний, б – радіальний роликовий, в – роликовий конічний, г – радіально-упорний шариковий

Ремонт підшипників ковзання

Знос тертьових поверхонь підшипників ковзання приводить до порушення геометричної форми і появи на них рисок і задирів, отвір робиться овальним. Знос часом буває настільки великим, що мастильні канавки підшипників стираються і порушується змащення, регулювання натягу для компенсації зносу стає неможливим.

У підшипниках залитих бабітом відбувається відшаровування і викрашування шару.

Коли знос шийки вала і отвору втулки досягли гранично припустимої величини ремонт здійснюється таким чином: шліфують шийку вала, а втулку замінюють новою – з отвором під шліфовану шийку вала.

У підшипників із вкладишами відновлюють правильну геометричну форму отвору і масляні канавки. При ремонті таких підшипників необхідно забезпечити зазор для масляного шару, співвісність отвору даного підшипника й отворів інших підшипників.

Підшипники з невеликим зносом ремонтують шабруванням. Шийки вала або шпинделя рівномірно покривають тонким шаром фарби і укладають деталь шийками на нижні вкладиші. Шабрування роблять по відбиткам фарби.

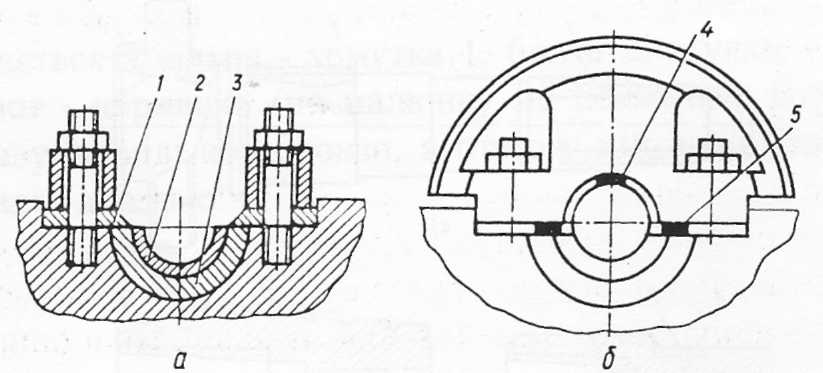

Шабруємі поверхні повинні щільно прилягати до вкладишів, для чого їх закріплюють притисками (рис. 5.16, а)

Рисунок 5.16 — Схема ремонту роз'ємних підшипників: а – кріплення вкладиша підшипника до постелі для шабрування; б – перевірка масляного зазору в підшипнику; 1 – притиск; 2 – постіль; З – вкладиш; 4,5 – пластинки

Закінчивши шабрування нижнього вкладиша, пришабровують начорно верхній вкладиш, дотримуючись того ж порядку роботи. Потім остаточно шабрують обидва вкладиші. До шабрування вал із закріпленими шийками укладають у нижні вкладиші, накладають верхні вкладиші, стягаючи з корпусом болтами. Сила стягування повинна бути такою, щоб вал туго провертався в підшипнику. Провернувши вал декілька разів, знімають кришку і по фарбі, що віддрукувалась на вкладишах, остаточно пришабровують кожний з них. Пригонка вважається високоякісною, якщо фарба не віддруковується на внутрішній поверхні підшипника.

Після закінчення ремонту затягують гайки підшипників по черзі, поступово збільшуючи силу затягування.

У ряді випадків, слідом за пришабровуванням вкладишів перевіряють у підшипнику масляний зазор. Для цього між шийкою вала і вкладишами та у місцях рознімання вкладишів поміщають тонкі пластинки 4 і 5 (рис.5.16, б) зі свинцю і скріплюють верхню і нижню половинки підшипника до відмови. Пластинки сплющуються, потім їх виймають, вимірюють товщину мікрометром. Різниця між товщиною верхньої пластинки і товщиною нижніх пластинок дорівнює величині зазору між підшипником і шийкою вала.

Складання підшипників ковзання

Збірка нероз'ємного підшипника зводиться до запресовування втулки (вкладиша) в корпус. Деталі, які підлягають запресуванню потрібно ретельно оглянути. Не дозволяється присутність загострених кромок, забоїн, подряпин та інших дефектів. Придатні деталі промивають, змащують маслом, щоб зменшити силу тертя при запресуванні.

Запресовка здійснюється вручну молотком або механізованими пристосуваннями.

При запресуванні деталей спочатку завдають легкі удари, доки деталь не увійде в отвір. потім збільшують силу удару. Закінчують запресовку різким ударом, щоб деталь щільно сіла на своє місце.

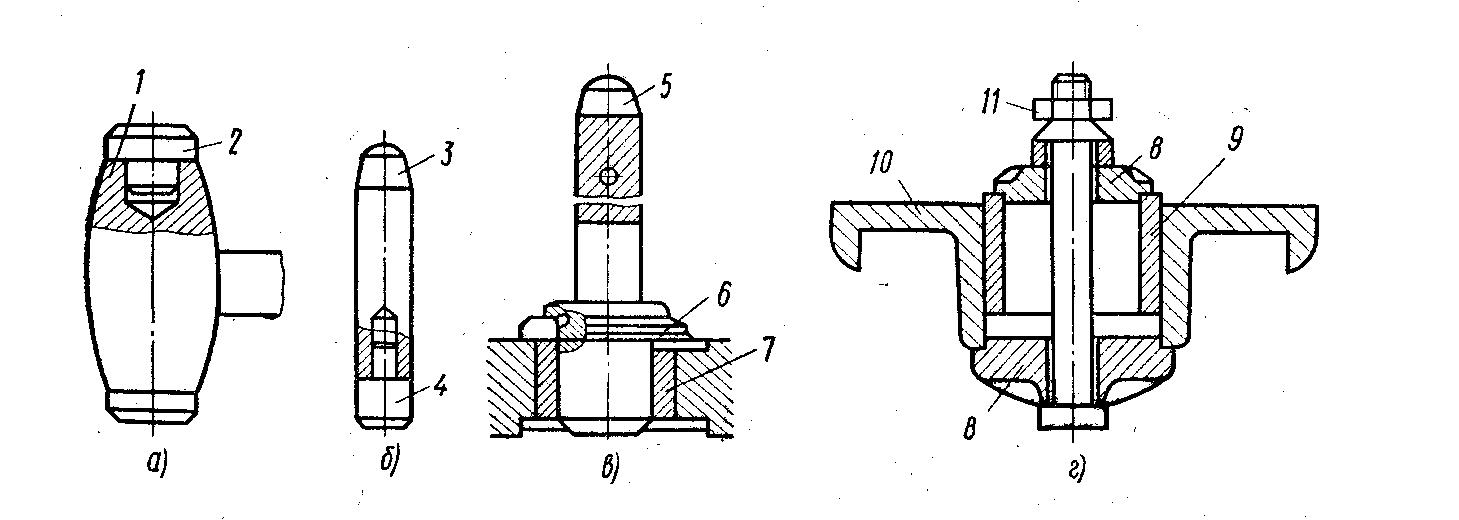

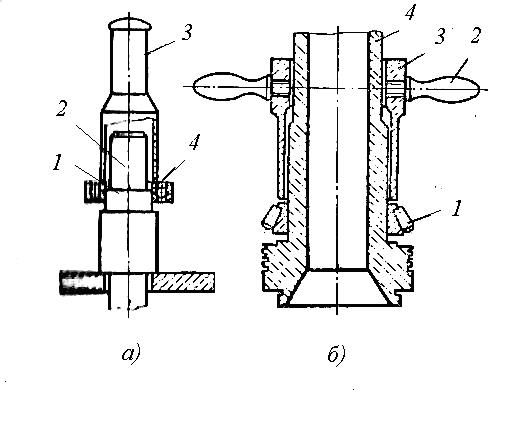

Для запресовки невеликих деталей зручно застосовувати стальні молотки із вставним бойком з м’якого метала (рис. 5.17, а).

Рисунок 5.17. Інструмент і пристосування для складання з’єднань з гарантованим натягом: а – молоток із вставним бойком, б – виколотка, в – оправка, г – гвинтове пристосування; 1 – молоток, 2 – вставний бойок, 3 – стрижень, 4 – змінний наконечник, 5 – оправка, 6 – кільце, 7,9 – втулки, 8 – шайба, 10 – корпус, 11 – гайка

На рисунку 5.17, б надана збірна виколотка із сталевим стрижнем і змінним наконечником із м’якого металу.

При запресуванні втулок молотком використовують оправки (рис. 5.17, в).

Втулки зручно запресовують гвинтовим пристосуванням, схема якого надається на рисунку 5.17, г.

Вкладиші для підшипників виготовляють з антифрикційних матеріалів. Тіло вкладиша робиться сталевим або чавунним, а внутрішня поверхня вкладиша покривається антифрикційним матеріалом. Іноді застосовуються повністю литі бронзові вкладиші.

Біметалічні вкладиші часто застосовуються з метою скорочення витрат дорогих кольорових металів і сплавів. Однак виготовлення таких вкладишів при ремонті в ряді випадків пов'язане з великими трудовими витратами. Тому біметалічні вкладиші вигідно виготовляти, коли вартість необхідної кількості антифрикційного матеріалу перевищує витрати на виготовлення.

Антифрикційний матеріал повинен мати малий коефіцієнт тертя, володіти високою зносостійкістю, відповідною міцністю і корозійною стійкістю, причому ці властивості повинні зберігатися незалежно від зміни умов роботи (швидкості ковзання, навантаження, температури та ін.) Добрими антифрикційними властивостями володіють; бабіти, бронза, металокераміка, текстоліт, гума, графіт та ін.

Ремонт деталей і складальних одиниць з підшипниками кочення

Основними ознаками несправної роботи складальних одиниць, обертання з підшипниками кочення, є: підвищений шум, нагрівання і нерівномірність руху.

Підвищений шум є наслідком ушкодження тіл кочення підшипника, зносу посадкових місць на валу і в отворі корпуса, зажиму тіл кочення внаслідок невірного регулювання, відсутності змащення і ін.

Підвищене нагрівання може виникати через защемлення тіл кочення, порушену співвісність посадкових місць підшипника на валу та у корпусі, недостатнє мащення, несправність ущільнень і ін.

Нерівномірність обертання з'являється через не співвісність опор підшипників на валу та у корпусі, ушкодження тіл кочення і ін.

Рисунок 5.18 — Знімачі: а – гвинтовий; б – гідравлічний; в – індукційний

Ремонт складальний одиниць з підшипниками кочення починають з розбирання, коли не можливо усунути дефекти регулюванням. При розбиранні використовують знімачі. Види знімачів надаються на рисунку 5.18. Після розбирання деталі промивають, оглядають на предмет втомного зносу бігових доріжок і тіл кочення. Якщо такий знос виявлений, то підшипник замінюють на новий. Заміні підлягають також підшипники з викришеними бортами, деформованими сепараторами, іржею на робочих і посадкових поверхнях.

Ремонт підшипників кочення ремонтні служби підприємства як правило не проводять, а лише відновлюють посадкові поверхні деталей, що сполучаються з підшипниками, тобто корпусів і валів. Відновлення здійснюється наплавленням, хромуванням, металізацією, нанесенням епоксидного клею й іншими способами. Крім зазначених способів відновлення практикується встановлення компенсуючих втулок на шийку вала та в отвори корпуса.

Монтаж складальних одиниць з підшипниками кочення

Працездатність складальної одиниці, до якої входять підшипники кочення, в значній мірі залежить від того, наскільки правильно встановлені підшипники і якою є загальна якість складання складальної одиниці.

Посадочні місця на валу і в корпусі підшипника повинні мати встановлену технічними вимогами форму і належну шорсткість поверхні: на них не допускаються задирки, забоїни, подряпини, задири. Дуже важливо при складанні забезпечити посадку підшипників з нормальною щільністю. При занадто щільній посадці відбувається розширення внутрішнього кільця підшипника і стиснення його зовнішнього кільця, в результаті чого кульки затискаються і підшипник швидко вийде з ладу. Надмірний зазор в посадочних місцях також погіршує роботу підшипника: його кільця починають прослизати, викликаючи знос посадочних поверхонь. Якщо кільця обертаються, зростає вібрація.

Деталі складальної одиниці, що складаються з підшипниками кочення, повинні бути чистими. Абразивний пил, подряпини, корозійні плями та інші види навіть незначних пошкоджень на шліфованих і полірованих поверхнях доріжок кочення кілець, кульок і роликів призводять до швидкого руйнування підшипників.

Щоб не допустити цього, підшипники перед установкою на місце промивають у 6%-му розчині легкого мінерального масла, у бензині або у одному мінеральному маслі, нагрітому до температури не вище 100° С. Підшипники з подряпинами і корозійними плямами вибраковують.

Категорично забороняється промивати підшипники у забрудненій рідині, бо якщо дрібні тверді частинки застрягнуть між кульками і кільцями, то їх дуже важко видалити.

Промиті підшипники змащують зануренням в технічний вазелін, нагрітий до температури 55-60° С, або в гарматне мастило, нагріте до температури 60-70°С.

Нові підшипники розпаковують перед самим складанням і викладають на чистий папір або ганчірку обов'язково чистими руками. Антикорозійне мастило, з якою підшипники надходять із заводу-виробника, видаляти не слід; нові підшипники встановлюють без промивки, якщо упаковка підшипника не пошкоджена і запобіжне мастило на ньому не затверділо.

При складанні підшипників кочення не можна бити молотком безпосередньо по кільцях або сепаратору; це може призвести до перекосу кілець, поломки або пошкодження сепаратора. Не можна також застосовувати свинцеві і бабітові молотки, так як від них можуть відкришуватись шматочки металу і потрапляти між тілами кочення підшипника.

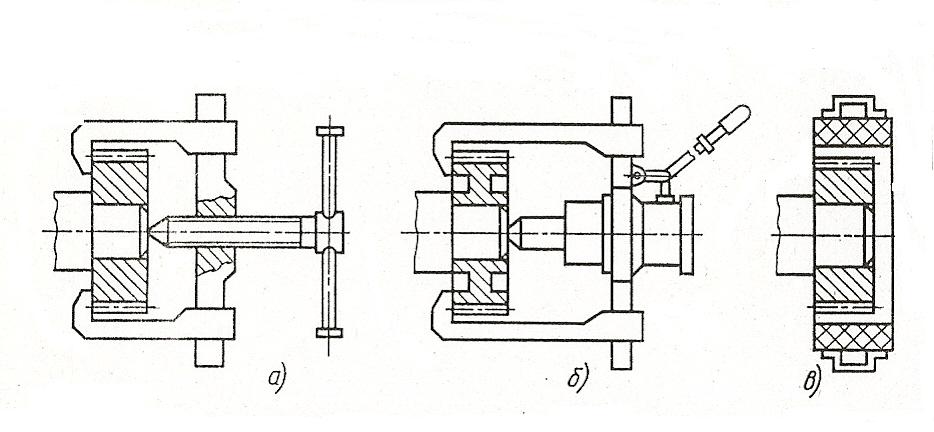

Для насадки підшипника на вал застосовують оправку у вигляді відрізка сталевої труби, як показано на рис. 5.19, а. Внутрішній діаметр труби 1 повинен бути трохи більше діаметру валу 2, а товщина стінки труби – трохи менше товщини внутрішнього кільця 4 підшипника. Торці труби ретельно обробляють, вони повинні бути перпендикулярні до вісі труби. Удари молотком по трубі наносять через стрижень 3.

Рисунок 5.19 — запресована підшипників кочення: а – при допомозі молотка; б – під дією затиску

Для насадки підшипників, які встановлюються на значній відстані від кінця вала, також застосовують оправку з труби, яку обладнують рукоятками (рис. 5.19, б). Напресовку виконують, ударяючи оправкою 3 по торцю підшипника 1, насаджуємого на вал 4. Для цього беруться за рукоятки 2 оправки.

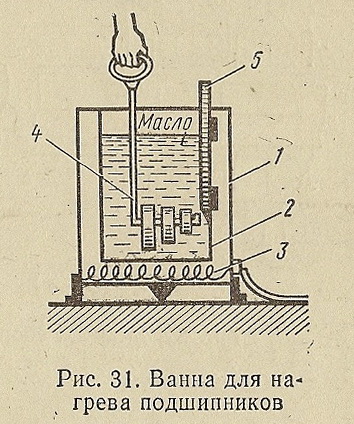

Великі підшипники встановлюються на валу зі значним натягом, у багатьох випадках насаджують після нагріву у ванні, наповненій маслом. Як показано на рис. 5.20, ванна складається з двох резервуарів 1 і 2, між якими знаходиться електронагрівальний елемент 3. У внутрішньому резервуарі з маслом підвішені на гаках 4 підшипники, що нагріваються. Температура масла повинна бути в межах 60-90°С; її контролюють термометром 5. Тривалість нагрівання підшипників 5-10 хв.

Рисунок 5.20 — Вана для нагріву підшипників

Нагрітий підшипник швидко насаджують на вал і з допомогою преса доводять до місця. Щоб не обпекти руки, виконують цю операцію в брезентових рукавицях.

При монтажі підшипників кочення слід враховувати, що зусилля запресовування має передаватися безпосередньо і виключно на торець кільця, що спряжене: внутрішнього – при напресування на вал і зовнішнього – при встановленні в корпус.

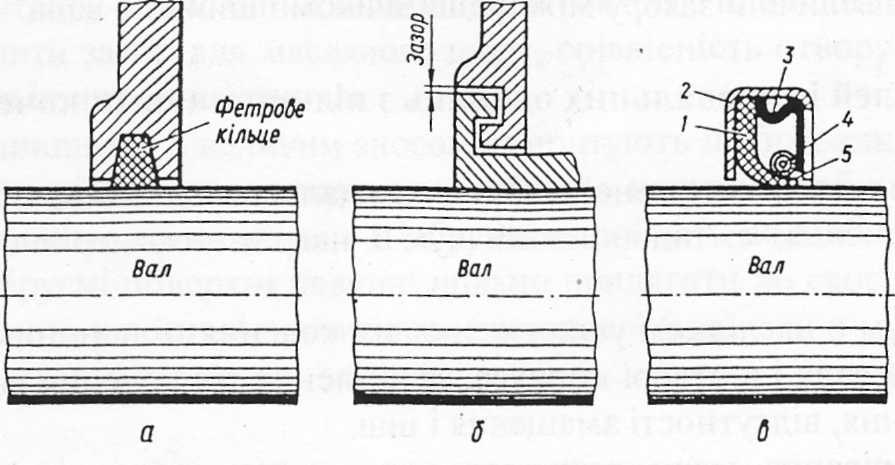

Для захисту підшипників кочення від попадання бруду, пилу і ін. застосовують різні конструкції ущільнень: фетрові, лабіринтні і манжетні (рис. 5.21).

Рисунок 5.21 — Ущільнюючі пристрої підшипників кочення: а – фетрове кільце; б – лабіринтне; в – манжетне

Фетрові кільця повинні щільно прилягати до шийок вала. Відсутність зазору перевіряється щупом товщиною 0,1 мм. Дуже щільне прилягання кільця спричиняє посилене нагрівання шийки вала і підшипника.

У лабіринтних ущільненнях передбачені кільцеві канавки зі стінками. Нормальна величина зазору в радіальному напрямку 0,3-0,6 мм, а в осьовому 1,5-3 мм.

Ущільнення манжетного типу повинні щільно охоплювати вал і правильно закріплюватись. Щуп товщиною 0,1 мм повинен проходити між манжетою і шийкою вала із зусиллям. Вільне проходження щупа свідчить про наявність зносу.

У процесі експлуатації обладнання в підшипниках кочення можуть з'являтися зазори, що негативно позначається на роботі механізмів. Для усунення зазорів у підшипниках роблять регулювання натягу.

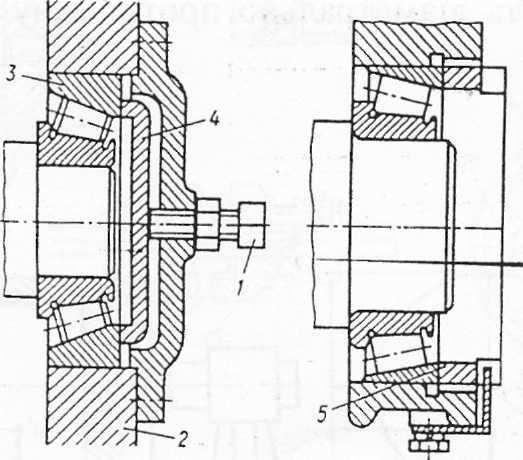

На рисунку 5.22 показаний приклад регулювання натягу конічного роликопідшипника за допомогою болта і гайки.

а б

Рисунок 5.22 — Регулювання натягу конічних роликових підшипників: а – болтом; б – гайкою

Болтом 1 (рис.5.22, а) піджимають диск 4, який у свою чергу зміщує зовнішнє кільце 3 підшипника в корпусі 2, так усувається зазор між роликами і кільцями.

Зсув зовнішнього кільця підшипника можна робити за допомогою гайки 5 (рис. 5.22,б).

Перевірку правильності регулювання здійснюють обертанням вала, яке повинне бути відносно легким і плавним.

До підшипників кочення шпинделів верстатів пред'являються високі вимоги по точності обертання. По цьому ремонт і зборку цих складальних одиниць роблять суворо відповідно до технічних вимог.