- •1 Мета і задачі предмету

- •2 Витрати на ремонт і обслуговування обладнання

- •3 Значення ремонту і обслуговування обладнання

- •Тема 1 Організація ремонтних служб підприємства

- •1.1 Основні задачі ремонтних служб підприємства та їх структура

- •1.2 Види організації ремонтного господарства

- •1.3 Системи технічного обслуговування і ремонту обладнання

- •1.4 Види ремонту

- •1.5 Зміст типових робіт з планового ремонту механічної частини металорізального устаткування

- •1.6 Структура і періодичність планових робіт з технічного обслуговування і ремонту

- •1.7 Планування простоїв обладнання

- •1.8 Вузловий метод ремонту обладнання

- •Тема 2 Зміст типових ремонтних робіт

- •2.1 Технічне обслуговування обладнання

- •2.2 Облік відпрацьованого обладнанням часу

- •2.3 Припустимі і граничні зноси деталей

- •2.4 Технологічний процес капітального ремонту

- •2.5 Приймання верстата у ремонт

- •2.6 Розбирання обладнання

- •2.7 Очищення і промивання деталей і складальних одиниць

- •2.8 Типова відомість дефектів на ремонт обладнання

- •2.9 Загальне складання верстатів після ремонту

- •2.10 Приймання та випробування верстатів

- •Тема 3 Несправності і шляхи підвищення довговічності обладнання

- •3.1 Причини виникнення несправностей обладнання

- •3.2 Знос деталей машин

- •3.3 Характерні несправності деталей машин

- •3.4 Шляхи і засоби підвищення довговічності обладнання

- •3.5 Мастильні матеріали

- •3.6 Змащування вузлів

- •Тема 4 Способи відновлення деталей

- •4.1 Економічна доцільність відновлення деталей

- •4.2 Відновлення деталей механічною обробкою

- •4.3 Відновлення деталей зварюванням і наплавленням

- •4.4 Відновлення і зміцнення зношених деталей електролітичним методом та хіміко-термічними засобами

- •4.5 Відновлення деталей полімерними матеріалами

- •4.6 Відновлення деталей зміною конструкції

- •Тема 5 Ремонт деталей, з'єднань, нерухомих сполук та трубопроводів

- •5.1 Ремонт різьбових з’єднань

- •5.2 Ремонт шпонкових і шліцьових з’єднань

- •5.3 Ремонт зварювальних з'єднань

- •5.4 Ремонт трубопроводів

- •5.5 Ремонт валів і шпинделів

- •5.6 Ремонт підшипників ковзання і складальних одиниць з підшипниками кочення

- •5.7 Балансування деталей

- •5.8 Ремонт муфт

- •5.9 Ремонт зубчастих коліс

- •5.10 Ремонт деталей передач «гвинт-гайка»

- •Тема 6 Ремонт базових та корпусних деталей верстатів

- •6.1 Базові та корпусні деталі

- •6.2 Характер зносу і технічні вимоги на ремонт направляючих станин

- •6.3 Визначення величини зносу направляючих

- •6.4 Ремонт направляючих станин верстатів

- •6.5 Способи підвищення зносостійкості направляючих станин в процесі ремонту

- •6.6 Ремонт направляючих каретки супорту і поворотних салазок токарного верстату

- •6.7 Ремонт корпусу передньої бабки токарного верстата

- •6.8 Ремонт задньої бабки токарного верстата

- •Тема 7 Ремонт гідравлічного і пневматичного обладнання

- •7.1 Загальні відомості про гідравлічне обладнання

- •7.2 Несправності гідросистем, причини їх виникнення та способи усунення

- •7.3 Ремонт гідроциліндрів і поршнів.

- •7.4 Ремонт керуючої та регулюючої гідроапаратури

- •7.5 Ремонт насосів

- •7.6 Ремонт пневмоприводів

- •Тема 8 Ремонт металоріжучого обладнання

- •8.1 Особливості ремонту механізмів і деталей металоріжучого обладнання

- •8.2 Технічна діагностика верстатів і способи усунення несправностей

- •8.3 Зборка механізмів металоріжучого обладнання

- •8.3.1 Зборка шпіндельного вузла токарно-гвинторізного верстату

- •8.3.2 Регулювання вузлів фрезерних верстатів

- •8.4 Загальна зборка верстатів

- •Тема 9 Безпека праці при виконанні ремонтних робіт

- •9.1 Вимоги безпеки при виконанні ремонтних робіт

- •9.2 Правила безпеки при користуванні підйомно-транспортними пристроями

- •9.3 Електробезпека при ремонтних роботах

4.6 Відновлення деталей зміною конструкції

У ряді випадків відновлення зношеної деталі можливо лише за умови зміни її первісної конструкції. Такі зміни прийнятні тільки в тому випадку, якщо це не відбивається на роботі деталі, чи вузла машини в цілому.

Існує ряд способів відновлення зношених деталей.

Напресовка втулок

Порушене з'єднання можна відновити шляхом надягання на зношену поверхню деталі втулки, якщо не порушується її міцність. Зношену поверхню проточують на менший розмір і на цю поверхню насаджується втулка-«сорочка», звичайно виготовлена із сталі. Відновлення номінального діаметру зношеної цапфи зображено на рисунку 4.10.

Рисунок 4.10 — Відновлення номінального діаметру зношеної цапфи надяганням втулок: а – на різьбі; б – з нагрівом; в – приваркою втулки електрозваркою в торець

Гільзування

Для відновлення зношених циліндричних отворів їх розточують, а потім гільзують. Цей спосіб можна застосовувати в тому випадку, коли товщина стінки дозволяє зробити розточування, не порушуючи її міцності і жорсткості. Гільзи можуть бути виготовлені зі сталі, чавуна і кольорових металів. Їх запресовують, або вставляють в отвір з невеликими зазорами і стопорять гвинтами з торця (в окремих випадках заварюють по торцях), при достатній товщині корпуса гільзу виготовляють з зовнішньою різьбою. Варіанти відновлення зношених отворів зображено на рисунку 4.11.

Рисунок 4.11 — Відновлення зношених отворів в спряженій деталі: а – встановленням втулки на різьбі; б – встановленням втулки з кріпленням її штифтами; в – встановленням втулки з розвальцьовкою її кінців

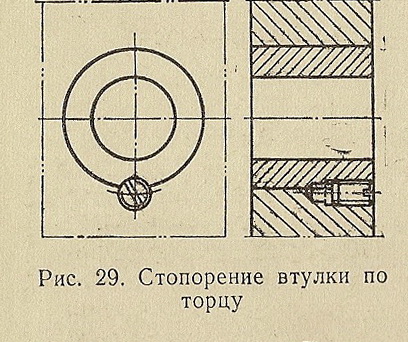

Стопоріння втулок з кольорових металів, встановлених у чавунних і сталевих деталях, може бути здійснено по колу та по торцю. При стопорінні по торцю місце свердлення направляють так, щоб центр свердла припадав на торець сталевої або чавунної деталі, а не посередині між поверхнями, що сполучаються (рисунок 4.12), так як при цьому свердло буде відводити від центру розмітки в сторону деталі з латуні, бронзи, дюралюмінію і т.д.

Рисунок 4.12 — Стопоріння втулки по торцю

З'єднання деталей з гарантованим натягом створюється складанням, з нагріванням охоплюючої деталі або охолодженням охоплюваної. Таким чином отримують пресові посадки. Цей спосіб ґрунтується на явищі розширення деталей під впливом нагрівання і зменшення їх об'єму при охолодженні.

У з'єднаннях, виконаних за цим способом, створюються натяжіння в два рази більші, ніж у звичайних пресових з'єднаннях, а міцність підвищується у три рази. Відбувається це тому, що у даному випадку нерівності поверхонь, що сполучаються не згладжуються, а як би зчеплюються, збільшуючи міцність з'єднання. Таке з'єднання не вимагає додаткового кріплення.

Нагрівання відбувається в киплячій воді або в мастилі з температурою 100-120°С, в нагрівальних печах або горнах, газовими пальниками або електричним струмом. Охолоджують деталі у рідкому кисні або зрідженому азоті, а також у твердій вуглекислоті (сухий лід). При охолодженні зазначеними рідинами досягається різниця температур 200-215С, а твердою вуглекислотою до 100°С.

Застосування накладок

Для компенсації зносу тертьових плоских, поверхонь застосовують накладки (пластини). Зношену поверхню деталі фрезерують, або стругають на величину, рівну сумі величини зносу і мінімальної товщини накладки.

Накладки виготовляють зі сталі, чавуна, бронзи, текстоліту, капрону і ін.

Кріплення накладок до ремонтуємої поверхні роблять гвинтами, або приклеюють епоксидним, карбональним, БФ і іншим клеєм. Накладки в більшості випадків виконують роль компенсаторів зносу і поліпшують конструкцію, а при черговому ремонті спрощують відновлення деталі, або вузла.

На рисунках 4.13 і 4.14, 4.15 наведені приклади застосування накладок для відновлення зносу направляючих.

Рисунок 4.13 — Ремонт зношених призматичних направляючих площин тертя встановленням наладок, закріпленням до плоскості гвинтами в потай: а – зверху направляючої площини; б – на всю ширину направляючих площин; в – в середині площини; г – з краю площини

Рисунок 4.14 — Застосування накладок для відновлення зносу направляючих каретки супорта верстата: 1 – каретка супорта; 2 – накладка

Рисунок 4.15 — Відновлення зношеної направляючої площини типа «ластівчин хвіст» установкою накладки з кріпленням її гвинтами в потай

Вставка хвостовиків

Часто в процесі експлуатації у деталей відламуються хвостовики. Такі деталі можна відновити шляхом вставки нових хвостовиків, що з'єднують з деталлю шляхом запресування, електродуговим зварюванням чи загвинчують на різьбі (зображено на рисунку 4.16).

Рисунок 4.16 — Відновлення зламаних цапф: а – загвинчування цапфи хвостовиком на різьбі і наступною приваркою; б – фіксація стопорними гужонами; в – установка цапфи с конусним хвостовиком і приваркою

Як приклад розглянемо технологію ремонту вала-шестірні у якого був обламаний хвостовик (рисунок 4.17)

Рисунок 4.17 — Конструкція відновленого вала-шестірні: 1 – вал-шестірня; 2 – вставлений хвостовик

Відновлення деталі "вал-шестірня" виконується в наступній послідовності:

– виготовлення хвостовика з припуском на механічну обробку;

– виготовлення отвору в деталі під хвостовик;

– нагрівання відновлюваної деталі в маслі;

– охолодження хвостовика в рідкому азоті;

– запресовування хвостовика в отвір деталі;

– охолодження деталі;

– остаточна обробка хвостовика з установкою і вивіркою в центрах.

Контрольні питання

1 Економічна доцільність відновлення деталей.

2 Сутність відновлення деталей механічною обробкою коли цей спосіб застосовується.

3 Сутність процесу наплавлення.

4 Особливості зварювання і наплавлення деталей з чавуна.

5 Особливості наплавлення кольорових металів.

6 Переваги способу відновлення: наплавлення поверхонь твердими сплавами.

7 Спосіб відновлення деталей хромуванням і його сутність.

8 Сутність методу відновлення: залізнення.

9 Назвати основні види термічної обробки металів, їх сутність.

10 Спосіб відновлення деталей металізацією і його сутність.

11 Спосіб відновлення деталей пластмасовими композитами, полімерні матеріали і технологія ремонту.

12 Склеювання деталей, технологія склеювання деталей.

13 Способи відновлення деталей зміною конструкції, їх різновиди і сутність.

14 Особливості ремонту цапф валів

Література: [2 с 69…80]