- •Основи теорії сепарування

- •3. Опис установки

- •3.1. Температурний графік роботи установки

- •3.2. Будова установки

- •3.3.Технічна характеристика установки окл-5

- •3.4. Робота установки

- •3.5. Монтаж установки

- •3.6. Підготовка установки до роботи

- •3.7. Пуск, робота і закінчення роботи установки

- •3.8. Технічне обслуговування установки

- •3.9. Заходи безпеки при роботі установки

- •4. Порядок виконання лабораторної роботи

- •5. Порядок розрахунку формули компонування пластинчасто-охолоджувальної установки

- •6. Оформлення результатів лабораторної роботи

- •7. Контрольні запитання

- •8. Література

- •Лабораторна робота № 3 аналіз гранулометричного складу цукру та солі на прикладі цукру та солі

- •Загальні відомості

- •Методика виконання роботи

- •Лабораторна робота № 5 "Вивчення загальної будови, розрахунку, роботи та правил обслуговування вовчків"

- •Основні теоретичні відомості

- •Класифікація, будова та принцип роботи вовчків

- •Обслуговування вовчків

- •9. Інженерні розрахунки

3.1. Температурний графік роботи установки

Температурний графік роботи установки показано на рис.1.Молоко з початковою температурою t1 потрапляє в секцію рекуперації теплоти I, де нагрівається пастеризованим молоком до температури t2 . Далі воно переходить в секцію пастеризації II, де нагрівається до температури пастеризації t3 гарячою водою, що подається в цю секцію.

З температурою t3 після витримування в поточному витримувачі молоко знову потрапляє в секцію рекуперації теплоти І, віддаючи там теплоту молоку, що надходить в установку, охолоджується до температури t4. Остаточне охолодження молока до кінцевої температури здійснюється льодяною водою в секції ІІІ.

Гаряча вода подається в секцію пастеризації ІІ протитечією до молока, при цьому температура води знижується від початкової tг.в до tг.в. Температура льодяної води в секції охолодження ІІІ, підвищується від початкової tл.в до кінцевої tл.в.

Завдяки секції рекуперації теплоти, як видно із температурного графіка, зменшуються витрати теплоти на підігрівання продукту, і зменшуються витрати холоду на охолодження молока після пастеризації.

t5

Секція охолодження льодяною водою |

Секція рекуперації теплоти |

Секція пастеризації |

Рис.1. Температурний графік роботи установки

Ефективність цього процесу характеризується коефіцієнтом

рекуперації теплоти

![]() ,

,

де Qрек - теплота, що передається за одиницю часу від пастеризованого продукту до продукту, який надходить в установку через секцію рекуперації, Вт; Qпаст - теплота, що витрачається за одиницю часу на підігрівання продукту від початкової температури t1 до заданої температури пастеризації t3.

3.2. Будова установки

Схема установки показана на рис. 2. Установка складається із таких основних вузлів:

з

2

1

3

4

12

11

10

9

7

6

пар

8

–

Молоко

–

Молоко

–

Гаряча

вода

–

Гаряча

вода

–

Льодяна

вода

–

Льодяна

вода

Рис.2. Схема пастеризаційно-охолоджувальної установки:

1 – секція охолодження, 2 – секція рекуперації, 3 – секція пастеризації, 4 – витримувач, 5 – інжектор, 6 – насос гарячої води, 7 – бойлер, 8 – перепускний клапан, 9 – сепаратор молокоочисник, 10 – регулятор потоку, 11 – насос подачі молока, 12 – зрівнювальний бак.

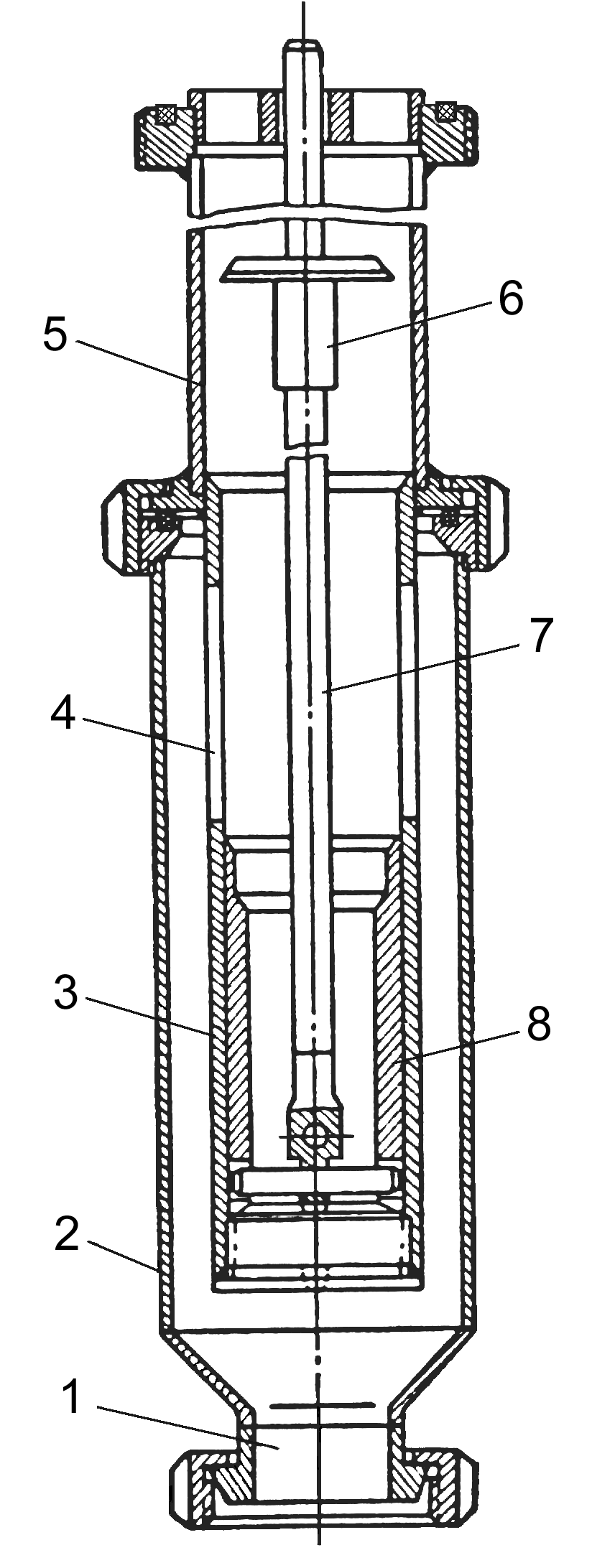

Рис.3. Зрівнювальний бак:

1 – кришка; 2 – корпус бака; 3 – кульовий поплавок; 4 – патрубок;

5 – трубчасті ніжки; 6 – важіль; 7 – муфта; 8 – клапан; 9 – сідло;

10 – ущільнене кільце

Рис. 4. Стабілізатор потоку:

1 – штуцер; 2 – корпус; 3 – напрямна гільза; 4 – вікно;

5 – регулювальна камера; 6 – грибок; 7 – шток; 8 – золотник

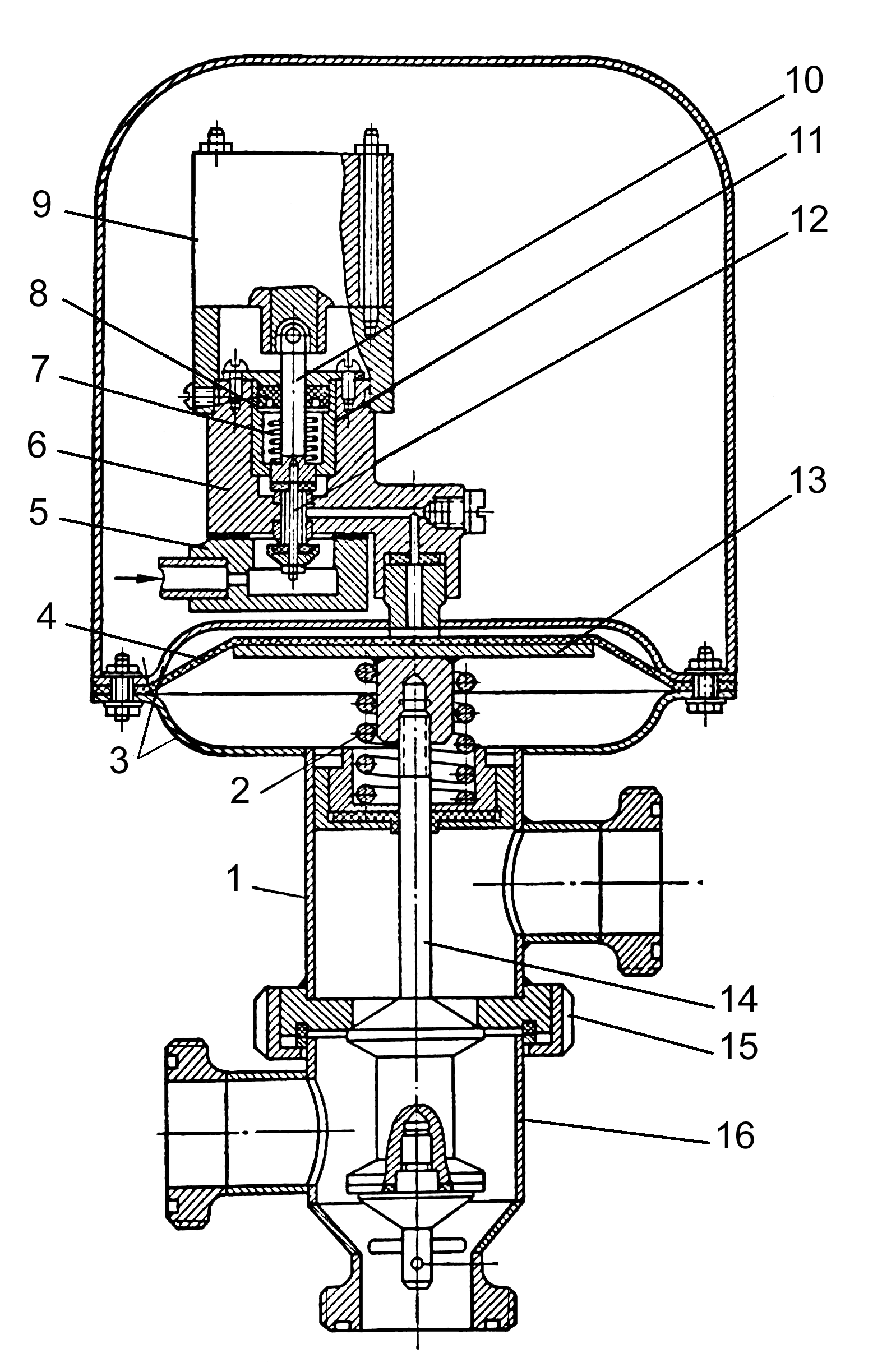

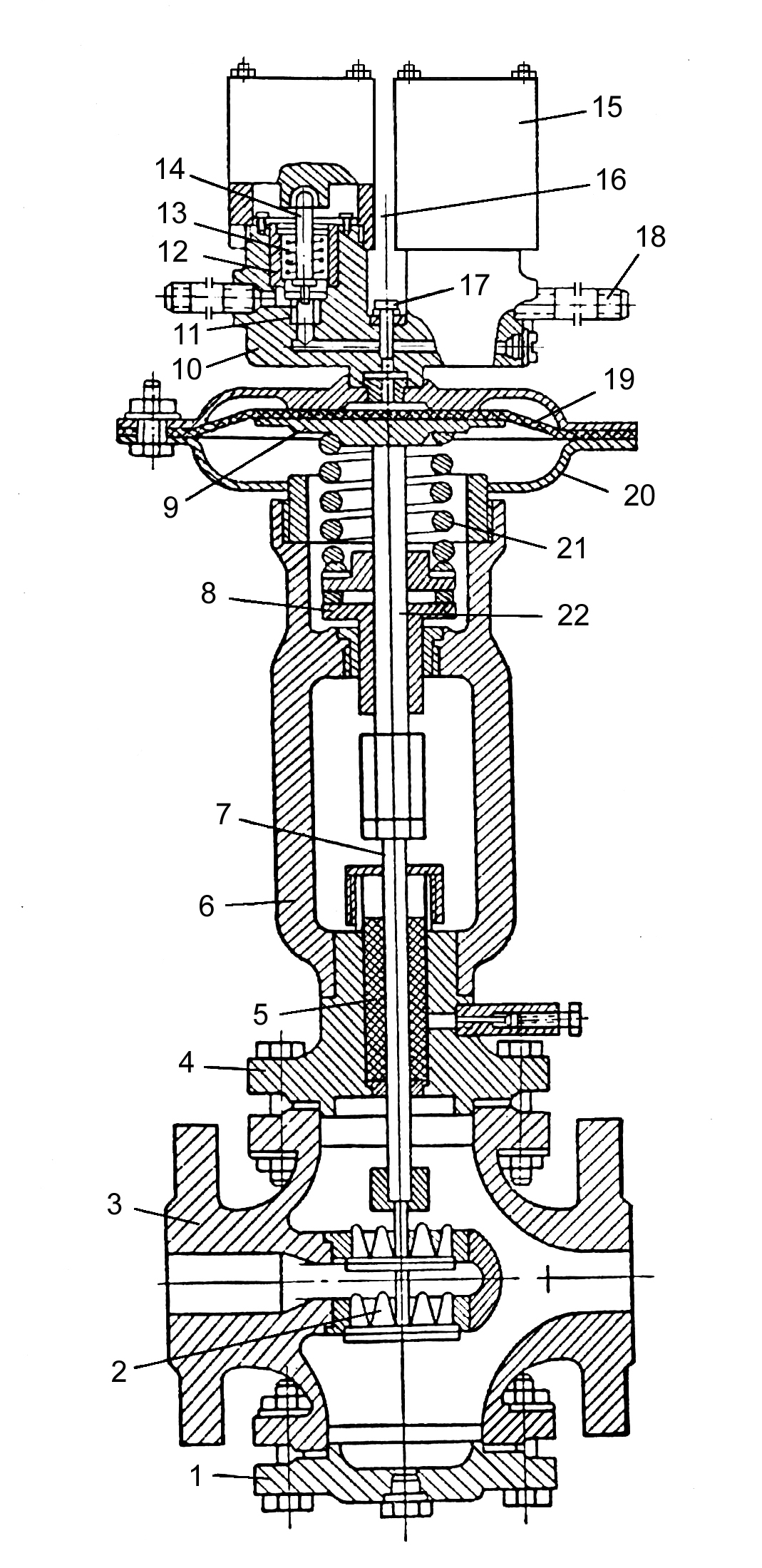

Рис.5. Перепускний клапан:

1, 5, 6, 16 – корпуси; 2,7 – пружини; 3 – фланці; 4 – мембрана; 8 – манжета; 9 – котушка електромагнітна; 11 – стакан; 12 – шпилька; 13 – грибок; 16 – гайка.

Вода

Вода

Рис.6. Регулювальний клапан:

1, 20 – фланці; 2 – золотник; 3, 4, 6, 10 – корпуси; 5 – манжета; 7 –шток; 8 – втулка; 9 – грибок; 11 – сідло; 12 – опора; 13, 21 – пружини; 14, 22 – штоки; 15 – електромагніт; 16 – стакан; 17 – гвинт; 18 – трубка; 19 – мембрана

Установка має чотири асинхронні електродвигуни єдиної серії А02. Живлення електродвигунів здійснюється від пульту управління. Система автоматики включає в себе такі вузли:

пульт управління;

перепускний клапан з електрогідравлічним приводом для автоматичного переключання потоку молока на повторний підігрів при температурі пастеризації нижче 74 С;

регулювальний клапан грійної пари з електрогідравлічним або з електричним виконавчим механізмом;

термометри опору для отримання первинних сигналів про зміну температури пастеризації та охолодження молока;

зрівнювальний бак з поплавковим регулятором прямої дії.

На пульті управління розташована пускова апаратура: пакетний вимикач, електронний міст, логометр, електронні регулятори, задатчики,

проміжне реле, світлова і звукова сигналізація.

Пластинчастий апарат оснащений теплообмінними пластинами із нержавіючої сталі сітчасто-потокового типу. Залежно від напрямку потоку рідини в робочому апараті пластини діляться на ліві Л та праві П. Для лівої пластини кутові отвори для входу та виходу рідин розташовані ліворуч, для правої – праворуч, якщо дивитися на пластини з лицьової сторони. Залежно від кількості та розташування кутових отворів входу та виходу рідин пластини поділяються на 16 різновидів.

На кожній пластині в апараті є відповідне клеймо, на якому вказані її тип, різновидність та порядковий номер. Клеймування пластин потрібне для виконання нових компоновок апарата, а також для складання його після ремонту. В пластинчастому теплообміннику пластини розташовані паралельно одна одній так, що між робочими поверхнями утворюються невеликі зазори, по яких по одну сторону пластини тече продукт, по іншу – тепло- або холодоносій.

Пластинчастий апарат розділений на пакети, з яких складаються секції: рекуперації, пастеризації, охолодження льодяною водою.

Пакет – сукупність каналів, якими рухаються продукт, тепло- та холодоносій в одному напрямку паралельно один одному, не змішуючись.

Канал – зазор між двома пластинами.

Компонування пакетів в одній секції апарата позначають дробом. В числівнику вказують цифри кількості паралельних міжпластинних каналів; число цифр відповідає кількості пакетів, послідовно з’єднаних по руху продукту. В знаменнику дробу подають цифри, які вказують кількість каналів в пакеті; кількість цифр відповідає кількості пакетів, послідовно з’єднаних зі сторони руху тепло- або холодоносія.

Секції відокремлені одна від одної розділовими плитами, в які під кутом вмонтовано штуцери для підведення і відведення рідин. Пластини збираються за формулами компонування, які складаються окремо для кожної секції, наприклад:

для секції рекуперації:

![]() ;

;

для секції пастеризації:

![]() ;

;

для секції охолодження:

![]() .

.

Існують три варіанти компонування каналів (зазорів) між пластинами для тепло- та холодоносія: симетрична, однопакетна та різнопакетна.

Пластини притиснуті до стійки за допомогою плити і стискальних

пристроїв. Зусилля стискання теплових секцій визначається за шкалами, встановленими на нижній і верхній розпірках. Нульова проділка встановлюється по рисці на планці стяжки і відповідає мінімальному стисканню апарата, що забезпечує герметичність каналів.