- •Лабораторная работа № 1 макроскопический и Микроскопический анализ металлов и сплавов

- •Порядок выполнения работы:

- •Методические пояснения к выполнению работы

- •Травители и режимы травления для различных материалов

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 3 кристаллизация металлов

- •Порядок выполнения работы

- •Методические пояснения к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 2 пластическая деформация и рекристаллизация металлов

- •Порядок выполнения работы

- •Методические пояснения к выполнению работы

- •Структура двойных сплавов

- •Методические пояснения к работе Диаграмма эвтектического типа Al-Si

- •Диаграмма эвтектического типа Al-Сu.

- •Диаграмма перитектического типа Sn-Sb

- •Взаимосвязь структуры и свойств сплавов

- •Контрольные вопросы

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 5 диагарамма состояния Fе-c (Fe-Fe3c)

- •Порядок выполнения работы:

- •Методические указания к выполнению работы

- •Классификация сталей

- •Маркировка сталей

- •- Заэвтектические (более 4,3% с);

- •Требования к отчету

- •Контрольные вопросы:

- •Лабораторная работа № 6 закалка и отпуск углеродистых сталей

- •Порядок выполнения работы:

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы:

- •Лабораторная работа № 7 термическая обработка легированных сталей

- •Порядок выполнения работы

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 8 структура титана и его сплавов

- •Порядок выполнения работы

- •Методические указания к выполнению работы

- •Требования к отчету

- •Контрольные вопросы

- •Литература

Лабораторная работа № 1 макроскопический и Микроскопический анализ металлов и сплавов

Цель работы: освоение методики проведения макроскопического и микроскопического анализа, а так же изучение структуры литого металла.

Порядок выполнения работы:

1. Изучить процесс изготовления макро- и микрошлифов из различных металлов.

2. Изучить полученные структуры и схематически зарисовать их.

3. Зарисовать схему электрополировки.

4. Изучить устройство и принцип действия оптического металло-

графического микроскопа. Зарисовать схему.

Методические пояснения к выполнению работы

Методы изучения структуры широко применяют при исследовании металлов потому, что между структурой металла и его свойствами существует взаимосвязь. По данным, полученным методом структурного анализа становится возможным указать пути наиболее эффективного улучшения структуры, а следовательно, и прогнозировать эксплуатационную надежность изделий.

Макроскопический анализ заключается в определении строения металла (макростроения) невооруженным глазом или через лупу при небольших увеличениях (до 30 крат). В этом случае можно одновременно наблюдать большую поверхность заготовки (детали), что часто позволяет судить о качестве металла и определять условия предшествующей обработки, влияющие на сплошность металла и особенности его строения, затвердевания, а также характер и качество обработки, применявшейся для придания детали окончательной формы и свойств (литье, обработка давлением, сварка, резание).

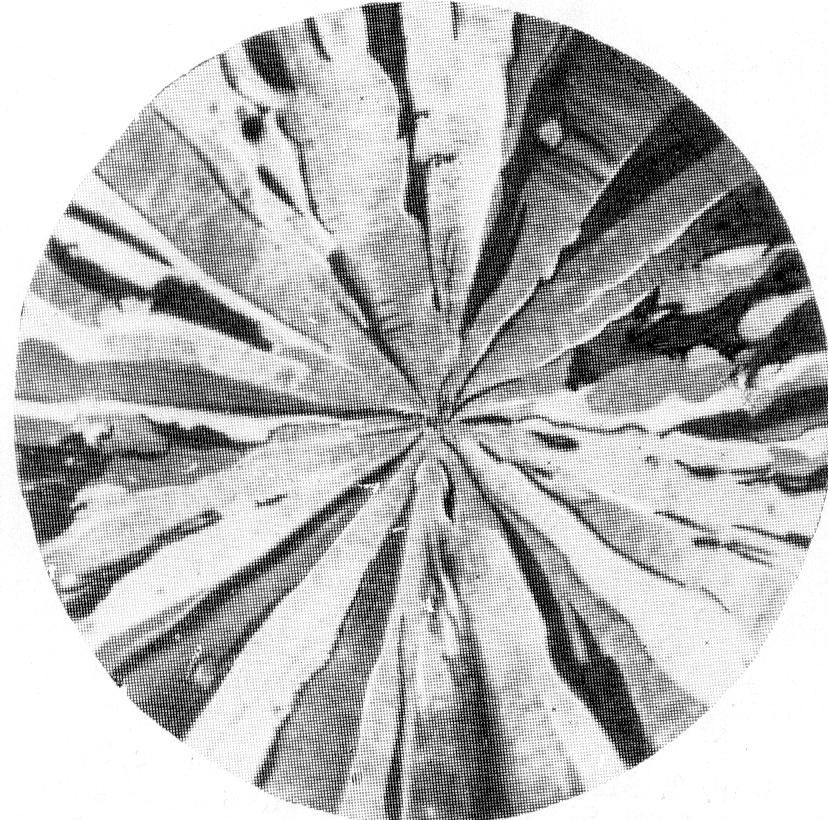

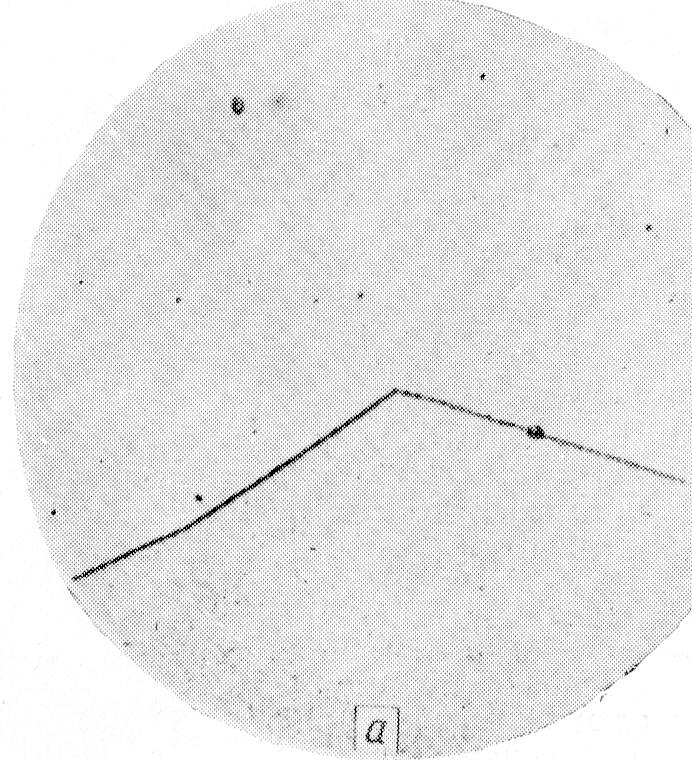

Характерные виды макроструктуры детали определяются ее состоянием. В литом состоянии структура зернистая, различается по величине (крупнозернистая, мелкозернистая и т.д.) и по форме зерна (равноосная или столбчатая) (см. рис.1).

В деформированном состоянии структура волокнистая, а после дополнительной термообработки может стать зернистой.

Кроме определения макроструктуры макроанализ выявляет макроскопические дефекты:

а) усадочную рыхлость, газовые пузыри, пустоты и трещины, образовавшиеся в литом металле (слитке) в зависимости от условий плавки, разливки и кристаллизации;

б) трещины, возникающие при обработке давлением или термической обработке в катаном или кованом металле;

в) раковины, газовые пузыри, возникающие при сварке в сварных швах.

|

|

а |

б |

Рис.1. Макроструктура слитков: а) алюминия высокой чистоты (99,99% Al) со столбчатой структурой; б) чистого титана с равноосной структурой. |

|

Исследование макроструктуры может проводиться непосредственно на поверхности заготовки или детали, на специально приготовленных образцах – макрошлифах или изломах. Макрошлиф необходимо изготавливать в таком сечении, в котором наиболее четко выявляется неоднородность или особенность макроструктуры.

Приготовление шлифов слагается из следующих операций:

1. Выбор сечения изделия или полуфабриката, поверхность которого подлежит исследованию.

2. Резка изделия с целью получения темплета определенного сечения.

3. Шлифование поверхности темплета на различных номерах наждачной бумаги. При переходе с одного номера шлифовальной бумаги на другой необходимо изменять направление шлифования на 90 градусов.

4. Промывка образца в воде и сушка отшлифованной поверхности фильтровальной бумагой.

5. Травление образцов с целью выявления макроструктуры. Составы травителей для макрошлифов (темплетов) зависят от вида металла (см. табл.1).

Таблица 1

Реактивы для выявления макроструктуры различных металлов и сплавов

Металлы или сплавы |

Состав травителя |

Температура травления, С |

Время травления, сек. |

Cталь углеродистая |

10-15% водный раствор (NH4)2 S2O8 |

60-70 |

15-40 |

Легированные стали |

50% раствор HNO3 |

60-70 |

15-40 |

Al и его сплавы |

20-40% водный раствор NaOH |

80-90 |

30-40 |

Ti и его сплавы |

Водный раствор кислот HCl и HF |

20 |

5-10 |

Полученный таким способом образец подлежит детальному исследованию невооруженным глазом или с помощью лупы.

Метод анализа изломов наиболее прост, так как объектом исследования является поверхность разрушения детали без специальной обработки.

Разрушение бывает двух видов: хрупкое (кристаллическое) или вязкое (волокнистое). Вид излома свидетельствует о характере разрушения:

Хрупкий излом свидетельствует о том, что металл хрупкий и разрушается без пластической деформации. При этом разрушение может происходить по границам зерна (межкристаллитный излом), когда границы зерна ослаблены предыдущей обработкой, например, термической обработкой, или по телу зерна (транскристаллический излом), в случае, когда нагрузка превышает допустимый предел прочности.

Волокнистый или вязкий излом показывает, что металл вязкий и его разрушению предшествует значительная пластическая деформация.

Под микроанализом понимают изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении от 50 до 2000 крат. С его помощью можно определить:

1. Форму и размер кристаллических зерен, из которых состоит сплав, а также внутрение строение этих зерен.

2. Изменение структуры сплава, происходящее под влиянием различных режимов термической, химико-термической обработки, а также после внешнего механического воздействия.

3. Наличие микродефектов - микротрещин и пор, непровар сварного шва.

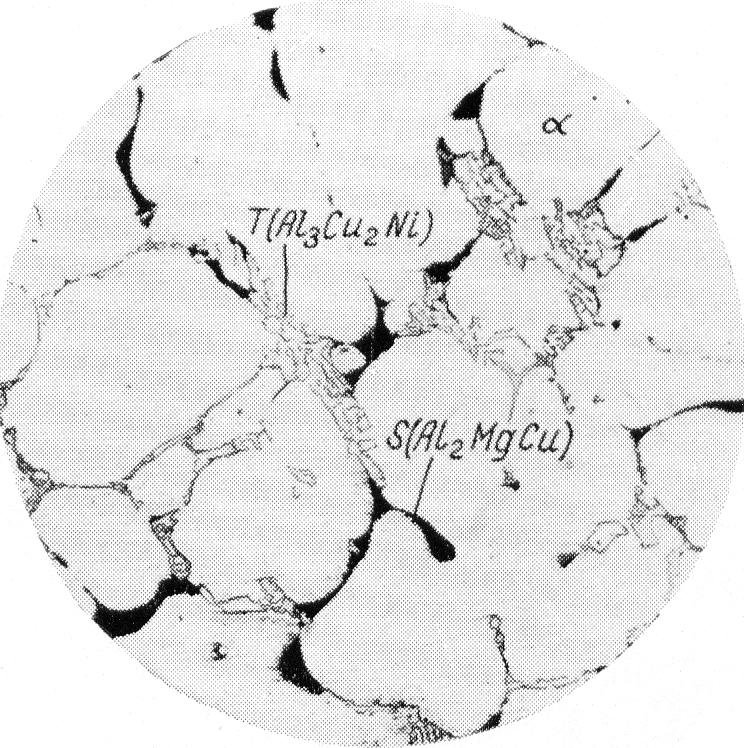

Существенным отличием микроскопического (металлографического) анализа от макроанализа является возможность различить микрозерна не только по величине и форме, но и выделить частицы иного химического состава. Частицы, имеющие разный химический состав, и, следовательно, различное строение кристаллической решетки, являются либо химическими соединениями (типа карбидов, нитридов и т.д.), либо интерметаллическими соединениями (образующимися между самими металлами). Примеры однофазной, двухфазной и трехфазной структуры приведены на рис.3.

|

|

|

а) |

б) |

в) |

Рис.2. Микроструктура: а) чистейшего алюминия АВ000, б) алюминия с 0,5% Si 0,3% Fe, в) сплава АЛ1 (4,5% Cu, 0,5%Mg, 2,1% Ni, ост. Al). |

||

И те, и другие при образовании имеют не полиэдрическую, а более сложную форму: геометрическую, пластинчатую, разветвленную типа «китайских иероглифов», в виде звездочек, и т.д., и кроме того, часто окрашены в голубой, коричневый или черный цвет. Эти частицы называются разными фазами сплава. Поэтому главная задача микроанализа – определить фазовый состав сплава и проследить за изменением фаз под влиянием внешних воздействий.

Приготовление поверхности образца для микроскопического анализа (шлифа) состоит из следующих операций: шлифование образца, полирование до зеркального блеска и травление для выявления микроструктуры.

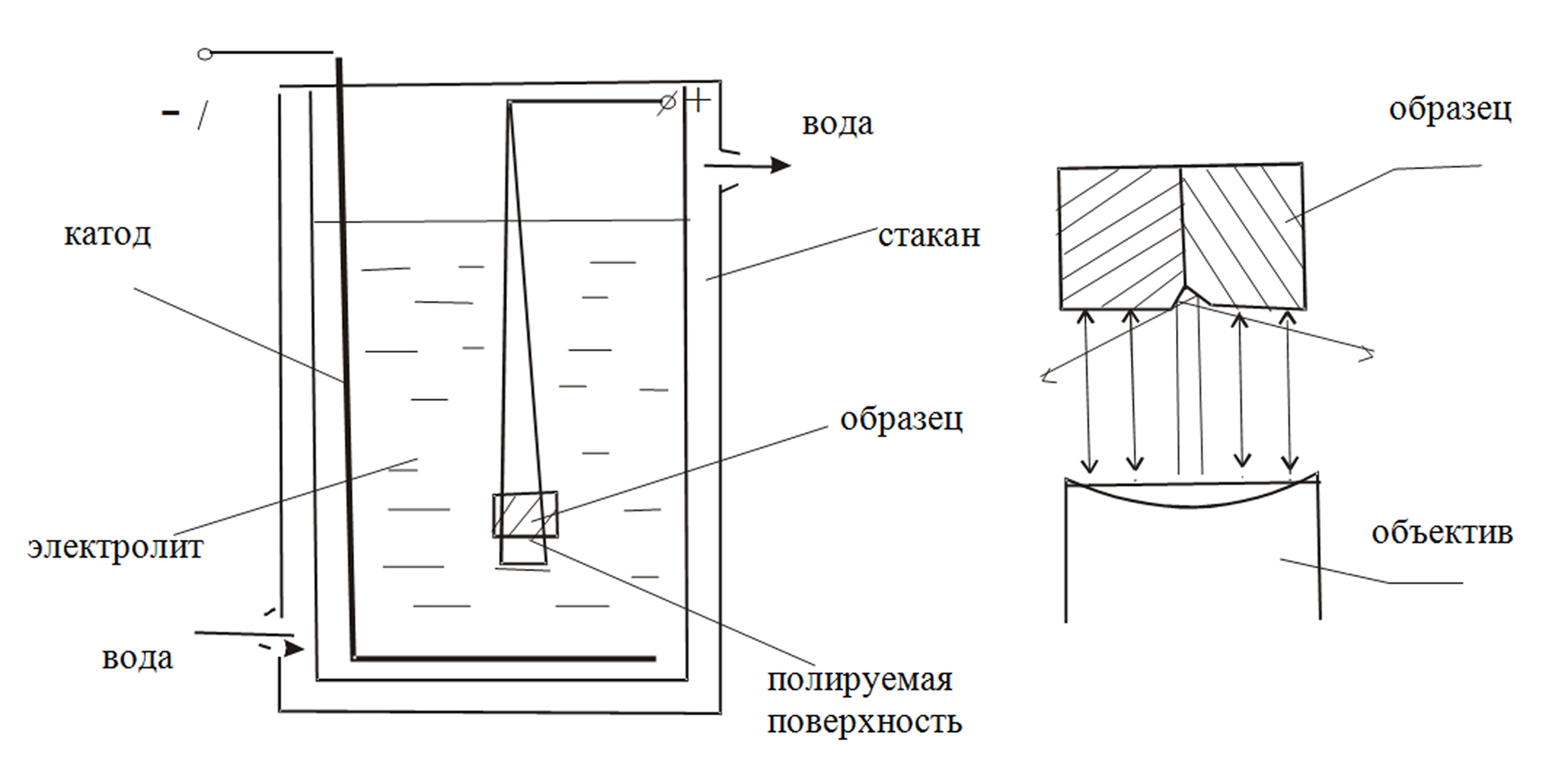

Тонкая шлифовка на абразивных материалах приводит к тому, что структура поверхностных слоев шлифа искажается на глубине от 2,5 до 25 мкм. Для удаления этого слоя можно пользоваться электролитической полировкой.

Полировку металлографических образцов проводят для устранения имеющихся после шлифовки неровностей поверхности. Процесс полировки можно осуществлять двумя способами: механическим или электролитическим. Механическая полировка ведется на вращающихся дисках, обтянутых сукном (фетром, бархатом или специальными тканями). Наиболее часто для механической полировки используют следующие абразивные материалы: окись алюминия; окись хрома; окись железа. Для твердых материалов при полировании используют алмазные пасты.

Преимуществом метода электролитической полировки является сохранение неискаженной структуры и отсутствие наклепанного слоя, возникающего при механическом полировании. Электролит, материал катода и режим полировки подбирают в зависимости от обрабатываемого материала. Принципиальная схема установки для электролитической полировки показана на рисунке 3. Полируемый образец в схеме является анодом. Поверхность отполированного образца надо промыть и обезжирить. Отполированный образец, прежде всего, необходимо изучить под микроскопом в нетравленном виде, для того, чтобы оценить качество отполированной поверхности (рис. 4).

|

|

Рис. 3. Схема установки для электро-литической полировки |

Рис. 4. Схема образования изображения рельефных границ зерен |

В таблице 2 представлены реактивы для выявления микроструктуры различных металлов и сплавов.

Таблица 2