- •§ 102. Система управления прессом

- •§ 103. Смазка пресса

- •Глава XV. Листоштамповочные кривошипные прессы

- •§ 104. Общие сведения

- •§ 105. Прессы простого действия

- •§ 106. Прессы простого действия открытого типа

- •§ 107. Тормоза у прессов открытого типа

- •§ 108. Муфты включения у прессов открытого типа

- •§ 109. Однокриеошипные прессы простого действия закрытого типа

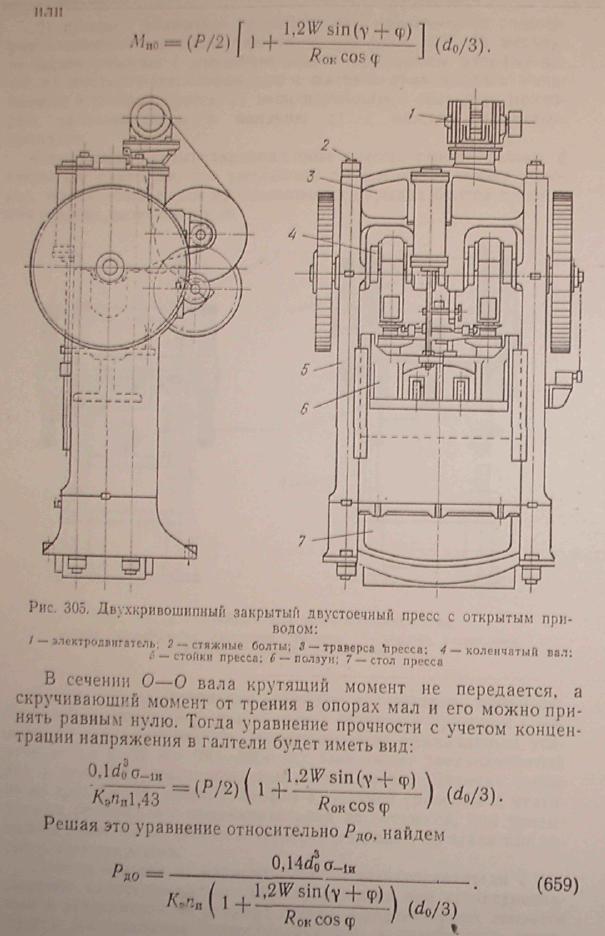

- •§ 112. Прессы вертикальные простого действия, закрытые, двухкривошипные и четырехкривошипные

- •Главк XVI. Чеканочные кривошипно-коленные прессы

- •§ 121. Общие сведения

- •§ 122. Допускаемое усилие на ползуне кривошипно-коленного чеканочного пресса с открытым приводом- и одноколенчатым валом

§ 109. Однокриеошипные прессы простого действия закрытого типа

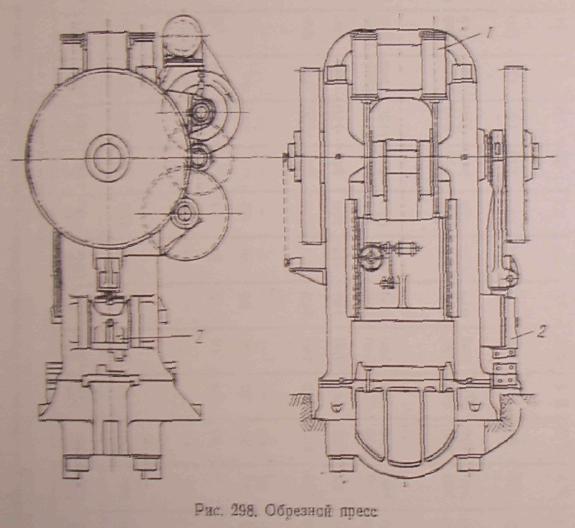

Однокривошипные закрытые прессы простого действия строят с одним ползуном, а также с дополнительным боковым ползуном, приводимым в движение от кривошипа, установленного на конце коренного вала. Дополнительный ползун работает как

пресс открытого типа (рис. 298). Прессы с дополнительными ползунами предназначены для обрезки заусенцев (облоя) у горячих и холодных поковок и поэтому называются обрезными прессами. Боковой ползун 2 служит, например, для прошивки отверстий а поковках, заусенцы на которых уже были обрезаны основным ползуном. Такие прессы строят обычно с открытым приводом и номинальные усилием от 0,5 до 26 Мн (50—2600 тс). Обычно устанавливают пневматические цилиндры 1, уравнове-

шивающие вес ползуна. Прессом управляют с помощью педали (жесткие муфты), а при фрикционных муфтах — преимущественно кнопками.

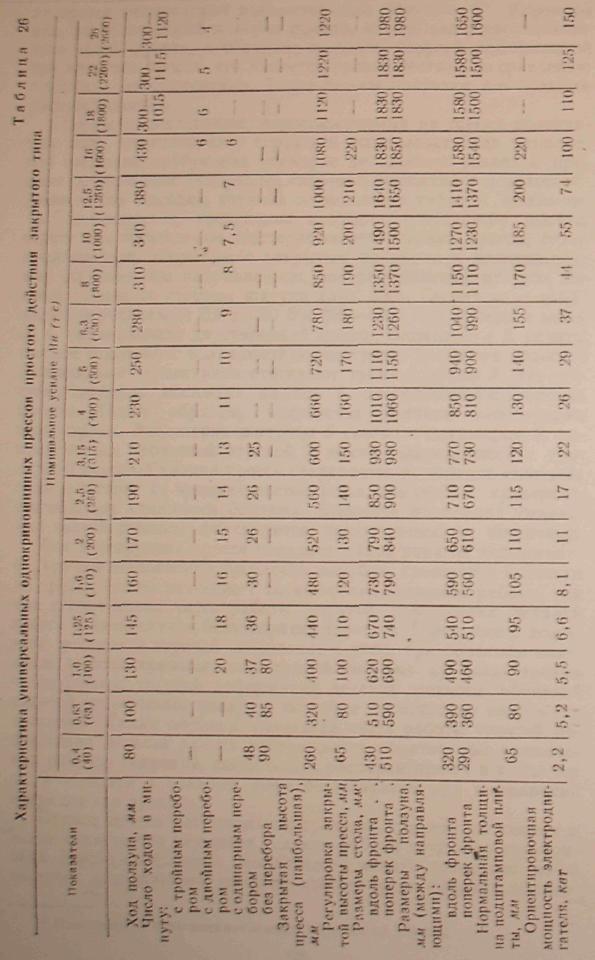

Листоштамповочные однокривошипные универсальные прессы закрытого типа до 0,8 Мн (80 те) строят с цельнолитой станиной. Прессы номинальным усилием более 5 Мл (500 тс) (табл. 26} строят с разъемной станиной, состоящей из четырех частей: стола, двух стоек с верхней траверсы, стягиваемых четырьмя стяжными болтами. Коленчатый вал располагают вдоль фронта; У прессов номинальным усилием до 4 Мн (400 те} он имеет односторонний привод (см. рис. 280, б), а у прессов усилием более 4 Мн (400 тс) — обычно двусторонний (см. рис. 280, в). В последнем случае пневматическую фрикционную муфту включения, устанавливаемую на приемном валу, встраивают во втулку маховика. Для прессов с односторонним приводом коленчатого вала применяют жесткие муфты включения с двумя поворотными шпонками при Рн до 1,6 Мн. (160 тс) и кулачковые— до 2,5 Мн (250 тс); при большем усилии — фрикционные пневматические, устанавливаемые на коленчатом валу. Жесткими муфтами управляют с помощью педали, а фрикционными — посредством кнопок.

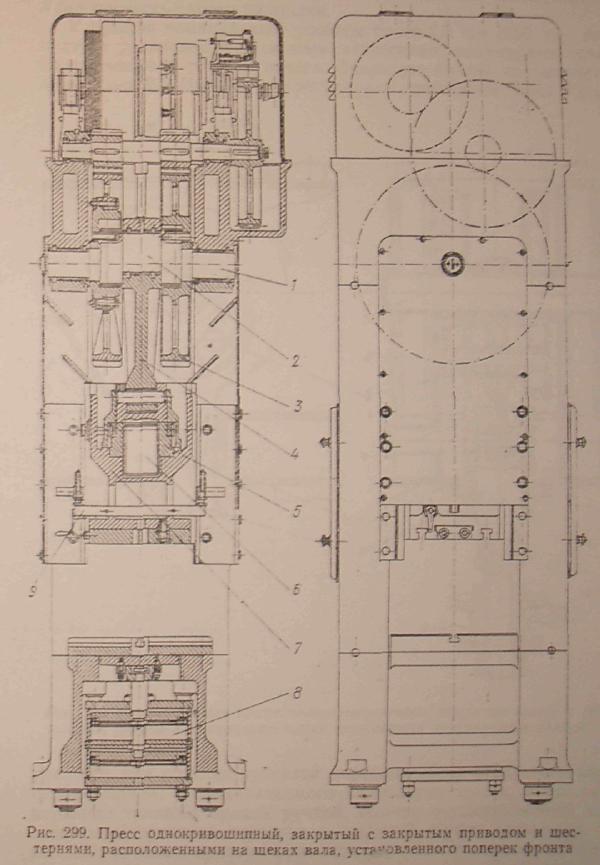

Все универсальные прессы имеют жесткий выталкиватель, работающий по принципу упора стержня выталкивателя, расположенного в ползуне в поперечную плавку, частично выступающую из ползуна. При подходе к крайнему верхнему положению ползуна выступающие частя планок упираются в планки, жестко закрепляемые на стойках пресса. В конструкции другого варианта в ползуне имеется планка 9 с выталкивателем (рис. 299;, упирающаяся в некоторый момент при подъеме ползуна в регулируемые упорные болты, установленные в планках, закрепленных на стойках пресса.

Интерес представляют закрытые прессы с закрытым приводом и коленчатым валом, расположенным поперек фронта (см. рис. 299). Коленчатый вал 2 имеет односторонний [прессы усилием до 5 Мн (500 тс)] или двусторонний привод (прессы усилием 5.5—21 Мн (550—2100 тс)], шестерни 3 которого расположены на щеках вала. Опорные шейки 1 вала не передают крутящего момента.

Привод от приемного вала к промежуточному находится в масляной ванне. Закрытую высоту прессов усилием до 2,5 Мн (250 тс) регулируют вручную от рукоятки маховичка через цепную и червячную передачи на гайку 5, расположенную в ползу -не 7. Ползун будет опускаться или подниматься при вращении гайки 5 винта 6, служащего одновременно пятой для малой головки шатуна 4.

В прессах, развивающих усилие более 2,5 Мн (250 тс). при регулировке закрытой высоты пресса, гайка вращается от отдельного электродвигателя, устанавливаемого на ползуне. В столе

пресса располагают пневматические подушки 8*. Коренной вал, расположенный поперек фронта, короче вала, расположенного вдоль фронта, и обладает меньшей упругой деформацией при нагрузке пресса, что является преимуществом по сравнению с другими конструкциями. Такие прессы получают все большее распространение.

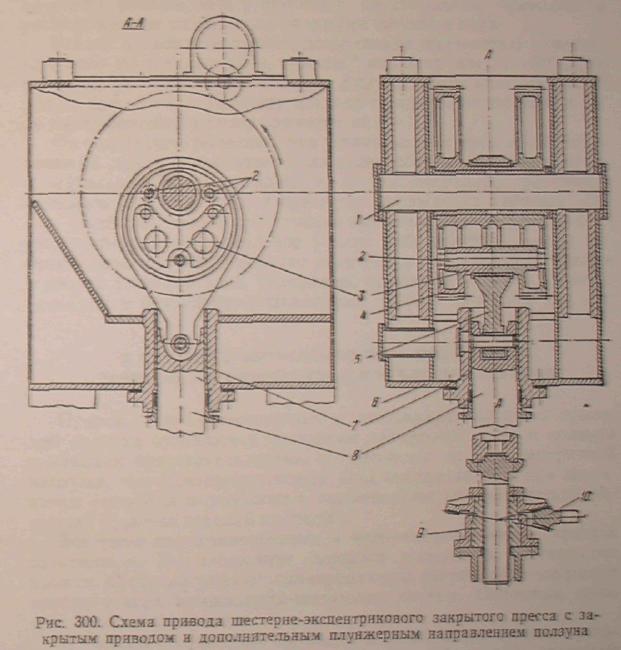

Прессы с шестернями, расположенными на щеках коленчатого вала, целесообразно строить и использовать для выполнения операций, требующих примерно постоянного усилия в процессе деформации (например, глубокой вытяжки) и нецелесообразно — для высадки, горячей штамповки и гибки с дожимом. Для процессов, требующих примерно постоянного усилия, строят так называемые шестернеэксцентриковые прессы, однокривошипные, закрытые, с закрытым приводом и дополнительным плунжерным направлением, воспринимающим на себя боковое усилие со стороны шатуна (рис. 300). Строят их с номинальным усилием от 0,9 до 30 Мн (90—3000 тс). Зубчатые колеса 4, выполняющие двусторонний привод эксцентрика 3, отлиты каждое отдельно с половинкой эксцентрика. Затем эти колеса с половинками эксцентрика стягивают тремя болтами 2. Эта система свободно посажена на ось 1, расположенную поперек фронта. Таким образом, получается жесткая конструкция эксцентрика. Эксцентрик шатуном 5 связан с плунжером 8, направляемым бронзовой втулкой 7, жестко закрепленной в траверсе 6 пресса. Станина пресса сваривается из толстых стальных плит и состоит из четырех частей (стол, две стойки, траверса), стягиваемых стяжными болтами. Взаимное положение отдельных частей станины фиксируется призматическими шпонками. Вся конструкция пресса обладает малой упругой деформацией, что при выполнении процессов вырубки, просечки и вытяжки на проход имеет значение с точки зрения экономии работы, так как значительная часть работы упругой деформации деталей пресса в этом случае безвозвратно теряется. При гибке с дожимом, высадке и горячей штамповке в упор, при обратном ходе, после выхода кривошипно-шатунной системы из зоны трения часть работы упругой деформации деталей машины обратной отдачей отбрасывает ползун и помогает коленчатому валу в его вращении. Таким образом, известная часть работы упругой деформации деталей пресса возвращается обратно при выполнении рабочих операций, связанных с распором пресса в конце хода, и теряется в большей мере безвозвратно при выполнении операции «на проход».

Привод пресса расположен в траверсе, герметично закрыт и залит маслом, что улучшает условия работы трущихся пар привода. Масло необходимо периодически менять, иначе оно из-за частичек наклепанного металла износа будет служить абрази-

* Назначение и типы пневматических подушек см. в § 113.

вом и ускорит износ трущихся поверхностей, особенно шестеренной передача. Закрытый привод обеспечивает бесшумность и безопасность работы на прессе.

У прессов номинальным усилием более 2.5 Мн (250 тс) вес ползуна уравновешивается пневматическими цилиндрами, располагаемыми в стойках пресса. Закрытую высоту прессов усилием более 2,5 Мн (250 тс) регулируют вращением гайки 9 (см. рис. 300) при помощи зубчатой передачи 10 от отдельного электродвигателя, устанавливаемого на ползуне пресса. У прессов меньшего тоннажа привод ручной, обычно осуществляемый посредством червячной передачи на гайку 9. Муфта включения у рассматриваемых прессов фрикционная, расположенная на приемном валу и спаренная с дисковым тормозом. Управление — электропневматическое, кнопочное.

Если привести численный пример для сопоставления формул (657) и (659) в случае расположения шестерен на щеках вала [формула (659)] для начала хода а=90° значения Р будут больше, а в конце хода (а =180°) — меньше, причем Рд0 от а=90° к а = 180° возрастает примерно на 20%.

Таким образом, у прессов с двусторонним приводом и расположением шестерен на щеках коленчатого вала разница между допускаемым усилием Рд0 в начале (а=90°) и в конце хода (а=180°) меньше, чем у прессов с двусторонним приводом и расположением шестерен за опорными шейками вала.

Усилие на ползуне пресса, допускаемое прочностью коленчатого вала по сечению а—а, меньше* как в начале (а=90°), так и в конце (а=180°) рабочего хода в случае расположения шестерен на щеках вала. Поэтому диаметр dа кривошипной шейки вала имеет больший размер примерно на 8—10%.

Из сказанного вытекает, что установка шестерен непосредственно на щеках коленчатого вала целесообразна у прессов, предназначенных для вытяжных и других операций, требующих большого рабочего хода и примерно постоянного рабочего усилия. Наоборот, такая конструкция нецелесообразна для процессов, у которых максимальное усилие наблюдается в конце рабочего хода (а= 180°) и резко отличается от требуемого усилия в начале рабочего хода (например, процессов высадки, горячей облойной и безоблойной штамповки, гибки с дожимом и т. п.).