- •Глава 16. Оборудование для обслуживания плавильных агрегатов

- •16.1. Вентиля0ры для вагранок

- •16.2. Механизация и основы автоматизации загрузки вагранок

- •16.3. Механизация загрузки сталеплавильных агрегатов

- •16.4. Механизация модифицирования чугуна магнием

- •Глава 17. Оборудование заливочных участков

- •17.1. Литейные ковши

- •17.2. Устройства для нагружения форм перед заливкой

- •Глава 18. Автоматизация заливки форм

- •18.1. Электромеханические заливочные устройства

- •18.2. Пневматические заливочные устройства

- •18.3. Электромагнитные заливочные устройства

- •18.4. Техника безопасности при эксплуатации оборудования складов шихты, плавильных и заливочных отделений

- •19.1. Классификация выбивных устройств, простейшие выбивные устройства

- •19.2. Рабочий процесс и устройство выбивных решеток

- •19.3. Автоматизированные установки для выбивки форм

- •19.4. Оборудование для удаления стержней из отливок

- •19.5. Техника безопасности при эксплуатации выбивного оборудования

- •Глава 20. Оборудование для очистки отливок

- •20.1. Галтовочные барабаны

Рис. 15.6. Схема тележки весового дозирования шихты

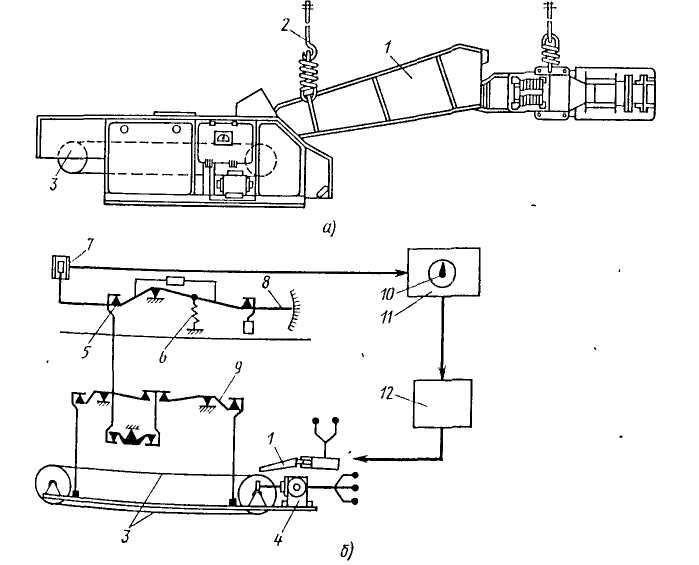

15.7. Дозатор непрерывного действия (а) и схема его управления (б)

брационного питателя 1, подвешенного на амортизаторах 2 к бункеру и весового ленточного конвейера 3, установленного на платформе весов.

На платформ весов предусмотрен прибор 11, показывающий производительность дозатора. Управление дозатором дистанционное

с помощью дифференциально-трансформаторного прибора и потенциал-регулятора с исполнительным механизмом. Необходимая производительность дозатора задается по шкале электронного прибора и может регулироваться во время работы дозатора.

Дозатор работает следующим образом. Материал из бункера непрерывно подается на конвейер 3 электровибрационным питателем 1. Лента конвейера приводится в движение электродвигателем через червячный редуктор 4.

Усилия, создаваемые массой материала, действуют на платформу конвейера и передаются системе уравновешивания 8 через систему рычагов 9. Уравновешивание обеспечивается тарными грузами и пружиной 6, предназначенной для восприятия изменения нагрузки при работе дозатора. Эти изменения вызывают деформацию пружины, передаваемую через систему рычагов 5, и плунжер 7 нарушает равновесное состояние индукционного моста прибора и вызывает отклонение стрелки 10 от первоначального положения на величину, пропорциональную изменению нагрузки на ленту. При отклонении стрелки включается исполнительный механизм потенциал-регулятора 12, изменяющего на катушках вибрационного привода напряжение постоянного тока, от которого зависят амплитуда вибраций лотка и производительность питателя.

Регулирование происходит до тех пор, пока дозатор не достигнет заданной производительности.

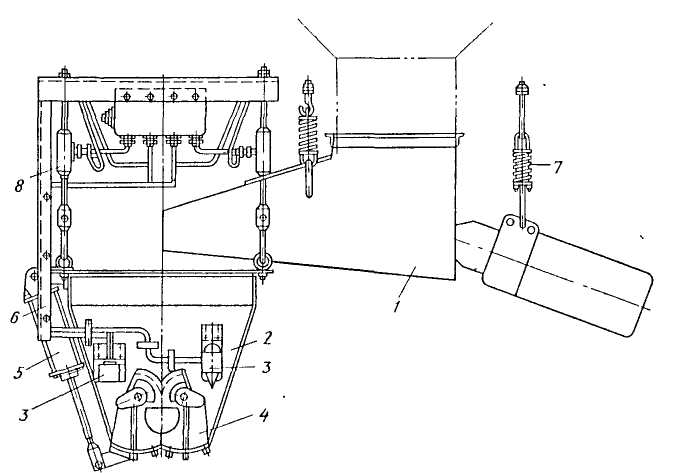

Бункерный дозатор (рис. 15.8) состоит из следующих основных узлов: дозировочного бункера 2, силоизмерительных элементов 5, включаемых в измерительную схему указывающего прибора, вибропитателя 1 и рамы 6 со стяжками.

Вибропитатель электромагнитного типа служит для равномерной подачи материала из расходного бункера в дозировочный. Вибропитатсль подвешен к металлоконструкции на регулируемых амортизаторах 7. Дозировочный бункер снизу закрывается челюстным затвором 4, который приводится в движение пневмоцилиндром 5. Бункер на силоизмерительных элементах 8 подвешен к опорной раме 6. Открытие челюстных затворов регулируется концевыми выключателями 3.

Работа весового дозатора проходит следующим образом. После закрытия челюстного затвора включается вибропитатель, и материал поступает в бункер дозатора. По мере поступления материала удлиняются преобразователи в силоизмерительных элементах и изменяется их электрическое сопротивление. Вследствие этого нарушается равновесие моста измерительного прибора. По достижении подаваемой в бункер шихтой заданной массы срабатывает контактное устройство прибора и останавливаются вибропитатели. Далее подается команда на разгрузку, дозатор опорожняется, цикл взвешивания повторяется.

Глава 16. Оборудование для обслуживания плавильных агрегатов

16.1. Вентиля0ры для вагранок

Д ля

ведения ваграночной плавки необходимо

нагнетание большого

количества воздуха. Воздушное дутье

оказывает существенное

влияние на ход плавки, так как

производительность вагранки зависит

от количества воздуха, поданного в

шахту. Обычно при

расчете вагранок количество подаваемого

воздуха относят к 1 м2

поперечного

сечения вагранки. В зависимости от

условий плавки это

количество колеблется в пределах 80—180

м3/мин

на 1 м2

сечения вагранки.

В современных вагранках большой

производительности (20—30

т/ч) минутный расход воздуха может

превышать 500 м3,

а его давление 10 кПа.

ля

ведения ваграночной плавки необходимо

нагнетание большого

количества воздуха. Воздушное дутье

оказывает существенное

влияние на ход плавки, так как

производительность вагранки зависит

от количества воздуха, поданного в

шахту. Обычно при

расчете вагранок количество подаваемого

воздуха относят к 1 м2

поперечного

сечения вагранки. В зависимости от

условий плавки это

количество колеблется в пределах 80—180

м3/мин

на 1 м2

сечения вагранки.

В современных вагранках большой

производительности (20—30

т/ч) минутный расход воздуха может

превышать 500 м3,

а его давление 10 кПа.

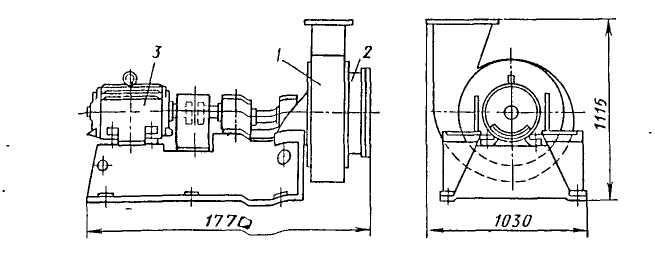

Рис. 16.1. Центробежный вентилятор

Р ис.

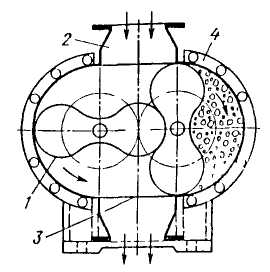

16.2. Схема воздуходувки с вращающимися

поршнями

ис.

16.2. Схема воздуходувки с вращающимися

поршнями

Для нагнетания воздуха в вагранку применяют центробежные вентилторы высокого давления. Центробежный вентилятор (рис. 16.1) представляет собой лопастное колесо, которое заключено в спиральный кожух 1. В торцовой части кожуха имеется всасывающий патрубок 2. Привод вентилятора осуществляется или непосредственно от электродвигателя 3, или через ременную передачу.

Для получения напора до 10 кПа используют вентиляторы, а напора до 0,3 МПа—турбовоздуходувки. Большой расход воздуха можно обеспечить применением воздуходувки с вращающимися поршнями (рис. 16.2). Основные узлы воздуходувки — металлические поршни 1 и фасонный кожух 4. Поршни вращаются в противоположные стороны, находясь между собой в постоянном зацеплении и касаясь по всей длине внутренней поверхности кожуха.

При вращении поршней воздух, попадающий внутрь кожуха через всасывающий патрубок 2, сжимается в боковых полостях кожуха и через нагнетательный патрубок 3 подается потребителю.

Технологические характеристики поршневых вентиляторов лучше, чем центробежных, так как у них значительно меньше колебания подачи воздуха при изменении сопротивления шихты в шахте вагранки. Центробежные вентиляторы имеют эксплуатационные преимущества перед поршневыми — проще устройство, требуются меньшие затраты на уход и ремонт.

Для поддержания нормального хода плавки в вагранку должно подаваться количество воздуха, но массе соответствующее заданной производительности. Количество воздуха по массе зависит от его температуры и давления на входе в вентилятор. Для создания условий работы вентилятора, обеспечивающих подачу заданного весового количества воздуха независимо от изменений условий внешней среды, на вентиляторе устанавливают устройство автоматического регулирования. Это устройство (рис. 16.3) позволяет также программно увеличивать количество подаваемого воздуха по мере разгорания шахты вагранки и увеличения ее сечения.

Исполнительный орган системы регулирования — дроссельная заслонка, которая приводится в движение от реверсивного двигателя через червячный редуктор.

Положение заслонки регулируется с помощью электромагнитного реле в зависимости от мощности, развиваемой электродвигателем привода вентилятора. Эта мощность зависит от массы воздуха, подаваемого вентилятором. Устройство действует следующим образом. Соленоид 1 включен в электрическую цепь привода вентилятора. При изменении мощности, потребляемой электродвигателем привода, меняется положение сердечника 3 внутри соленоида. Сердеч-

Рис. 16.3. Схема устройства для регулирования весовой подачи воздуха в вагранку

ник, перемещаясь, меняет положение рычага, при этом нож рубильника 5 замыкает ножами 2 те или иные контакты 6, 7 реверсивного электродвигателя, с помощью которого открывается или закрывается заслонка. Для сохранения постоянной подачи воздуха по мере разгара шахты вагранки служит скользящий груз 8 (8'), который постоянно перемещается по направляющей 10 от специального электродвигателя 12 через редуктор 11 и ходовой винт 9. По мере перемещения скользящий груз изменяет условия равновесия коромысла вокруг оси 4 и постепенно увеличивает подачу воздуха в вагранку. Для регулирования условий равновесия на коромысле предусмотрен специальный регулировочный груз.