- •12.4. Техника безопасности при эксплуатации формовочных и стержневых машин

- •13.1. Основные понятия. Классификация формовочных

- •13.2. Агрегаты и узлы автоматических линий

- •13.3. Примеры работы автоматических и комплексно-механизированных линий

- •13.4. Системы управления автоматическими линиями

- •13.5. Манипуляторы и роботы в литейном производстве

- •Глава 14. Автоматические стержневые линии

- •14.1. Классификация и состав стержневых линий

- •14.2. Примеры линий для изготовления стержней

- •Глава 15. Оборудование складов шихты

- •15.1. Типовая механизация складов шихты

- •15.2. Механизация подготовки шихты

13.3. Примеры работы автоматических и комплексно-механизированных линий

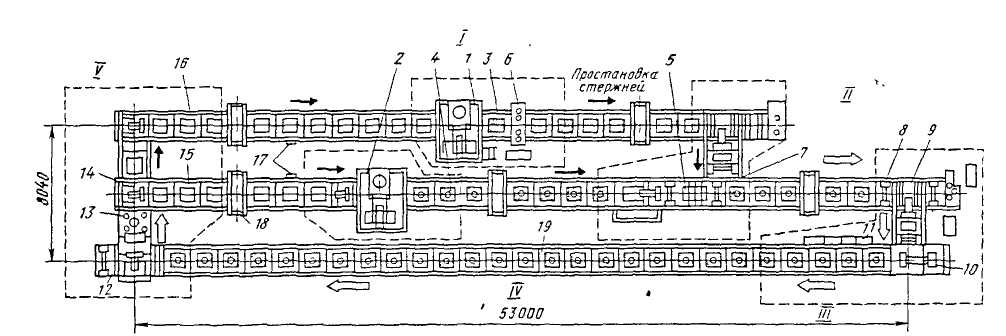

Рассмотрим примеры работы некоторых типовых линии. Автоматическая линия на базе прессовых автоматов предназначена для изготовления чугунных и стальных отливок в песчаных формах размером 900X600X300(400) мм методом прессования под высоким давлением в цехах с крупносерийным и массовым характером производства. Линия (рис. 13.13) включает следующие основные узлы и агрегаты: формовочный автомат 1 изготовления нижних нолуформ, формовочный автомат 2 изготовления верхних полуформ, кантователь 3 нижних полуформ, кантователи 4 и 5 верхних нолуформ, механизм 6 срезания излишка смеси, сборщик 7 форм, отсекатель 8, унифицированный толкатель 9, механизм 10 подъема подоночных плит, механизм 11 прижима форм при заливке, механизм 12 опускания подоночных щитков, установку 13 выдавливания форм из опок, распаровщик 14, механизм подъема 15, кантователь 16 нижних опок, механизм 17 очистки опок, переходный мостик 18, секции роликового конвейера 19.

Все операции на линии, кроме простановки стержней и заливки форм, выполняются автоматически. Для формовки используют единую песчано-глинистую смесь повышенной текучести. Применяют опоки жесткой конструкции без крестовин с постоянно закрепленными штырями и втулками. Линия представляет собой ряд технологических участков, связанных транспортом: формовки I, сборки II, заливки III, охлаждения IV и выбивки V. На линии установлено два автомата, работа которых подробно описана в гл. 7.

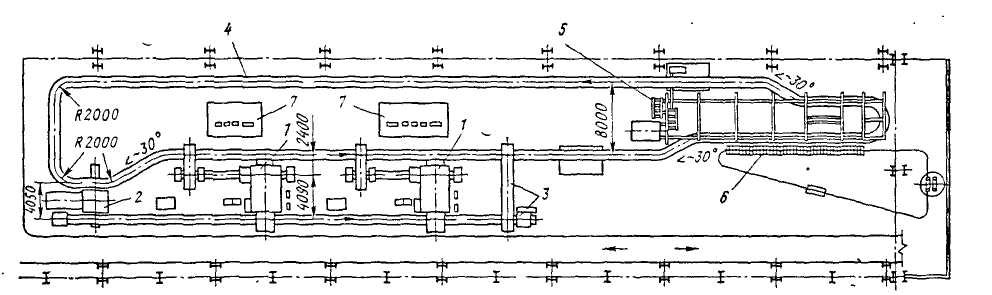

На рис. 13.14 показана другая автоматическая литейная линия, работающая на базе автоматических блок-линий формовки, предназначенная для изготовления отливок сложной конфигурации в литейных цехах с мелкосерийным и серийным характером производства.

В состав линии входят: автоматические блок-линии формовки 1 мод. АЛ91265СМ, установка выбивки 2, линия 3 транспортирования возврата опок, литейный конвейер 4 и нагружатель форм 5, заливочная площадка 6 и кабины управления 7.

Работа линии начинается со сталкивания залитых и охлажденных форм с литейного конвейера на установку выбивки, где ком с отливкой отделяется от опок. Далее ком с отливкой падает на выбивную решётку инерционного типа, где отливка отделяется от отработанной смеси. Выбитые опоки сталкиваются на роликовый конвейер по которому перемещаются к блок-линиям формовки. Роликовый конвейер служащий одновременно накопителем опок, обеспечивает гибкую связь формовочных блоков с литейным конвейером.

Рис. 13.13. Комплексная автоматическая линия на базе проходных прессовых формовочных автоматов

Рис. 13.14. Комплексная автоматическая линия на базе встряхивающе-прессовых формовочных блоков

Если блок линии формовки не принимают пустые опоки, то последние через установку возврата направляются на литейный конвейер.

Пустые опоки, движущиеся по роликовому конвейеру, сталкиваются на наклонный роликовый конвейер (накопитель) блок линии формовки. Опоки распариваются и поочередно, вначале верхняя, затем нижняя, принимаются на подмодельную плиту. Опоки засыпаются смесью. Затем включается встряхивающий стол, накатывается прессовая плита, и происходит процесс подпрессовки с одновременным встряхиванием. Далее прессовый стол опускается, и подмодельная плита с заформованной опокой закатывается в кантовально-вытяжное устройство.

После процесса протяжки полуформы на подоночных щитках проходят по участку простановки стержней. Простановку стержней выполняют вручную. Далее верхняя полуформа заходит в сборщик, который поднимает и кантует ее, после чего в сборщик заходит нижняя опока, и происходит сборка формы. Собранная форма сталкивается на литейный конвейер, который доставляет формы на участок заливки. Перед заливкой опоки нагружаются грузами с помощью нагружателя форм. Нагружатель, приводимый в действие от привода литейного конвейера, передвигает груз над площадками литейного конвейера и движется синхронно с последним.

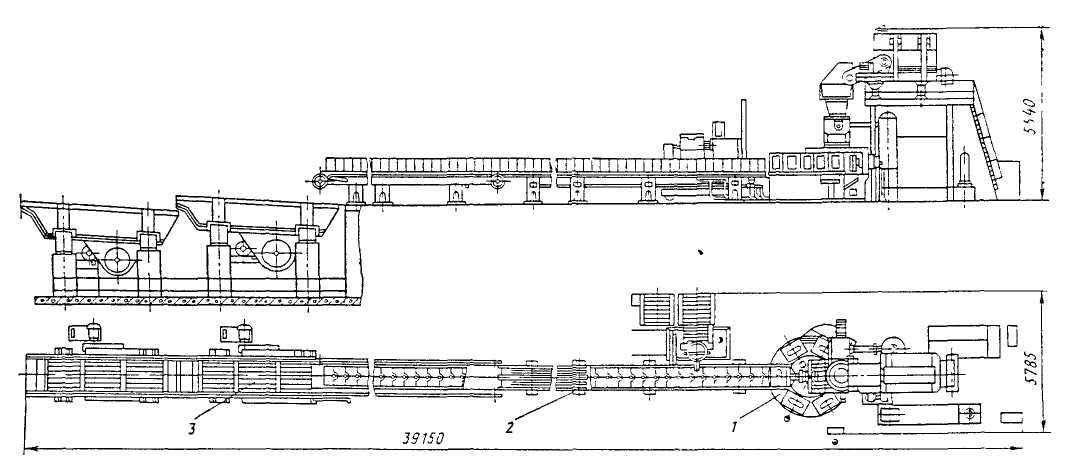

Как уже отмечалось, при изготовлении мелких отливок преимущества имеют линии безопочной формовки. На рис. 13.15 показана типовая комплексная линия изготовления отливок в безопочных формах, предназначенная для крупносерийного и массового производства стержневых и бесстержневых отливок средней сложности из черных и цветных сплавов. Основные узлы линии: формовочный блок, транспортное устройство и каскад выбивных решеток.

Формовочный блок 1 линии включает пескодувный резервуар, механизм двустороннего горизонтального прессования, поворотный шестипозиционный стол с формовочными камерами, механизмы сборки форм в горизонтальную стопку и удаления бракованных форм. Транспортное устройство 2 представляет собой шагающий конвейер специальной конструкции. Система электрооборудования выполнена на полупроводниковых элементах.

Работа линии основана на прогрессивном пескодувно-прессовом методе формообразования. Окончательное уплотнение происходит путем двустороннего прессования, обеспечивающего одинаковую твердость отпечатков формы па обеих сторонах брикета.

Бракованные формы удаляются по сигналу оператора автоматически, без остановки линии. Отливки выбиваются на специальных выбивающих решетках 3. Вместо решеток могут быть установлены барабаны.

Линии безопочной формовки с успехом используют на заводах автомобильного, тракторного, сельскохозяйственного, химического и нефтяного машиностроения, в электротехнической промышленности, при изготовлении сантехнических изделий и др.

Для изготовления крупных и средних отливок в условиях мелкосерийного и единичного производства широко используют линии

Рис. 13.15 Комплексная автоматическая линия изготовления отливок в безопочных формах

Рис. 13.16. Схемы компоновки проходных линий с мостовыми и рукавными пескометами

с формовкой на основе пескометов и установок для приготовления и раздачи различных самотвердеющих смесей. Промышленностью выпускается ряд модификаций пескометных линий, которые можно комплектовать рукавными или мостовыми пескометами, а также теми и другими вместе.

Примеры компоновки проходных линий с мостовыми и рукавными пескометами приведены на рис. 13.16. Такие линии, состоящие из унифицированных агрегатов, выпускаются отечественной промышленностью.

В состав линии входят: поворотно-вытяжная машина 1, механизм 8 для срезки излишков формовочной смеси, передаточные тележки 4, 5 и секционные приводные роликовые конвейеры 2, 3, 6, 7. В зависимости от конкретных условий производства линия может иметь различные планировочные решения.

На линии выполняются операции по подготовке модельных комплектов и их сборке с опоками, формовке с помощью пескомета мостового или консольного исполнения, кантовке и вытяжке, срезанию излишков смеси и транспортные операции. Готовые полуформы после отделки на роликовых конвейерах линии собираются с помощью крана и передаются под заливку, а модели после вытяжки с помощью крана или возвратной ветви роликового конвейера — на замену или повторную формовку.

На линии может быть применена единая или облицовочная и наполнительная смеси. В зависимости от этого линия оснащается пескометом или пескометом и питателем облицовочной смеси. Тип пескомета (рукавный 10 или мостовые 9, 11) выбирает заказчик, исходя из конкретных условий производства.

Известны пескометные линии с двумя рукавными пескометами (рис. 13.16, а), с рукавным и мостовым пескометом (рис. 13.16, б) и со сдвоенным мостовым пескометом (рис. 13.16, в).

При кантовке модельная плита надежно фиксируется специальными прижимами, а механизм вытяжки поджимает полуформы к мо-

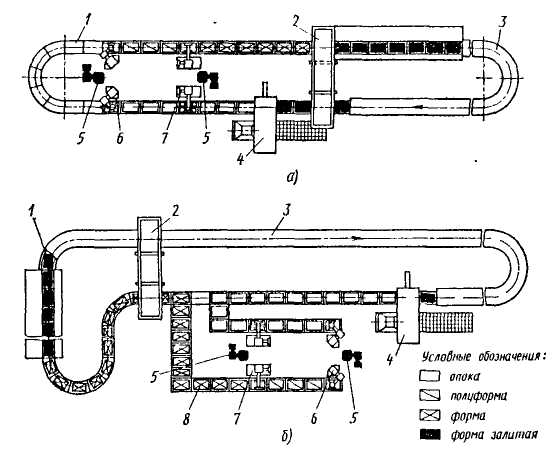

Рис. 13 17. Автоматизированная формовочная линия на базе формовочных машин и манипуляторов

дельной плите. Благодаря кантовке перед вытяжкой и наличию нивелирующего устройства на механизме вытяжки на линии возможна работа по моделям с высокими вертикальными стенками и глубокими выемками.

Линия управляется с отдельных пультов, размещенных около технологического оборудования, а также кнопочных станций, установленных непосредственно на рабочих местах.

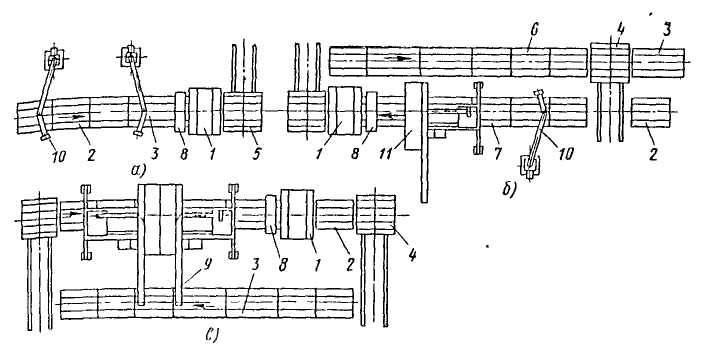

В условиях мелких литейных цехов с небольшими площадями, где нет возможности разместить комплексные автоматические линии, устанавливают формовочные полуавтоматические машины, связанные с линейным конвейером манипуляторами или средствами механизации. На рис. 13.17 дан пример такой линии с манипуляторами и формовочными машинами, расположенными внутри (см. рис. 13.17, а) и вне (см. рис. 13.17, б) литейного конвейера. В состав линии входят: литейный конвейер 1, грузоукладчик 2, участок охлаждения форм 3, участок выбивки 4, формовочные машины 5, манипуляторы с поворотом 6 и без поворота 7 полуформ и роликовые конвейеры 8. В таких линиях расстояние между осями литейного конвейера 3,2 м для опок 500X400 мм и 4 м для опок 800 Х 700 мм, что позволяет размещать их в узких пролетах литейных цехов.

При расположении формовочных машин внутри конвейера работа линии происходит следующим образом. Спаренные пустые опоки после выбивки движутся по литейному конвейеру до манипулятора 7, который снимает опоку верха с конвейера и устанавливает ее на формовочную машину, где она заформовывается. Опока низа следует до манипулятора 6, где она снимается, переворачивается на 180° и также заформовывается. Заформованная опока низа другим

манипулятором, также с поворотом на 180°, устанавливается па литейный конвейер. При движении этой полуформы она с помощью манипулятора, работающего без поворота полуформы, накрывается верхней полуформой. При движении опоки низа на конвейере до сборки в полуформу низа проставляются стержни. Далее собранная форма нагружается, заливается, охлаждается и подается на участок выбивки.

Приведенные примеры работы формовочных линий показывают, что автоматизация формовки возможна при изготовлении всевозможных отливок в условиях как крупносерийного и массового, так и мелкосерийного и даже единичного производства.