- •Глава 9. Пескометы

- •9.1. Классификация, устройство, работа и конструкции пескометов

- •9.2. Физические основы процесса уплотнения пескометом

- •Глава 10. Машины для изготовления стержней

- •10.1. Классификация, устройство и работа стержневых машин

- •10.2. Уплотнение смеси пескодувным (пескострельным) способом и выбор основных параметров машины

- •10.3. Примеры конструкций стержневых машин

- •10.4. Изготовление стержней по нагреваемой оснастке и оборудование

- •10.5. Изготовление оболочковых стержней

- •10.6. Изготовление стержней из хтс

- •10.7. Пескодувно-прессовые машины

- •11.1. Требования к процессам формообразования

- •11.2. Вакуумно-пленочный процесс

- •11.3. Импульсные методы формовки

- •11.4. Новые методы прессования

- •11.5. Уплотнение ширококовшовым пескометом

- •11.6. Вибрационно-ударное уплотнение

- •11.7. Изготовление форм замораживанием

- •Глава 12. Автоматизация управления формовочными машинами

- •12.1. Многоэлементная система управления

- •12.2. Одноэлементная система управления

- •12.3. Автоматизация управления стержневой пескодувной машины

11.4. Новые методы прессования

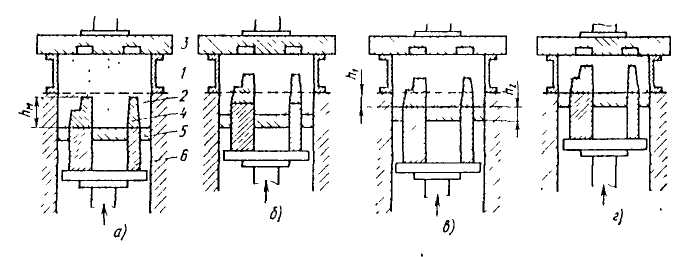

Последовательное прессование основано на использовании принципа относительного перемещения элементов оснастки. Как видно из рис. 11.5, а, в состав модельного комплекта, кроме моде-

Рис. 11.5. Схема последовательного прессования:

1 — опока; 2 — смесь; 3 — основание; 4 — модель; 5 — протяжная плита; 6 — толкатель

лей 4, входит протяжная плита 5. Если предположить, что полный ход моделей снизу вверх составляет hm, то при последовательном прессовании

hm = h1+ h2,

где h1 — высота предварительного перемещения моделей относительно протяжной рамки; h2 — окончательное перемещение моделей.

Последовательность операций следующая: перемещение моделей над плоскостью протяжной плиты yа высоту h1 (рис. 11.5, б); подъем протяжной плиты до совпадения се плоскости с плоскостью разъема моделей на высоту h1 (.рис. 11.5, в); совместное перемещение моделей и протяжной плиты на высоту h2 до совпадения с ладом опоки (рис. 11.5, г).

Последовательное прессование позволяет не только получать равномерное уплотнение смеси, но и регулировать его по высоте опоки. К недостаткам процесса относятся сложность конструкции модельной оснастки и механизмов; уменьшение числа моделей на модельной плите вследствие ослабления ее жесткости.

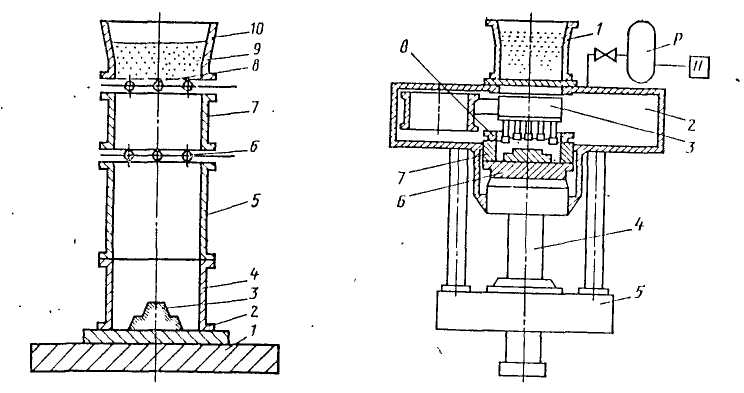

Гравитационное уплотнение. Сущность гравитационного уплотнения заключается в использовании сил земного тяготения. Схема установки для гравитационного уплотнения смеси показана на рис. 11.6. На стол 1 формовочной машины устанавливается модельно-опочная оснастка (модельная плита 2 с моделью 3, опока 4). Смесь 9 из бункера 10 сначала поступает в дозатор 7. При этом жалюзийный затвор 8 открыт, а затвор 6 закрыт. Затем, когда модельно-опочная оснастка уже установлена на столе, открывается затвор 6, и доза смеси свободно падает но направляющей трубе 5 в опоку. Ударяясь о модельную оснастку, смесь под действием сил инерции уплотняется. Причем по ладу формы плотность смеси достигает технологически заданной, а по контрладу не уплотняется, и ее срезают либо доуплотняют прессовой колодкой на следующей позиции. Высота падения смеси составляет 1,5—2 м, а скорость = 1-6 м/с. Этот способ конструктивно прост, но для установки требуется здание значительной высоты. Этот способ чаще всего применяют в комбинации с прессовым механизмом.

Рис. 11.6. Схема установки для гравитационного уплотнения смеси

Рис. 11.7. Схема вакуумно-прессовой формовочной машины

Прессование с одновременным вакуумированием. На рис. 11.7 представлена схема формовочной машины, уплотняющей смесь многоплунжерной прессовой головкой под вакуумом. Машина включает дозатор 1, герметичную вакуумную камеру 2, пассивную многоплунжерную прессовую головку 3, прессовый поршень 4 и станину 5. При открытии шибера смесь из дозатора 1 пересыпается в опоку 7 и наполнительную рамку 8. Модельная плита 6 и глубокие карманы моделей имеют венты, которые сообщены с вакуумной камерой 2, разрежение в последней постоянно поддерживается через ресивер Р вакуумным насосом Н. Перед началом прессования прессовая головка 3 перемещается влево в рабочее положение (шибер при этом закрыт). Прессование осуществляется при одновременном вакуумировании смеси, что увеличивает равномерность распределения плотности смеси по всему объему формы, при этом снижается влажность смеси и повышается прочность формы вследствие удаления мелкодисперсного и «защемленного» в порах воздуха.

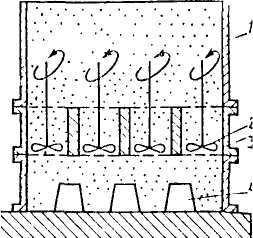

Лопастное (шнековое) прессование. В формовочных машинах, основанных па лопастном прессовании, между, бункером 1 и модельным комплектом 4 (рис. 11.8) имеется плита 3 с цилиндрическими отверстиями, в которых установлены уплотняющие лопасти 2, закрепленные на валу. При вращении вала уплотняющие лопасти захватывают формовочную смесь из бункера и дозируют её в опоку. В последней смесь уплотняется до технологически необходимой плотности с достаточно высокой равномерностью.

Преимущества лопастного уплотнения следующие: совмещение операций засыпки и уплотнения формовочной смеси, благодаря чему отпадает необходимость в наполнительной рамке и дозаторе; бесшумность работы и легкость регулирования степени уплотнения

Р ис.

11.8

Схема формовочной машины лопастного

уплотнения

ис.

11.8

Схема формовочной машины лопастного

уплотнения

смеси по силе тока в электродвигателе привода уплотняющих элементов.

Применяемые в настоящее время лопастные формовочные машины предназначены для формовки в опоках высотой не более 180 мм. Число уплотняющих элементов колеблется от 12 до 16 штук; диаметр каждого 200— 200 мм. Время уплотнения одной полу-формы 6—10 с.

Трение скольжения лопастей по смеси в значительной степени увеличивает энергоемкость процесса и вызывает быстрое изнашивание лопастей.

С целью повышении срока службы уплотняющих элементов, снижения осевых усилий и энергозатрат делаются попытки вместо лопастей применить конические ролики — катки.