- •Глава 9. Пескометы

- •9.1. Классификация, устройство, работа и конструкции пескометов

- •9.2. Физические основы процесса уплотнения пескометом

- •Глава 10. Машины для изготовления стержней

- •10.1. Классификация, устройство и работа стержневых машин

- •10.2. Уплотнение смеси пескодувным (пескострельным) способом и выбор основных параметров машины

- •10.3. Примеры конструкций стержневых машин

- •10.4. Изготовление стержней по нагреваемой оснастке и оборудование

- •10.5. Изготовление оболочковых стержней

- •10.6. Изготовление стержней из хтс

- •10.7. Пескодувно-прессовые машины

- •11.1. Требования к процессам формообразования

- •11.2. Вакуумно-пленочный процесс

- •11.3. Импульсные методы формовки

- •11.4. Новые методы прессования

- •11.5. Уплотнение ширококовшовым пескометом

- •11.6. Вибрационно-ударное уплотнение

- •11.7. Изготовление форм замораживанием

- •Глава 12. Автоматизация управления формовочными машинами

- •12.1. Многоэлементная система управления

- •12.2. Одноэлементная система управления

- •12.3. Автоматизация управления стержневой пескодувной машины

Р ис.

8.9. Механизм встряхивания с

пневматической амортизацией

ис.

8.9. Механизм встряхивания с

пневматической амортизацией

снижается. Ударник имеет возможность совершать колебания с большей амплитудой, чем ранее.

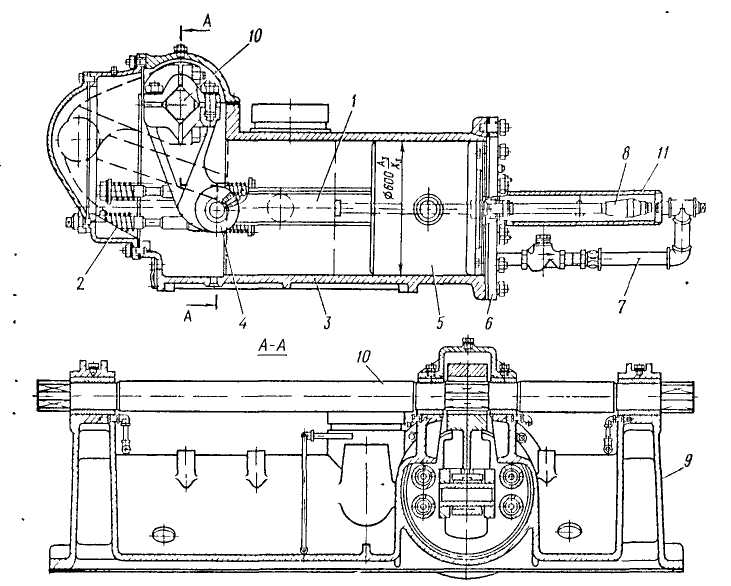

Механизм встряхивания с пневматической амортизацией ударов (рис. 8.9) состоит из станины 7 и неподвижной направляющей колонны 9, на которую свободно насажен стол 3. В нерабочем состоянии машины ударник 5 под действием силы тяжести опускается на фланец 10; при этом объем полости 11 противодавления сокращается до минимума. При подаче сжатого воздуха по каналу 1 в полость 11 ударник мгновенно поднимается и прижимается к столу 3; в полости 11 давлением сжатого воздуха создастся воздушная подушка, служащая амортизационной пружиной. При встряхивании сжатый воздух подают в рабочую полость 8 по каналу 4 в столе 3 и каналу 6 в ударнике 5. Так как площади поршней рабочей полости 8 и полости 11 противодавления равны, то усилия на стол и ударник от давления сжатого воздуха уравновешиваются, и ударник под действием силы тяжести опускается; давление же в полости 11 остается все время постоянным (воздушная подушка), так как полость соединена с магистралью. Ударник будет двигаться вниз до тех пор, пока не откроются выхлопные окна 12 и воздух из полости 5 не уйдет в атмосферу. Стол 3 падает, а ударник под действием сжатого воздуха движется вверх; происходит удар, и цикл повторяется.

Пружины 2 в рабочем процессе механизма встряхивания непосредственно не участвуют, а лишь предотвращают излишне двойные удары стола о фланец станины 7 при его движении вниз.

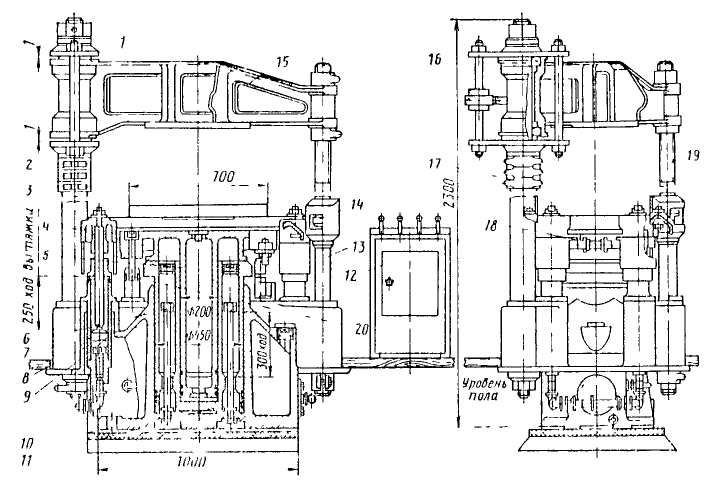

Встряхивающая с подпрессовской формовочная машина мод. 266М (рис. 8.10) состоит из станины, служащей одновременно прессовым цилиндром 10, поршня 11, служащего одновременно цилиндром для встряхивающего поршня 5. Ход прессового поршня 11 ограничен гайками 6 двух ограничителей 7, что исключает выброс прессового поршня 11 при включении механизма прессования с отведенной в сторону траверсой. Одновременно ограничители 7 фиксируют положение поршня относительно вертикальной оси цилиндра. То же назначение для встряхивающего поршня 5 имеет направляющая 20, верхний конец которой закреплен в столе, а нижний размещен в направляющей втулке цилиндра фиксации, расположенного на станине. К встряхивающему столу внизу прикреплены два вибратора 18. Прессовый поршень уплотнен двумя резиновыми саморазжимающи-

Р ис.

8.10. Встряхивающая с подпрессовкой

формовочная машина мод. 266M

ис.

8.10. Встряхивающая с подпрессовкой

формовочная машина мод. 266M

мися кольцами, встряхивающий — тремя разъемными металлическими кольцами.

На верхней плоскости станины установлены четыре цилиндра 5 подъема протяжной рамки 4. Станина имеет два прилива — в одном установлена колонна 3 с регулировочными, винтами 1 с опорными брусьями 2, в другом — стойка 13. В верхней части колонны на радиальных подшипниках вращается траверса 15 с прессовой плитой. Траверса может быть установлена на требуемой высоте с помощью трех регулировочных (разъемных) колец 17, которые размещают как снизу, так и сверху траверсы и скрепляют стяжками 16. Высоту траверсы над уровнем стола машины можно изменять в пределах 150 мм.

Для предотвращения изгиба колонны на другом конце траверсы закреплена тяга 19 с гайкой 14 на конце. При повороте траверсы в рабочее положение тяга 19 заходит в вертикальный паз верхнего упора стойки 13, а гайка 14 своим верхним торцом упирается в нижнюю плоскость упора. Поэтому при прессовании формы усилие прессования воспринимается как колонной 3, так и стойкой 13.

Поворот траверсы в рабочее положение и обратно производится пневматическим цилиндром. Приборы и краны управления машиной расположены на пульте управления 12.

Модельная плита с моделями устанавливается на стол встряхивающего поршня (рис. 8.11). После установки на модельную плиту опоки и засыпки в нее смеси поворачивается кран управления, и воздух по каналам а, б, в в прессовом поршне направляется к выточке г встряхивающего поршня, откуда через отверстие в стенке

Р ис

8.11 Схема устройства встряхивающего

механизма формовочной машины мод.

266М

ис

8.11 Схема устройства встряхивающего

механизма формовочной машины мод.

266М

поршня — во внутреннюю полость поршня и затем через нижнее отверстие — в отверстие д. Отсюда воздух проходит в каналы е и ж прессового поршня, а затем под встряхивающий поршень. Поршень со столом и опокой начинает подниматья. Подача воздуха под поршень прекратится в тот момент, когда отверстие д полностью перекроется стенкой прессового цилиндра. Встряхивающий поршень продолжает подниматься; в тот момент, когда торец встряхивающего поршня откроет выпускные отверстия и в теле прессового поршня, произойдет выпуск воздуха, падение последнего и удар стола о прессовый поршень, после этого цикл повторяется.

По окончании процесса встряхивания пневмоцилиндр устанавливает траверсу в рабочее положение, и сжатый воздух подается под прессовый поршень, который поднимается, и смесь в опоке, упираясь в прессовую колодку траверсы, уплотняется.

После уплотнения смеси протягивают модель. Для этго под поршни 9 (см. рис. 8.10) подается масло. Поршни 9 воздействуют через направляющие штыри на протяжную рамку 4 и поднимают ее в верхнее положение. Затем воздух из-под прессового поршня выпускается, и последний вместе со столом машины и модельной плитой начинает опускаться. Опока своими бортами садится на протяжную рамку, и происходит вытяжка модели. Для облегчения отдсления модели от смеси в процессе вытяжки автоматически выключаются вибраторы, закрепленные на столе машины Затем траверсу отводят, снимают готовую полуформу и опускают протяжную плиту. После этого цикл повторяется.

Встряхивающая формовочная машина с перекидным столом мод. 235 (рис. 8.12) предназначена для изготовления полуформ, требующих глубокой вытяжки, в единичном и мелкосерийном производстве.

Машина состоит из встряхивающего механизма 1, перекидного стола 2, укрепленного на рычажном механизме поворота; вытяжного механизма 5 с приемным столом 4 и механизма поворота 6. При формовке опока ставится на модельную плиту, закрепленную на перекидном столе 2. После уплотнения смеси встряхиванием и последующей подтрамбовкой верхних слоев смеси на опоку накладывается подопочный щиток, который прижимается зажимами, установленными на перекидном столе, и последний вместе с модельной плитой и опокой рычагами 3 механизма поворота 6 переворачивается и уста-

Р ис

8 12. Встряхивающая формовочная машина

с перекидным столом мод. 235

ис

8 12. Встряхивающая формовочная машина

с перекидным столом мод. 235

навливается в перевернутом положении над приемным столом 4 вытяжного механизма 5, как показано на рис. 8 12.

Приемный стол поднимается, балки нивелирующего механизма упираются в полуформу и фиксируются, зажимы расходятся, и при опускании приемного стола с полуформой происходит вытяжка модели. При полном опускании стола вытяжного механизма полуформа устанавливается на роликовый конвейер и сталкивается пневмоцилиндром на стационарный конвейер.

Встряхивающий механизм (рис. 8.13) состоит из цилиндра 2, который вмонтирован в станину 3, поршня 1, закрепленного болтами к столу 6. В верхней части станины по углам кренятся восемь направляющих щек 5 Зазор между щеками и столом равен 0,3—0,5 мм. Удары встряхивающего стола передаются на станину через стальные буфера 7, опирающиеся на резиновые прокладки 4 из маслобензо-стойкой резины, помещенные в гнездах станины. На корпусе станины предусмотрены два болта 8, служащие для ограничения хода стола. Встряхивающий механизм имеет воздухораспределение с помощью двухседельного перекидного клапана.

Механизм поворота перекидного стола (рис. 8 14) состоит из горизонтального гидравлического цилиндра 3 одностороннего действия, выполненного как одно целое со станиной 9, поршня 5 и кривошипно-шатунного механизма 1, 4. Для поворота перекидного стола в правую полость цилиндра по трубопроводу 7 подается масло, и поршень 5, перемещаясь влево, толкает шатун 1 и кривошип 4. Последний поворачивает на 90° по часовой стрелке ведущий вал 10 рычаж-

Рис. 8.13. Встряхивающий механизм формовочной машины мод. 235 с перекидным столом

Рис. 8.14. Механизм поворота формовочной машины мод. 235 с перекидным столом

Р ис.

8 15 Встряхивающе-прессовая формовочная

машина мод 22111

ис.

8 15 Встряхивающе-прессовая формовочная

машина мод 22111

ного механизма и закрепленные на его концах рычаги, которые совместно с тягами поворачивают на 180° перекидной стол. Для обеспечения более плавного хода механизма поворота в конце хода предусмотрено тормозное устройство, состоящее из корпуса 11, жестко соединённого с поршнем 5 штока с конической пробкой 8 Масло под поршень 5 подается из корпуса тормозного устройства. В конце хода поворота стола пробка 8 входит в отверстие крышки 6 цилиндра, постепенно уменьшая сечение, по которому масло поступает в цилиндр, благодаря чему скорость поворота плавно уменьшается. В конце хода поршень 5 сжимает пружины 2, которые после вытяжки модели обеспечивают обратный ход перекидного стола.

Машина формовочная пневматическая встряхивающе-прессоваябез поворота полуформ мод. 22111 предназначена для изготовления верхних полуформ, а при использовании кантователей — и нижних полуформ.

Встряхивающе-прессовый механизм 1 (рис. 8.15), расположенный внутри станины, выполняет следующие операции: встряхивание с одновременным прессованием, встряхивание с последующим прессованием, вытяжку модели.

Стойка 2 представляет собой стальную литую пустотелую отливку, к которой крепятся механизм встряхивания и поворотная траверса 3, смонтированная в верхней части.

Поворотом рычага «Пуск» на пульте управления 4 подключают формовочную машину к магистрали сжатого воздуха. При этом прессовая траверса 3 отведена с рабочей позиции. После установки па столе машины модельно-опочной оснастки устанавливают наполнительную рамку и наполняют опоку смесью. Нажимают на рычаг «Встряхивание», смесь в опоке начинает уплотняться, после чего наполнительную рамку снимают. Дальнейшие технологические операции выполняются в автоматическом режиме. Рычаг режима работы переводят в положение «Автомат». Прессовая траверса поворачивается в рабочее положение. Происходит встряхивание с одновременным прессованием, включение вибраторов и вытяжного механизма. Прессовый цилиндр с встряхивающим столом опускается, и готовая полуформа остается па штырях протяжного механизма.

Р ис.

8 16. Встряхивающее-прессовый механизм

(мод 22111)

ис.

8 16. Встряхивающее-прессовый механизм

(мод 22111)

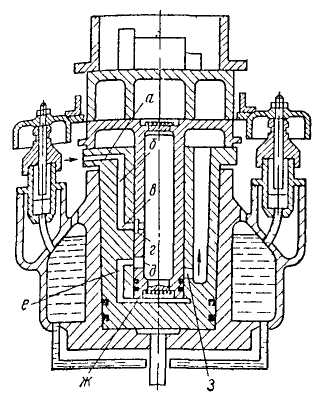

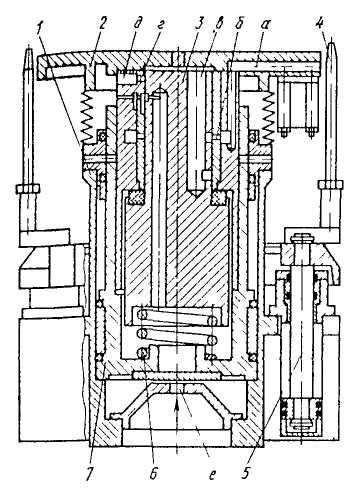

1-станина; 2 – стол; 3 – ударник; 4 – штифты; 5 – поршень подъёма; 6 – пружины амортизации; 7 – прессовый поршень.

Траверса поворачивается в исходное положение. На этом автоматический цикл работы машины заканчивается. Готовая полуформа снимается со штырей протяжного механизма. Переключив тумблер «Вытяжка вниз», вытяжной механизм возвращают в исходное положение.

Схема встряхивающего механизма с амортизацией ударов формовочной машины мод. 22111 представлена на рис. 8.16.

При встряхивании сжатый воздух подается по каналам а через кольцевую проточку и ряд впускных отверстий б, расположенных кольцеобразно в цилиндрической втулке стола 2, в подпоршневое пространство в. При этом стол 2 с рабочим поршнем идет вверх, а ударник 3, сжимая пружину 6, опускается вниз. Когда встряхивающий поршень и ударник расходятся, то сначала перекрываются впускные отверстия б, а затем донный срез встряхивающего поршня открывает выхлопные отверстия г, находящиеся в верхней части цилиндрической втулки стола. Сжатый воздух, находящийся в подпоршневой полости, через выхлопные отверстия г и д уходит в атмосферу. Рабочий стол с опокой под действием силы тяжести начинает двигаться вниз, а ударник под действием пружины амортизатора идет вверх. Происходит отсечка выхлопа, в результате чего подпоршневое пространство в отключается от атмосферы, а затем открываются впускные отверстия б. В момент встречи ударника и рабочего стола происходит удар, в результате которого формовочная смесь в опоке уплотняется. После удара рабочий стол и ударник отскакивают друг от друга. Поскольку сжатый воздух непрерывно поступает из магистрали по каналу а через отверстия б в подпоршневое пространство, снова заполняя его, то цикл встряхивания повторяется.

После того как встряхивающий механизм совершил необходимое число ударов и формовочная смесь в опоке предварительно уплотнилась, его работа переключается в режим прессования с одновременным встряхиванием (комбинированное уплотнение). Для этого сжатый воздух по каналу е подается под прессовый поршень 7, и последний начинает подниматься. Когда опока, находящаяся на столе, достигает прессовой колодки (на рисунке не показано), начинается процесс прессования смеси, при этом встряхивание продолжается, но отличается от чистого встряхивания, описанного

Рис. 8.17. Формовочная машина мод. 22411

выше. Так как стол через опоку и смесь прижат к прессовой траверсе и его движение вверх незначительное (только на величину деформации уплотняемой смеси), то ударник вынужденно отводится вниз существенно больше, т. с. на весь ход встряхивания.

Таким образом, при комбинированном уплотнении встряхивание осуществляется более мощными ударами по почти неподвижному столу.

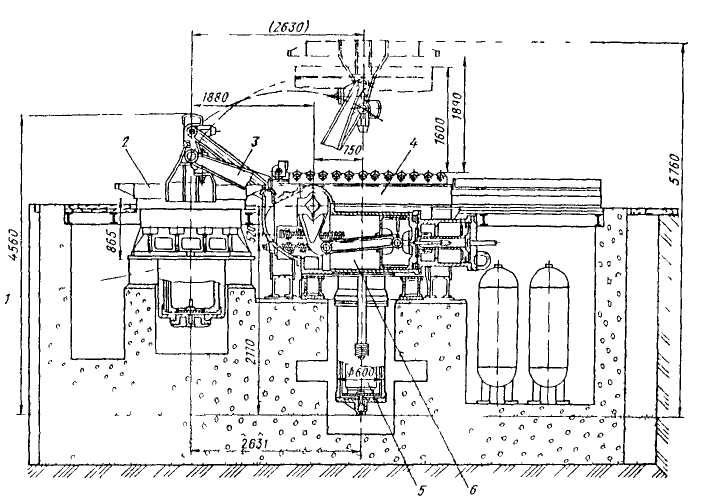

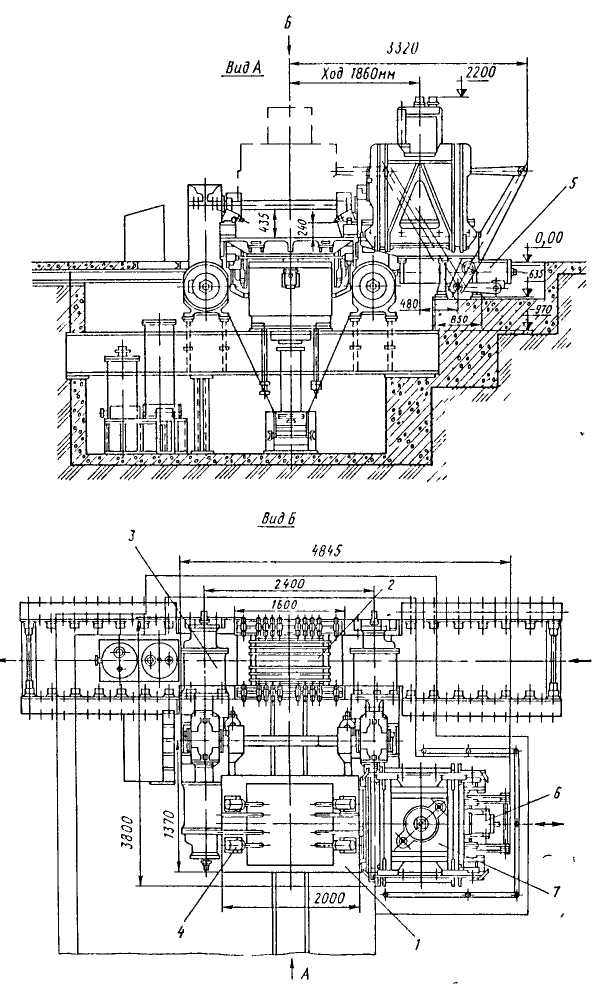

Формовочная машина мод. 22411. Формовочная машина пневмо-гидравлическая с поворотом полуформ (рис. 8.17) предназначена для изготовления полуформ в опоках с размером в свету 1200 x 1000 мм. Применяют ее в цехах единичного и мелкосерийного производства, а в составе поточно-механизированных линий — для серийного и крупносерийного производства отливок. Основные механизмы машины: встряхивающий стол 1, правый и левый механизмы поворот 3, стол протяжки 4, поворотно-рычажный механизм 5, опокодержатели 2, механизм допрессовки 6, каретка 7 перемещения механизма допрессовки.

При работе формовочной машины на плиту встряхивающего стола 1 устанавливают модельную оснастку и закрепляют се. Па стол 4 подается опока на поддоне. Поворотом рычажного механизма 5 на 180° модельная плита устанавливается над столом 4 с опокой. Стол протяжки поднимает опоку вверх, она захватывается и скрепляется с модельной плитой опокодержателями 2. Рычажный механизм вместе с модельно-опочной оснасткой поворачивается в исходное положение, опока засыпается формовочной смесью. Включается встряхивающий стол 1, и происходит уплотнение смеси в опоке.

После уплотнения встряхиванием включается привод механизма допрессовки 6, который передвигает каретку 7 на опоку. Цилиндр производит допрессовку прессовой плитой (на схеме не показано) верхнего слоя формы, и каретка 7 перемещается в исходное положение. Срабатывает поворотно-рычажный механизм 5, который поворачивает комплект модельная плита — опока на 180°, стол протяжки 4 поднимается с поддоном вверх и прижимает его к контрладу опоки. Опокодержатели 2 отпускают опоку, и при ходе вниз стола 4 происходит оттяжка полуформы. В момент протяжки обеспечивается вибрация модели. На стол 4 подается пустая опока, и цикл повторяется.

Глава 9. Пескометы

9.1. Классификация, устройство, работа и конструкции пескометов

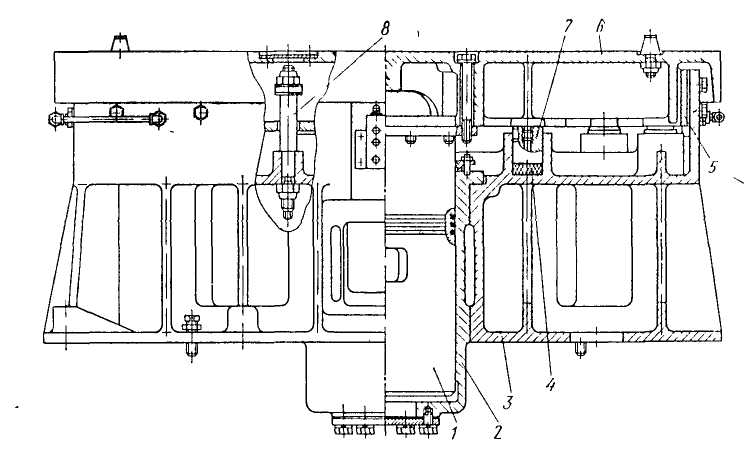

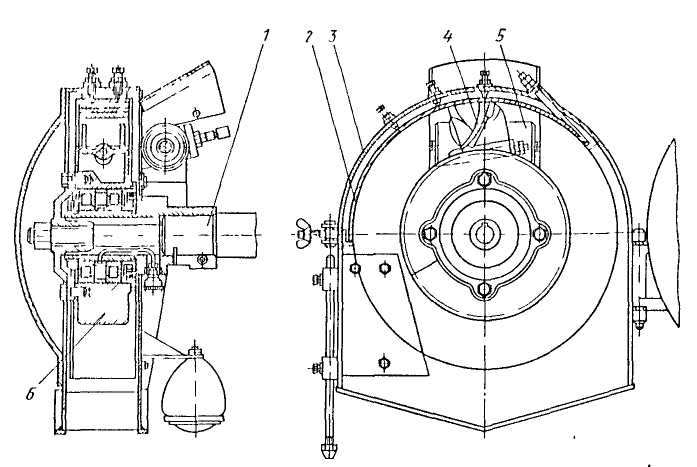

Пескомет — формовочная машина, выполняющая две функции: наполняет опоку формовочной смесью и уплотняет ее. Основной рабочий орган пескомета — метательная головка (рис. 9.1) имеет кожух 3, в котором на приводном валу 1 жестко посажен ротор 6 с ковшом-лопатой 4. В кожух непрерывно подается формовочная смесь ленточным конвейером 5. Смесь, захватываемая и увлека-

Р ис.

9.1. Метательная головка пескомета

ис.

9.1. Метательная головка пескомета

емая вращающимся ротором с ковшом, под действием инерционных сил прижимается к направляющей дуге 2, расположенной между кожухом и ковшом, несколько уплотняется, образуя «пакет», и выбрасывается из головки в опоку.

Для лучшего обслуживания всей площади опоки метательная головка пескомета монтируется на двух «рукавах», а смесь подводится к головке системой ленточных конвейеров. Смесь подается в головку либо в тангенциальном, либо в осевом направлении. При тангенциальной подаче ось ленточного конвейера, подающего смесь в головку пескомета, расположена перпендикулярно оси ротора; смесь с конвейера подается по касательной к окружности ротора. При радиальной подаче ось ленточного конвейера расположена параллельно оси ротора, а смесь подается через окно, расположенное в торцовой стенке ротора. Радиальная подача конструктивно выполняется проще, но потери энергии больше, чем при тангенциальном направлении.

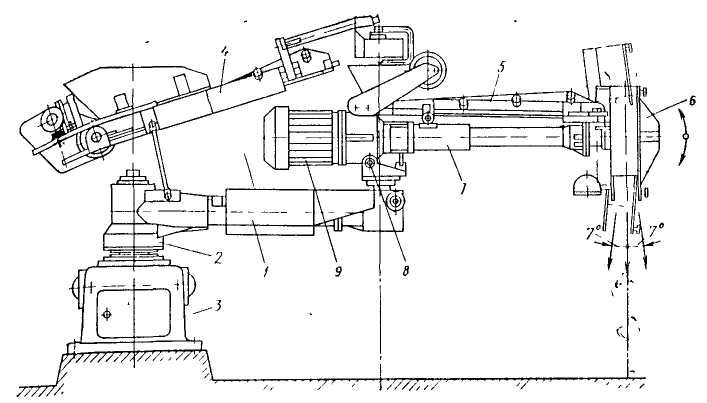

Большой рукав 1 (рис. 9.2), соединенный с поворотной колонной 2, вращается вокруг вертикальной оси в тумбе 3, а малый рукав 7 шарнирно закрепляется на большом рукаве и имеет поворот относительно него на угол до 270—280°. Поворотная колонна вращается вместе с большим рукавом относительно вертикальной оси на угол до 180° в упорно-опорных подшипниках. Привод поворота рукавов обычно гидравлический реечного типа. Ленточные конвейеры 4 и 5 имеют независимые приводы. Электродвигатель 9 и метательная головка 6 соединены общим валом, но удалены друг от друга на некоторое расстояние с целью равновесия относительно вертикальной оси поворота 8 малого рукава 7.

Р ис.

9.2. Двухрукавный пескомет

ис.

9.2. Двухрукавный пескомет

Производительность современных пескометов по уплотненному объему смеси до 50 м3/ч при диаметре ротора метательной головки 400—800 мм.

Ротор имеет 1—3 лопатки; при частоте вращения до 25 с-1 абсолютная скорость вылета пакета до 60 м/с.

Главное преимущество пескометов — высокая и равномерная плотность набивки формы любой высоты и площади. Однако при пескометной формовке из формовочной смеси следует особо тщательно удалять все металлические включения во избежание заклинивания ротора скрапом и его поломки.

По своей конструкции пескометы разделяются на подвесные, стационарные консольные с дистанционным управлением, передвижные консольные с дистанционным управлением, мостовые с программным управлением.

Подвесной пескомет или качающийся стол представляет собой метательную головку, шарнирно подвешенную к металлоконструкции здания. Формовочная смесь из бункера дисковым питателем подается по желобу в метательную головку, а из нее смесь выбрасывается через направляющий кожух в опоку.

Благодаря тангенциальной подаче смеси в метательную головку подвесного пескомета им потребляется относительно мало электроэнергии. Подвесные пескометы моделей 2А90, 2Б90 выпускаются производительностью от 3 до 6 м3/ч.

Стационарные двухрукавные пескометы выполняют с дистанционным управлением в двух вариантах: мод. 24337 производительностью 25 м-3/ч при плотности уплотненной смеси 1,6 т/м3 мод. 2Б93М производительностью 12,5 м3/ч. Пескомет формовочный стационарный консольный с дистанционным управлением изображен

Пескометы рукавные передвижные с дистанционным управлением могут быть велосипедные, тележечного или мостового типа.

Передвижной консольный пескомет мод. 296М2 предназначен для набивки крупных опок шириной до 4500 мм. Он передвигается вдоль стены пролета на тележке по одному рельсу, уложенному на полу цеха, и по верхнему опорному пути, подобно велосипедному крану.

Пескомет имеет два рукава с общим вылетом 7500 мм. Формовочная смесь подается в бункер пескомета ленточным конвейером с помощью сбрасывающего скребка.

Все движения рабочих органов пескомета автоматизированы и управляются с пульта дистанционно. Тележка, метательная головка и ленточные конвейеры рукавов приводятся от электродвигателей, а поворот рукавов в горизонтальной плоскости, подъем и опускание большого рукава осуществляются с помощью гидропривода и реечной передачи. Диаметр метательной головки 620 мм, мощность электродвигателя привода головки 42 кВт и частота вращения 24 с-1, при этом скорость вылета смеси из головки v = 47,3 м/с. Производительность пескомета 20—25 м3/ч.

Передвижные пескометы выпускают как со стационарным, так и со сменным бункером. Они предназначены для уплотнения форм размером 6—7 м.

Пескометы формовочные мостовые с программным управлением мод. 24512 (Н2033) имеют производительность 50 м3/ч и скорость вылета пакетов смеси 62 м/с. Эти пескометы подобно мостовому крану перемещаются вдоль пролета цеха со скоростью 0,24 м/с, а тележка со скоростью 0,4 м/с и имеет ход вдоль моста до 3 м. Мощность привода пескомета до 85 кВт. Пескометы применяют для уплотнения форм крупногабаритных изложниц.