- •Ведение

- •Глава I

- •§ 1. Камерные печи

- •§ 2. Колпаковые печи

- •§ 4. Вакуумные печи

- •§ 5. Шахтные печи

- •Глава II печи-ванны

- •§ 6. Тигельные печи-ванны на жидком и газообразном топливе

- •§ 8. Четырехтигельные электродные печи-ванны и другие конструкции печей-ванн

- •§ 9. Низкотемпературные печи-ванны для отпуска и охлаждения при закалке

- •Глава III

- •§ 10. Механизация камерных печей

- •12. Печи с шагающим подом

- •§ 13. Рольганговые печи

- •§ 14. Печи с пульсирующим подом

- •§ 15. Барабанные печи

- •§ 16. Механизированные печи-ванны

- •Глава IV

- •§ 17. Толкательные печи

- •§ 18. Печи непрерывного действия

- •§ 19. Муфельные печи для газовой цементации

- •§ 20. Безмуфельные печи для газовой цементации

- •§ 21. Толкательная печь

- •§ 22. Толкательные отпускные печи с циркуляцией воздуха и продуктов горения

- •§ 23. Толкательная печь для закалки инструментов

- •§ 24. Конвейерные печи для осевых деталей и светлого отжига

- •§ 25. Конвейерные печи для закалки и отпуска рессорных листов

- •§ 26. Электрические конвейерные закалочные и отпускные печи

- •Глава V

- •§ 27. Агрегаты для термической обработки разных деталей

- •§ 28. Конвейерные закалочно-отпускные агрегаты

- •§ 29. Агрегаты для термической обработки деталей подшипников

- •§ 30. Агрегаты для газовой цементации и нитроцементации

- •§ 31. Агрегаты с печами-ван нами для обработки деталей и инструментов

- •§ 32. Роторные линии

- •Глава VI

- •§ 33. Скоростные методы нагрева

- •§ 34. Установки для закалки

- •§ 35. Установки дня контакгного нагрева и индукционный нагрев т. В. Ч.

- •§ 36. Нагрев в электролите

- •§ 37. Нагрев и охлаждение в кипящем слое

- •Глава VII

- •§ 38. Немеханизированные закалочные баки

- •§ 39. Механизированные бесконвейерные и конвейерные баки

- •Глава VIII закалочные машины

- •§ 40. Закалочный пресс для зубчатых колес, закалочные машины карусельного типа и для кулачковых валиков

- •§ 41. Гибочно-закалочная машина для рессорных листов

- •Глава IX

- •§ 42. Методы получения низких температур

- •§ 43. Установки для обработки холодом

- •Обработки холодом колец подшипников:

- •§ 44. Правила техники безопасности при работе на основном оборудовании термических цехов

- •Глава X

- •§ 45. Травильные установки

- •§ 46. Промывные баки и моечные машины

- •§ 47. Ультразвуковая очистка деталей

- •§ 48. Дробеструйные аппараты

- •Глава XI

- •§ 49. Правильные прессы

- •§ 50. Электропресс для1правки и отпуска

- •§ 51. Калибрование шлицевых отверстий зубчатых колес

- •§ 52. Техника безопасности

- •§ 53. Маслоохладительные установки

- •§ 54. Контролируемые атмосферы и установки для их получения

- •§ 55. Вентиляторы и воздуходувки

- •§ 56. Трансформаторы и электродвигатели

- •§ 57. Трубопроводы

- •§ 58. Подъемно-транспортное оборудование и средства механизации термических цехов

- •§ 59. Техника безопасности

- •Глава XIII

- •§ 60. Магнитная дефектоскопия

- •§ 61. Просвечивание деталей

- •Глава XIV

- •§ 62. Коэрцитиметры

- •§ 63. Аустенометры

- •§ 64. Приборы для определения и регулирования углеродного потенциала

- •§ 65. Применение

§ 8. Четырехтигельные электродные печи-ванны и другие конструкции печей-ванн

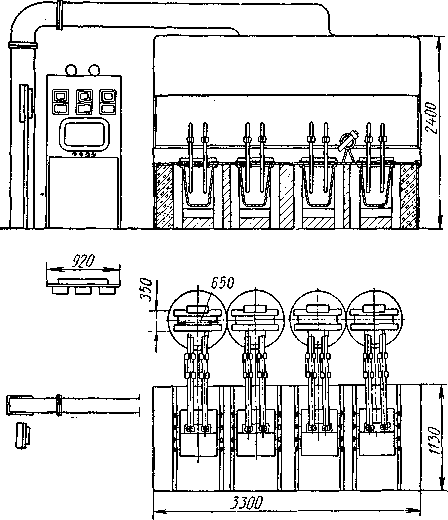

Иногда в одном каркасе и кладке монтируют три или четыре электродные печи-ванны типа С-25 или С-45. Обычно трех- или четырехтигельные печи-ванны используют для обработки быстрорежущей стали. Четырехтигельная ванна показана на рис. 34.

Рис. 34. Четырехтигельная электродная печь-ванна

Каждый тигель предназначен для отдельной операции: первый для подогрева инструментов из быстрорежущей стали приблизительно до 650° С, второй — для подогрева до 850° С, третий — для окончательного нагрева до 1260—1280° С, а четвертый — для охлаждения под ступенчатую закалку. В соответствии с этими операциями в тиглях находятся следующие смеси солей: в первом смесь солей 50% КС1 и 50% Na2C03, во втором 30% KC1 и 70% ВаС12, в третьем 100% ВаС12 и в четвертом 33,3% КС1,

33,3% NaCl и 33,3% ВаС12. Перед загрузкой в тигли соли подвергают следующей подготовке: хлористый калий и углекислый натрий тщательно высушивают и измельчают, а хлористый барий прокаливают при 600—700° С. Расплавленные соли во втором и третьем тиглях раскисляют бурой или борной кислотой. Во второй тигель раскислитель вводится через каждые 4 ч работы, а в третий — через каждые 2 ч.

Раскисление высокотемпературной ванны (1260—1280° С) рекомендуется производить порошком ферросилиция, так как раскисление бурой вызывает сильное парообразование, которое влияет на точность показаний ардометра. Для раскисления используется мелкоистолченный и просеянный порошок 72%-ного ферросилиция (200—300 г на один тигель). Хорошие результаты получаются, если температуру ванны перед раскислением повысить до 1300— 1320° С, затем засыпать ферросилиций, дать выдержку 20—30 мин, а потом снять образовавшийся шлак. Раскисление ферросилицием производится не реже одного раза в смену.

В каждом тигле имеется по два электрода, которые изготовляют из стали марки Х17 или 4Х18Н25С2. Можно также изготовлять электроды из стали 20, но стойкость их будет значительно ниже. Электрод не должен нагреваться при прохождении тока через него. Так как практически этого избежать невозможно и электроды нагреваются, то нужно следить за тем, чтобы нагрев был минимальным. Электроды должны погружаться в ванну не менее чем на 3/4 высоты тигля. Ввиду загрязнения ванн солями при переносе инструментов из одного тигля в другой необходимо производить очистку третьего тигля через каждые 4 ч, а очистку остальных тиглей — один раз в смену. При переносе инструментов из ванны подогрева (850° С), состоящей из хлористого бария и хлористого калия, в ванну окончательного нагрева (1260—1280° С) последняя загрязняется хлористым калием и происходит образование пара. Для избежания этого подогрев ведут в хлорбариевой ванне без хлористого калия при рабочей температуре приблизительно 1000° С. В этом случае ванна окончательного нагрева не загрязняется и сильного парообразования не происходит.

Печи-ванны, предназначенные для одной соли, могут оказаться не подходящими для другой, так как разные соли имеют различное электросопротивление, которое по-разному изменяется в зависимости от температуры. Поэтому трансформаторы печей-ванн должны иметь достаточное количество ступеней для регулирования напряжения. Мощность рассмотренной ванны 75 квт, производительность ее 75—100 кг\ч. Аналогично этому агрегату отдельные электродные ванны могут быть поставлены рядом и использоваться как полуавтоматическая линия. Так, например, для обработки инструментов из быстрорежущей стали применяются соляные печи-ванны* СВС-100/6,5, СВС-35Х2/8.5 и СВС-75Х2/13. Печь-ванна СВС-100/6,5- предназначается для первоначального

подогрева инструментов до температуры 650° С, печь-ванна СВС-35Х2/8,5 служит для второго подогрева. В линию могут быть также установлены селитровая ванна, промывочный и закалочный баки, а также отпускная печь-ванна. Для постепенного погружения инструментов в первую печь-ванну предусмотрен наклонный конвейер, вследствие чего печь-ванна имеет большую длину. Нагрев печи-ванны СВС-100/6,5 осуществляется с помощью трех однофазных электродных групп, питающихся от одного трехфазного трансформатора. Другие печи-ванны имеют по две электродные группы, каждая из которых питается от однофазного трансформатора. Электроды изготовляют из высокохромистой стали.

Особенностями данных печей-ванн являются: охлаждение проточной водой горизонтальных частей электродов у печей-ванн СВС-35Х 2/8,5 и СВС-75Х2/13, защита электродов шамотными кирпичами от разъедания солью на ее поверхности, пуск печей-ванн с помощью выемного блока из нихрома, питающегося от трансформатора печи-ванны, и установленный сигнализатор уровня соли. Конструкция электродных групп обеспечивает равномерную температуру в рабочем пространстве и увеличивает срок службы электродов.

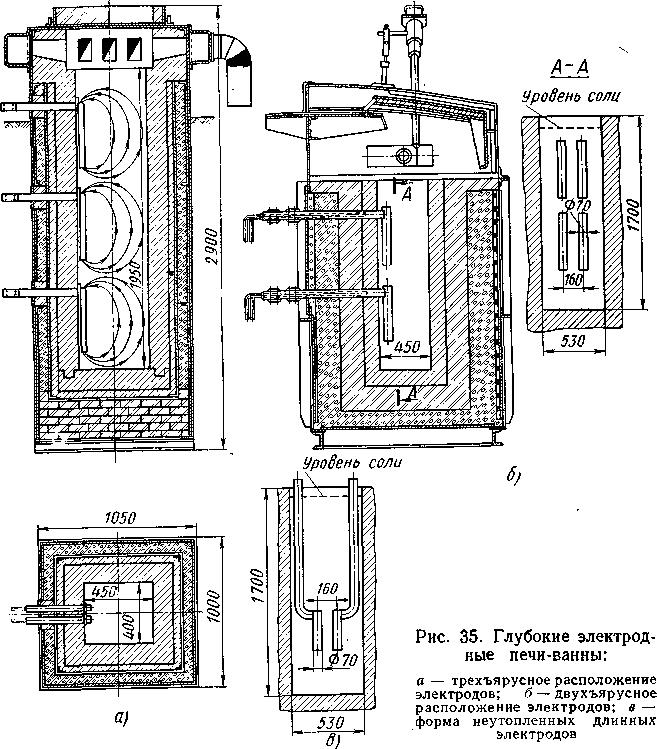

Существуют электродные соляные печи-ванны, имеющие большую глубину с утопленными электродами. В ваннах (рис. 35, а, б) имеются три и две пары электродов, расположенные вертикально по глубине ванны, одна пара над другой. В таких печах-ваннах не рекомендуется использовать длинные электроды, так как в этом случае происходит падение напряжения на рабочей части электрода.

Разъедание электродов в печах-ваннах с утопленными электродами значительно уменьшается, так как они расположены в расплаве солей. В результате электромагнитной циркуляции и перемещения соли температура в ванне распределяется равномерно по всей высоте. Такие ванны применяют для нагрева длинных осевых деталей. Преимущество этих печей-ванн перед шахтными печами состоит в том, что в них детали после закалки не окисляются. К недостаткам этих печей следует отнести трудности с выводом электродов через кладку. При смене электродов приходится производить перефутеровку печи-ванны. Перефутеровку можно не производить, если использовать погруженные (неутоп-ленные) длинные электроды. В этом случае (рис. 35, в) для создания более равномерной температуры в нижней части ванны сокращается расстояние между электродами [11].

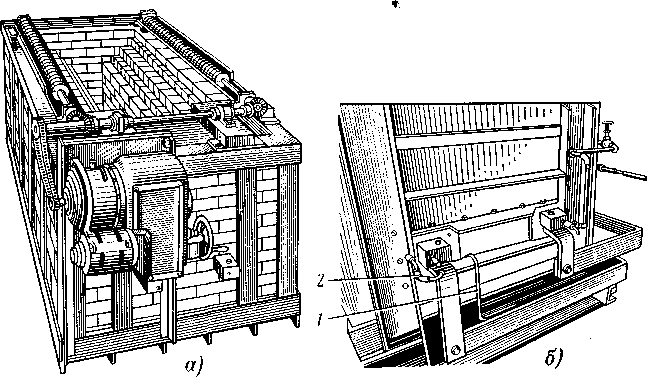

Утопленные электроды применяют и для больших ванн прямоугольной формы (рис. 36, а). В них электроды располагают горизонтально в нижней части ванны, вследствие чего увеличивается рабочий объем ванны и облегчается ее механизация. Для лучшей стойкости электродов они охлаждаются водой изнутри. Это также предотвращает возможность прорыва соли в месте за-

делки электродов. Вода к электродам таких печей-ванн подводится по трубе 1, а отводится по трубе 2 (рис. 36, б). Перемешивание соли происходит исключительно конвекцией.

Иногда в тигельных печах-ваннах применяют непрерывные графитовые электроды, которые устанавливают у основания тигля.

Цилиндрические графитовые электроды могут подаваться в горизонтальном направлении через противоположные стенки тигля в то время, когда печь-ванна работает. Таким образом, перемещение электродов до требуемого расстояния происходит без разборки какой-либо части кладки печи. Электроды мало изнашиваются, так как соль действует только на концы электродов. Электроды расположены на дне ванны, и весь объем соли пред-

ставляет собой рабочую зону. Эти электроды имеют и недостатки, так как они перемещаются, поэтому между стенкой тигля и электродом обязательно должны быть зазоры, через которые может просачиваться расплавленная соль. Кроме того, соль будет обогащаться углеродом, и при нагреве возможно науглероживание деталей.

В конструкции печи-ванны фирмы Линдберг-Аптон стальные электроды устанавливаю в отдельные вертикальные каналы,

Рис. 36. Электродные печи-ванны с утопленными электродами

каждый из которых сообщается с рабочим пространством ванны двумя другими каналами, наклоненными в противоположные стороны. Под действием электродного тока в расплавленной соли возникают конвекционные круговые потоки, которые проходят через каналы. В одном канале поток движется вверх от рабочего пространства к электроду, а в другом — соль движется от электрода к рабочему пространству. Эти печи-ванны питаются от сети без трансформатора. Температура соли в рабочем пространстве отличается от температуры в электродном канале только на несколько градусов. Электроды печи не требуют водяного охлаждения и легко заменяются. У таких печей-ванн рабочее пространство может быть полностью использовано под загрузку.