- •Ведение

- •Глава I

- •§ 1. Камерные печи

- •§ 2. Колпаковые печи

- •§ 4. Вакуумные печи

- •§ 5. Шахтные печи

- •Глава II печи-ванны

- •§ 6. Тигельные печи-ванны на жидком и газообразном топливе

- •§ 8. Четырехтигельные электродные печи-ванны и другие конструкции печей-ванн

- •§ 9. Низкотемпературные печи-ванны для отпуска и охлаждения при закалке

- •Глава III

- •§ 10. Механизация камерных печей

- •12. Печи с шагающим подом

- •§ 13. Рольганговые печи

- •§ 14. Печи с пульсирующим подом

- •§ 15. Барабанные печи

- •§ 16. Механизированные печи-ванны

- •Глава IV

- •§ 17. Толкательные печи

- •§ 18. Печи непрерывного действия

- •§ 19. Муфельные печи для газовой цементации

- •§ 20. Безмуфельные печи для газовой цементации

- •§ 21. Толкательная печь

- •§ 22. Толкательные отпускные печи с циркуляцией воздуха и продуктов горения

- •§ 23. Толкательная печь для закалки инструментов

- •§ 24. Конвейерные печи для осевых деталей и светлого отжига

- •§ 25. Конвейерные печи для закалки и отпуска рессорных листов

- •§ 26. Электрические конвейерные закалочные и отпускные печи

- •Глава V

- •§ 27. Агрегаты для термической обработки разных деталей

- •§ 28. Конвейерные закалочно-отпускные агрегаты

- •§ 29. Агрегаты для термической обработки деталей подшипников

- •§ 30. Агрегаты для газовой цементации и нитроцементации

- •§ 31. Агрегаты с печами-ван нами для обработки деталей и инструментов

- •§ 32. Роторные линии

- •Глава VI

- •§ 33. Скоростные методы нагрева

- •§ 34. Установки для закалки

- •§ 35. Установки дня контакгного нагрева и индукционный нагрев т. В. Ч.

- •§ 36. Нагрев в электролите

- •§ 37. Нагрев и охлаждение в кипящем слое

- •Глава VII

- •§ 38. Немеханизированные закалочные баки

- •§ 39. Механизированные бесконвейерные и конвейерные баки

- •Глава VIII закалочные машины

- •§ 40. Закалочный пресс для зубчатых колес, закалочные машины карусельного типа и для кулачковых валиков

- •§ 41. Гибочно-закалочная машина для рессорных листов

- •Глава IX

- •§ 42. Методы получения низких температур

- •§ 43. Установки для обработки холодом

- •Обработки холодом колец подшипников:

- •§ 44. Правила техники безопасности при работе на основном оборудовании термических цехов

- •Глава X

- •§ 45. Травильные установки

- •§ 46. Промывные баки и моечные машины

- •§ 47. Ультразвуковая очистка деталей

- •§ 48. Дробеструйные аппараты

- •Глава XI

- •§ 49. Правильные прессы

- •§ 50. Электропресс для1правки и отпуска

- •§ 51. Калибрование шлицевых отверстий зубчатых колес

- •§ 52. Техника безопасности

- •§ 53. Маслоохладительные установки

- •§ 54. Контролируемые атмосферы и установки для их получения

- •§ 55. Вентиляторы и воздуходувки

- •§ 56. Трансформаторы и электродвигатели

- •§ 57. Трубопроводы

- •§ 58. Подъемно-транспортное оборудование и средства механизации термических цехов

- •§ 59. Техника безопасности

- •Глава XIII

- •§ 60. Магнитная дефектоскопия

- •§ 61. Просвечивание деталей

- •Глава XIV

- •§ 62. Коэрцитиметры

- •§ 63. Аустенометры

- •§ 64. Приборы для определения и регулирования углеродного потенциала

- •§ 65. Применение

§ 53. Маслоохладительные установки

Для охлаждения закалочной жидкости в немеханизированных закалочных баках применяют змеевики с холодной проточной водой, баки с двойными стенками и с мешалками и т. д.

В случае необходимости более быстрого охлаждения при большом количестве закалочных баков целесообразно применять маслоохладители. В промышленности применяют маслоохладители двух

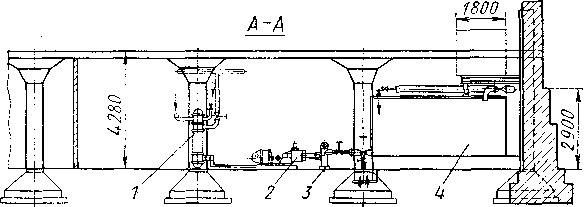

А-А

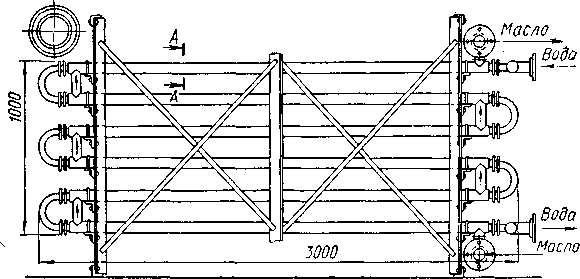

Рис. 126. Маслоохладитель труба в трубе

типов,; барабанного (колончатого) и так называемого «труба в трубе». Маслоохладитель типа «труба в трубе» (рис. 126) представляет собой двойной змеевик с расположением труб одной в другой. По внутренней трубе пропускается охлаждающая вода, а по наружной — охлаждаемое масло. Вода и масло двигаются в противоположных направлениях.

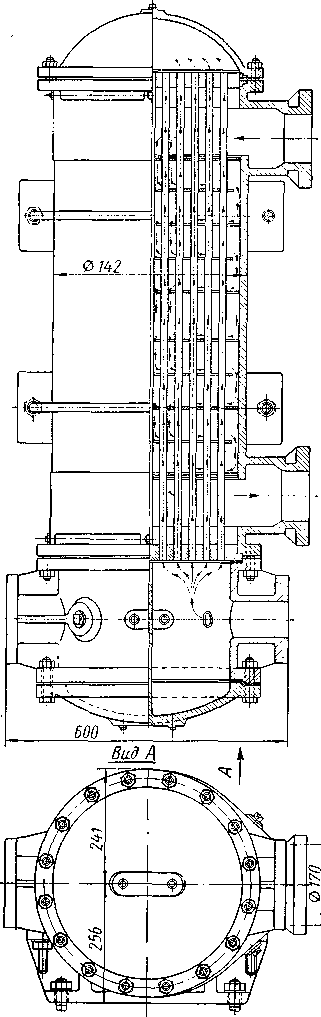

Наиболее распространенной конструкцией маслоохладителей (холодильников) являются цилиндрические барабаны (колонки) с двойными днищами и с продольными или поперечными перегородками. Вдоль барабанов в отверстия внутренних днищ вставлены латунные или медные тонкостенные трубки диаметром 10— 15 мм для масла и стальные для раствора каустической соды. В этих маслоохладителях холодная вода и горячее масло цирку-

Лируют также по принципу противотока, причем вода направляется прямолинейно внутрь трубок, а масло движется криволинейно, обходя поперечные перегородки между трубками с водой. Концы латунных трубок развальцованы в отверстиях днищ, и для чистки коллектор трубок с внутренними днищами может быть выдвинут из корпуса маслоохладителя после съема одной из крайних коробок (головок).

Коллекторы маслоохладителей чистят при их загрязнении. Загрязнение коллекторов маслоохладителей ухудшает теплообмен между горячим маслом и трубами, охлаждаемыми водой, поэтому коллекторы маслоохладителей при загрязнении чистят. Для этого головку маслоохладителя снимают, коллектор вынимают и промывают в жидкостях типа толуола. Так как толуол является взрывоопасной жидкостью, промывку ведут за пределами цеха, на значительном расстоянии от заводских сооружений. Меннее эффективными средствами для очистки коллектора являются острый пар, воздух давлением 5—6 am или раствор каустической соды. Существует несколько типов колончато-трубчатых охладителей (рис. 127), имеющих индекс ТЛВ: ТЛВ-8, ТЛВ-15, ТЛВ-21, ТЛВ-37 и ТЛВ-65 (Т — теплообменник, Л •— колончатый, В — вертикальный, цифра — поверхность охлаждения в квадратных метрах). Рабочее давление масла и воды 3,3 кГ1смг. Наибольшая допускаемая температура для воды 20° С и для масла 55° С. Ма-

Рис. 127. Вертикальный колончато-трубчатый маслоохладитель типа ТЛВ

слоохладители дают перепад температур 10—15° С, т. е. если подается горячее масло с температурой 60° С, то после прохождения через маслоохладитель масло будет иметь 45—50° С. Для облегчения чистки коллекторов маслоохладителей на некоторых заводах масло пропускают по трубкам, а воду — по межтрубному пространству. При таком способе прямолинейные трубки загрязняются только изнутри и их легче очистить, чем всю на-

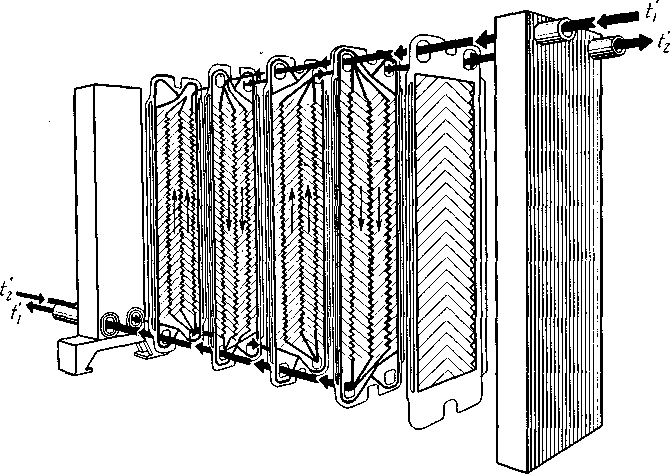

Рис. 128. Схема пластинчатого теплообменника

ружную поверхность плотно установленных трубок коллектора. В этом случае масло охлаждается хуже и перепад температур между горячим и охлажденным маслом меньше, так как коэффициент теплопередачи масла к стенке трубы меньше, чем коэффициент теплопередачи воды. При охлаждении в холодильнике раствора каустической соды перепад температур равен также 10—15° С.

Для маслоохлаждения можно также использовать пластинчатые теплообменники. Эти теплообменники изготовляют разборными на консольной раме или на двух опорах. Пластины толщиной 1—1,2 мм и размеров 1370x500 или 960x315 мм изготовляют двух видов со штампованными гофрами «в елку» и горизонтальными гофрами. Материалом пластин может быть сталь 08КП или нержавеющая, а также железо, алюминий, медь и латунь. Пластины собирают, между ними по периметру и вокруг отверстий укладывают резиновую прокладку, после чего они стя-

гиваются в пакет. По образованным между пластинами щеле-видным каналам движутся противотоком из соответствующих коллекторов жидкости. По одну сторону пластины находится горячее масло, а по другую — вода или другой охладитель (рис. 128). Гофрированная форма пластин способствует усиленной турбу-лизации жидкости. Это обеспечивает высокий коэффициент теплопередачи при сравнительно малом гидравлическом сопротивлении. Пластинчатые теплообменники требуют меньшей площади, легко и быстро разбираются для чистки. Поверхность теплообменников составляет от 3 до 160 ж2.

Маслоохладители изготовляют заводы химического машиностроения.

Рис. 129. Фильтр для очистки масла

В централизованную маслоохладительную систему кроме маслоохладителя входят сборная цистерна для масла, фильтры, насосы и трубопроводы. Размеры сборной цистерны подбираются таким образом, чтобы во время работы установки после заполнения всей системы (закалочные баки и трубопроводы) в цистерне находилось масло, занимающее г/3 ее объема. Цистерна должна' иметь объем, обеспечивающий аварийный спуск в нее всего масла из системы (например, в случае пожара). Объем сливной цистерны должен быть больше объема масла в системе на 30—40%. Обычно для удобства работы маслоохлади-тельной установки сборную цистерну разделяют на два-три отсека, из которых в работе находится один отсек, а другие — на чистке. Путем переключения вентилей масло может быть направлено из одного отсека в другой или сразу поступать в два-три отсека. Сборную цистерну помещают в подвале под цехом или углубляют в землю вблизи цеха. Грязь и окалина из отсеков сборной цистерны периодически удаляют при чистке.

Фильтры устанавливают между сливной цистерной и насосом и служат для очистки масла от частиц окалины и грязи. Фильтр представляет собой два цилиндра, объединенных в одном корпусе (рис. 129). В цилиндрах расположены латунные сетки. Из масла, проходящего через сетку фильтра, выделяются и осаждаются нерастворимые частицы окалины и грязи. В работе всегда находится один цилиндр, а другой подвергается чистке.

Для чистки фильтра снимают крышку цилиндра и вынимают латунную сетку с осевшей в ней грязью и окалиной, а дно цилиндра очищают через люк сбоку. Затем в цилиндр устанавливают запасную или очищенную и промытую сетку, закрывают крышку и люк, после этого фильтр может быть вновь включен в работу.

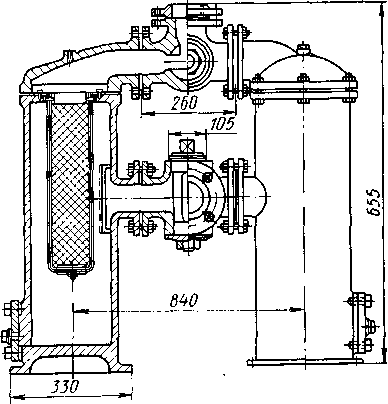

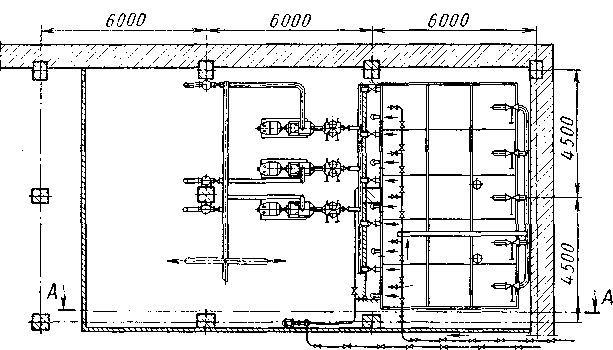

Рис. 130. Централизованная маслоохладительная установка в подвале

термического цеха:

/ — маслоохладитель; 2 — насосы с электродвигателем; 3 — фильтры; 4 — сборная цистерна

Расположение централизованной маслоохладительной установки в подвале термического цеха показано на рис. 130.

В настоящее время в агрегатах термической и химико-термической обработки устанавливают индивидуальные маслоохладители, способствующие получению лучшего качества обрабатываемых деталей.

Для расчета производительности маслоохладительной установки определяется общий вес деталей, проходящих охлаждение в масле при закалке и после отпуска. Количество тепла, которое передается от металла маслу (и от масла — воде), определяется по формуле

Q = сА (tH — tK) ккал/ч,

где с —теплоемкость стали в ккал/(кг-град);

А — среднее количество охлаждаемого металла в кг/ч; tH — температура (нагретого) погружаемого в масло металла; tK — температура (охлажденного) извлекаемого из масла металла. Количество масла, необходимое для охлаждения металла, определяется по формуле

![]()

где с — теплоемкость масла, равная 0,45 ккал/(кг-град);

![]()

где р — плотность масла, или

![]()

t1==50° С — температура масла, поступающего в маслоохладитель; t2=390 С — температура масла, выходящего из маслоохладителя. Зная плотность масла, получим объем его:

Эта величина характеризует производительность маслоохла-дительной установки, по которой можно рассчитывать диаметры трубопроводов.