- •Ведение

- •Глава I

- •§ 1. Камерные печи

- •§ 2. Колпаковые печи

- •§ 4. Вакуумные печи

- •§ 5. Шахтные печи

- •Глава II печи-ванны

- •§ 6. Тигельные печи-ванны на жидком и газообразном топливе

- •§ 8. Четырехтигельные электродные печи-ванны и другие конструкции печей-ванн

- •§ 9. Низкотемпературные печи-ванны для отпуска и охлаждения при закалке

- •Глава III

- •§ 10. Механизация камерных печей

- •12. Печи с шагающим подом

- •§ 13. Рольганговые печи

- •§ 14. Печи с пульсирующим подом

- •§ 15. Барабанные печи

- •§ 16. Механизированные печи-ванны

- •Глава IV

- •§ 17. Толкательные печи

- •§ 18. Печи непрерывного действия

- •§ 19. Муфельные печи для газовой цементации

- •§ 20. Безмуфельные печи для газовой цементации

- •§ 21. Толкательная печь

- •§ 22. Толкательные отпускные печи с циркуляцией воздуха и продуктов горения

- •§ 23. Толкательная печь для закалки инструментов

- •§ 24. Конвейерные печи для осевых деталей и светлого отжига

- •§ 25. Конвейерные печи для закалки и отпуска рессорных листов

- •§ 26. Электрические конвейерные закалочные и отпускные печи

- •Глава V

- •§ 27. Агрегаты для термической обработки разных деталей

- •§ 28. Конвейерные закалочно-отпускные агрегаты

- •§ 29. Агрегаты для термической обработки деталей подшипников

- •§ 30. Агрегаты для газовой цементации и нитроцементации

- •§ 31. Агрегаты с печами-ван нами для обработки деталей и инструментов

- •§ 32. Роторные линии

- •Глава VI

- •§ 33. Скоростные методы нагрева

- •§ 34. Установки для закалки

- •§ 35. Установки дня контакгного нагрева и индукционный нагрев т. В. Ч.

- •§ 36. Нагрев в электролите

- •§ 37. Нагрев и охлаждение в кипящем слое

- •Глава VII

- •§ 38. Немеханизированные закалочные баки

- •§ 39. Механизированные бесконвейерные и конвейерные баки

- •Глава VIII закалочные машины

- •§ 40. Закалочный пресс для зубчатых колес, закалочные машины карусельного типа и для кулачковых валиков

- •§ 41. Гибочно-закалочная машина для рессорных листов

- •Глава IX

- •§ 42. Методы получения низких температур

- •§ 43. Установки для обработки холодом

- •Обработки холодом колец подшипников:

- •§ 44. Правила техники безопасности при работе на основном оборудовании термических цехов

- •Глава X

- •§ 45. Травильные установки

- •§ 46. Промывные баки и моечные машины

- •§ 47. Ультразвуковая очистка деталей

- •§ 48. Дробеструйные аппараты

- •Глава XI

- •§ 49. Правильные прессы

- •§ 50. Электропресс для1правки и отпуска

- •§ 51. Калибрование шлицевых отверстий зубчатых колес

- •§ 52. Техника безопасности

- •§ 53. Маслоохладительные установки

- •§ 54. Контролируемые атмосферы и установки для их получения

- •§ 55. Вентиляторы и воздуходувки

- •§ 56. Трансформаторы и электродвигатели

- •§ 57. Трубопроводы

- •§ 58. Подъемно-транспортное оборудование и средства механизации термических цехов

- •§ 59. Техника безопасности

- •Глава XIII

- •§ 60. Магнитная дефектоскопия

- •§ 61. Просвечивание деталей

- •Глава XIV

- •§ 62. Коэрцитиметры

- •§ 63. Аустенометры

- •§ 64. Приборы для определения и регулирования углеродного потенциала

- •§ 65. Применение

Глава XI

ОБОРУДОВАНИЕ ДЛЯ ПРАВКИ ДЕТАЛЕЙ ПОСЛЕ ТЕРМООБРАБОТКИ

§ 49. Правильные прессы

При термической обработке деталей происходит их коробление и деформация, несколько уменьшающиеся при применении закалочных машин и специальных приспособлений. Коробление и деформация являются следствием термических и структурных напряжений, возникающих в металле при термической обработке, поэтому в каждом термическом цехе должен быть участок для правки деталей после термической обработки.

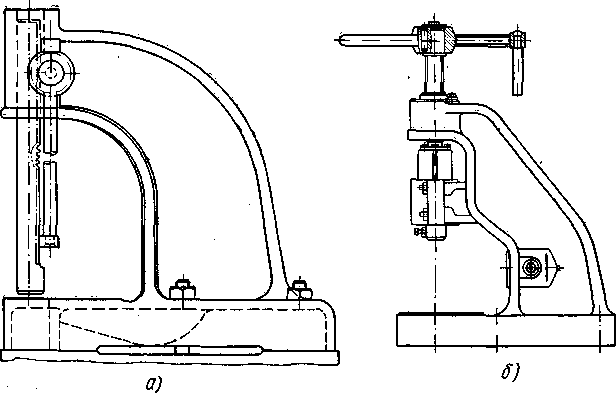

Для правки применяют ручные, механические и гидравлические прессы. Детали небольших диаметров (5—10 мм) подвергают правке на ручных прессах. На рис. 124 представлен ручной реечный пресс. Стальной ползун (или рейка) установлен в чугунной станине. Опускают ползун путем поворота рукоятки вниз. Рабочее давление ручного реечного пресса 1—5 т.- Для правки более крупных деталей (диаметром 10—30 мм) применяют ручные винтовые прессы с рабочим давлением 2—25 т (рис. 124, б). Движение ползуна пресса производится вращением махового колеса.

Более совершенную конструкцию представляют механические и гидравлические правильные прессы. Особенно широкое распространение они получили в массовом производстве. Например, для правки стержней и валиков небольшого размера (диаметром до 30 мм) применяют прессы мощностью до 8 т, для кулачковых валиков и деталей диаметром 50—70 мм —прессы до 35 т.

Гидравлический правильный пресс показан на рис. 124, в. Пресс имеет одностоечную рамную станину. На его столе устанавливают опоры для укладки детали и раздвижные центры для проверки ее биения. Привод пресса осуществляется от ротационных плунжерных или лопастных насосов, помещающихся непосредственно у пресса. Такие прессы изготовляют с рабочим давлением 5—200 т. Длина рабочего стола 1100—2400, ширина 350—600 мм, мощность электродвигателя насосов 3— 20 л.- с.

Контроль коробления и деформации осевых деталей производится индикатором при медленном вращении их после укрепления в центрах. При массовом производстве применяют специально разработанные приспособления.

Рис. 124. Правильные прессы:

а — ручной реечный; 6 — ручной винтовой; в — гидравлический; / — станина пресса; 2 — двигатель насоса; 3 — резервуар для масла; 4 — кнопочное управление; 5 — пусковая панель двигателя; 6 — манометр

9ПП

Плоские детали, изготовленные из полосовой или листовой стали, для исправления коробления после закалки и отпуска подвергают рихтовке с помощью ударов молотка. Для этого применяют обычные слесарные молотки и правильные плиты. Во избежание получения забоин на деталях применяют медные молотки. Этот способ правки вызывает наклеп и создает напряжения в детали. Правильные плиты изготовляют из чугунных отливок размером 700X 1200 или 800X 1500 мм; толщина плит обычно принимается равной 80—100 мм. Контроль коробления и деформации плоских деталей производится щупом на шлифованных плитах.

§ 50. Электропресс для1правки и отпуска

Рис. 125. Электропресс для правки и отпуска

Конструкция пресса показана на рис. 125. На литой раме 8 установлена плита 3. На этой плите укреплен неподвижно ниж-

ний штамп 2. В нижней части рамы помещен пневматический ци-линдр_7 с поршнем 6 и штоком 5. Этот шток при помощи направляющих скалок 4 связан с верхним подвижным штампом 1. В пневматический цилиндр подводится сжатый воздух и при помощи двухходового крана шток приподнимает или опускает верхний штамп на нижний. Внутри штампов расположено электросопротивление, в результате чего они нагреваются до температуры 250—350° С. Обычно монтируют в одной станине два пресса так, что в одном прессе деталь отпускается и правится, а в другом идет загрузка. Диск сцепления с помощью пневматического устройства зажимается между штампами. Так как штампы нагреты, то диски подвергаются отпуску и одновременно выправляются. Таким образом, коробление, полученное при закалке, устраняется. Производительность электропресса с двумя парами рабочих штампов составляет 40—80 шт/ч.