- •Ведение

- •Глава I

- •§ 1. Камерные печи

- •§ 2. Колпаковые печи

- •§ 4. Вакуумные печи

- •§ 5. Шахтные печи

- •Глава II печи-ванны

- •§ 6. Тигельные печи-ванны на жидком и газообразном топливе

- •§ 8. Четырехтигельные электродные печи-ванны и другие конструкции печей-ванн

- •§ 9. Низкотемпературные печи-ванны для отпуска и охлаждения при закалке

- •Глава III

- •§ 10. Механизация камерных печей

- •12. Печи с шагающим подом

- •§ 13. Рольганговые печи

- •§ 14. Печи с пульсирующим подом

- •§ 15. Барабанные печи

- •§ 16. Механизированные печи-ванны

- •Глава IV

- •§ 17. Толкательные печи

- •§ 18. Печи непрерывного действия

- •§ 19. Муфельные печи для газовой цементации

- •§ 20. Безмуфельные печи для газовой цементации

- •§ 21. Толкательная печь

- •§ 22. Толкательные отпускные печи с циркуляцией воздуха и продуктов горения

- •§ 23. Толкательная печь для закалки инструментов

- •§ 24. Конвейерные печи для осевых деталей и светлого отжига

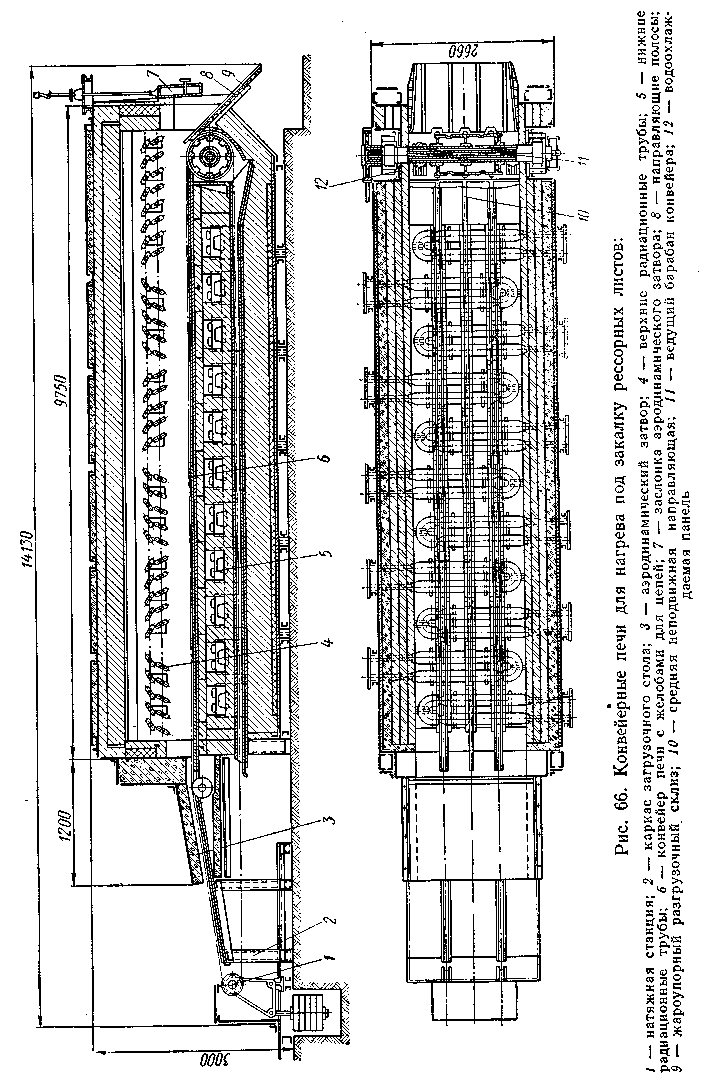

- •§ 25. Конвейерные печи для закалки и отпуска рессорных листов

- •§ 26. Электрические конвейерные закалочные и отпускные печи

- •Глава V

- •§ 27. Агрегаты для термической обработки разных деталей

- •§ 28. Конвейерные закалочно-отпускные агрегаты

- •§ 29. Агрегаты для термической обработки деталей подшипников

- •§ 30. Агрегаты для газовой цементации и нитроцементации

- •§ 31. Агрегаты с печами-ван нами для обработки деталей и инструментов

- •§ 32. Роторные линии

- •Глава VI

- •§ 33. Скоростные методы нагрева

- •§ 34. Установки для закалки

- •§ 35. Установки дня контакгного нагрева и индукционный нагрев т. В. Ч.

- •§ 36. Нагрев в электролите

- •§ 37. Нагрев и охлаждение в кипящем слое

- •Глава VII

- •§ 38. Немеханизированные закалочные баки

- •§ 39. Механизированные бесконвейерные и конвейерные баки

- •Глава VIII закалочные машины

- •§ 40. Закалочный пресс для зубчатых колес, закалочные машины карусельного типа и для кулачковых валиков

- •§ 41. Гибочно-закалочная машина для рессорных листов

- •Глава IX

- •§ 42. Методы получения низких температур

- •§ 43. Установки для обработки холодом

- •Обработки холодом колец подшипников:

- •§ 44. Правила техники безопасности при работе на основном оборудовании термических цехов

- •Глава X

- •§ 45. Травильные установки

- •§ 46. Промывные баки и моечные машины

- •§ 47. Ультразвуковая очистка деталей

- •§ 48. Дробеструйные аппараты

- •Глава XI

- •§ 49. Правильные прессы

- •§ 50. Электропресс для1правки и отпуска

- •§ 51. Калибрование шлицевых отверстий зубчатых колес

- •§ 52. Техника безопасности

- •§ 53. Маслоохладительные установки

- •§ 54. Контролируемые атмосферы и установки для их получения

- •§ 55. Вентиляторы и воздуходувки

- •§ 56. Трансформаторы и электродвигатели

- •§ 57. Трубопроводы

- •§ 58. Подъемно-транспортное оборудование и средства механизации термических цехов

- •§ 59. Техника безопасности

- •Глава XIII

- •§ 60. Магнитная дефектоскопия

- •§ 61. Просвечивание деталей

- •Глава XIV

- •§ 62. Коэрцитиметры

- •§ 63. Аустенометры

- •§ 64. Приборы для определения и регулирования углеродного потенциала

- •§ 65. Применение

§ 23. Толкательная печь для закалки инструментов

Конструкция толкательной печи для закалки инструментов, изготовленных из быстрорежущей стали (рис. 62) фирмы Линд-берг (США), показана на рис. 62. Печь состоит из камер подогрева, высокого"нагрева и охлаждения, смонтированных в одном агрегате. Инструменты поступают в печь холодными и не попадают на воздух до тех пор, пока обработка не произведена полностью.

Особенностью данной печи является то, что подогрев осуществляют под прямым углом к камере высокого нагрева. Охладительная камера находится непосредственно после камеры высокого нагрева и сконструирована таким образом, чтобы инструменты охлаждались циркулирующей защитной атмосферой до температуры ниже 200° С. Этим методом могут закаливаться инструменты диаметром до 60 мм. В зоне подогрева находятся металлические нагревательные элементы, а в зоне высокого нагрева — неметаллические. Подовые плиты в подогревательной и высокотемпературной зонах изготовлены из карборунда. Температуру в обеих зонах можно контролировать также автоматически. Инструменты загружают на поддоны, которые проходят через печь.

§ 24. Конвейерные печи для осевых деталей и светлого отжига

В конвейерных печах передвижение деталей осуществляется на конвейере, состоящем из жаропрочных деталей. Конвейеры печей (рис. 63) изготовляют в виде: жаропрочных цепей (цепной

конвейер), плотно собранных штампованных жаропрочных звеньев (панцирный конвейер), отдельных штампованных пластин, укрепленных на цепях (пластинчатый конвейер), металлической сетки (сетчатый конвейер).

Конвейерная лента движется по направляющим, уложенным на поду печи. Движение конвейерной ленты осуществляется через

ведущий барабан со звездочками, который устанавливают обычно у разгрузочного конца печи, а с загрузочной стороны находится ведомый барабан. Конвейерная лента печи натянута с помощью груза — противовеса или пружины. Материалом для изготовления конвейеров печей служат сплавы марок Х18Н25С2, Х25Н20С2 Х20Н80 и Х23Н18.

В закалочных печах обычно применяют цепной, панцирный или пластинчатый конвейер, а в отпускных печах — цепной, пластинчатый или сетчатый конвейер. Цепной конвейер состоит из отдельных звеньев, скрепляемых осью. Ось несет максимальную нагрузку и изготовляется из высококачественного жаропрочного сплава Х20Н80. Панцирный конвейер состоит из плотно пригнан--ных друг к другу звеньев, которые образуют сплошную ленту.

Пластинчатый конвейер состоит из пластин, укрепленных на двух или нескольких цепях, которые движутся по опорным направляющим. Пластинчатый конвейер так же, как и панцирный, образует движущийся под, имеющий небольшие зазоры между пластинками. Недостатками цепных конвейеров являются частые разрывы цепей, коробление пластин и износ от трения об опорные направляющие.

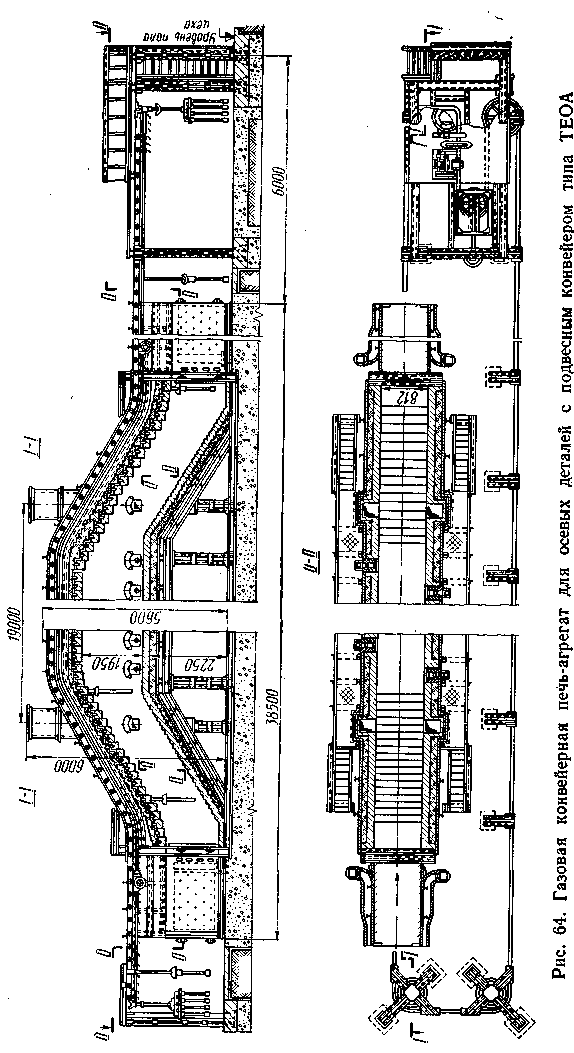

Для нормализации и высокого отпуска осевых деталей применяются топливные конвейерные печи с подвесным конвейером (рис. 64). Для таких печей разработано 11 типоразмеров. Они используются в термических цехах и термических отделениях кузнечных цехов. Печи отапливаются природным газом или мазутом, сжигаемым в типовых горелках или форсунках. Для подогрева воздуха устанавливают рекуператоры. Если используется газ среднего давления и сжигание осуществляется в инжекцион-ных горелках, воздух не подогревается и рекуператоры не ставятся. Продукты горения отводятся под зонт и далее в вытяжную систему.

В начале печи находится предварительная камера. Эта камера может служить камерой подогрева, когда загружаются холодные детали или вместо камеры подогрева устраивается камера охлаждения, если загружаются нагретые детали. В последнем случае используется остаточное тепло от предыдущих операций. Поэтому эти печи носят также название агрегатов. Индекс их ТЕОА. Длина печей от 18 до 32 м, высота от 4 до 7 м, ширина от 1,5 до 2,5 м.

Кладка печи состоит из лшштнох.0, шамртно-легковегного диатомитового и.красною кирпича и заключена в сварной каркас с обшивкой из листовой стали. В такой печи загрузочные и выгрузочные окна имеют большую высоту, они все время открыты и герметизация печного пространства затруднена. Ввиду этого профиль печи делается с наклонным подъемом на входной части и с опусканием на выходной части, так что образуется естественный гидравлический затвор. Детали подвешивают к кареткам, движущимся вместе с цепным конвейером. Тяговая цепь конвейера находится над печью. Трасса конвейера проходит через камеры и печное пространство. Загрузка и выгрузка деталей производится на наружной обратной ветви конвейера. Нагрузка на одну каретку при шаге цепи 80—100 мм до 400 кГ, при шаге 160 мм до 500 кГ. Производительность печей-агрегатов при горячей посадке деталей от 900 до 10 000 кг1ч.

Для светлого отжига проволоки в бунтах, листов, а также штамповок из листовой стали между отдельными операциями применяют печи с рольганговым подом, а также конвейерные с сетчатым или с цепным конвейером. На рис. 65 изображена конвейерная электрическая печь для светлого отжига с непосредственно примыкающей конвейерной охладительной камерой /, образующей вместе с печью законченный агрегат для термической обработки листов и штамповок из листовой стали. Размеры

Во избежание засоса наружного воздуха необходимо, чтобы в печи было положительное давление. Понижение уровня окон загрузки и разгрузки печи создает естественный воздушный затвор и предохраняет от засоса наружного воздуха. В рабочем пространстве печи может быть размещено до 500 кг металла и в охладительной камере — до 750 кг. Производительность установки 180—230 кг/ч.

ВНИИЭТО разработал типаж конвейерных электропечей с камерой охлаждения и защитной атмосферой. Эти печи имеют индекс конвейерных печей СКЗ с буквой X и цифрой в конце, указывающими на наличие охлаждающей камеры и ее длину в дм. Предельная температура в печах 1150°С.