- •Дробильно-сортировочное оборудование

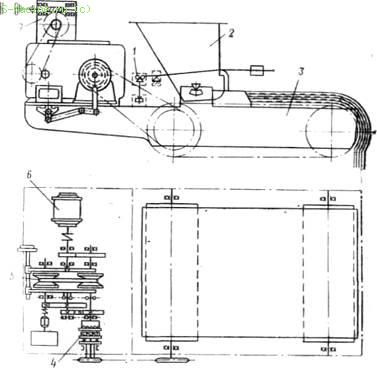

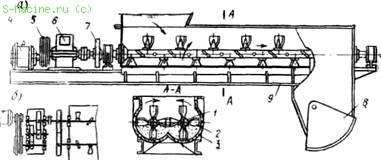

- •1. Роторы; 2. Бункер для загрузки; 3. Защитный кожух; 4, 5. Полуоси роторов; 6. Узел разгрузки; 7. Молотки; 8. Пальцы.

- •Оборудование для изготовления и установки арматуры

- •Оборудование для натяжения арматуры

- •Оборудование для транспортирования и укладки бетонной смеси

- •Оборудование для непрерывной подачи растворов и бетонной смеси

- •Оборудование для уплотнения и формования жби

1. Роторы; 2. Бункер для загрузки; 3. Защитный кожух; 4, 5. Полуоси роторов; 6. Узел разгрузки; 7. Молотки; 8. Пальцы.

Описание работы:

В зависимости от количества рядов молотков частицы могут получаться размером от 1,0 до 0,2 мм. Роторы вращаются с большой скоростью в противоположных направлениях. И материал, который подается через загрузочное устройство проходит через несколько рядов молотков, после каждого ряда отбрасывается в противоположное движению направление, пока не попадет в разгрузочное устройство. У дезинтеграторов роторы имеют размеры от 400 до 2500 мм, при длине пальцев от 100 до 700 мм. В целом, они просты по конструкции, но требуют очень частой замены пальцев в молотках и очень точной балансировки роторов.

Кольцевые шаровые (роликовые) мельницы

Желобчатая нижняя чаша-кольцо;

Верхнее неподвижное кольцо;

Привод;

Шары (ролики);

Венцовая шестерня;

Прижимная пружина;

Загрузочный лоток.

Описание работы:

Данную мельницу применяют для помола каолина, сухой извести, сухой глины, мела и подобных мягких материалов. Рабочий орган вращается медленнее, чем у дезинтеграторов, т.е. 40…300 об/мин. Требуемую тонкость помола получают при работе замкнутого цикла. Размалываемый материал подают по загрузочному лотку сразу в желобчатое кольцо под шары. С боку в мельницу подают воздух под давлением, благодаря чему, готовый продукт поднимается вверх и удаляется из мельницы. Для увеличения тонкости помола увеличивают силу прижатия верхнего неподвижного кольца при помощи пружины, пневматических или гидравлических механизмов.

«+» Имеет меньшие размеры и массу.

Барабанные шаровые мельницы

В шаровых мельницах материал размалывается внутри вращающегося барабана свободно падающими мелющими телами, которые отбрасываются центробежными силами. Мелющие тела при вращении барабана поднимаются под действием центробежных сил на некоторую высоту, при падении размалывают материал полученной кинетической энергией. Данные мельницы обеспечивают очень высокую тонкость помола и очень высокую производительность. Такие мельницы применяются для тонкого помола цементного клинкера, мергеля, известняка, доломита, шликера для глазури.

Классификация шаровых мельниц

1. По форме барабана:

– цилиндрические короткие;

– цилиндрические длинные;

– конические.

2. По футеровке барабана и виду материала мелющих тел:

– со стальной футеровкой;

– с кремневой футеровкой;

– с мелющими телами из каменного литья;

3. По форме мелющих тел:

– с шарами;

– с короткими цилиндрами (цильпебсами);

– с длинными стержнями;

4. По принципу работы:

– периодического;

– непрерывного действия.

5. По способу помола:

– сухого;

– мокрого.

6. По способу загрузки и выгрузки:

– с загрузкой и выгрузкой через люк;

– с загрузкой и выгрузкой через полую цапфу;

– с загрузкой через полую цапфу и выгрузкой через периферийные сита.

Преимущества шаровых мельниц:

высокая тонкость помола и однородность материала;

легкость регулирования степени измельчения;

простота и надежность конструкции.

Недостатки:

большой расход электроэнергии;

большой вес и размеры;

шум при работе;

засоренность материала продуктами истирания шаров.

Если длина мельницы в 5 раз больше диаметра, то такие мельницы называются трубными.

Они наиболее производительны и очень часто по длине разделены перфорированными перегородками. В образовавшихся камерах размещают мелющие тела определенного диаметра: от большего диаметра к меньшему (цильпебсами).

Размер загружаемых кусков 6…50 мм, а измельченного материала менее 90 мкм.

Барабаны шаровых мельниц футеруют прочными каменными материалами или стальными и чугунными бронеплитами, которые бывают плоскими, волнистыми и выступами (каблуками). Последние применяют для камер с крупными шарами для лучшего их подъема.

Расчет шаровых мельниц

В зависимости от окружной скорости и числа оборотов барабана может быть три случая движения шаров в барабане.

1) 2) 3)

n << nКР n < nКР n < nКР

1) При небольшом числе оборотов вся масса шаров и материала поднимается на небольшую высоту и скатывается вниз, измельчая материал путем истирания.

2) При числе оборотов, несколько меньше критического, шары поднимаются вместе с барабаном, отрываются от него и падают по параболе, измельчая материал. При этом сила удара тем больше, чем больше вертикальная проекция траектории падения.

3) При излишне большом числе оборотов шары прижимаются центробежными силами к барабану и вращаются вместе с ним, не производя никакой работы.

Число оборотов барабана, при котором возникает такое движение, называют критическим.

Угол подъема шара определится из соотношения

.

.

При α=900 получим критическое число оборотов барабана:

=1

=1

Откуда

,

,

где R, D – соответственно внутренний радиус и диаметр барабана, м.

Наибольшей высоты падения (для случая 2) шары достигают при α=35020/. Следовательно, число оборотов барабана при сухом помоле материала должно определяться из формулы:

А для мокрого помола необходимо учитывать коэффициент проскальзывания мелющих тел, поэтому число оборотов определится

.

.

Эффективность работы шаровых мельниц также зависит от величины загрузки мелющими телами или от коэффициента загрузки

,

,

где G – вес мелющих тел, т; R – внутренний радиус барабана, м; L – длина барабана, м; k – коэффициент разрыхления загрузки, kР=0,55…0,575; ρ – плотность материала мелющих тел, т/м3.

При меньшем коэффициенте загрузки мелющие тела не поднимаются на нужную высоту из-за отсутствия подпоры нижних слоев. А, при большей загрузки (> 0,32) мелющие тела не измельчают материал.

Мелющие тела + материал = 2/3 по высоте (диаметру) мельницы.

Мощность двигателя мельницы определяется из соотношения

,

(кВт)

,

(кВт)

где η1 – КПД механизмов мельницы, η1= 0,9…0,95; η2 – коэффициент повышения мощности электродвигателя с учетом пускового момента, η2 = 0,85…0,95.

Производительность мельницы зависит от вида материала, от частоты вращения, от диаметра барабана, от формы бронеплит.

,

(т/ч),

,

(т/ч),

где V – внутренний полезный объем мельницы, м; k – коэффициент тонкости помола k= 0,6…1,2; kN – коэффициент использования мощности, kN=0,9; g – удельная производительность мельницы, g = 40…80 кг/кВт·ч; d внутренний диаметр мельницы, м.

Мельницы сверхтонкого измельчения

Сверхтонкое измельчение улучшает эксплуатационные характеристики строительных материалов и интенсифицирует технологические процессы производства строительных материалов. Например, увеличение тонкости помола цементного клинкера с 2500 до 5000 см2/г позволяет повысить активность цемента с 30 до 80 МПа. При этом цемент получает свойства быстротвердеющего и он очень удобен для получения тонкостенных высокопрочных преднапряженных конструкций самой сложной конфигурации.

Для сверхтонкого измельчения применяют вибрационные мельницы и мельницы струйной энергии.

Вибрационные мельницы

Корпус вибромельницы.

Люк для загрузки и выгрузки мелющих тел, а также загрузки материала.

Вентилятор, нагнетающий воздух.

Пневмопровод.

Циклон для осаждения материала.

Дебалансный вал.

Шары и материалы.

Амортизаторы.

Упругая муфта.

Привод.

Описание работы:

Вибромельница загружается на 80%. Вибрация корпуса вызывается центробежными силами инерции, возникающими при вращении дебаланса. Дебаланс насажен эксцентрично по отношению к оси вращения. Частота вращения 20…50 об/с. Корпус мельницы приводится в качательное движение по круговой или элипсической траектории. В процессе работы шары и материал перемещаются в сторону, противоположную вращению.

Особенность вибромельниц в том, что материал подвергается многократному ударному истирающему действию шаров. При этом число соударений частиц материала и шаров в тысячи раз больше, чем в шаровых мельницах.

Наиболее эффективно применение вибромельниц для получения частиц менее 10 мкм.

Струйные мельницы

В шаровых и вибромельницах сырье загрязняется материалом футеровки и мелющих тел. Особенность – эти мельницы вообще не имеют движущихся частей. Принцип действия основан на высокоскоростном самоизмельчении частиц в струе энергоносителя.

Классификация струйных мельниц

1. По виду энергоносителя:

– воздухоструйные (сжатый воздух);

– газоструйные (инертный газ);

– пароструйные (перегретый пар).

2. По схеме измельчения материала и по конструкции помольной камеры:

– мельницы с вертикальной трубчатой камерой;

– мельницы с плоской горизонтальной камерой;

– мельницы с эжекторной противоточной камерой.

М

1. Ленточный транспортер для подачи материала

2. Загрузочная труба

3. Диффузор (рассеиватель)

4. Воздушный патрубок

5. Коллектор (дно с отверстиями)

6. Зона измельчения.

7. Замкнутая труба, образующая камеру

8. Жалюзи

9. Разгрузочное устройство

ельница с вертикальной трубчатой камерой

Описание работы:

Материал размером не более 12 мм подается питателем в загрузочную трубу, в которой он захватывается воздухом, вдуваемым по воздушному патрубку, и попадает в замкнутую трубу, образующую камеру высотой до 2,5 м. Циркуляция материала в камере происходит вследствие движения воздуха, вдуваемого со сверхзвуковой (466 м/с) через сопла. Вихревое движение потока приводит к соударению частиц и их интенсивному измельчению. Воздух из камеры через жалюзи уходит в трубу, унося с собой в осадительные устройства частицы материала требуемой крупности (менее 2…6 мкм). Тогда как более крупные под действием центробежных сил отбрасываются к периферии и продолжают двигаться и измельчаться в камере. Тонкость помола регулируется наклоном створок жалюзи. П=0,5 т/ч.

М ельница

с плоской помольной камерой

ельница

с плоской помольной камерой

1. Направляющие сопла

2. Бункер подачи материала

3. Эжектор

4. Помольная камера

5. Труба подачи материала

в пылеочистку

6. Осадительная труба

Описание работы:

Материал из бункера поступает в эжектор и сжатым воздухом выносится в помольную камеру, где за счет соударений измельчается, а далее – в осадительную камеру. Материал двигается по кольцу камеры со скоростью 100 м/с, по стенкам спускается вниз, а воздух через фильтры удаляется в атмосферу. Размер измельченного материала до 10 мкм.

Струйная мельница с эжекторной противоточной камерой

1.Бункера с измельчаемым материалом

2. Эжекторы

3. Разгоночные трубы

4. Помольная камера

5. Бронеплиты

6. Труба подачи материала в пылеочистку

Описание работы:

Материал подается в разгоночные трубы, подхватывается сжатым воздухом (давление 4…8 атм.) и направляются в помольную камеру. Помольная камера футерована износостойкой сталью. Материал измельчается за счет многократных соударений частиц при встрече вихревых потоков, а также за счет удара о бронеплиты помольной камеры.

Машины для сортировки

Для получения наиболее прочного бетона или керамики необходимо чтобы мелкие частицы полностью занимали пустоты между крупными частицами. В таком случае у бетона будет прочный скелет, а керамика будет газопроницаемой и химически стойкой. Необходимые грансосотав и пустотность песка или щебня можно получить только после сортировки сырья.

Сущность сортировки заключается в разделении смеси сыпучих материалов на отдельные фракции по крупности. Если из сырья выделяют самые крупные или самые мелкие фракции, то такую сортировку называют предварительной. Если же сырье полностью разделено на несколько товарных сортов, то это – окончательная сортировка. Если во время сортировки образуется фракция, идущая на дополнительное измельчение, то такая сортировка называется проверочной.

Для этих целей применяют следующие способы сортировки:

Механическая сортировка, т.е. разделение материала по крупности за счет применения механизмов с рассеивающими поверхностями;

Воздушная сортировка (сепарация) – разделение частиц по крупности или по средней плотности в газовых потоках при различной скорости движения потоков, под действием сил тяжести и центробежных сил;

Гидравлическая сортировка – разделение по крупности, по средней плотности и по различной смываемости в водной среде.

Магнитная сортировка (сепарация) – удаление металлических предметов из материала за счет действия электромагнитного поля.

Механическая сортировка

Машины для механической сортировки называют грохотами.

Классификация грохотов

1. По типу просеивающей поверхности:

– колосниковые – штампованные –

плетенные

колосниковые – штампованные –

плетенные

2. По характеру движения просеивающей поверхности:

– неподвижные;

– качающиеся;

– вибрирующие;

– вращающиеся.

3. По форме просеивающей поверхности:

– плоские;

– изогнутые.

4. По положению просеивающей поверхности в пространстве:

– горизонтальные;

– наклонные.

Просеивающие поверхности делают в виде колосниковых решеток для крупного грохочения материала крупностью от 200 до 500 мм, в виде Штампованных – для среднего грохочения от 50 до 200 мм, плетенных проволочных – для мелкого грохочения от 1 до 50 мм, плетенных нитяных – для тонкого просеивания от 0,04 до 1 мм. Для сортировки более мелких частиц чаще всего используют воздушную сепарацию.

Грохоты характеризуются к.п.д. или эффективностью грохочения. Эффективность грохочения может быть определена по формуле

,

,

где d1 – вес прошедших через сито зерен нижнего класса; d – вес зерен того же класса, содержащегося в исходном материале.

Производительность грохота зависит от: влажности материала, его крупности, формы кусков, % содержания мелких, пылевидных, илистых частиц, угла наклона, площади просеивающей поверхности, коэффициента трения материала о поверхность и т.д.

(м3/ч),

(м3/ч),

где h – толщина слоя материала в начале просеивания, (м); b – ширина просеивающей поверхности, (м), υ – скорость движения материала, (м//с), kР – коэффициент разрыхления материала, kР = 0,6…0,8.

Способы установки сит

1 )

Последовательная установка сит

)

Последовательная установка сит

Используется в барабанных грохотах, реже в грохотах с плоскими ситами. В этой схеме облегчается доступ к ситам, достигается лучшее распределение фракций по бункерам; высота грохота минимальна, но качество грохочения невысокое.

2 )

Параллельная установка сит

)

Параллельная установка сит

Процесс сортировки идет более интенсивно, т.к. сразу отсортировываются крупные куски, что не задерживает прохождение мелких.

«+» – качество сортировки наилучшее.

«–»

– усложняется наблюдение и смена сит,

увеличиваются высота грохота, затрудняется

распределение фракций по бункерам.

«–»

– усложняется наблюдение и смена сит,

увеличиваются высота грохота, затрудняется

распределение фракций по бункерам.

3) Смешанная установка сит

Лишена недостатков первых двух способов установки.

Колосниковые и плоские качающиеся грохоты

Колосниковые грохоты бывают подвижные и неподвижные. Неподвижные устанавливаются над бункерами и питателями дробилок для отделения кусков, превышающих допустимые пределы. Материал продвигается по грохоту при наклоне колосниковой решетки под углом 45…500, т.е. под углом, превышающим угол естественного откоса материала. Грохот состоит из опорной рамы и колосниковой решетки.

Подвижные колосниковые грохоты с качающимися колосниками используют как питатели для равномерной подачи крупнокускового материала на дробление, с одновременным удалением кусков, меньших размеру разгрузочной щели дробилки.

1 .

Колосники;

.

Колосники;

2. Шарнирные подвески;

3. Эксцентриковый привод.

Плоские качающиеся грохоты обеспечивают интенсивное просеивание материала и перемещение его по просеивающей поверхности.

1 .

Колосники;

.

Колосники;

2. Шарнирные опоры

3. Эксцентриковый привод

К

олосники;

олосники;Шарнирные стойкие;

Эксцентриковый привод

П = 300…900 т/ч

Чаще всего применяют для просеивания сухих материалов.

Виброгрохоты

Виброгрохоты обеспечивают высокочастотные колебания частиц материала, что приводит к резкому снижению трения и повышению подвижности материала. Число колебаний велико от 500 до 3000 колебаний/мин. Амплитуда от 0,5 до 2,5 мм.

Разновидностью плоских грохотов являются эксцентриковые, инерционные виброгрохоты и виброгрохоты с направленными колебаниями.

Эксцентриковый виброгрохот

Описание работы:

Грохот состоит из неподвижной рамы, которая опирается на стойки с амортизаторами или подвешиваются на пружинные подвески. Он также содержит подвижную часть − грохот, который подвешен на экцентриковых шейках вала. Количество сит в грохоте определяется количеством требуемых фракций. Эксцентриковый вал опирается на раму через подшипник и приводится в движение от электродвигателя через клиноременную передачу.

1. Пружинные подвески;

1. Пружинные подвески;

2. Неподвижная рама;

3. Привод

4. Грохот с ситами;

5. Эксцентриковый вал.

Длина сит 2,5…4 м, ширина 1…1,75м

Количество колебаний − 12…25 в сек

Производительность − 200 м3/ч

Инерционный виброгрохот

1 .

Загрузочный латок;

.

Загрузочный латок;

2. Подвижный короб;

3. Привод;

4. Дебалансный вал;

5. Пылезащитный кожух;

6. Амортизаторы;

7. Пружинные подвесы.

Описание работы:

В этом грохоте нет отдельной неподвижной рамы, а вибрация создается за счет дебаланса, установленного на конце вала. Вал крепится к неподвижному коробу при помощи подшипников. В короб расположены 2 сита длиной от 1,2 до 3,0 м, шириной − 0,9…1,2 м, эксцентриситет − 6…10 мм, количество колебаний − 12…25 в сек. Производительность − 100 м3/ч.

Короб через амортизаторы подвешивается или устанавливаются на несущие конструкции. Привод − от отдельно стоящего электродвигателя. При вращении дебаланса возникает центробежная сила, которая заставляет колебаться корпус грохота и просеивать материал.

«+» − меньше изнашивается электродвигатель, по сравнению с электродвигателем эксцентрикового грохота.

«−» − в период пуска и остановки грохота из-за резонанса повышаются динамические нагрузки на конструкции грохота.

Виброгрохот с направленными колебаниями

неподвижная рама;

короб грохота;

привод;

вибратор направленных колебаний;

рычаги;

амортизаторы;

приводный шкив;

дебалансные валы;

зубчатая пара.

Описание работы:

Виброгрохот с направленными колебаниями имеет горизонтальную непод-вижную раму, на которой находится короб с 2 ситами. Короб, в свою очередь, установлен на двух парах шарнирных рычагов и 2 парах пружинных аморти-заторов. К стенкам короба прикреплен двухвальный вибратор направленных колебаний.

Виброгрохот совершает 740 колебаний в минуту, с амплитудой 20 мм, производительность до 40 м3/ч.

Дебалансные валы связаны между собой цилиндрической шестеренчатой парой, за счет чего они вращаются навстречу друг другу. Вибратор установлен так, что результирующая сила направлена под углом 350 и реакция этой силы гасится пружинными амортизаторами. Сами сита совершают направленные колебания, вызывая скачкообразное движение материала по параболической траектории.

Электромагнитные виброгрохоты

Применяются для мелкой сортировки, т.к. просеивающая поверхность колеблется с частотой 3000 кол/мин.

Загрузочное устройство

Электромагнитный вибратор

Рама с ситом

Задающая рукоять

Пружина

Катушка

Якорь

Шток

Планки

Сито

Описание работы:

При помощи задающей рукояти и пружины устанавливается амплитуда колебаний. Колебания от электромагнитного вибратора создаются в плоскости, перпендикулярной просеивающей поверхности. Продвижение материала осуществляется за счет наклона просеивающей поверхности.

«+» − сама рама и корпус сит не подвижны, т.к. колебания подаются на сетку.

«−» − быстрый износ сита и неравномерность амплитуды.

Особенностью конструкции всех грохотов является то, что каждый грохот закрывается пылезвуконепроницаемым кожухом, сами сита устанавливаются с выгибом на шпильках, ситовые полотна натягиваются пружинами со специальными зажимами для предотвращения обрыва.

Машины для гидроклассификации

Машины с вращающейся ванной разделяются на барабанные мойки и мойки-сортировки.

Барабанная мойка

В барабанных мойках промываемый материал движется внутри вращающегося барабана с водой от загрузочной зоны к разгрузочной. Поток промывочной воды или совпадает с направлением движения материала (в прямоточных мойках) или, наоборот, движется навстречу промываемому материалу. Внутренняя поверхность барабана имеет лопасти, с помощью которых материал перемешивается в процессе промывки и перемещается вдоль барабана к разгрузочному люку.

Цилиндрическая гравиемойка-сортировка

С остоит

из многосекционного барабана и привода

электродвигателя, редуктора и открытой

зубчатой передачи, установленных на

общей раме. Барабан состоит из промывочной

секции и трех цилиндрических решет,

два из которых являются продолжением

промывочной секции, а третье охватывает

первое. Первое решето имеет отверстия

диаметром (мм) 20, второе – 40, а третье,

наружное – 6, что обеспечивает разделение

массы на фракции 0…6, 6… 20, 20…40 и более

40 мм. Для загрузки гравиемойки-сортировки

служит лоток. Куски сортируемого

материала размером более 40 мм поступают

за пределы барабана через открытую

торцовую часть третьей секции. Опорой

барабана со стороны загрузки служат

два ролика, со стороны привода –

подшипник скольжения, в котором вращается

вал барабана. Вода для промывки подается

по трубе, введенной в промывочную секцию

и имеющей на Цилиндрической поверхности

большое число отверстий малого диаметра.

Расход воды зависит от степени

загрязненности посторонними примесями

и может достигать 5 м3

на 1 м3

промываемого материала.

остоит

из многосекционного барабана и привода

электродвигателя, редуктора и открытой

зубчатой передачи, установленных на

общей раме. Барабан состоит из промывочной

секции и трех цилиндрических решет,

два из которых являются продолжением

промывочной секции, а третье охватывает

первое. Первое решето имеет отверстия

диаметром (мм) 20, второе – 40, а третье,

наружное – 6, что обеспечивает разделение

массы на фракции 0…6, 6… 20, 20…40 и более

40 мм. Для загрузки гравиемойки-сортировки

служит лоток. Куски сортируемого

материала размером более 40 мм поступают

за пределы барабана через открытую

торцовую часть третьей секции. Опорой

барабана со стороны загрузки служат

два ролика, со стороны привода –

подшипник скольжения, в котором вращается

вал барабана. Вода для промывки подается

по трубе, введенной в промывочную секцию

и имеющей на Цилиндрической поверхности

большое число отверстий малого диаметра.

Расход воды зависит от степени

загрязненности посторонними примесями

и может достигать 5 м3

на 1 м3

промываемого материала.

Чтобы облегчить поступательное движение сортируемой массы материала внутри барабана, ему придается уклон 5..7°.

Мойки корытные применяются для обогащения руд и других полезных ископаемых.

П роцесс

обогащения (отмывки) в мойке корытной

совмещен с разрыхлением, особенно

вязких глинистых руд и примесей с

одновременной гидравлической

классификацией материала (обесшламливанием).

Размер кусков исходного материала

загружаемого в мойку корытную не крупнее

75…50 мм.

роцесс

обогащения (отмывки) в мойке корытной

совмещен с разрыхлением, особенно

вязких глинистых руд и примесей с

одновременной гидравлической

классификацией материала (обесшламливанием).

Размер кусков исходного материала

загружаемого в мойку корытную не крупнее

75…50 мм.

Мойка корытная состоит из наклонного корыта (60 к линии горизонта) с полукруглым дном. Длина корыта составляет 2,5…8 м; ширина – 0,8…2,5 м. По продольной оси корыта располагается один или два вала с лопастями. Лопасти на валах устанавливаются под углом 30…45°, чем достигается перемещение крупного материала к разгрузочному концу мойки и одновременное его разрыхление. Диаметр по окружности лопастей составляет 0,4…0,8 м. Если мойка корытная содержит два вала, то они вращаются в противоположных направлениях, причем лопасти установленные на одном валу, проходят в промежутках между лопастями установленными на другом.

Материал в мойку корытную подается с нижнего конца корыта, которое примерно на 2/3 длины заполнено водой. Вода для отмывки подается под давлением в верхней части мойки.

Избыток воды отводится в слив в нижней части мойки и уносит с собой шламы и тонкие пески.

Работа мойки корытной и ее производительность зависят от свойств промываемого материала. При обработке легкопромываемых руд и полезных ископаемых можно установить более высокую скорость вращения валов и меньший угол наклона мойки, при обработке труднопромываемых руд медленное их передвижение обеспечивает разрыхление и размыв глинистых комков.

Шнековая пескомойка (рис. 225,а) состоит из корыта, в котором вращаются один или два параллельных шнека 3 с приводом от электродвигателя 2 через ременную и зубчатую передачи. Пульпа (смесь песка и воды) подается в верхнюю часть корыта. При вращении шнека осевшие в корыте крупные частицы перемещаются винтовой лопастью вверх к выгрузочному окну 4. В приподнятой части корыта материал частично обезвоживается. Угол наклона корыта 10…15° с подъемом в сторону разгрузки. Для подъема нижнего конца шнека над корытом служит механизм 5. Расходы воды в зависимости от степени загрязнения колеблются от 2,5 до 3 м3 на 1 м3 песка. Производительность пескомойки составляет от 5 до 20 м3/ч в зависимости от размеров шнека.

Д ражная

пескомойка

показана на рис.

225,б.

Рабочим органом этой машины являются

бесконечные цепи 7 со скребками 9. Цепи

огибают рабочие 10 и холостые 6 звездочки.

Первые получают вращение от привода

пескомойки, состоящего из электродвигателя

12, редуктора 11 и зубчатой открытой

передачи 13, на выходном валу которой

насажены ведущие звездочки бесконечных

цепей.

ражная

пескомойка

показана на рис.

225,б.

Рабочим органом этой машины являются

бесконечные цепи 7 со скребками 9. Цепи

огибают рабочие 10 и холостые 6 звездочки.

Первые получают вращение от привода

пескомойки, состоящего из электродвигателя

12, редуктора 11 и зубчатой открытой

передачи 13, на выходном валу которой

насажены ведущие звездочки бесконечных

цепей.

Нижние ветви цепей, погруженные в корыто 14, скребками перемещают песок сначала по горизонтальному дну, затем по наклонной части корыта и далее из пескомойки в сборный бункер. Холостая ветвь цепи поддерживается роликами 8. Вода для промывки песка подается со стороны разгрузки. Загрязненная вода удаляется через отверстие в задней стенке корыта. Удельный расход воды от 3 до 5 м3 на 1 м3 песка. Производительность пескомойки достигает 20 м3/ч.

Рис. 225. Пескомойки-классификаторы: а — шнековая; б — дражная.

Направляющий желоб;

Карман (клапан);

Перфорированная перегородка;

Устройство для осаждения отсортированного материала;

Перфорированное дно.

Чистый песок с гарантированным зернистым составом можно получить путем его обогащения на гравитационных и центробежных гидроклассификаторах. В гравитационных гидроклассификаторах разделение песчаной смеси на зерна разной величины и их мойка происходит в потоке воды за счет различной массы частиц разного размера: более крупные зерна, как наиболее тяжелые, выпадают раньше, а более мелкие проносятся потоком дальше. В центробежных гидроклассификаторах разделение происходит за счет центробежных сил во вращающейся потоке воды.

Бункера. Силосы. Затворы

Основные типы ёмкостей в соответствии с назначением

Бункеры – ёмкости для хранения и самотечной разгрузки сыпучих материалов, характеризующиеся меньшими размерами вертикальной части по отношению к их максимальному размеру в плане (обычно в 1,5-2 раза).

Классификация бункеров

1. По назначению:

– приёмные,

– промежуточные,

– отпускные бункера.

2. По форме в плане:

– круглые, – прямоугольные, – щелевидные.

3. По строению:

– простые, состоящие из 1 геометрической фигуры;

– сложные – из 2-х.

Приемные бункера – предназначены для приема сыпучих материалов из транспортных средств, компенсируя неравномерность подачи в склад или в технологическую линию, поэтому размеры бункера должны обеспечивать достаточный фронт разгрузки.

Промежуточные бункера – служат для операций, связанных с хранением и отпуском груза внутри производственно-технологических линий.

Отпускные бункера используются для накопления, кратковременного хранения и отгрузки сыпучего груза в тару и транспортные средства.

Силоса – ёмкости для хранения и разгрузки сыпучих материалов, характеризующиеся цилиндрической или призматической формой, отношение высоты стенки к наименьшему размеру поперечного сечения равно двум и более.

Высота силосов ограничивается несущей способностью грунта и обычно не превышает 30 м. Отдельные силоса могут компоноваться по несколько в силосные корпуса. Силоса являются основными ёмкостями длительного хранения сыпучих строительных материалов, в частности – цемента.

Разгрузочные отверстия бункеров располагаются либо точно по оси, либо со смешением от нее.

Конструктивные схемы ёмкостей

Наиболее широкое распространение в промышленности получили бункера прямоугольной и круглой в поперечном сечении форм. Прямоугольные бункера распространены значительно шире, что поясняется удобством их размещения в сетке колонн и возможностью монтажа из линейных и плоских элементов. К их недостаткам следует отнести неизбежность образования застойных зон груза в местах пересечения смежных стенок. Однако при достаточно больших площадях выпускных отверстий и углах наклона стенок выгрузной воронки лучшие типы прямоугольных бункеров работают удовлетворительно. Стенки бункеров не должны иметь шероховатостей, уступов, выбоин, выступающих закладных частей. Более эффективно работают симметричные бункера.

К онусные

и конусно-цилиндрические бункера

с центрально расположенным круглым

выпускным отверстием хорошо удовлетворяют

условию возможно меньшей толщины

застойной зоны, так как их форма довольно

близка к форме зоны потока сыпучих

грузов. Их большое преимущество –

отсутствие вертикальных и наклонных

ребер. Большинство ёмкостей типа "силос"

являются конусно-цилиндрическими.

онусные

и конусно-цилиндрические бункера

с центрально расположенным круглым

выпускным отверстием хорошо удовлетворяют

условию возможно меньшей толщины

застойной зоны, так как их форма довольно

близка к форме зоны потока сыпучих

грузов. Их большое преимущество –

отсутствие вертикальных и наклонных

ребер. Большинство ёмкостей типа "силос"

являются конусно-цилиндрическими.

Рис.1. Основные формы ёмкостей: 1 – прямоугольная, 2 – цилиндрическая.

Форма и вместимость ёмкостей

Проектирование ёмкостей бункерно-силосного типа состоит в определении их геометрических размеров и формы, отвечающих ряду условий: 1) соответствие геометрической вместимости бункера требуемому объему размещаемого материала; 2) отсутствие торможения частиц материала на наклонных стенках бункера; 3) беспрепятственный выпуск материала через разгрузочное отверстие; 4) обеспечение требуемой производительности по выдаче материала из бункера.

Для предварительного расчёта объёма, вместимости и производительности бункеров целесообразно использовать приведенные ниже формулы.

Вместимость прямоугольного бункера (верхняя часть – параллелепипед, нижняя – усечённая пирамида) рассчитывается по формуле (1):

Вместимость цилиндрического бункера (верхняя часть – цилиндр, нижняя – усечённый конус) рассчитывается по формуле (2):

![]()

Рассчитанный объем бункера должен обеспечивать необходимый запас материала на 2…4 часа непрерывной работы оборудования.

Размеры выпускного отверстия бункера должны быть достаточными для обеспечения требуемой пропускной способности (производительности). Вместе с тем они должны исключать сводообразование (зависание) груза в бункере. Во избежание опасности резкого обрушения больших масс сыпучего материала через отверстия, а также утяжеления затворов выпускные отверстия не должны быть излишне большими.

Скорость истечения материала (υ) из выпускного отверстия бункера определяется по эмпирической зависимости (формулы 3, 4), м/с.

Для прямоугольного отверстия:

Для круглого отверстия:

где ( для формул 1-4):

λ – коэффициент истечения (0,6 – для сухих материалов, характеризующихся интенсивной сыпучестью; 0,22 – для пылевидных и порошкообразных материалов);

g – ускорение свободного падения (9,8), м/с2;

π – математическая константа, отражающая отношение длины окружности к длине её диаметра (приближённое соответствие – 3,14);

A, B – стороны прямоугольного выпускного отверстия;

a, b – максимальные стороны прямоугольного бункера;

D – диаметр выпускного отверстия;

r – радиус выпускного отверстия;

R1 – радиус цилиндрической части емкости, м;

R2 – радиус выпускного отверстия, м;

h1 – высота призмы (нижняя часть) бункера, м;

h2 – высота параллелепипеда (верхняя часть) бункера, м

Затворы

Затворы – устройство, препятствующее самопроизвольному истечению материала из выпускного отверстия.

Затворы могут регулировать выгрузку материала и работать, как питатели.

Затворы бывают:

– клапанные – лотковые

– шиберные – секторный

1.

Бункер

1.

Бункер

2.

Пневмоцилиндр

2.

Пневмоцилиндр

3. Секция (челюсть)

4. Зубчатая часть секции

5. Ось качания.

Клапанные затворы являются самыми простыми. Их используют для сыпучих мелкокусковых материалов, т.к. крупнокусковые материалы не позволяют плотно закрывать клапан. Они не обеспечивают регулирование скорости и величины выгружаемого потока материала.

Лотковые затворы применяют для зерновых материалов. Обеспечивают направленную подачу материала в технологический передел, но не регулируют скорость и величину выгружаемого потока материала.

Шиберные – самые распространенные, т.к. позволяют четко регулировать скорость и количество подаваемого материала.

Секторные затворы бывают одно- и двухчелюстные. Их применяют для любого вида материала, оборудованы пневмо- и гидроприводами.

Питатели

Питатель – это устройства, предназначенные для равномерной подачи сыпучих и кусковых материалов в соответствующие узлы технологической линии. Наличие бункеров позволяет загружать питатели с помощью самосвалов и погрузчиков.

Классификация питателей

По характеру движения рабочего органа:

– с непрерывным линейным движением: ленточные, пластинчатые, цепные ковшовые;

– с непрерывным вращательным движением: винтовые, секторные;

– с колебательным движением: вибрационные, лотковые.

По способу установки:

– стационарные;

– передвижные;

– опорные;

– подвесные.

При наличии в материале влажных и липких включений предпочтение следует отдавать пластинчатым питателям.

Выбор питателей для дробильно-сортировочного комплекса задается параметрами исходного материала и уровнем производительности.

В ленточных несущими элементами служат транспортерные ленты, в пластинчатых – соединенные между собой металлические пластины. Производительность этих питателей (м3/ч) определяют по формуле:

,

,

где D и n – диаметр (м) и частота вращения (с-1) барабана (звездочки) транспортера; b и h – ширина и толщина (м) слоя материала на ленте (пластинах). Обычно производительность ленточных питателей составляет до 180 м3/ч, пластинчатых – 650 м3/ч. Мощность электродвигателя, как правило, до 20 кВт.

Ленточные питатели применяют, в основном, для подачи сухих дробленых и молотых материалов, пластинчатые – кусковых материалов.

Лотковые (качающиеся) питатели. В подвесных питателях лоток подвешивается на тягах (рис. 1,а) и получает колебательное движение от эксцентрикового механизма. Такие устройства используют преимущественно для подачи легких сыпучих материалов с насыпной плотностью до 1000 кг/м3 и размером кусков до 500 мм. Кареточные питатели имеют аналогичный привод, но лоток установлен на роликовые опоры (рис. 1,б); их применяют для подачи абразивных материалов с насыпной плотностью до 2500 кг/м3 и размером кусков до 200 мм. Производительность лотковых питателей 8…50 т/ч, мощность электродвигателя 1,5…4,5 кВт.

Барабанные питатели чаще всего бывают ячейковые (рис. 3,а) или секторные (рис. 3,б). При вращении барабана (частота до 5с-1) его ячейки (секции) заполняются материалом, а при повороте на 180° разгружаются. Число ячеек 3…12. Для улучшения разгрузки внутрь барабана иногда закладывают шары или устанавливают вибровозбудители, предупреждающие также свободообразование в бункерах. Производительность питателей (0,05…6 м3/ч) находят по ф-ле:

,

,

где V и i – объем (м3) и число ячеек; n – частота вращения барабана (с-1); – коэффициент разрыхления материала. Мощность электродвигателя до 0,4 кВт.

Шнековые (винтовые) питатели. Рабочий орган-шнек или винт с постоянным шагом либо шагом, увеличивающимся в направлении движения материала, что позволяет избежать его спрессовывания. При необходимости нагревания или охлаждения поступающего материала корпус питателя снабжается спец. рубашкой, а вал и шнек выполняются полыми для подачи в них теплоносителя либо охлаждающего рассола. Производительность питателей (обычно 0,5…8 т/ч) рассчитывают по ф-ле:

г де

D, S

и n – диаметр (м), шаг (м) и частота вращения

(с-1)

шнека,

– коэффициент заполнения шнека

(проскальзывания материала)

= 0,5…0,7. Мощность электродвигателя 1,5-5

кВт.

де

D, S

и n – диаметр (м), шаг (м) и частота вращения

(с-1)

шнека,

– коэффициент заполнения шнека

(проскальзывания материала)

= 0,5…0,7. Мощность электродвигателя 1,5-5

кВт.

Шнековые питатели могут использоваться для подачи грубых порошковых материалов, если допускается нек-рое их истирание.

Тарельчатые (дисковые) питатели изготовляют в зависимости от условий применения в подвесном или опорном исполнении с подвижной обоймой (рис. 4,a) либо с поворотным скребком (рис. 4,б). Производительность питателей (до 15 м3/ч) находят по формуле:

,

,

где

R, h и r – радиус тарелки

у основания

конуса материала, высота его кольца и

радиус верхней кромки среза последнего

(м); n – частота вращения тарелки

(обычно

с-1).

Мощность электродвигателя 0,5…0,8 кВт.

с-1).

Мощность электродвигателя 0,5…0,8 кВт.

Тарельчатые питатели используют, как правило, для подачи сухих материалов.

Вибрационные питатели состоят из грузонесущего органа (желоба, лотка), свободно опирающегося или подвешенного на упругих опорах к несущей конструкции, и вибровозбудителя, сообщающего ему направленные колебания для обеспечения перемещения материала. Наиболее распространены электромагнитные и инерционные вибровозбудители. Грузонесущие органы при подаче пылящих и токсичных материалов герметизируются. Производительность питателей (до 2000 т/ч) определяется выражением:

,

,

где F – площадь сечения потока материала на лотке (м2). Среднюю скорость вибротранспортирования (0,2…0,6 м/с) находят по ф-ле:

,

,

где kП – коэф. Передачи скорости (0,45…0,9); kТ – коэф. Толщины слоя (0,75…1,0); kУ – коэф., учитывающий угол наклона лотка (0,75…1,0); А – амплитуда вибраций (м); ω – частота (рад/с) вынужденных колебаний; β – угол вибрации (обычно 25…30°). Мощность электродвигателя до 16 кВт.

Вибрационные питатели – универсальные устройства для подачи практически любых сыпучих материалов, кроме липких и влажных.

Средства транспорта и разгрузчики для строительных материалов.

Основными типами средств перемещения, используемыми для нужд строительства с целевым назначением, являются:

–

крытые вагоны, выпускаемые с боковыми

люками, дверными проемами и раздвижной

крышей, что обеспечивает перевозку

широкой номенклатуры строительных

грузов;

крытые вагоны, выпускаемые с боковыми

люками, дверными проемами и раздвижной

крышей, что обеспечивает перевозку

широкой номенклатуры строительных

грузов;

– полувагоны, которые могут иметь люки в полу, боковых и торцовых стенках, одно - и двухскатный пол и предназначены для перевозки сыпучих строительных материалов, древесины;

– платформы, предназначенные для перевозки различных железобетонных изделий, лесоматериалов, оборудования и др.;

– крытые вагоны-хопперы, служащие для транспортирования цемента, извести и других порошкообразных грузов, требующих защиты от атмосферных осадков. В крыше таких вагонов имеются загрузочные люки, а внизу – люки со специальными пневматическими разгрузочными механизмами. Вагоны-хопперы отличаются геометрическими формами и объемами;

–

цистерны, используемые для перевозки

цемента, других сыпучих и наливных

грузов. Кузовом является цилиндрической

формы емкость, оборудованная верхним

загрузочным и нижним разгрузочным

сливами;

цистерны, используемые для перевозки

цемента, других сыпучих и наливных

грузов. Кузовом является цилиндрической

формы емкость, оборудованная верхним

загрузочным и нижним разгрузочным

сливами;

– вагоны-самосвалы (думпкары),

предназначенные для транспортировки

щебня, гравия, песка, глины, других

сыпучих грузов и вскрышных пород. Они

могут разгружаться в сторону за счет поднимающихся и откидывающихся продольных бортов или опрокидыванием самого вагона.

В настоящее время вагоны всех видов выпускают четырехосными, грузоподъемностью 50...60 т для нормальной и 20...25 т для узкой колеи железных дорог. Для перевозки особо тяжелых грузов используют вагоны с увеличенным числом осей.

Для эксплуатации на узкоколейных железных дорогах применяют соответственно 5,5- и 8-тонные двух- и четырехосные вагонетки с опрокидывающимися кузовами или откидывающимися бортами.

Самоходный разгрузчик

М

ногоковшовые

и скребковые погрузчики относятся к

погрузчикам непрерывного действия и

применяются для погрузки однородных

мелкокусковых и сыпучих материалов в

транспортные средства.

ногоковшовые

и скребковые погрузчики относятся к

погрузчикам непрерывного действия и

применяются для погрузки однородных

мелкокусковых и сыпучих материалов в

транспортные средства.

Наибольшее распространение имеют многоковшовые погрузчики непрерывного действия с винтовым питателем и ковшовым элеватором. При действии винтового питателя винтовые лопасти подгребают материал к ковшовому элеватору, который перегружает материал на отвальный конвейер. Производительность погрузчика до 50 м3/ч.

Скребковые погрузчики со скребковым наклонным транспортером и питающим устройством в виде загребающих лап применяются для погрузки мелкокусковых неабразивных материалов (угля). Производительность погрузчиков непрерывного действия зависит от мощности двигателя, габаритов рабочих органов, скорости движения транспортирующего органа, а также от рода перерабатываемого материала (песок, щебень), влияющего на заполнение ковшей.

Машины, предназначенные для облегчения разгрузки смерзшихся материалов

Для этого используют буро- и виброрыхлительные машины.

Б урорыхлительная

машина состоит из каретки (3) с 4 бурами

(4), на винтовых поверхностях которых

расположены разрыхлительные ножи. Эти

буры попарно вращаются на встречу друг

друга от электродвигателя (2) через

редуктор, разрыхляя смерзшийся материал

в полувагоне (5). А сама каретка может

подниматься или опускаться пневмо- или

гидроцилиндрами (1).

урорыхлительная

машина состоит из каретки (3) с 4 бурами

(4), на винтовых поверхностях которых

расположены разрыхлительные ножи. Эти

буры попарно вращаются на встречу друг

друга от электродвигателя (2) через

редуктор, разрыхляя смерзшийся материал

в полувагоне (5). А сама каретка может

подниматься или опускаться пневмо- или

гидроцилиндрами (1).

Виброрыхлитель устанавливается поперек вагона посредством опорной рамы (3), которая имеет опорные лапы (4), ограничивающие опускание опорной рамы в вагон. Разрыхленный вибрирующими штырями (5) материал высыпается из полувагона (6) через предварительно открытые люки. Двухвальный вибратор (2) приводится в действие электродвигателем (1). Для разгрузки одного полувагона виброрыхлитель последовательно переставляется от 8 до 12 раз.

Дозаторы

Дозаторы по принципу действия разделяют на объемные и весовые. Последние имеют наибольшее применение, так как обеспечивают более точное дозирование входящих в смесь веществ. Допускаемое отклонение в дозировке компонентов ответственных бетонов не должно превышать ±1…2% для воды и вяжущего и ±2…3% для заполнителя.

Классификация дозаторов

Весовые дозаторы классифицируются по способу дозирования, системе управления, роду взвешиваемого материала, числу дозируемых компонентов и устройству весовой системы.

– По способу дозирования различаются весовые дозаторы порционного (цикличного) и непрерывного действия.

– По способу управления весовые дозаторы бывают с ручным управлением и автоматические.

В порционных дозаторах с ручным управлением затворы для загрузки весового бункера и выпуска из него взвешенной порции (дозы) материала открываются и закрываются вручную. За ходом взвешивания материала оператор следит по циферблатному указателю.

У автоматического порционного дозатора затвор питающего устройства и весовой мерник оборудованы приборами автоматики, прекращающими подачу материала в мерник по достижении заданной массы.

– По роду взвешиваемого материала дозаторы цикличного и непрерывного действия делятся на дозаторы для инертных заполнителей, цемента и воды.

– По числу взвешиваемых компонентов дозаторы делятся на однокомпонентные и многокомпонентные: первые обеспечивают взвешивание одного материала, а вторые – поочередное последовательное дозирование нескольких материалов.

Для дозирования воды применяют объемный дозатор турбинного типа, работающий по принципу замера проходящего по трубопроводу потока воды вращающейся турбинкой. Угловая скорость вращения колеса турбинки пропорциональна показаниям стрелки прибора, одно деление шкалы соответствует прохождению через прибор 1 л воды. При подходе стрелки к цифре, соответствующей заданному объему, закрывается кран и поток воды прекращается.

Рис. 233. Весовой дозатор инертных разных фракций

Для отвешивания инертных материалов разных фракций применяется весовой дозатор периодического действия с весовым шкафом (схема показана на рис. 233). Весовой бункер 4 дозатора подвешен к рычажной системе 1, 18, 13 весового устройства, нагрузка на которую регистрируется весовой головкой 12. Загрузочный затвор 6, управляемый пневмоцилиндром 8, открывает или прерывает доступ инертных материалов из бункера 7 в весовой бункер. Разгрузка весового бункера происходит при открывании затвора 3 с ртутными контактами 2, управляемого системой рычагов и пневмоцилиндром.

Коромысло 13 с расположенной на нем гирей уравновешивает массу пустого весового бункера. Под коромыслом 13 расположены четыре грузовых коромысла 17 с гирями 16, предназначенными каждая для отвешивания разных порций песка, гравия или щебня необходимой фракции. Рамка 14 с овальными отверстиями соединяет грузовые коромысла 17 с коромыслом 13. Отключающие устройства 15 предназначены для отключения коромысла 17 от рамки 14.

В начале взвешивания коромысло 13 под действием силы тяжести одного из грузовых коромысел 17 наклонено, и ртутные контакты 10 для грубого и точного взвешивания замкнуты. Когда в бункер поступает около 90% заданной порции материала, ртутный контакт 10 размыкается, и электропневматический клапан 9 приводит в действие пневмоцилиндр 8, который перекрывает загрузочный затвор. Затем под действием ртутных контактов 10 и 5 затвор кратковременно периодически открывается, и материал малыми порциями подается в весовой бункер пока масса материала не сравняется с заданной; при этом коромысло 13 займет горизонтальное положение, ртутный контакт 11 разомкнётся, а загрузочный затвор полностью перекроет выходное отверстие бункера.

Существуют весовые дозаторы с фотоэлектрическими датчиками, которые обеспечивают более точное дозирование, чем ртутно-магнитные.

Весовой автоматический дозатор непрерывного действия с дистанционным управлением С-633Д (рис. 235) состоит из следующих основных частей: течки 2, ленточного конвейера 3 с приводным и натяжным барабанами; весовой системы с рычажным механизмом, цилиндрического редуктора, цепного вариатора 5 со встроенным датчиком оборотов (тахогенератором), исполнительного механизма 7, кулачковой муфты 4 с электромагнитным управлением, приборов системы автоматики и электродвигателя 6.

Д озируемый

материал из рас-ходных бункеров поступает

через впускную воронку дозатора на

ленту конвейера, подвешенного к воронке

на призмах. Ось качания конвейера

проходит через центры призм. С помощью

подвижной заслонки устанавливается

строго определенная высота дозируемого

материала на ленте конвейера. Рычаг с

противовесами уравновешивает массу

конвейера при определении количества

находящегося на нем материала. Изменение

массы материала на конвейере приводит

к нарушению равновесия, а связанные с

ним рычаги управления заслонкой слегка

открывают или закрывают выходное

отверстие бункера; при этом изменяется

высота слоя материала на ленте.

озируемый

материал из рас-ходных бункеров поступает

через впускную воронку дозатора на

ленту конвейера, подвешенного к воронке

на призмах. Ось качания конвейера

проходит через центры призм. С помощью

подвижной заслонки устанавливается

строго определенная высота дозируемого

материала на ленте конвейера. Рычаг с

противовесами уравновешивает массу

конвейера при определении количества

находящегося на нем материала. Изменение

массы материала на конвейере приводит

к нарушению равновесия, а связанные с

ним рычаги управления заслонкой слегка

открывают или закрывают выходное

отверстие бункера; при этом изменяется

высота слоя материала на ленте.

Если при увеличении массы материала конвейер опускается, то высота слоя материала уменьшается, и, наоборот, при уменьшении массы материала конвейер поднимается, и высота слоя материала увеличивается.

Требуемая производительность обеспечивается изменением скорости ленты, для чего дозатор оснащен вариатором.

Автоматические дозаторы периодического действия для цемента (АДЦ) выпускаются на полезную нагрузку 150, 300, 700 кг; для заполнителей — на 600, 1200 и 1300 кг; для жидкостей — на 200 и 500 кг с циклом взвешивания 35 — 45 с и точностью отвеса ±2%.

Дозаторы непрерывного действия для заполнителей изготовляют производительностью от 7,5 до 39; от 5 до, 80 и от 1,25 до 30 т/ч, а для цемента — от 5 до 20 т/ч.

Смесительное оборудование

Для приготовления бетонных смесей и растворов применяют бетоносмесители и растворосмесители.

Классификация смесительных машин

По принципу перемешивания компонентов:

– смесительные машины принудительного перемешивания

– смесительные машины гравитационные с перемешиванием при свободном падении материалов.

Первые применяют для приготовления жестких бетонных смесей и растворов, а вторые – для приготовления пластичных бетонных смесей.

По принципу действия:

– машины периодического (цикличного) действия

– машины непрерывного действия.

Первые могут приготовлять смесь отдельными порциями (замесами) и выдавать ее через определенные промежутки времени, вторые – осуществлять процесс смешивания компонентов непрерывно, все время выдавая готовую смесь.

По исполнению различают:

– стационарные смесительные машины

– передвижные смесительные машины.

Передвижные смесительные машины имеют пневмоколесный ход, что позволяет доставлять их на строительную площадку на прицепе к грузовому автомобилю или самоходом (автобетономешалки).

Барабан смесительной машины в процессе приготовления смеси может вращаться относительно горизонтальной или наклонной оси либо оставаться в состоянии покоя; при этом вращается вал с лопастями. При выгрузке готовой смеси барабан смесительной машины может наклоняться в сторону разгрузки или, как и при перемешивании компонентов смеси, оставаться неподвижным, а смесь выгружается вращающим валом с лопастями.

Бетоносмесители

Бетоносмесители периодического действия для приготовления бетонных смесей применяют с опрокидным барабаном, с наклоняющимся барабаном, с барабаном, не изменяющим своего положения при разгрузке. Разгрузка последнего осуществляется вводным разгрузочным лотком или изменением направления вращения барабана.

Бетоносмеситель стационарный с наклоняющимся барабаном большой вместимости (2400/1600 л) показан на рис. 228. На опорной раме 13 установлены две стойки и 8 с подшипниками 3, в которых поворачивается фасонная траверса 12. В траверсе смонтирован барабан 6 бетоносмесителя, выполненный в виде двух усеченных конусов, примыкающих в середине к цилиндрической части с расположенным на ней зубчатым венцом 5, отлитым заодно с массивным бандажом. В траверсе установлены ролики 10, на которые опирается барабан, и ролики 4 и 11, удерживающие барабан от смещения вдоль оси при наклоне барабана для разгрузки. Барабан приводится во вращение через редуктор 9 от электродвигателя, установленного на траверсе. Шестерня выходного вала редуктора находится в постоянном зацеплении с зубчатым венцом барабана. При вращении барабана относительно продольной оси смесь, находящаяся внутри него, захватывается лопастями 14 и 16, прикрепленными к стенкам барабана, поднимается на некоторую высоту и сбрасывается. Благодаря шахматному расположению лопастей и их установке под углом к оси вращения, обеспечивается интенсивная циркуляция смеси как в радиальном, так и в осевом направлении.

Наклон барабана для выгрузки готовой смеси через выходное отверстие 15 и возвращение его в первоначальное положение осуществляются пневматическим цилиндром 7, шток которого связан с рычагом траверсы. Цапфы 2 траверсы поворачиваются в подшипниках 3 опорных стоек.

Рис. 228. Бетоносмеситель стационарный с наклоняющимся барабаном

а — общий вид; б — разрезы по барабану

Р ис.

229. Бетоносмеситель противоточный

принудительного перемешивания

ис.

229. Бетоносмеситель противоточный

принудительного перемешивания

Бетоносмесители противоточные принудительного перемешивания (рис. 229) применяют для приготовления жестких бетонных смесей. Остовом смесителя служат металлическая рама, левая 2 и правая 11 стойки, соединенные вверху балками. Смесительная чаша 3, установленная на четырех катках 18, вращается относительно вертикальной оси. От вала электродвигателя 5 системой передач, состоящей из клиноременной передачи 4 и цилиндрического редуктора, вращение передается горизонтальному валу в конические шестерни 9 и 10 приводят во вращение вертикальный вал 12 с шестерней 13, которая находится в зацеплении с зубчатым венцом смесительной чаши.

Перемешивающие лопасти 17 получают вращение от вала 6 посредством конических передач 7 и 8. Управление заслонкой 14 разгрузочного отверстия осуществляется пневмоцилиндром 16 и системой рычагов 15. Скребки 19 направляют смесь к разгрузочному отверстию и очищают дно чаши. Производительность этих бетоносмесителей полезной вместимостью 250, 500 и 1000 л, соответственно, 3,8; 7,6 и 15,0 м3/ч.

Р ис.

230. Бетоносмеситель непрерывного

действия (двухвалковый) а — общий вид;

б — схема привода.

ис.

230. Бетоносмеситель непрерывного

действия (двухвалковый) а — общий вид;

б — схема привода.

Бетоносмеситель непрерывного действия двухвальный принудительного перемешивания (рис. 230) состоит из сварного корпуса 3, внутри которого вращаются навстречу друг другу два вала с размещенными на них лопатками 2, и привода.

Расположение лопастей по пологой винтовой линии обеспечивает интенсивное движение смешиваемой массы в поперечном направлении и медленное ее продвижение вдоль корпуса смесителя на выгрузку.

Корпус смесителя и привод устанавливаются на общей раме 9. В состав привода двухвального бетоносмесителя входят; электродвигатель 4, клиноременная передача 5 и редуктор 6. Выходной вал редуктора муфтой соединен с валом смесителя. Чтобы обеспечить синхронность вращения лопастных валов, в конструкцию машины введена передача из двух цилиндрических зубчатых колес 7 с одинаковым числом зубьев (синхронизатор). Готовая смесь может выдаваться и расходоваться непрерывно или может накапливаться в бункере под выходным отверстием и выдаваться порциями при открывании секторного затвора 8. Двухвальные бетоносмесители рассчитаны на производительность 5, 15, 30 и 60 м3/ч.

Машины для приготовления растворов

Для приготовления строительных растворов применяют растворосмесительные машины в большинстве случаев принудительного перемешивания составляющих компонентов в неподвижном барабане. Растворосмесители разделяют на передвижные и стационарные.

Рис. 231. Растворосмеситель передвижной с загрузочным ковшом: а – общий вид; б – кинематическая схема; в – смесительный вал с лопастями.

Растворосмеситель передвижной (рис. 231) состоит из сварного барабана 3, установленного на раме 1, привода 8 к смесительному валу 15, загрузочного ковша 4, направляющих 2 и вододозировочного бачка 5.

Смесительный барабан 3 растворосмесителя представляет собой открытое сверху корыто с торцовыми стенками.

В смесительном барабане 3 в подшипниках 6, установленных на внешней стороне его торцовых стенок, вращается лопастной вал 15. На валу укреплены съемные кронштейны 17 с винтовыми лопастями 16. Лопастной вал приводится во вращение цилиндрической шестерней 18, входящей в зацепление с шестерней передаточного механизма привода растворосмесителя. В местах прохода вала через торцовые стенки барабана установлены уплотняющие втулки 14.

Винтовые лопасти 16 в процессе перемешивания раствора обеспечивают круговое перемещение составляющих в вертикальной плоскости и осевое их перемещение от боковых стенок к середине барабана, где имеется прямоугольное разгрузочное отверстие, закрытое крышкой 7.

Сухие составляющие раствора загружаются ковшом 4 скипового подъемника.

Механизм подъема ковша включается фрикционной муфтой 9. Ковш поднимается в результате навивания двух концов стального каната на барабаны 10, закрепленные на валу 11. Управление работой подъемного механизма, имеющего ленточный тормоз 12, осуществляется с помощью рычага 13.

Вместимость барабана передвижных смесителей до 325 л (по загрузке).

Растворосмеситель стационарный представляет собой барабан корытообразной формы, подобный описанному выше, в котором вращается на подшипниках вал с лопастями. Механизм привода состоит из электродвигателя, клиноременной передачи, фрикционной муфты промежуточного вала и зубчатой пары. Готовая смесь выгружается также через донный люк. Основанием растворосмесителя служит сварная рама. Для предотвращения быстрого истирания внутренние стенки барабана футерованы плитками из износоустойчивой стали.

Вместимость барабанов стационарных растворосмесителей (по разгрузке) 750, 1000 и 1500 л.

Растворосмеситель непрерывного действия устроен так же, как и бетоносмеситель непрерывного действия, с той лишь разницей, что он имеет не два, как бетоносмеситель, а один перемешивающий вал с лопатками. Входящие в раствор компоненты загружаются в корыто смесителя сверху в левом конце и перемешиваясь продвигаются вправо к разгрузочному лотку. Производительность этого растворосмесителя 4…6 м3/ч.

П ропеллерный

смеситель позволяет перемешивать

подвижные растворные смеси за счет

вихревых потоков, создаваемых быстро

вращающимся валом с лопастями. Лопасти

расположены под углом 1200 друг к

другу. Сырьевые компоненты подаются

через верхнюю часть корпуса смесителя,

после перемешивания готовая смесь

разгружается через выпускной клапан.

ропеллерный

смеситель позволяет перемешивать

подвижные растворные смеси за счет

вихревых потоков, создаваемых быстро

вращающимся валом с лопастями. Лопасти

расположены под углом 1200 друг к

другу. Сырьевые компоненты подаются

через верхнюю часть корпуса смесителя,

после перемешивания готовая смесь

разгружается через выпускной клапан.

1. Выпускной клапан.

Расчет производительности смесителей циклического действия производится с учетом коэффициента выхода смеси:

,

,

где VЗ – объем готового замеса, л; VБ – вместимость смесителя, л.

Необходимо также определять число замесов:

,

,

где tЦ – время цикла, с.

Таким образом, производительность смесителей

,

(м3/ч),

,

(м3/ч),

где VБ – вместимость смесителя, л.