- •1.3 Описание принципа работы

- •1.4 Определение недостающего размера

- •2 Кинематический анализ рычажного механизма

- •2.1 Исходные данные

- •2.2 Определение положений звеньев и некоторых точек

- •2.3 Определение скоростей в расчетном положении

- •2.4 Определение ускорений в расчетном положении

- •3 Силовой анализ рычажного механизма

- •3.1 Исходный данные

- •3.2 Определение сил веса и инерционно нагрузки, действующих на звенья

- •3.3 Силовой расчёт механизма методом планов сил

- •3.4 Определение уравновешивающей силы методом рычага жуковского

- •4 Синтез зубчатого зацепления

- •4.1 Исходные данные

- •4.2 Определение коэффициентов смещения

- •4.3 Рачсеты размеров

- •4.4 Вычисления ожидаемых качественных показателей

- •4.5 Вычерчивание картины зацепления

- •5.1.1 Кинематическая схема

- •5.3 Кинематический расчет аналитическим методом

- •5.4 Кинематический расчет механизма графическим методом

- •Литература

Содержание

1 СТРУКТУРНЫЙ АНАЛИЗ И СИНТЕЗ РЫЧАЖНОГО МЕХАНИЗМА 5

1.1 ИСХОДНЫЕ ДАННЫЕ 5

1.2 СТРУКТУРНЫЙ АНАЛИЗ МЕХАНИЗМА 6

1.2. Структурная схема 6

1.3 ОПИСАНИЕ ПРИНЦИПА РАБОТЫ 7

1.4 ОПРЕДЕЛЕНИЕ НЕДОСТАЮЩЕГО РАЗМЕРА 8

2 КИНЕМАТИЧЕСКИЙ АНАЛИЗ РЫЧАЖНОГО МЕХАНИЗМА 10

2.1 ИСХОДНЫЕ ДАННЫЕ 10

2.2 ОПРЕДЕЛЕНИЕ ПОЛОЖЕНИЙ ЗВЕНЬЕВ И НЕКОТОРЫХ ТОЧЕК 10

2.3 ОПРЕДЕЛЕНИЕ СКОРОСТЕЙ В РАСЧЕТНОМ ПОЛОЖЕНИИ 12

2.4 ОПРЕДЕЛЕНИЕ УСКОРЕНИЙ В РАСЧЕТНОМ ПОЛОЖЕНИИ 13

3 СИЛОВОЙ АНАЛИЗ РЫЧАЖНОГО МЕХАНИЗМА 16

3.1 ИСХОДНЫЙ ДАННЫЕ 16

3.2 ОПРЕДЕЛЕНИЕ СИЛ ВЕСА И ИНЕРЦИОННО НАГРУЗКИ, ДЕЙСТВУЮЩИХ НА ЗВЕНЬЯ 16

3.3 СИЛОВОЙ РАСЧЁТ МЕХАНИЗМА МЕТОДОМ ПЛАНОВ СИЛ 17

3.4 ОПРЕДЕЛЕНИЕ УРАВНОВЕШИВАЮЩЕЙ СИЛЫ МЕТОДОМ РЫЧАГА ЖУКОВСКОГО 20

4 СИНТЕЗ ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ 22

4.1 ИСХОДНЫЕ ДАННЫЕ 22

4.2 ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТОВ СМЕЩЕНИЯ 22

4.3 РАЧСЕТЫ РАЗМЕРОВ 24

4.4 ВЫЧИСЛЕНИЯ ОЖИДАЕМЫХ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ 28

4.5 ВЫЧЕРЧИВАНИЕ КАРТИНЫ ЗАЦЕПЛЕНИЯ 30

4.6 ОПРЕДЕЛЕНИЕ КАЧЕСТВЕННЫХ ПОКАЗАТЕЛЕЙ ПО КАРТИНЕ ЗАЦЕПЛЕНИЯ 33

33

5. СИНТЕЗ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ 33

5.1 ИСХОДНЫЕ ДАННЫЕ 33

5.2 ОПРЕДЕЛЕНИЕ НЕИЗВЕСТНОГО ЧИСЛА ЗУБЬЕВ ОДНОГО ИЗ КОЛЕС 34

5.3 КИНЕМАТИЧЕСКИЙ РАСЧЕТ АНАЛИТИЧЕСКИМ МЕТОДОМ 35

5.4 КИНЕМАТИЧЕСКИЙ РАСЧЕТ МЕХАНИЗМА ГРАФИЧЕСКИМ МЕТОДОМ 36

ЛИТЕРАТУРА 38

1 СТРУКТУРНЫЙ АНАЛИЗ И СИНТЕЗ РЫЧАЖНОГО МЕХАНИЗМА

1.1 ИСХОДНЫЕ ДАННЫЕ

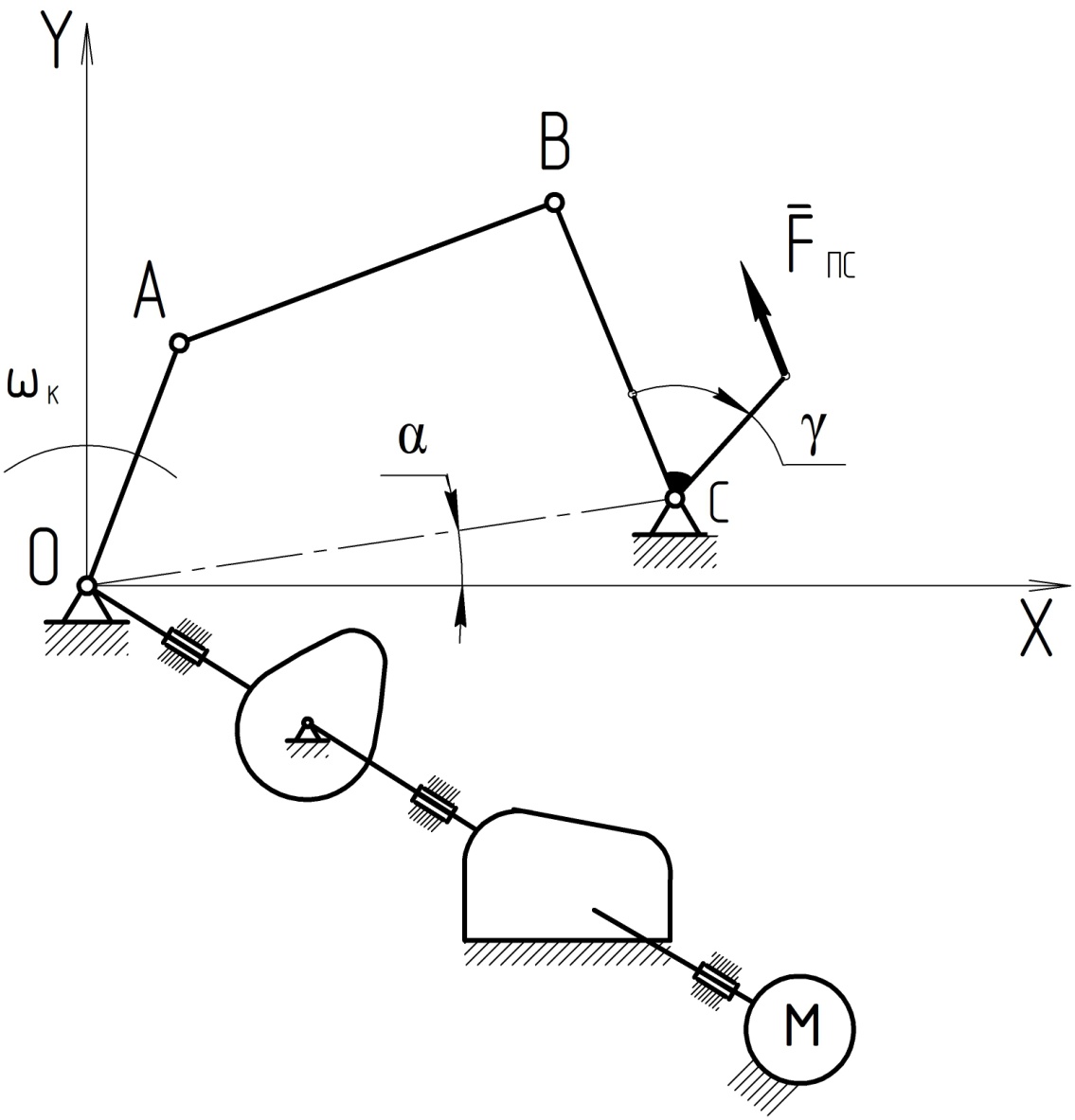

1.1.1Кинематическая схема

lOA = 0,25 м;

lOc = 0,80 м;

lBC = 0,62 м;

lCD = 0,70 м;

α = 19°;

β = 48°;

γ = 61°

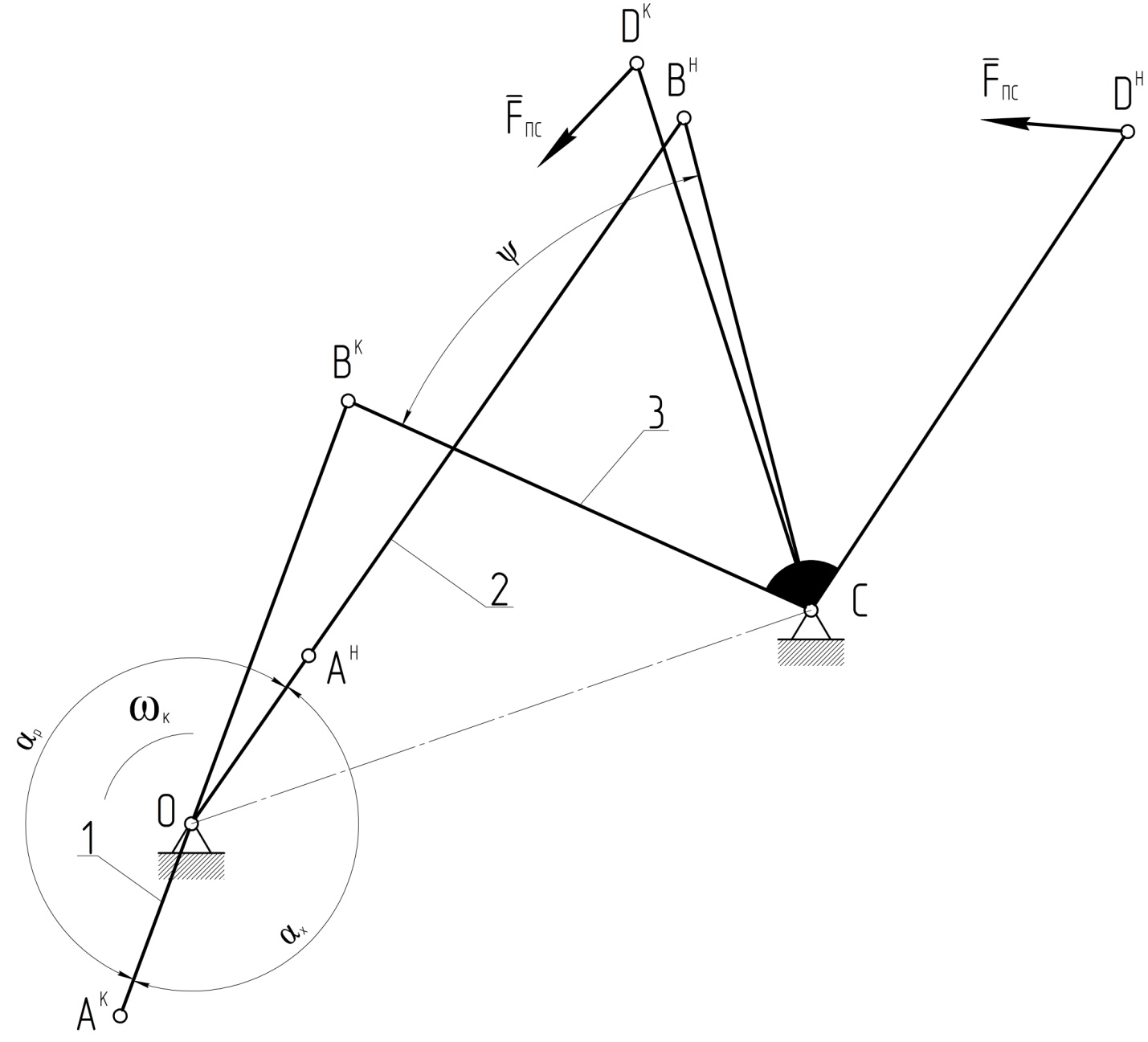

Рисунок 1.1 Кинематическая схема технологической машины

1.1.2 Направление и точка приложения силы полезного сопротивления Fпс

1.2 СТРУКТУРНЫЙ АНАЛИЗ МЕХАНИЗМА

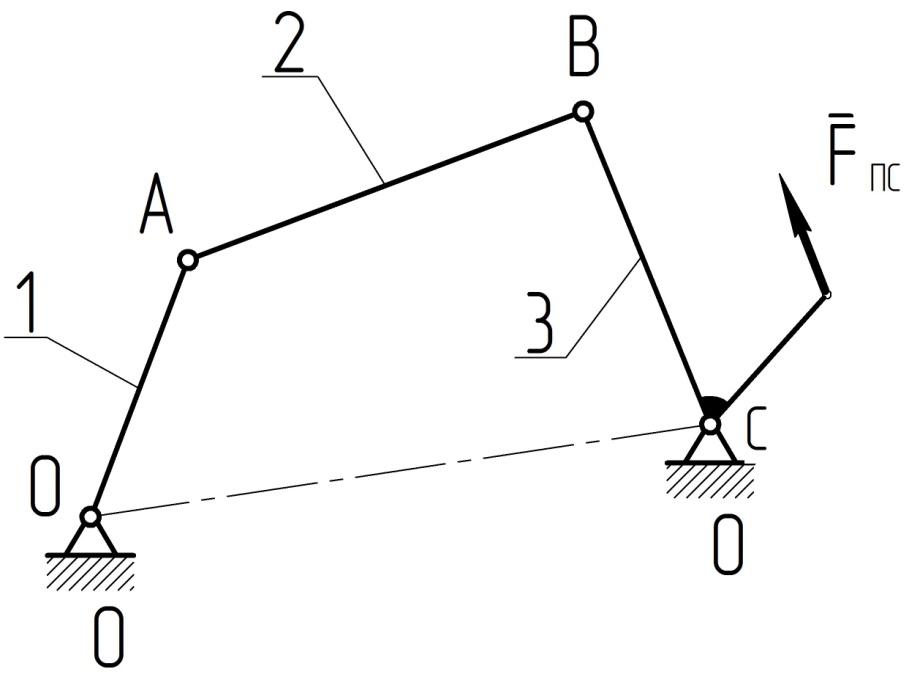

1.2. Структурная схема

Рисунок 1.2 – Структурная схема механизма 0 –стойка, 1 –кривошип, 2 –шатун,

3 –коромысло

1.2.2 Таблица кинематических пар

Таблица 1.1

Обозначение |

Звенья образующие пару |

Тип |

Класс |

Относительно движение звеньев |

O |

0,1 |

Низшая |

5 |

Вращательное |

A |

1,2 |

Низшая |

5 |

Вращательное |

B |

2,3 |

Низшая |

5 |

Вращательное |

C |

0,3 |

Низшая |

5 |

Вращательное |

1.2.3Подвижность механизма по формуле Чебышева

W=3n – 2p5 – p4 + qпс

где n – число подвижных звеньев;

p5 – количество пар 5 класса (по таблице 1.1);

p4 – количество пар 4класса (по таблице 1.1);

qпс – число пассивных связей.

W=3*3 – 2*4 – 0 + 0 = 1

В механизме одно входное звено.

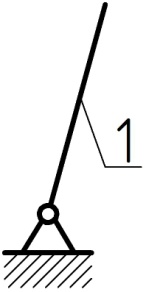

1 .2.4

Расчленяем механизм на простейшие

структурные составляющие (рисунок

1.3).Звено 3 является выходным, поскольку

к нему приложена сила полезного

сопротивления Fпс.

Тогда звено 1 – входное, а звено 2 –

промежуточное.

.2.4

Расчленяем механизм на простейшие

структурные составляющие (рисунок

1.3).Звено 3 является выходным, поскольку

к нему приложена сила полезного

сопротивления Fпс.

Тогда звено 1 – входное, а звено 2 –

промежуточное.

Механизм 1 класса Структурная группа 2 класса

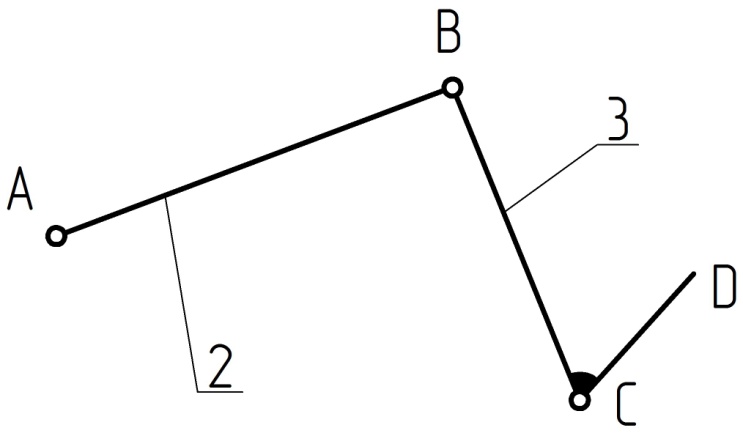

Рисунок 1.3 – Простейшие структурные составляющие механизма

1.2.5 Формула строения

I(0,1)→ІІ(2,3)

Механизм относится ко второму классу.

1.3 Описание принципа работы

Выходное звено коромысло 3 в течение рабочего хода воздействует на обрабатываемый предмета в точке контакта D, поворачиваясь против часовой стрелки и преодолевает силу Fпс (рисунок 1.2). Поворот осуществляется за счет того, что со стороны шатуна 2 в шарнире B на него действует некоторая сила (реакция) F32 (на рисунке она не показана). В свою очередь звено 2 подвергался действию реакции F21 со стороны звена 1. Само звено 1 получает движение от привода, состоящего из электродвигателя и зубчатого механизма (редуктора), который необходим для обеспечения заданной угловой скорости ωk кривошипа (рисунок 1.1). Во время холостого хода сила F пс не действует, а коромысло поворачивается по часовой стрелке, возвращаясь в исходное положение.

1.4 Определение недостающего размера

1.4.1 Для определения lАВ применяем условие Грасгофа

lOA< lAB< lBC< lOC

lOA + lOC< lBC + lAB

0,25 + 0,8<0,62 + lAB

lAB > 0,25 + 0,8 – 0,62

lAB > 0,43

Ориентируясь по расстоянию lOC = 0,8 м, принимаем приближённо, lAB = (0,9 – 1,1) lOC, lAB = 0,8. Поскольку самым большим межцентровым расстоянием стало lAB, вновь записываем условие Грасгрофа и проверяем его выполнение

lOA + lOC< lBC + lAB

0,25 + 0,8<0,62 + 0,8

1,05 < 1,42

1.4.2 С целью проверки отсутствия превышения угла давления δ в кинематической паре B над его максимально допустимым значением δmax = 45° вычерчиваем упрощенные планы механизмы в крайних положениях (рисунок 1.4). Для этого принимает масштабный коэффициент длины μl = 0,01 м/мм и вычисляем длины отрезков на чертеже, соответствующих расстояниям между центрами шарниров:

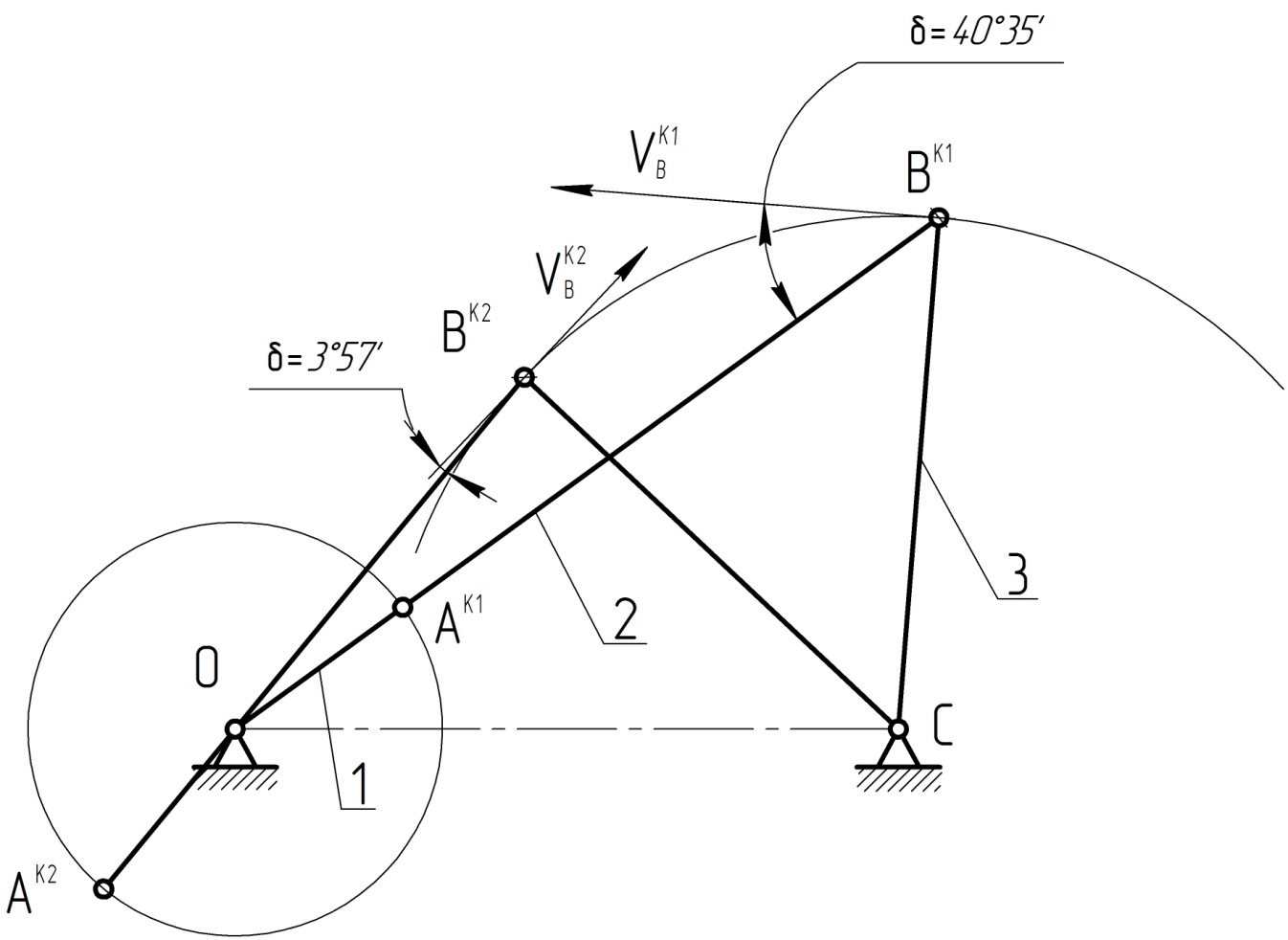

Рисунок 1.4 – Определение максимальных углов давления

1.4.3 Измеряем угол давления в крайних положения. Констатируем что его наибольшая величина δ = 40 ° имеет место в положении К1, но она не превышает максимально допустимое значения, равного 45°. Условие работоспособности по максимальному углу давления выполняется. Корректировки расстояния lAB =0,8 м (рисунок 1.2), определенного в пункте 1.4.1 не требуется.

2 Кинематический анализ рычажного механизма

2.1 Исходные данные

2.1.1 Кинематическая схема (рисунок 1.1)

2.1.2 Дополнительно определённые размеры звеньев : lAB= 0,8 м (пункт 1.4)

2.1.3 Угловая скорость кривошипа ωк = 8 рад/с

2.1.4 Угол поворота кривошипа от положения, соответствующего началу рабочего хода до расчетного φ = 120°

2.2 Определение положений звеньев и некоторых точек

2.2.1 Для построения планов механизма принимаем масштаб длины μl = 0,004 м/мм и вычисляем чертёжные размеры звеньев:

2.2.2 При выполнении всех графических построений и измерений используем графический редактор КОМПАС. Начинаем с вычерчивания планов механизма в крайних положениях. Они имеют место тогда, когда центры шарниров O, A и С расположены на одной прямой. Последовательность:

наносим на чертеж шарниры O и E;

из точки O радиусом

проводим окружность – траекторию

центра шарнира

проводим окружность – траекторию

центра шарнира

,

а из точки С

– дугу окружности радиусом

,

а из точки С

– дугу окружности радиусом

– траекторию центра шарнира

– траекторию центра шарнира

;

;из точки O на траектории точки делаем засечки радиусами:

вычерчиваем остальные звенья в положениях «H» и «K» (рисунок 2.1).

Рисунок 2.1 – Механизм в крайних положениях

2.2.3 Больший из двух углов поворота кривошипа 1 между крайними положениями соответствует рабочему ходу, а меньший – холостому. Обозначаем их на планах и измеряем величины: αр = 194°35' , αx = 165°25'.

2.2.4 Измеряем угол размаха коромысла ψ = 51°13' . Устанавливаем, что во время рабочего хода оно движется из положения «H» в положение «K». Следовательно, положение «H» соответствует началу рабочего хода , а положение «K» – концу. Кривошип 1 на рабочем ходу должен повернуться через угол αр из положения «H» в положение «K». Это возможно только при его вращении против часовой стрелки. Проставляем направление угловой скорости на чертеже.

2.2.5 Вычисляем коэффициент изменения средней скорости выходного звена

2.2.6 Строим план расчетного положения механизма, повернув кривошип на угол φп = 120° в сторону вращении, от положения «H».

2.2.7 Наносим точку S2

центра масс шатуна 2. Для упрощения

расчетов и построений считаем приближённо,

что точка S2

расположена посередине шатуна

.

.

2.2.8 Измеряем угол поворота коромысла 3 от начального положения до расчётного ψр = 38°14'.