- •Ю.Ф.Мордашов, н.Н. Димов, и.В. Жустев

- •Основы надежности автомобиля

- •Введение

- •1. Основные понятия надежности

- •2. Жизненный цикл изделия

- •3. Основные понятия теории вероятности

- •4. Расчет показателей надежности автомобиля

- •5. Расчет надежности сложных систем

- •6. Основы управления работоспособностью автомобиля

6. Основы управления работоспособностью автомобиля

Одной из основных задач технической эксплуатации является определение путей и методов наиболее эффективного управления техническим состоянием и работоспособностью автомобильного парка, поэтому управление является одной из важнейших функций инженера. Управление начинается с получения и обработки информации о состоянии системы, на основе которой принимаются соответствующее решение, за которым следуют действия, переводящие управляемую системы из одного в другое необходимое состояние.

Таким образом, управление представляет собой процесс преобразования информации в определенные целенаправленные действия, переводящие управляемую систему из исходного в заданное или оптимальное состояние. К основным этапам управления и принятия решений относятся определение цели системы, получение информации о состоянии системы; обработка и анализ информации; принятие управляющих решений; доведение решения до исполнителей; реализация управляющего воздействия и получение реакции системы.

Определение цели, стоящей перед системой технической эксплуатации, должно быть увязано с целями системы более высокого ранга и соответствовать целям автомобильного транспорта, а последние – целям народного хозяйства. Обычно система или подсистема имеет несколько целей, которые графически могут быть описаны с помощью дерева целей (ДЦ) – упорядоченной иерархии целей, выражающей их соподчинения и взаимосвязи. Единственная вершина ДЦ – соответствует генеральной цели или цели высшего ранга. Затем происходит декомпозиция (разложение) цели высшего уровня на ряд целей первого уровня, затем второго и т.д. Построение ДЦ осуществляется таким образом, что между целью верхнего и последующего низшего уровня существует соподчинение, а между целями одного уровня – дополнение.

Важнейшими целями технической эксплуатации первого уровня являются: увеличение числа работоспособных автомобилей; повышение производительности труда персонала ИТС; сокращение затрат на поддержание парка в работоспособном состоянии. Каждая цель количественно или качественно характеризуется целевым нормативом и показателем. Целевые нормативы количественно или качественно характеризуют состояние системы при полной реализации поставленных целей. Целевые показатели определяют возможные состояния системы, т.е. степень выполнения целевых нормативов при имеющихся ограничениях в условиях работы; с их помощью можно оценивать качество работы ИТС, т.е. уровень реализации поставленных целей. Таким образом, постановка и реализация целей должны рассматриваться в рамках программно-целевого метода. Его сущность заключается в четком определении цели, стоящей перед системой и интеграции всех видов деятельности подсистем в виде программы, необходимой для достижения поставленной цели. Под программой понимается законченный во времени и пространстве комплекс мероприятий, обеспечивающих достижение поставленной цели. В программах представляется совокупность материальных средств, персонала, видов деятельности, сгруппированных по принципу целевого назначения.

Получение информации о состоянии системы – это процесс получения данных о внешних и внутренних факторах, действующих на систему. При разработке мероприятий, направленных на повышение работоспособности, подобной информацией будут сведения об эксплуатационной надежности, о наиболее характерных отказах, вызывающих простои автомобилей в рабочее время, данные о причинах простоя и т.д. Внешними факторами являются условия эксплуатации.

При обработке и анализе информации проводится оценка ее точности и достоверности. Полученная информация представляется обычно в компактном виде (таблицы, графики) и позволяет судить о связях и закономерностях, действующих в системе.

Смысл принятия управляющих решений (в соответствии с целями системы и полученной информацией) при управлении технической эксплуатацией состоит в выборе управляемых на данном уровне и наиболее эффективных факторов (объектов, подсистем), которые могут повысить целевые показатели и воздействие на них. Пути достижение цели, стоящей перед системой, могут различаться. Поэтому после построения ДЦ формируют несколько вариантов деревьев систем (ДС) или программ и выбирают лучший. В ДЦ вершины характеризуют цели или функции, а в ДС – объекты и системы, которые обеспечивают реализацию функций. Структуры ДС и ДЦ могут совпадать или различаться. К важнейшим факторам первого уровня которой относятся:

система и организация ТО и ремонта, которая определяет стратегию обеспечения работоспособности автомобильного парка и создает для нее проектное, нормативное и технологическое обеспечение;

производственно-техническая база, создающая материальную основу для реализации системы ТО и ремонта;

персонал, обеспечивающий поддержание и восстановление работоспособности автомобильного парка;

система снабжения и резервирования, обеспечивающая ТЭ необходимыми материалами, запасными частями, подвижным составом;

подвижной состав, возраст, надежность и структура парка которого влияют на объем и характер по обеспечению работоспособности;

условия эксплуатации, влияющие на объем работ по ТО и ремонту, требования к производственной базе, возможность применения тех или иных типов подвижного состава.

Факторы ДСТЭ подразделяются на управляемые и учитываемые. На первые воздействуют в процессе управления, а вторые учитывают при определении целевых нормативов и показателей. Наиболее целесообразной является норматив, обеспечивающий эффективное управление.

Реализация управляющего воздействия изменяет состояние системы, информация о котором (в виде обратной связи) снова обрабатываются, анализируется и на ее основе корректируется прежнее или принимается новое решение. Таким образом, управление носит многоэтапный характер, поскольку к поставленной цели приходят не за один, а за несколько шагов, последовательно корректируя действия в зависимости от достигнутых результатов. Важнейшим элементом управления является информация, сбор и анализ которой требует времени, материальных и трудовых затрат. При принятии решений в технической эксплуатации используется вероятностная информация, характеризующая поведение или состояние совокупности автомобилей, и индивидуальная информация, определяющая состояние или показатели работы конкретного изделия – детали, агрегата, автомобиля. Примерами вероятностной информации является распределение ресурсов деталей, трудоемкости выполнения работ, расхода материалов и т.д. Источниками получения вероятностной информации являются соответствующим образом обработанные отчетные данные действующей на автомобильном транспорте документации, а также результаты специально организованных наблюдений. Индивидуальная информация может быть получена по отчетным данным для конкретного автомобиля (агрегата) или по результатам непосредственных наблюдений за ним. Используется она для корректировки управляющего решения применительно к данному объекту. Вероятностная и индивидуальная информация дополняют друг друга: на основании первой может быть установлен момент контроля технического состояния изделия, а целесообразность конкретных работ по поддержанию работоспособности определяются индивидуальной информацией о техническом состоянии изделия, получаемой, например, с использованием средств диагностики.

Методы обеспечения работоспособности автомобилей

В процессе работы происходит ухудшение технического состояния автомобиля и его агрегатов, которое может привести к частичной или полной потере работоспособности, т.е. к неисправности или отказу. Существует два способа обеспечения работоспособности автомобилей в эксплуатации: 1 – поддержание работоспособности, называемое техническим обслуживанием (ТО) и 2 – восстановление работоспособности, называемое ремонтом (Р). Основная цель ТО состоит в предупреждении и отдалении момента достижения изделием предельного состояния. Это достигается, во-первых, предупреждением возникновения отказа за счет предупредительного контроля и доведения параметров технического состояния автомобиля (агрегата) до номинальных или близких к ним значений. Во-вторых, предупреждением отказа в результате уменьшения интенсивности изменения параметра технического состояния агрегата путем снижения темпа изнашивания сопряженных деталей.

На рис. 11 показано влияние периодичности смазки ℓ на ресурс ℓ на ресурс сопряженных деталей (шкворневого соединения автомобиля МАЗ-500). Уменьшение ресурса происходит в результате того, что смазочный материал загрязняется механическими примесями и теряет свои противоизносные свойства, часть смазки выдавливается из зазора, поэтому ресурс шкворня автомобиля тем больше, чем чаще проводится его смазка.

ℓ, тыс. км

ℓ, тыс. км

110

110

100

90

90

80

80

1 2 3 ℓ, тыс. км

Рис. 11. Влияние периодичности смазки ℓ на ресурс ℓ деталей.

К ТО относятся также работы, проводимые для обеспечения доступности механизмов и агрегатов и улучшения условий труда по ТО, а также поддержания надлежащего внешнего вида автомобиля: уборка, мойка и обсушка. Таким образом, ТО является предупредительным мероприятием, проводимым, как правило, по плану, и включает в себя контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, моечные, уборочные и некоторые другие виды работ. Характерным для работ по ТО является их выполнение, как правило, без разборки узлов и механизмов, сравнительно малая трудоемкость и стоимость.

Хотя в процессе регулярного технического обслуживания параметры технического состояния поддерживаются в заданных пределах, однако из-за изнашивания деталей, поломок и других причин ресурс автомобиля (агрегата) расходуется и автомобиль не может нормально эксплуатироваться, т.е. наступает такое предельное состояние автомобиля, которое не может быть устранено профилактическими методами ТО, а требует восстановления утраченной работоспособности – ремонта. Ремонт предназначен для восстановления работоспособности агрегата и автомобиля в целом, устранения отказов и неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по потребности (при достижении изделия предельного состояния) и включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и некоторые другие виды работ. Характерным для работ по ремонту является их значительная трудоемкость, стоимость, необходимость в частичной или полной разборке изделия для восстановления или замены деталей, использование при ремонте достаточно сложного станочного, сварочного, окрасочного и другого оборудования.

Если при достижении предельного состояния изделие подлежит восстановлению, то оно называется ремонтируемым. Примерами ремонтируемых изделий являются сам автомобиль, большинство его агрегатов (двигатель, сцепление, коробка передач, редуктор заднего моста) и деталей (коленчатый вал, блок цилиндров, распределительный вал) двигателя. Изделие, работоспособность которого не подлежит восстановлению, называется неремонтируемым. Это большинство асбестовых и резинотехнических изделий (тормозные накладки, накладки дисков сцепления, прокладки, манжеты), некоторые электротехнические изделия (лампы, предохранители, свечи), быстроизнашивающиеся детали (кольца) и некоторые детали обеспечивающие безопасность движения (вкладыши и пальцы шарниров рулевых тяг, втулки шкворневых соединений и др.).

Нормативы технической эксплуатации автомобилей

К важнейшим нормативам технической эксплуатации относятся: периодичность ТО, ресурсы изделия до ремонта, трудоемкость ТО и ремонта, расход запасных частей и эксплуатационных материалов и др. Определение нормативов производится на основе данных о надежности изделий. Эти нормативы используются при планировании и расчете объемов работ, определении необходимого числа исполнителей, потребности в производственной базе и других технологических расчетах.

Определение периодичности ТО

Периодичность ТО – это наработка (в км или час) между двумя последовательно проводимыми однородными работами ТО. При проведении ТО применяются два основных метода доведения изделия до требуемого технического состояния. При первом методе (по наработке) устанавливается определенная периодичность, при достижении которой состояние изделия восстанавливается до номинального или заданного технической документацией уровня.

При втором методе (по параметру технического состояния) при заданной периодичности производится контроль технического состояния и принимается решение о проведении предупредительных технических воздействий, т.е. доведение технического состояния изделия до номинального или установленного технической документацией уровня.

Таким образом, в общем виде операция ТО состоит из двух частей – контрольной и исполнительской. Это необходимо учитывать при определении трудоемкости tn и стоимости операции ТО:

tn = tк + k tи , (70)

где tк и tи – трудоемкость контрольной и исполнительской частей профи-

лактической операции;

k – коэффициент повторяемости (0 ≤ k ≤ 1).

При первом методе k=1, а контрольная и исполнительская части практически сливаются. При втором методе каждый раз с установленной периодичностью выполняется контроль, а исполнительская часть проводится в зависимости от результатов контроля с определенной вероятностью, учитываемой при нормировании трудовых и материальных затрат.

Целесообразность использования того или иного способа проведения ТО (с контролем или без него) определяется соотношением затрат на устранение и предупреждение отказов, на контрольную и исполнительскую части операции, вариацией случайных величин и другими факторами. Стоимость проведения профилактической операции определяется по формуле

dn = dк + k dи , (71)

где dn , dк , dи – стоимости, соответственно, операции контрольной ее части и исполнительской части.

Рассмотрим наиболее распространенные методы определения периодичности ТО. Метод определения периодичности ТО по допустимому уровню безотказности. Этот метод основан на выборе такой рациональной периодичности, при которой вероятность отказа элемента F не превышает заранее заданной величины, называемой риском. Вероятность безотказной работы определяется:

Рд (xi ≥ ℓo) ≥ Rд = γ , т.е. ℓo = хγ (72)

где Rд – допустимая вероятность безотказной работы,

xi – наработка на отказ;

F = 1 – γ - риск;

ℓo – периодичность ТО;

γ – гамма-процентный ресурс.

Для агрегатов, обеспечивающих безопасность движения Rд = 0,9-0,98, для прочих агрегатов Rд = 0,85 - 0,90. Определенная таким образом периодичность значительно меньше средней наработки на отказ: ℓo = β ℓ , где β – коэффициент рациональной периодичности, учитывающий величину и характер вариации наработки на отказ, а также принятую допустимую вероятность безотказной работы.

Таким образом, чем меньше вариация случайной величины, тем большая периодичность ТО при прочих равных условиях может быть назначена. Более жесткие требования к безотказности снижают рациональную периодичность ТО. При определении периодичности контроля и восстановления предварительной затяжки крепежных соединений β = 0,4-0,6.

По допустимому значению и закономерности изменения параметра технического состояния. Изменение определенного параметра технического состояния у группы автомобилей происходит по-разному. В среднем для группы изделий тенденция изменения параметра характеризуется по допустимому значению параметру уд , и можно определить среднюю наработку х = ℓ, когда в среднем вся совокупность изделий достигает допустимого значения параметра технического состояния. Следовательно, для этих изделий при назначенной периодичности ℓ с вероятностью F=0,5 будет зафиксирован отказ. Подобная система обслуживания является нерациональной, поэтому назначают такую периодичность ℓo < ℓ , при которой вероятность отказа не будет превышать заданной величины риска F. Этот случай соответствует большей, чем средняя интенсивность изменения параметра технического состояния, называемой максимально допускаемой: ад = μ а, где а средняя интенсивность изменения параметра технического состояния, μ – коэффициент максимальной интенсивности изменения параметра технического состояния. На величину μ влияет степень риска и вариация случайной величины. Чем больше вариация υ случайной величины или Рд , тем больше μ и меньше оптимальная периодичность ТО. Этот метод применяется для объектов с явно фиксируемым изменением параметра технического состояния. К ним относятся большинство изнашиваемых агрегатов и соединений, техническое состояние которых поддерживается с помощью регулировочных работ (тормоза, клапанный механизм и др.). Для регулировочных работ характерны υ= 0,5-0,8 , при которых μ= 1,6-2,1 , т.е. рациональная периодичность ТО будет в 1,6-2,1 раза ниже средней.

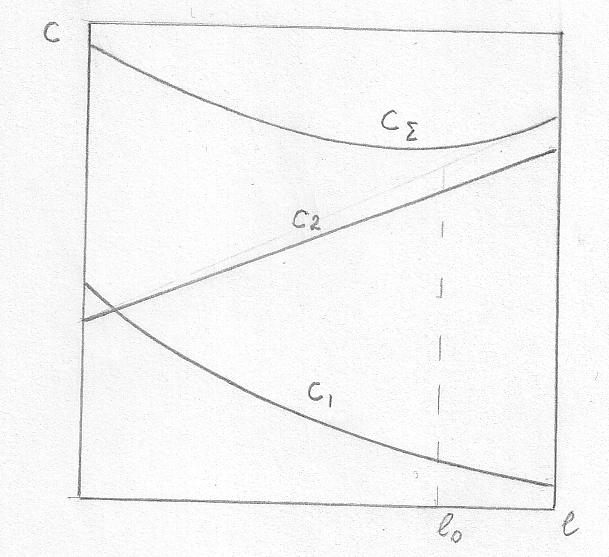

Технико-экономический метод. Он сводится к определению суммарных затрат на ТО и ремонт и их минимизации. Минимальным затратам соответствует оптимальная периодичность технического обслуживания ℓo. Удельные затраты на ТО определяются следующим образом: С1 = d/ℓ , где ℓ - периодичность ТО; d - стоимость выполнения операции ТО. При увеличении периодичности разовые затраты на ТО (d) или остаются постоянными или незначительно возрастают, а удельные затраты значительно сокращаются. Увеличение периодичности ТО, как правило, приводит к сокращению ресурса агрегата и росту удельных затрат на ремонт: С2 = с /L , где с – затраты на ремонт; L - ресурс до ремонта. Выражение СΣ = С1 + С2 является целевой функцией, экстремальное значение которой соответствует оптимальному решению. В данном случае оптимальное решение соответствует минимуму удельных затрат. Определение минимума целевой функции и оптимального значения периодичности ТО проводится графически, в том случае если известны зависимости С1 = ƒ(ℓ) и С2 = φ(ℓ).

Если при назначении уровня риска учитывать потери, связанные с дорожными происшествиями, то технико-экономический метод применим для определения оптимальной периодичности операций, влияющих на безопасность движению.

Рис. 12. Схема определения периодичности технико-экономическим методом.

Определение трудоемкости и ремонта

Трудоемкость представляет собой затраты труда на выполнение работ операции или группы операции технического обслуживания или ремонта, измеряемые в человеко-часах. Норма трудоемкости выполнения операций технического обслуживания или ремонта складывается из времени на выполнение работ: подготовительно-заключительных (3,5%); оперативных (88%); по обслуживанию рабочего места (2,5%); перерывов на отдых и естественной надобности (6%).

Подготовительно-заключительное время необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места, получения и сдачи наряда, инструмента, материалов и др.

Оперативное время, необходимое для выполнения производственной операции, подразделяется на основное и вспомогательное. В течение основного ( или технологического) времени осуществляется собственно операция, например, регулирование тормозов, замена масла в агрегатах, снятие агрегата с автомобиля и т.д. Вспомогательное время необходимо для обеспечения возможности выполнения операции, например, время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т.д.

Время обслуживания рабочего места необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлений и т.д.).

Время или трудоемкость выполнения операций ТО и ремонта являются случайной величиной, имеющей значительную вариацию, поэтому норма оперативного времени определяется как средняя величина ряда хронометражных наблюдений за выполнением данной операции в конкретных условиях – квалификация персонала, применяемое оборудование, технология ТО и ремонта. При определении условий ориентируются на передовые методы и прогрессивную технологию, что способствует повышению производительности труда ремонтных рабочих.

Метод микроэлементных нормативов заключается в использовании нормативов времени на простейшие движения исполнителя, например, корпуса, ног, рук, пальцев, которые необходимы для выполнения данной операции ТО или ремонта. Каждое из этих движений оценено в относительных единицах. Например, ходьба (один шаг) в определенных условиях оценивается в 60 относительных единиц, точно контролируемое движение руки в диапазоне 0,1-0,2 м – в 55 ед. и т.д. Суммируя все относительные единицы, характеризующие действия исполнителя, получают продолжительность выполнения операции в относительных единицах. Переход относительных единиц к абсолютному времени производится при помощи специальных коэффициентов.

Определение ресурсов и норм расхода запасных частей. Как уже отмечалось, при нормировании ресурсов применяются показатели – средний и гамма-процентный (при 85-90%) ресурсы, определяемые по результатам наблюдений или по отчетным данным. Нормы по указанным показателям обычно устанавливаются для следующих случаев: ресурс автомобиля и агрегата до первого капитального ремонта при работе в определенных условиях эксплуатации; средний срок службы (в годах) или ресурс автомобиля до списания.

Нормы расхода запасных частей необходимы для планирования их производства и для определения объема заказа запасных частей для данного АТП. Действующие нормы устанавливают средний расход запасных частей (по каждой детали) в штуках на 100 автомобилей в год. В общем случае норма расхода запасных частей (Н) определяется с использованием ведущей функции потока замен соответствующей детали:

Н = Ω (t) / t , (73)

где t – продолжительность периода (в годах), для которого получено значе-

ние Ω (t) и определяется соответствующая норма.

Для деталей с ресурсом, сопоставимым со среднегодовым пробегом автомобиля Lг , средняя норма расхода определяется за полный срок службы по формуле:

![]()

![]() , (74)

, (74)

где ta – срок службы автомобиля;

L1 – ресурс до первой замены;

υ – коэффициент вариации ресурса детали;

η – коэффициент восстановления ресурса детали при последующих

заменах.

Расход запасных частей возрастает при сокращении ресурса деталей при последующих заменах, т.е. уменьшении η. Если на автомобиле применяется несколько одинаковых деталей или узлов, то норма соответственно увеличивается. Таким образом, для определения норм расхода запасных частей необходимы сведения по надежности деталей, интенсивности эксплуатации и сроку службы автомобиля до списания.

Контрольные вопросы:

1. В каких случаях цели технической системы графически могут быть описаны с помощью дерева целей?

2. Какие цели в технической эксплуатации автомобиля являются важнейшими?

3. Какой элемент управления является важнейшим?

4. Какая информация используется в технической эксплуатации, характеризующая поведение или состояние совокупности автомобилей?

5. Какие два способа используются для обеспечения работоспособности автомобилей в эксплуатации?

6. Какую цель выполняет техническое обслуживание?

7. Какими средствами достигается предупреждение возникновения отказа при техническом обслуживании?

8. Какие работы включает техническое обслуживание?

9. В каких случаях требуется ремонт автомобиля для восстановления утраченной работоспособности?

10. Для чего предназначен ремонт автомобиля?

11. Какие работы включает ремонт автомобиля?

12. Какое изделие называется ремонтируемым?

13. Какое изделие называется неремонтируемым?

14. Какие нормативы технической эксплуатации относятся к важнейшим?

15. Чем определяется периодичность технического обслуживания?

16. Какие два метода доведения изделия до требуемого технического состояния используются при техническом обслуживании автомобиля?

17. Из каких двух частей состоит операция технического обслуживания?

18. Чем определяется трудоемкость технического обслуживания или ремонта?

19. Из чего складывается норма выполнения операций технического обслуживания или ремонта?

20. Какие показатели применяются при нормировании ресурсов и норм расхода запасных частей?

Литература

Основная:

1. Кузнецов Е.С. Техническая эксплуатация автомобилей. – М.: Транспорт.2001.

2. Кубарев А.И. Надежность в машиностроении. – М.: Изд-во стандартов. 1997.

3. Решетов Д.Н. Надежность машин. – М.: Высшая школа. 1988.

4. Надежность и эффективность в технике. Справочник в 10 томах. – М.: Машиностроение. 1988.

5. Шор Я.Б. Таблицы для анализа и контроля надежности. – М.: Транспорт. 1968.

Дополнительная:

1. Кугель Р.В. Испытания на надежность машин и их элементов. – М.: Машиностороение. 1982.

2. Сорин Я.М. Физическая сущность надежности. – М.: 1969.

3. Кубарев А.И., Панфилов Е.А. Основные методы обеспечения качества промышленной продукции. – М., 1968.

4. Трикозюк В.А. Повышение надежности автомобиля. – М.: Транспорт. 1980.

5. Процессы и закономерности изменения технического состояния автомобилей в эксплуатации: Учебное пособие/ Н.А.Кузмин. – Нижегород. Техн. Ун-т. Н.Новгород. 2002.

6. Нормативы и основные показатели технической эксплуатации автомобилей: Учебное пособие/ Н.А.Кузмин. – Н.Новгород.: Нижегород. Техн. Ун-т. 2004.

7. Цхай Ф.А., Синельников Л.С. Основы теории эксплуатационной надежности автомобилей: Учебное пособие. – Н.Новгород, 1980.