- •Ю.Ф.Мордашов, н.Н. Димов, и.В. Жустев

- •Основы надежности автомобиля

- •Введение

- •1. Основные понятия надежности

- •2. Жизненный цикл изделия

- •3. Основные понятия теории вероятности

- •4. Расчет показателей надежности автомобиля

- •5. Расчет надежности сложных систем

- •6. Основы управления работоспособностью автомобиля

2. Жизненный цикл изделия

Если к рассмотрению различных видов отказов подходить с точки зрения тех средств и методов, которые могут способствовать их устранению или предупреждению, часто бывает выгодно делить отказы на три группы: приработочные, внезапные и износовые отказы. Такое деление соответствует трем явно выраженным периодам работы каждого изделия.

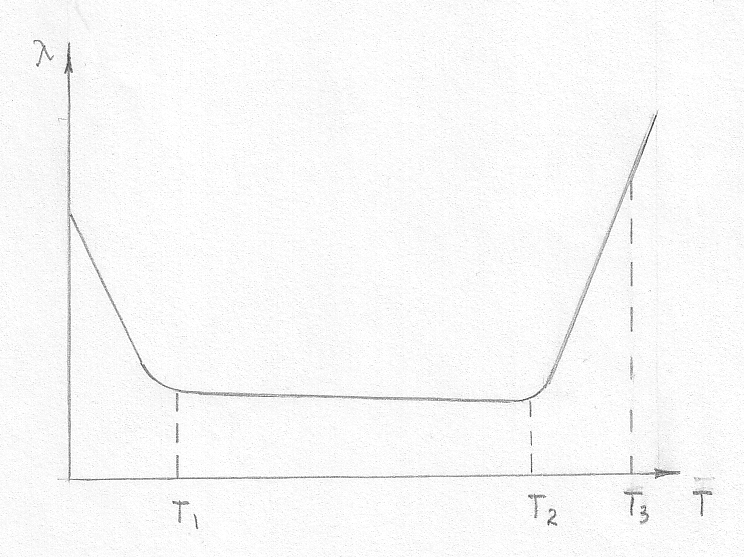

Если построить кривую интенсивности отказов в процессе работы изделия, то она будет выглядеть следующим образом.

Рис.1. Кривая интенсивности (среднего количества) отказов в процессе работы изделия

Из этой кривой видно, что в первый период работы, называемый периодом приработки, интенсивность отказов изделия вначале бывает очень высокой, затем быстро падает. Во второй период – период нормальной эксплуатации – интенсивность отказов изделия устанавливается на каком-то постоянном минимальном уровне. Наконец, в третий период, так называемый период износа, интенсивность отказов изделия вновь начинает возрастать. Рассмотрим эти периоды работы изделия и характерные для каждого из них типы отказов более подробно.

Приработочные отказы, характерные для первого периода работы, являются результатом наличия в изделии дефектных элементов, прочность которых значительно ниже требуемого уровня. В условиях, когда в изделиях используются многие тысячи самых различных элементов, даже при их очень тщательной отбраковке не всегда удается исключить возможность попадания в сборку элементов, имеющих те или иные скрытые производственные дефекты.

Причиной приработочных отказов изделия наряду с наличием в нем дефектных элементов могут быть и ошибки, допущенные при сборке и монтаже. Плохая пайка, ненадежность контактов, ошибки монтажа выявляются, как правило, в первый период работы изделия. Наконец, повышенное число отказов в первый период работы изделия может иногда объясняться недостаточной освоенностью его обслуживающим персоналом.

Физическая природа возникновения приработочных отказов носит такой же случайный характер, как и внезапных отказов. Разница здесь состоит в том, что если внезапный отказ нормального, стандартного элемента происходит при очень высокой концентрации нагрузок, то для отказа дефектного элемента обычно бывает достаточно во много раз меньшей нагрузки. В период приработки происходит, как часто говорят, «выжигание» дефектных, неполноценных элементов, которые часто заменяются после этого нормальными, отвечающими всем требованиям элементами.

Дефектные элементы имеют обычно свою собственную, во много раз большую, чем у нормальных элементов, интенсивность отказов, которая, однако, является постоянной, вследствие случайной природы приработочных отказов. Поэтому отказы дефектных элементов распределяются экспоненциально, со средней наработкой на отказ, в несколько раз меньшей, чем у остальных элементов.

Но если собственная интенсивность отказов дефектных элементов является постоянной, то почему же интенсивность отказов изделия в период приработки, когда происходит «выжигание» неполноценных элементов, резко падает, нет ли здесь противоречия? Дело в том, что после отказа каждого дефектного элемента он будет заменяться нормальным, полноценным элементом, и число остающихся в изделии дефектных элементов будет неуклонно уменьшаться. Таким образом, при постоянной интенсивности приработочных отказов каждого отдельного элемента общая интенсивность отказов будет неуклонно уменьшаться до тех пор, пока не будет «выжжен» и заменен последний дефектный элемент. Период приработки на этом закончится, наступит второй период – нормальной эксплуатации изделия, когда интенсивность отказов изделия будет зависеть уже только от интенсивности внезапных отказов используемых в нем нормальных, полноценных элементов.

Период нормальной эксплуатации изделия, представляющий для нас наибольший интерес. Его продолжительность во много раз превышает период приработки. Если период приработки ограничивается обычно несколькими десятками, а в редких случаях сотнями часов, период нормальной эксплуатации изделия может продолжаться тысячи, а иногда и свыше десяти тысяч часов. Заканчивается он, когда естественный и неизбежный процесс старения и износа используемых в изделии элементов начинает приводить к постепенным, износовым отказам.

Поскольку период нормальной эксплуатации изделия начинается после того, как приработочные отказы уже закончились, и продолжается до тех пор, пока износовые отказы еще не начались, надежность изделия в этот период будет определяться исключительно внезапными, случайными отказами.

Интенсивность отказов изделия в этот период будет минимальной, и уровень ее будет оставаться в течение всего периода постоянным. Почему интенсивность отказов будет минимальной? Потому что она будет определяться только случайными отказами нормальных, полноценных элементов, наработка на отказ которых бывает обычно очень высока и достигает, как мы уже говорили, миллионов часов.

А почему при одинаковой физической природе приработочных и внезапных отказов интенсивность отказов изделия в период нормальной эксплуатации, в отличие от периода приработки, будет оставаться постоянной? И это легко понять. Ведь в период приработки каждый отказавший дефектный элемент, имеющий, как правило, очень высокую интенсивность отказов, заменяется нормальным полноценным элементом, имеющим уже какую-то другую, обычно во много раз меньшую интенсивность отказов. В период же нормальной эксплуатации, в случае отказа того или иного элемента он заменяется равноценным элементом, имеющим такой же уровень интенсивности отказов. Поэтому общая, суммарная интенсивность отказов изделия остается постоянной.

Основной путь повышения вероятности безотказной работы изделия в этот период его нормальной эксплуатации – это всемерное повышение наработки на отказ (снижение интенсивности отказов) всех используемых в нем элементов. Мы подчеркиваем всех, ибо, если 90 процентов используемых в изделии элементов будут иметь очень высокую наработку на отказ и только 10 процентов – низкую, общая наработка на отказ изделия все равно будет ограничиваться, как мы уже говорили, отказами именно этих 10 процентов менее надежных элементов. Поэтому неуклонное снижение интенсивности отказов (повышение наработки на отказ) всех используемых элементов, сокращение разброса их параметров, жестких режимах и условиях их использования является важнейшей задачей промышленности, выпускающей различные виды и типы элементов.

Обеспечение надежной работы изделия в период его нормальной эксплуатации, снижение его внезапных, случайных отказов является основной задачей на всех этапах создания и использования изделия – при его проектировании, производстве и эксплуатации. Наибольшими возможностями в решении этой задачи располагает конструктор. Нередко изменение конструкции или облегчение режима всего одного – двух элементов обеспечивают резкое повышение надежности всего изделия.

В начале 50-х годов ХХ века произошла тяжелая авария первого реактивного пассажирского самолета «Комета». Причиной аварии, как выяснилось, в результате специального расследования, была неправильная выбранная форма иллюминаторов. В «Комете» они были четырехугольными, а в углах деталей всегда бывают сосредоточены большие местные напряжения. Именно под воздействием этих напряжений на большой высоте по обшивке самолета побежали трещины, в результате чего самолет стал разваливаться в воздухе. Достаточно было изменить форму иллюминаторов – теперь они делаются круглыми, – чтобы возможность появления подобных отказов самолетов в воздухе была исключена.

Большие возможности повышения надежности работы изделия в период нормальной эксплуатации имеются и в процессе производства. Выбор наиболее совершенной технологии изготовления изделия, ее строгое и неукоснительное соблюдение, применение наиболее эффективных средств и методов контроля качества и многие другие мероприятия могут сыграть большую роль в решении этой задачи. Даже соблюдение элементарной частоты на производстве и личная гигиена рабочего персонала могут оказать непосредственное влияние на безотказность работы выпускаемых изделий. В 1964 году Первый часовой завод стал получать большое количество рекламаций, в которых отмечалась ненадежная работа выпускаемых им часов. И что же, в конце концов, оказалось? Такой причиной была… обыкновенная тушь для ресниц. Девушки-сборщицы чрезмерно увлекались косметикой. Мельчайшие частицы туши попадали в механизм часов, и это вызывало их внезапные отказы. Стоило устранить эту причину – и жалобы на ненадежность часов прекратились.

Немалое значение для сокращения количества внезапных отказов в период нормальной эксплуатации изделия может служить и правильный уход за ним, строгое соблюдение правил его эксплуатации. Причины, которые могут приводить к снижению надежности изделия в процессе эксплуатации, можно разделить на две основные группы: объективные и субъективные. К первым относится влияние температуры, влажности, агрессивной внешней среды и т.д. Ко вторым – несоблюдение правил эксплуатации и ухода за изделием, низкая квалификация обслуживающего персонала.

Период нормальной эксплуатации заканчивается, когда начинают возникать износовые отказы. Наступает третий период жизни изделия – период износа, когда к внезапным, случайным отказам начинают добавляться постепенные, износовые отказы и общая суммарная интенсивность отказов изделия, остававшаяся постоянной в течение всего периода нормальной эксплуатации, начинает быстро возрастать. С увеличением срока эксплуатации и приближением его к среднему сроку службы изделия вероятность износовых отказов будет значительно превышать вероятность внезапных отказов, и поэтому надежность изделия будет во все большей степени определяться износовыми отказами.

Что же можно сделать, чтобы уменьшить влияние износовых отказов на надежность изделия? Прежде всего, конечно, нужно стремиться к повышению долговечности всех элементов, к увеличению среднего срока их службы. Чем больше будет средний срок службы элементов, тем позднее, при прочих равных условиях, начнется период их износа и, следовательно, продолжительнее будет период нормальной эксплуатации изделия, в котором такие элементы используются.

Контрольные вопросы

1. На какие периоды можно разделить работу каждого изделия?

2. На какие три группы можно разделить отказы, соответствующие периодам работы каждого изделия?

3. Каким изменением параметра потока отказов во времени характеризуется этап приработки автомобиля?

4. Какими отказами характеризуется этап приработки автомобиля?

5. Почему на этапе приработки происходит снижение интенсивности отказов?

6. Каким изменением параметра потока отказов во времени характеризуется 2-ой этап эксплуатации автомобиля?

7. Какими отказами характеризуется 2-ой этап эксплуатации автомобиля?

8. Как повысить надежность изделия на 2-ом этапе работы?

9. Каким изменением параметра потока отказов во времени характеризуется 3-ий этап эксплуатации автомобиля?

10. Какими отказами характеризуется 3-ий этап эксплуатации автомобиля?

11. Как повысить надежность изделия на 3-ем этапе работы?