- •Курсовой проект

- •«Государственный университет управления»

- •Аннотация

- •Содержание

- •Введение

- •1. Обоснования производственных мощностей основных производств металлургического предприятия

- •1.1 Обоснование производственной мощности доменного производства

- •Определение суточной производственной мощности с помощью метода к.И.П.О

- •1.2 Обоснование производственной мощности сталеплавильного производства

- •1.2.1 Конвертерный цех

- •1.2.2 Мнлз

- •1.3 Обоснование производственной мощности прокатных цехов

- •1.3.1 Цех горячей прокатки

- •1.3.2 Цех холодной прокатки

- •2. Обоснование критического объема производства по отдельным видам продукции и графика безубыточности (рентабельности)

- •2.1 Расчет критического объема производства продукции цеха горячего проката

- •2.2 Расчет критического объема производства продукции цеха холодного проката

- •3. Расчет и соглосование годовой производственной программы основных цехов и металлургического предприятия и баланса производства

- •3.1 Составление программы производства и реализации продукции по основным цехам предприятия

- •3.1.1 Расчет производственной программы цехов горячего и холодного проката

- •3.1.2 Расчет производственной программы сталеплавильного производства

- •3.1.3 Расчет производственной программы доменного производства

- •3.2 Производственная программа и баланс производства

- •3.3 Расчет прибыли от реализации продукции

- •Заключение

- •Список литературы

1.2 Обоснование производственной мощности сталеплавильного производства

1.2.1 Конвертерный цех

В настоящее время, с учётом развития металлургических технологий, наиболее прогрессивным и производительным способом выплавки стали является процесс кислородно-конвертерной плавки.

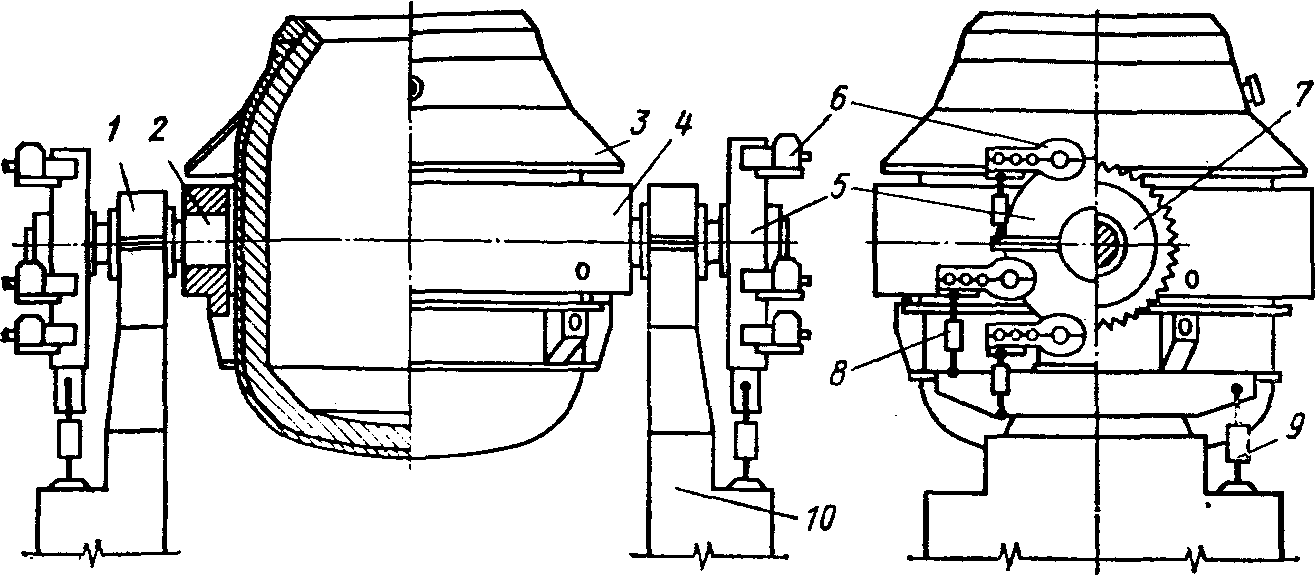

Рис.2 – Типовое устройство конвертера

1

опорный подшипник; 2 цапфа; 3 защитный

кожух; 4 опорное кольцо; 5 корпус ведомого

колеса; 6 навесной электродвигатель с

редуктором; 7 ведомое зубчатое колесо;

8 демпфер навесного электродвигателя;

9 демпфер корпуса ведомого колеса; 10

опорная станина; 11 опорное кольцо.

1

опорный подшипник; 2 цапфа; 3 защитный

кожух; 4 опорное кольцо; 5 корпус ведомого

колеса; 6 навесной электродвигатель с

редуктором; 7 ведомое зубчатое колесо;

8 демпфер навесного электродвигателя;

9 демпфер корпуса ведомого колеса; 10

опорная станина; 11 опорное кольцо.

По сравнению с мартеновским и электросталеплавильным процессами кислородно-конверторный имеет следующие преимущества:

высокая производительность одного работающего сталеплавильного агрегата (у мартеновских и электродуговых печей – 140 т/ч, а у конвертеров – 400-500 т/ч);

низкие капитальные затраты (затраты на сооружение цеха из-за простоты устройства конвертера и более высокой производительности);

меньше расходы по переделу (расходы топлива, зарплата и др.);

процесс удобен для автоматизации управления ходом плавки;

сочетание работы конвертера с непрерывной разливкой;

снижение выбросов загрязняющих веществ в окружающую среду.

Исходные данные для проектирования:

Установлено конверторов – 3;

Масса плавки жидкой стали – 200 (тонн);

Выход годной от массы жидкой – 0,87 (т/т);

Время работы:

- 255 суток с 2 конверторами;

- 110 суток с 3 конверторами;

Продолжительность холодного ремонта – 9 суток;

Горячие ремонты составляют 8 (%) от Тном

Капитальный ремонт – 10 суток.

Плотность жидкой стали – 7,8 (т/м3)

Продолжительность периода плавки 45 мин.

Коэффициент стойкости футеровки - 1500 плавок

Суточная производительность конвертора рассчитывается по формуле

![]()

где m – масса плавки жидкой стали;

кг – выход годной;

кисп – коэффициент использования оборудования;

Тпл – время плавки.

Т.к. время простоя включено в продолжительность плавки, то кисп = 1.

![]() (т/сут)

(т/сут)

Так как по условию конвертор 255 дней работает с 2 конверторами и 110 дней с 3, то номинальное время его работы составит:

![]()

Фактическое время работы конвертора рассчитывается по формуле

![]()

где Тг.р = 8 (%) от Тном – время горячих ремонтов;

![]() (сут.)

(сут.)

Мощность конвертора за год рассчитывается по формуле

![]()

![]() (т)

(т)

Общая годовая мощность конверторного цеха рассчитывается по формуле

![]()

Где n – число конвертеров

![]() (т.)

(т.)

П![]() родолжительность

кампании определяется по формуле

родолжительность

кампании определяется по формуле

г![]() де

К

–

стойкость футеровки конвертора;

де

К

–

стойкость футеровки конвертора;

К![]() оличество

кампаний в году

оличество

кампаний в году

Тхолодный ремонт = 6*9= 54 (дней)

Общее время ремонтов рассчитывается по формуле

![]()

Трем =54+10 = 64 (дней);

Время нахождения конвертора в резерве

Трез = Ткал – Тном – Трем = 365-280 - 64 = 21 (сут)

Таблица 4 – Показатели производственной мощности конвертерного цеха

Показатель |

Величина |

Суточная производительность (т/сут) |

5568 |

Номинальное время работы (сут) |

280 |

Фактическое время работы (сут) |

257,6 |

Холодный ремонт (сут) |

54 |

Общее время ремонта (сут) |

64 |

Время нахождения в резерве (сут) |

21 |

Годовая производительность цеха (т/год) |

4302950,4 |