- •Методичні вказівки до виконання курсового проекту “організація і технологія будівництва масиву зрошення” з дисципліни "організація і технологія будівельних робіт"

- •1 Природні умови району будівництва

- •2 Склад і обєм будівельно-монтажних робіт

- •3 Вибір оптимального комплекту будівельних машин

- •4 Технологія виробництва будівельних робіт

- •5 Розрахунок складу комплексної бригади будівельників та фонду заробітної плати

- •6 Охорона праці

- •7 Організація будівництва

- •Додатки

4 Технологія виробництва будівельних робіт

4.1 Технологія будівництва зрошувальної мережі

У відповідності до технології будівництва трубопроводів для закритої зрошувальної системи необхідно виконати наступний комплекс будівельних процесів: геодезична розбивка траси трубопроводів, підготовчі роботи на трасах трубопроводів; завіз матеріалів та устаткування для будівництва; зрізка рослинного ґрунту на трасі трубопроводів; планування траси трубопроводів; розробка ґрунту у траншеях під труби; монтаж трубопроводів з з’єднанням стиків (одночасно монтуються фасонні частини та арматура); попереднє випробування ділянок трубопроводів, засипка траншей, остаточне випробування трубопроводів; монтаж гідрантів, вузлів, переміщення рослинного ґрунту на трасу трубопроводів [8].

Підготовчі роботи на трасі трубопроводів зводяться до розчистки смуги від дерев, кущів, пеньків за допомогою звичайних механізмів, які використовуються стосовно до цих цілей: корчевателів, кущорізів, бульдозерів. При необхідності виконується знос існуючих лісосмуг.

Перед початком будівництва зрошувальної мережі необхідно провести планувальні роботи на ділянці будівництва.

Планувальні роботи виконуються бульдозером. Рослинний шар тальвеги та на схилі балки зрізується бульдозером з пересуванням до 50-70 м, з наступним відновленням після засипки балок [9].

Ґрунт під насип розпушують на глибину 40 см. Мінеральний ґрунт зрізується зі схилів балки бульдозером та пересувається на відстань до 30-80 м в засипку балки. Частина мінерального ґрунту використовується для улаштування протиерозійних дамб.

Після засипки балок виконується остаточне планування ділянок бульдозером за два проходи при довжині хода до 100 м.

Зрізка рослинного ґрунту на трасі трубопроводів виконується бульдозером. Зняття виконується поперечними ходами (рис. 4.1).

Відстань переміщення рослинного ґрунту визначається із умов взаємного розташування виїмок та насипів.

Планування траси трубопроводів виконується бульдозером при руху по круговій поздовжній схемі по осі траншеї, робочими являються проходи в прямому та зворотному напрямках.

Для транспортування труб, матеріалів та обладнання від місця складання та виробництва до місця будівництва зрошувальної мережі передбачається використання вантажівки марки КамАЗ-343253 [10].

Для транспортування залізобетонних кілець для оглядових колодязів на автомашинах рекомендується застосовувати строп-контейнер, який завантажується на спеціальному стенді. Поліетиленові труби із заводу до місця укладки транспортуються у бухтах. Труби в прямих відрізках, у бухтах та на котушках не зачисляють до категорії небезпечних вантажів, тому їх можна транспортувати будь-яким транспортом відповідно до правил перевезення вантажів.

Труби на котушка необхідно транспортувати вертикально. Труби у бухтах можна транспортувати у вертикальному та горизонтальному положенні.

Розробка ґрунту в траншеях під трубопроводи ведеться за прийнятими розмірами поперечного перерізу траншеї (рис. 4.2).

Екскаватор рухається вздовж вісі траншеї і відсипає ґрунт на одну сторону [11]. Відмітки дна траншеї контролюються за відмітками на рукоятці екскаватора та візиркою.

Він розробляє виїмку потрібного розміру за один прохід. Операції копання, транспортування та розгрузки ґрунту виконується одночасно.

Підготовку профілюючої основи під трубопровід на дні необхідно виконати спеціальним обладнанням.

Профілюючу основу виконують наступним чином: екскаватором відривають на задану глибину початкової ділянки траншеї довжиною на одну трубу, після чого включаються в роботу землекопи і відривають траншею на проектну глибину з плануванням її дна. В містах стиків труб траншея розширюється для виконання монтажних робіт.

Труби вздовж траншеї розташовуються по мірі їх потреби. Укладку напірних поліетиленових трубопроводів виконуємо автокраном на базі автомобіля, вантажопід’ємністю 6300кгс. Цим же краном ведеться розвантаження труб. При такій роботі автомашини з трубами переміщується паралельно траншеї на відстані 10 м від неї. Між автомобілем і траншеєю знімається смуга для руху автомобільного крану з розрахунком нормального розміщення труб у бровці траншеї. Відстань від краю траншеї до коліс крана не менш 2м.

Трубопровід в траншеї повинен бути укладений так, щоб він не створював жодних перешкод для інших систем, фундаментів будівель та доріг.

У траншеї з вертикальними стінками передбачається робота людей – найменша відстань у просвіті між боковими стінками або дошками кріплення стінок траншеї повинна становити не менш ніж 0,7м.

Дно траншеї під трубопровід необхідно зміцнити, якщо дослідження ґрунту і навантажень на труби вказують, що межа навантаження на основу траншеї є недостатньою. Підсипка, на якій укладають трубу, не вважається зміцненням.

Зміцнення дна траншеї можна виконати зі щебеню. Після зміцнення основи траншеї, якщо це було необхідно, підсипку можна виконати із викопаного матеріалу за умови його придатності для цього. В інакшому випадку для підсипки необхідно застосовувати інший матеріал, наприклад пісок. Матеріал для підсипки не повинен містити камені розміром більше 20мм.

Труби необхідно вкласти і залишити в такому положенні, щоби підтримувалась лінії й ухил, визначені проектом. Сили, що виникатимуть як результат тиску, температури і швидкості протікання води, не повинні спричинити пошкодження труб і з’єднувальних деталей.

Трубопровід необхідно обсипати, щоб забезпечити йому достатню підпору зі всіх боків. Обсипку труби слід виконувати одразу після інспекції та висновку про завершення робіт з укладання труби. Обсипку здійснюють по усій трасі за винятком з’єднань між трубами і колодязями.

Головна мета обсипки і трамбування ґрунту навколо труби – запобігання утворенню пустот під трубою. Перший шар до самої осі труби повинен ущільнюватись дуже ретельно, щоб запобігти підніманню труби. Ручне ущільнення необхідно виконувати у три цикли за максимальної товщини шару 0,15м.

З’єднання труб виконується нагрівним інструментом в стик. Власне зварювання поліетиленових труб можна виконувати за температури повітря від -15 до +300С. Зварювання нагрівним інструментом в стик визначають практично незамінним методом у будівництві газопроводів. Цей метод значно простіший і вигідніший, ніж розтрубне чи терморезисторне зварювання. Адже вартість фасонних деталей великих діаметрів, особливо для терморезисторного зварювання, роблять цей метод недоступним для споживача.

В нашому випадку приймаємо апарат для стикового зварювання труб марки GF 630, технічна характеристика якого наведена в табл. 4.1 Перевагою даного апарату є його загальна маса, ступінь автоматизації та можливість контролювання і протоколювання режими зварювання. На практиці застосовують обладнання, здатне зварювати поліетиленові труби в стик діаметром 800 – 1200 мм і навіть до 2000 мм.

Таблиця 4.1 - Характеристика апарату для стикового зварювання поліетиленових труб

Тип машини |

GF 630 |

Діапазон зварювання, мм |

250-630 |

Потужність нагрівальної плити, Вт |

8000 |

Загальна потужність, Вт |

10250 |

Напруга живлення, В/Гц |

380/50 |

Загальна маса, кг |

627 |

Стадії технологічного процесу стикового зварювання труб передбачають такі операції:

а) підготовка труб і з’єднувальних елементів до зварювання:

- очищення;

- складання труб у центра торі;

- центрування труб;

- торцювання кінців труб;

- перевірка спів падіння торців труб та величини у стику;

б) зварювання стику:

- оплавлення торців;

- прогрівання торців;

- технологічна пауза (видалення нагрівного інструмента);

- осадка;

- охолодження з’єднання.

Перш ніж фіксувати і зварювати труби та з’єднувальні деталі, необхідно ретельно очистити зовнішню та внутрішню поверхню від ґрунту, снігу, льоду тощо за допомогою сухої або вологої м’якої натуральної тканини. Труба повинна бути очищена від усіх забруднень на відстані не менше за 100 мм від торця труби. Після очищення кінці труб мають бути сухими.

Складання труб і з’єднувальних деталей передбачає: встановлення труб в центратор, співосне центрування труб, кріплення кінців труб, які будуть зварюватися.

Складання виконують у затискачах центратора зварювальної машини.

Кінці труб і з’єднувальних деталей центрують по зовнішній поверхні так, щоб максимальне зміщення зовнішніх кромок не перевищувало 10% від товщини стінок труб і деталей, але не більш ніж 1,2мм – для труб із товщиною стінки понад 10мм.

Труби і деталі під час центрування пристосовують, повертаючи один з кінців труби навколо осі та переставляючи опори по довжині труби. При зварюванні в стик виліт кінців труб із затискачів центратора повинен становити 15-30мм, з’єднувальних деталей – не менше ніж 5-15мм.

Закріплені й відцентровані кінці труб та з’єднувальні деталі перед зварюванням піддають механічній обробці – торцюванню – для вирівнювання зварюваних поверхонь та зняття оксидного шару безпосередньо у зварювальній установці (центраторі).

Видаляти стружку із порожнини труби необхідно за допомогою пензля або щітки, а знімати задирки з гострих кромок торця – з допомогою ножа або фаско знімача.

Після обробки ще раз перевіряють центрування й відсутність щілини у стику.

Трубопроводи зрошувальної мережі у процесі будівництва підлягають випробуванням на міцність та щільність гідравлічним засобом. Випробування трубопроводу проводять двічі: попередній (на міцність) при відкритих траншеях до встановлення арматури та остаточний (на щільність) після засипки траншеї та закінчення усіх робіт на ділянці, але до установки гідрантів, зворотних клапанів, вантузів, замість яких на час випробування встановлюють заглушки.

Умови проведення укладки труб на дно траншеї, з’єднання їх стиків та гідравлічне випробовування зображено та технологічній карті рис. 4.3.

Випробувальні ділянки трубопроводу довжиною до 1км обладнують вкладками для підйому тиску до випробувального манометра. Випробувальний тиск перевищує робочий на 0,3…0,5 МПа та дозволяє оцінити міцність трубопроводу та розмір витоку з нього.

Для гідравлічного випробування трубопроводу застосовується гідравлічний стискувач трубопроводів, який складається з насосу виробництвом 16,5 л/с, при напорі до 2,5 МПа, мірного баку, системи трубопроводів, манометрів та засувки.

Засипка траншеї після монтажу трубопроводів виконується у два прийоми. Перед попереднім випробуванням укладену ділянку трубопроводу присипляють шаром ґрунту 20…30 см, ґрунт між трубою та стінкою траншеї старанно ущільнюють. Для часткової засипки ґрунт підштовхують бульдозером та ущільнюють ручною трамбівкою.

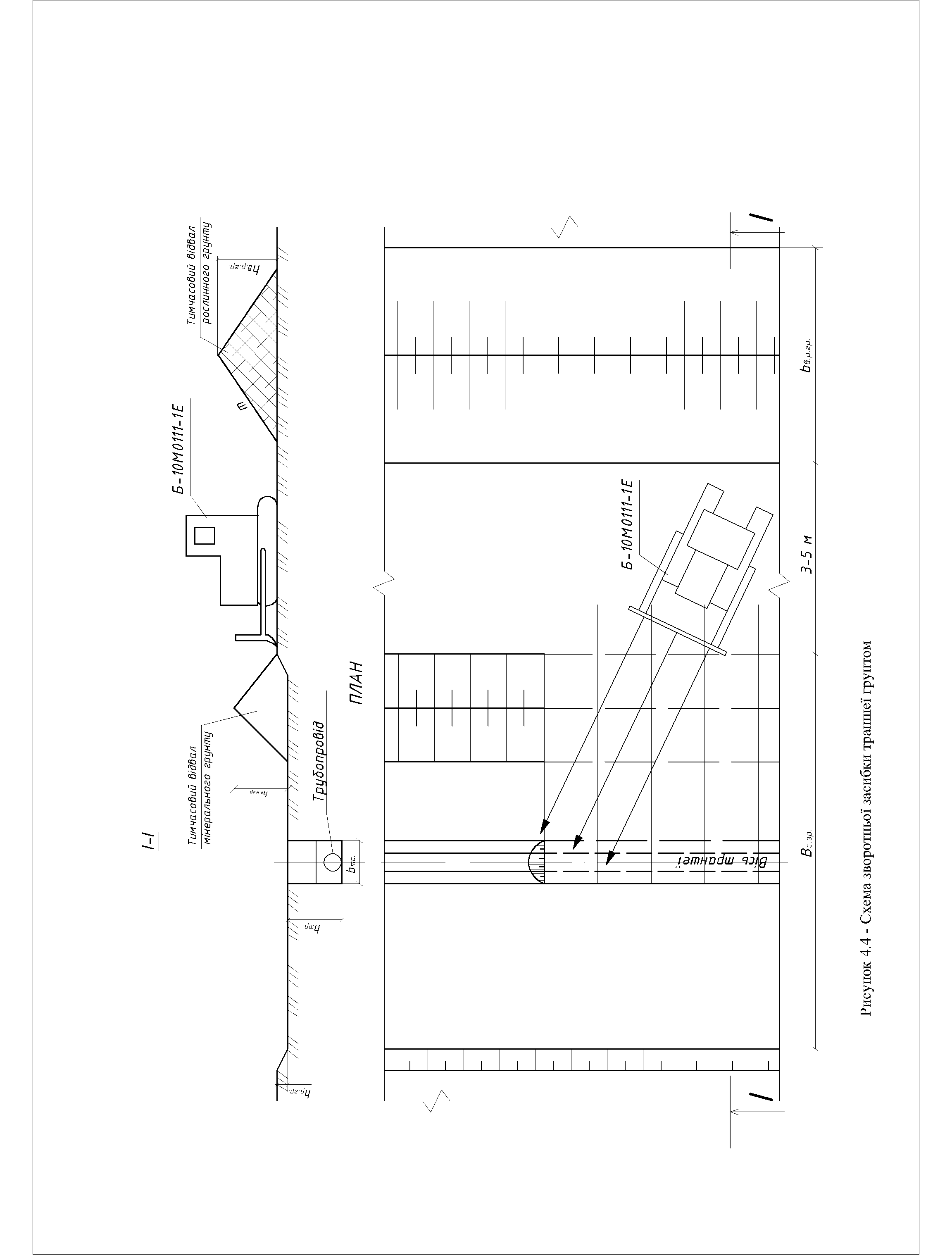

Для остаточної засипки використовується бульдозер (рис. 4.4). Засипка ведеться пошарово з ущільненням ґрунту ручними вібротрамбівками.

Рекультивація рослинного ґрунту та планування трас виконується бульдозером. Рослинний ґрунт переміщується при поперечних проходах бульдозера, а планування виконується при повздовжніх проходах за один прохід по одному сліду при робочому кроці в одному напрямку.

В місцях улаштування колодязів передбачається розробка ґрунту одноківшовим екскаватором зворотна лопата, який виконує розробку котловану з улаштуванням укосу стінок котловану 1:0,5. По дну котловану влаштовується піщано-гравійна підготовка товщиною 15 см. Монтаж колодязів передбачається із окремих залізобетонних кілець діаметром 1000 мм. Монтаж проводиться при допомозі автокрану (рис. 4.5).

Рисунок 4.5 – Схема монтажу оглядового колодязя

З метою забезпечення нормальної роботи трубопроводу в вузлових точках системи влаштовується колодязі з відповідною арматурою. Повне спустошення трубопроводу виконується за допомогою спорожнювальних гідрантів. Випуск та впуск повітря в підвішених місцях виконується за допомогою вантузів. Для попередження гідравлічного удару передбачається відповідна арматура. Крім цього роль протиударної арматури виконують регулятори тиску «РДУ» та вантузи.

Арматура до початку монтажу повинна бути огляне та випробувана на гідравлічний тиск на стенді в механічній майстерні. Заглушки, опрацьовані клапани та фасонні частки (переходи, коліна, трійники, хрестовини) монтують одночасно з трубами. На залізобетонних та азбестоцементних трубопроводах використовуються чавунні та стальні фасонні частини з розтрубами та фланцями.

Зворотні клапани, гідранти та вантузи монтують після випробувань ділянок трубопроводів між ними.

4.2 Технологія будівництва ґрунтової дороги

В даному пункті наводяться основні технологічні процеси та умови їх виконанні при будівництві ґрунтової дороги ІV класу капітальності. Також по основним видам будівельних операцій наводяться технологічні карти з виконання конкретних видів робіт, побудова виконується схематично з нанесенням основних розмір, що визначають умови виконання даного виду робіт. Для виконання даного пункту використовується нормативно технічна література (ДБН, ВБН).

Основні види робіт по влаштуванню ґрунтової дороги залишаються такі ж як і при улаштуванні трубопроводів. Для виконання будівельних процесів у склад комплексу земельних робіт приймаються механізми підібрані у складі комплекту машин для виконання однорідних по технології процесів при будівництві трубопроводів. Розробка ґрунту в кюветах з укладкою в дорожню насип виконується автогрейдером. Розпушення ґрунту в основі дорожньої насипі здійснюється на глибину 0,2 м розпушувачем на базі трактора повздовжніми проходами вздовж траси дороги.

Укладення та розрівнювання ґрунту в дорожньому полотні виконується бульдозером поздовжньо - поперечними ходами.

До зволоження ґрунту виконується поливною машиною. Ущільнення ґрунту дорожньої насипі здійснюється причіпним котком. Ущільнення ґрунту виконується пошарово, двома шарами по 0,25 м, поздовжніми проходами по одному сліду.

Остаточне планування профілю дороги виконується автогрейдером.

Об'єм робіт по улаштуванню дороги залежить від її типу, конструкції і призначення. У проекті приймаємо ґрунтову дорогу класу ІV шириною проїзної частини 3,5 м, шириною обочин - 1 м. Для відводу атмосферних опадів передбачені кювети глибиною 0,5 м, У процесі будівництва внутрішньогосподарської ґрунтової дороги проводять зрізання рослинного ґрунту з траси дорожнього полотна шириною 6 м, розпушування основи дорожнього насипу прошарком 0,2 м, ущільнення ґрунту основи, відсипка і ущільнення ґрунту в тілі дорожнього насипу висотою до 0,5 м, планування верху дорожнього насипу.

Розрахунок об'ємів земляних робіт виконується за прийнятими розмірами поперечного профілю ґрунтової дороги у відповідній послідовності їх виконання. У якості дорожнього покриття використовують ґрунт, що укріплений або поліпшений різними кістяковими добавками (щебенем, гравієм, шлаком, горілими породами, і іншими місцевими матеріалами).