- •Основные понятия и определения

- •Общие сведения о микросхемах и технологии их изготовления

- •Укрупненная схема изготовления имс

- •Укрупненная схема изготовления гимс

- •Особенности выполнения отдельных этапов изготовления микросхем Пластины для полупроводниковых микросхем и подложки для гибридных микросхем

- •Осаждение тонких пленок в вакууме

- •Термическое вакуумное испарение (тви)

- •Техника вакуумного осаждения тонких пленок

- •Центрифугирование Пульверизация

- •Б)напыление проводящих элементов через другой трафарет;

- •Основы толстопленочной технологии

- •Электрофизические и электрохимические методы обработки имс

- •Технология элементов пленочных магнитных матриц зу

- •Технология полупроводниковых структур

- •Способы получение диэлектрических слоев

- •Эпитаксия

- •Термическая диффузия примесей

- •Ионное легирование полупроводников

- •Особенности металлизации поверхности кремниевых структур

- •Типы структур полупроводниковых имс

- •Технология мдп (моп) структур

- •Операции, предшествующие сборке имс

- •Сборочно-монтажные операции

- •Сборка и монтаж имс

- •Герметизация имс

- •Микроклимат и производственная гигиена

Особенности металлизации поверхности кремниевых структур

Цели:

Получение качественных омических контактов с кремнием разного типа проводимости.

Получение электропроводящего покрытия, надежно сцепляющегося с пленкой SiO2.

Требования к проводящему слою:

1.Сопротивление

слоя ![]() ,

т.е. при толщине ≈

1мкм удельное сопротивление должно

быть ≤ 0,04мкОм∙м.

,

т.е. при толщине ≈

1мкм удельное сопротивление должно

быть ≤ 0,04мкОм∙м.

2.Материал

должен выдерживать плотность тока ![]() при

при ![]() .

.

3. Материал не должен образовывать химических соединений с Si.

4. Хорошая адгезия к SiO2.

5.

Материал должен выдерживать многократные

циклические изменения ![]() .

.

6. Все остальные требования – общие для всех ИМС.

Наиболее полно отвечает этим требованиям алюминий А99.

![]()

Он

обладает высокой адгезией к SiO2

благодаря способности к окислению.

После фотолитографии проводят вжигания

Al

при ![]() в течение 5-10

мин. Цель

вжигания – обеспечить прочное сцепление

алюминия с кремнием в контактных окнах.

- это температура эвтектики в сплаве

алюминия с кремнием т.е. вжигание идет

без образования жидкой фазы. При этом

Al

восстанавливает Si

из окисла:

в течение 5-10

мин. Цель

вжигания – обеспечить прочное сцепление

алюминия с кремнием в контактных окнах.

- это температура эвтектики в сплаве

алюминия с кремнием т.е. вжигание идет

без образования жидкой фазы. При этом

Al

восстанавливает Si

из окисла:

![]()

В результате образуется хороший омический (невыпрямляющий) контакт.

Однако, в зависимости от концентрации примеси контакт может получиться как омическим и выпрямляющим.

Если

концентрация примеси ![]() ,

то за счет разности работы выхода

,

то за счет разности работы выхода ![]() из Si

и Al

здесь образуется пространственный

заряд (положительный для n-Si

и отрицательный для p-Si)

и потенциальный барьер (барьер Шотки),

т.е. образуется выпрямляющий контакт.

из Si

и Al

здесь образуется пространственный

заряд (положительный для n-Si

и отрицательный для p-Si)

и потенциальный барьер (барьер Шотки),

т.е. образуется выпрямляющий контакт.

Для

создания невыпрямляющего омического

контакта к слабо легированному Si

(область коллектора в транзисторе)

необходимо область контакта предварительно

обогатить примесью. Обогащение этой

области обычно выполняют совместно с

эмиттерной ![]() областью. База в области контакта

дополнительно легируется при операции

вжигания контакта за счет диффузии Al.

областью. База в области контакта

дополнительно легируется при операции

вжигания контакта за счет диффузии Al.

Пластичность алюминия способствует выдерживающею внутренних напряжений в пленке, возникающих из-за большой разности ТКЛР Al и Si.

У

Al

ТКЛР ![]()

У

Si

ТКЛР ![]()

Алюминий

обладает высокой технологичностью.

Пленки Al

получают

вакуумным испарением из резистивных

испарителей. ![]() . Скорость осаждения 10-15

нм/сек. Пленки

Al

получаются устойчивыми. Следует

учитывать, что при нагреве через границу

раздела Al-Si

в контактных окнах происходит взаимная

диффузия Al

и Si.

Si

в Al

диффундирует быстрее и достигает

концентрации 1,5

атомных %.

Следствием этого является эрозия

поверхности Si,

из-за чего ухудшается контакт пленки с

подложкой. Чтобы избежать этого, в Al

предварительно вводят 2 атомных %

Si.

. Скорость осаждения 10-15

нм/сек. Пленки

Al

получаются устойчивыми. Следует

учитывать, что при нагреве через границу

раздела Al-Si

в контактных окнах происходит взаимная

диффузия Al

и Si.

Si

в Al

диффундирует быстрее и достигает

концентрации 1,5

атомных %.

Следствием этого является эрозия

поверхности Si,

из-за чего ухудшается контакт пленки с

подложкой. Чтобы избежать этого, в Al

предварительно вводят 2 атомных %

Si.

Кроме Al используется и другие материалы - металлы, сплавы и многослойные системы.

W, Mo. Их

Многослойные (2-4 слоя) системы: Mo-Au, Ti – Pt – Au и др.

Использование многослойных систем обосновывается образованием контактных слоев на основе Mo, Ti , высокопроводных и антикоррозионных слоев за счет Au.

Периферийные контакты

Периферийные контакты являются составной частью рисунка межсоединений и получают их одновременно. Они служат для присоединения проводящих перемычек между ИМС и внешними выводами корпуса ИМС.

П/п ИМС ГИМС

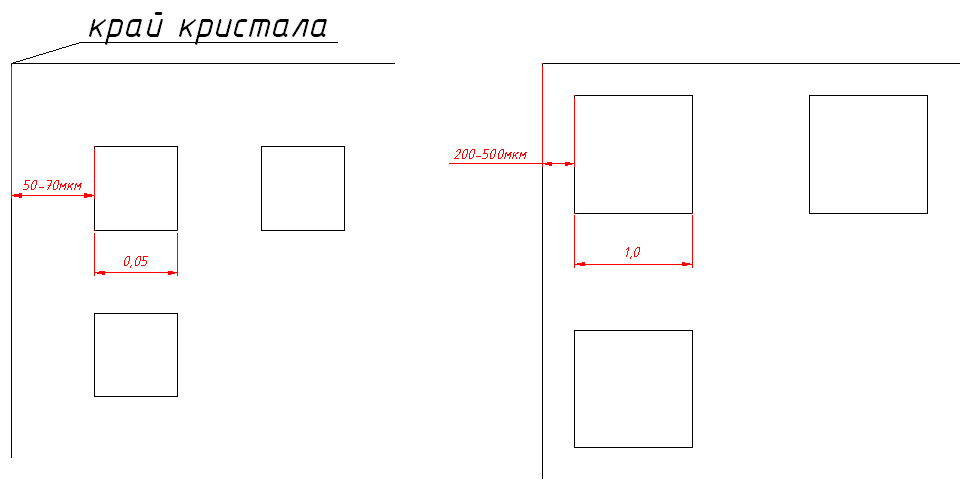

Размеры и расположение контактных площадок определяется расположением выводов корпуса и технологическими требованиями (пайка или сварка). Обычно их выполняют квадратными, достаточными для обеспечения качественного контакта с перемычкой. Сторона квадрата в полупроводниковых ИМС- 0,05мм, в ГИМС – 1мм.

Наличие определенного расстояния от края кристалла и подложки гарантирует целостность контакта при скрайбировании и ломке групповой подложки.

Способы создания объемных выводов на кристалле

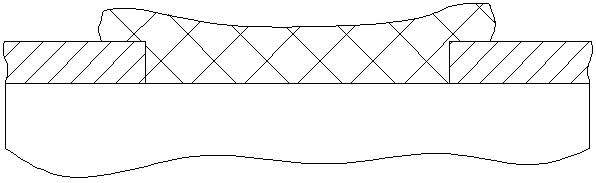

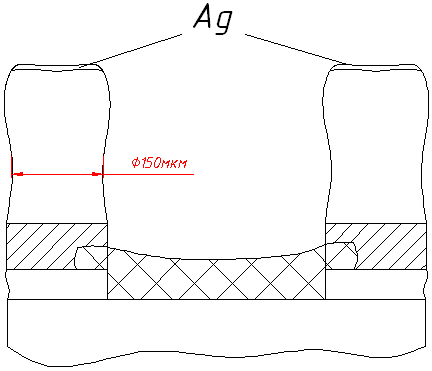

Контактные выступы получают после образования межсоединений и периферийных контактов. Они располагаются над периферийными алюминиевыми контактами. Схема процесса получения следующая.

Наносится слой SiO2 толщиной 0,3мкм.

Фотолитография для вскрытия окон

с расположением над периферийными

контактными площадками.

с расположением над периферийными

контактными площадками.

В

акуумная

металлизация последовательно ванадием,

толщиной 0,1мкм

и Cu,

толщиной 0,3мкм.

акуумная

металлизация последовательно ванадием,

толщиной 0,1мкм

и Cu,

толщиной 0,3мкм.

Ванадий является переходным материалом между Al и Cu. Благодаря ему алюминий восстанавливается из окисла и образуется надежный омический контакт.

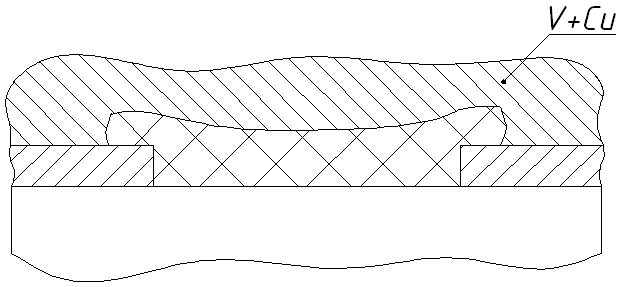

Фотолитография для маскирования фоторезистом всей поверхности, кроме открытых медных круглых площадок.

Гальваническое наращивание Cu – 35мкм, затем Ag -

.

.

При этом выступы разращиваются до диаметра 150мкм.

Снятие фоторезиста и избирательное травление Cu и V.

Лужение полученных выступов припоем ПсрОС. Лужение осуществляют погружением. Содержащееся в припое серебро препятствует растворению гальванического серебра. Образовавшаяся высота выводов доходит до 5-15мкм . Основной недостаток объемных выводов - разновысокость выступов.

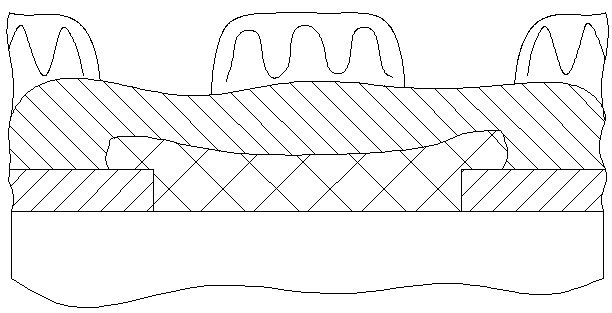

Особенности формирования структуры балочных выводов

Балочные выводы являются более технологичными. Они выступают за пределы кристалла. При совмещении перевернутого кристалла здесь есть возможность визуального контроля.

Структуру балочных выводов обычно составляет Al – Ti – Mo – Au.

Вначале, как обычно получают алюминиевые межсоединения. Потом наносят SIO2 толщиной 0,5 – 0,6мкм, в котором форируют окна на участках будущих балочных выводов. Далее последовательно напыляют Ti (0,1мкм), Mo (0,2мкм), Au (0,15мкм). Затем получают маску из фоторезиста с окнами для балочных выводов и выполняют гальваническое наращивание золота до 10 – 15 мкм. Затем удаление фоторезиста и последовательное травление вакуумных слоев золота, молибдена и титана.

Чтобы получить балочные выводы, выходящие за пределы чипа используют сквозное анизотропное травление кремния по границам кристалла. Для этого с обратной стороны кремния наносят фоторезист, а рабочую поверхность покрывают временным технологическим носителем. В результате получают следующую структуру (а).

1-золото; 2-молибден; 3-титан; 4-двуокись кремния; 5-алюминий; б)-внешний вид кристалла.

Недостатком ИМС с балочными выводами относительно низкий коэффициент использования пластины и пониженная механическая прочность выводов.

Сухой метод получения объемных выводов

Сухой метод это получение объемных выводов (ОВ) путем сварки золотых шариков встык. В результате нагрева на конце проволоки получается шарик. После сварки проволока сразу отрезается у основания шарика.

Достоинство: высокая адгезия, высокая производительность (5 – 10) тысяч ОВ/час.

Недостаток: разновысокость.