- •Основные понятия и определения

- •Общие сведения о микросхемах и технологии их изготовления

- •Укрупненная схема изготовления имс

- •Укрупненная схема изготовления гимс

- •Особенности выполнения отдельных этапов изготовления микросхем Пластины для полупроводниковых микросхем и подложки для гибридных микросхем

- •Осаждение тонких пленок в вакууме

- •Термическое вакуумное испарение (тви)

- •Техника вакуумного осаждения тонких пленок

- •Центрифугирование Пульверизация

- •Б)напыление проводящих элементов через другой трафарет;

- •Основы толстопленочной технологии

- •Электрофизические и электрохимические методы обработки имс

- •Технология элементов пленочных магнитных матриц зу

- •Технология полупроводниковых структур

- •Способы получение диэлектрических слоев

- •Эпитаксия

- •Термическая диффузия примесей

- •Ионное легирование полупроводников

- •Особенности металлизации поверхности кремниевых структур

- •Типы структур полупроводниковых имс

- •Технология мдп (моп) структур

- •Операции, предшествующие сборке имс

- •Сборочно-монтажные операции

- •Сборка и монтаж имс

- •Герметизация имс

- •Микроклимат и производственная гигиена

Ионное легирование полупроводников

Ионное легирование применяется при изготовлении полупроводниковых приборов с большой площадью; для изготовления резисторов с большими номиналами.

Суть метода: ускоренные электрическим и магнитным полями ионы примесей фокусируются и бомбардируют поверхность полупроводника. При этом они взаимодействуют с его атомами. Сталкиваясь с электронами (электронное торможение) и с ядрами атомов полупроводника (ядерное торможение) ионы теряют свою энергию. Если энергия иона больше энергии межатомной связи полупроводника, то атом полупроводника покидает узел кристаллической решетки. Энергия первично смещенного атома велика, поэтому этот атом образует каскад последовательных смещений. Таким образом, внедрение (имплантации) ионов сопровождается накоплением радиационных дефектов.

Для обеспечения активного легирования, нужно чтобы кристаллическая решетка была искажена минимально, а пимеси занимали бы узлы кристаллической решетки. С этой целью, после внедрения ионов, полупроводник подвергают отжигу. В результате происходит распад радиационных дефектов. Отжиг проводится при t°= 600-700ºС в течение 10-20 мин. Иногда отжиг совмещаются с внедрением, т.е. осуществляют внедрении в горячую пластину (применяется для примесей с малым коэффициентом диффузии). Ионное внедрение идет в высоком вакууме (≈10-6 мм.рт.ст.).

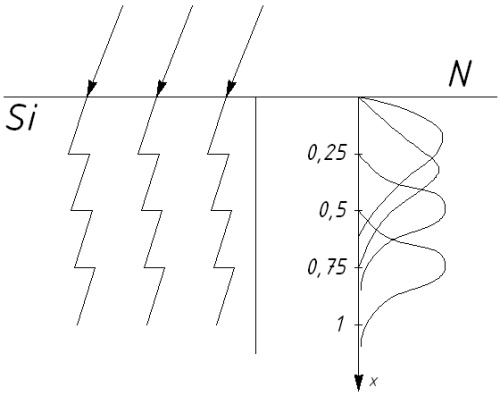

Профиль распределение примеси при ионном внедрении

В результате ядерного торможения атом примеси может резко менять направление движения. Совокупная траектория атома, таким образом, предстявляет ломанную линию.

Практическое значение имеет проекция этой траектории на нормаль к поверхности. Проекция эта является случайной величиной. Ее можно характеризовать некоторой средней длиной пробега атомов примеси и средне квадратическим отклонением. Подбирая пластины с определенным углом среза кристаллической решетки полупроводника, можно формировать необходимую глубину р-n перехода.

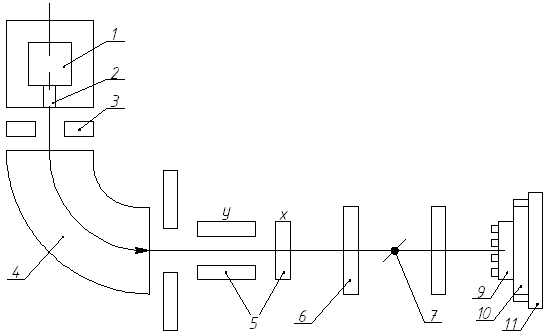

Схема установки для ионного внедрения примесей

1 - источник ионов

2,3- - фокусирующая система;

4 - магнитный массепаратор;

5 - отклоняющие пластины;

6 - система сканирования; 7 - вакуумный затвор; 8 - устройство контроля ионного пучка; 9 - контейнер с пластинами; 10-система подогрева пластин; 11 - приемная камера.

Источник ионов включает катод, анод, систему подогрева. Ионизация атомов примеси проходит либо в ВЧ – либо в дуговом разряде (500В и 5А). Исходными материалами для ионов фосфора служит кристаллообразный фосфор. Из источника ионов, они извлекаются источником отрицательного напряжения (25кВ) и попадают в массепаратор. Там ионные пучки ускоряются и разделяются по массе. Пучок корректируется по направлению с помощью отклоняющих пластин (5). Конструкция приемной камеры позволяет выполнять сканирование пластин. Контейнер (9) рассчитан на несколько съемных кассет, он может вращаться и двигаться поступательно Это позволяет загружать и обрабатывать одновременно до 36 пластин. Специальное устройство поддерживает постоянно угол между плоскостью пластин и направленнем пучка. Рабочий вакуум 10-4-10-6 мм.рт.ст.. Перед выгрузкой пластин и разгрузкой новых рабочая область отсекается вакуумным затвором (7).

Достоинства ионного легирования:

Возможность легирования Si и других полупроводников в разных количествах вплоть до предела растворимости.

Получение разного профиля распределения примесей, причем без высокотемпературной разгонки (скрытые слои с повышенной концентрацией).

Процесс быстрый (продолжительность несколько минут).

Высокая точность глубины залегания примесей (до 0,002мкм).

Высокая воспроизводимость результатов.

Возможность на одной установке выполнять комплекс операций (легирование, металлизация).

Низкотемпературная пассивация Si при Т=100 - 500ºС такими атомами как О2, N2 позволяет получать диэлектрики SiO2, Si3N4.

Отсутствие бокового внедрения.

Недостатки:

Глубоко легированные области сложно воспроизводить.

Затруднена обработка пластин большого диаметра, т.к. происходит расфокусировка пучка при его больших отклонениях .

Сложность оборудования: необходим высокий вакуум; высокое напряжение; сложные приспособления.