- •Содержание

- •Литература

- •Дополнительная

- •Учебные пособия

- •Введение Краткий очерк развития производства с омд

- •1.Сортамент прокатных изделий

- •2.Основные понятия и положения калибровки прокатных валков

- •2.1.Ручей, калибр, калибровка

- •2.2.Классификация калибров

- •2.3.Основные размеры и элементы калибров

- •2.4.Основные размеры и элементы валков

- •2.5.Расположение калибров на валках

- •2.6.Нейтральная линия калибра

- •2.7.Коэффициенты деформации

- •2.8.Коэффициент трения при прокатке

- •2.9.Уширение металла при прокатке

- •2.10.Температурные режимы прокатки

- •3.Системы вытяжных и черновых калибров

- •3.1.Основные системы калибров

- •3.2.Критерии технологической оценки систем калибров

- •3.3.Система прямоугольных (ящичных) калибров

- •3.4.Система безручьевых калибров

- •3.5.Система ромб - квадрат

- •3.6.Система овал - квадрат

- •3.7.Система овал - ребровой овал

- •3.8.Система овал - круг

- •3.9.Система овал - стрельчатый квадрат

- •Формирование исходных данных.

- •Разработка схемы прокатки.

- •Конструирование калибров.

- •4.2.Формирование исходных данных

- •4.3.Разработка схемы прокатки.

- •4.4.Расчёт формоизменения.

- •4.4.1.Эмпирические методы расчета формоизменения

- •4.4.1.1Расчет по ходу прокатки

- •4.4.2.Расчет формоизменения с использованием законов механики деформированного тела

- •4.4.2.1Алгоритм 1

- •4.4.2.2Алгоритм 2

- •4.6.Критерии и методы оценки эффективности калибровки

- •5.Расчет режимов деформации при прокатке листов

- •5.1.Методики расчета режимов обжатий

- •Расчет по коэффициентам высотной деформации;

- •5.2.Расчет по коэффициентам высотной деформации

- •5.3.Метод расчета по показателям относительной энергоемкости

- •5.4.Расчет энергосиловых параметров

- •5.5.Профилирование валков листовых станов

- •6.Вальцетокарное производство

- •7.Автоматизированное проектирование калибровки

- •Результаты расчета формоизменения (диам.80 мм)

- •Результаты расчета энергосиловых параметров (диам.80 мм)

2.9.Уширение металла при прокатке

При прокатке высота и форма полосы на контакте диктуется расчётом калибровки и настройкой валков. Ширина полосы и форма полосы в разъёме валков зависит от многих технологических факторов. Очень важно грамотно определять уширение, а, следовательно, ширину полосы в каждом проходе.

Различают три вида уширения:

свободное;

стеснённое;

вынужденное;

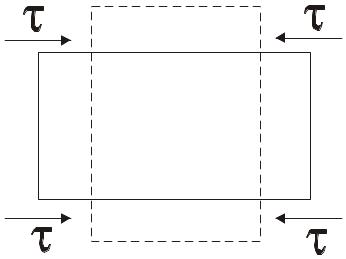

Свободным считается такое уширение, когда течению полосы в поперечном направлении препятствуют только контактные силы трения (Рис. 2 .28).

Рис. 2.28. Действие сил трения при свободном уширении

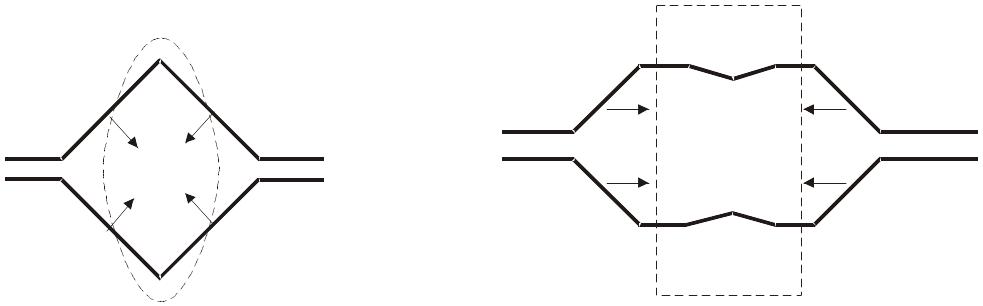

Стеснённое уширение имеет место при прокатке в калибрах, в этом случае течению металла в поперечном направлении препятствуют силы контактного напряжения и подпирающее действие боковых стенок калибра (Рис. 2 .29).

Вынужденное уширение применяется тогда, когда нужно принудительно увеличить уширение (Рис. 2 .29).

Рис. 2.29. Схемы стеснённого и вынужденного уширения

При сортовой прокатке уширение вызывает необходимость лишних проходов, затраты энергии, но его не избежать. Влияние ряда технологических факторов на уширение можно оценивать следующим образом.

Рассмотрим два процесса прокатки: прокатка на станах сортового передела и на станах листового передела.

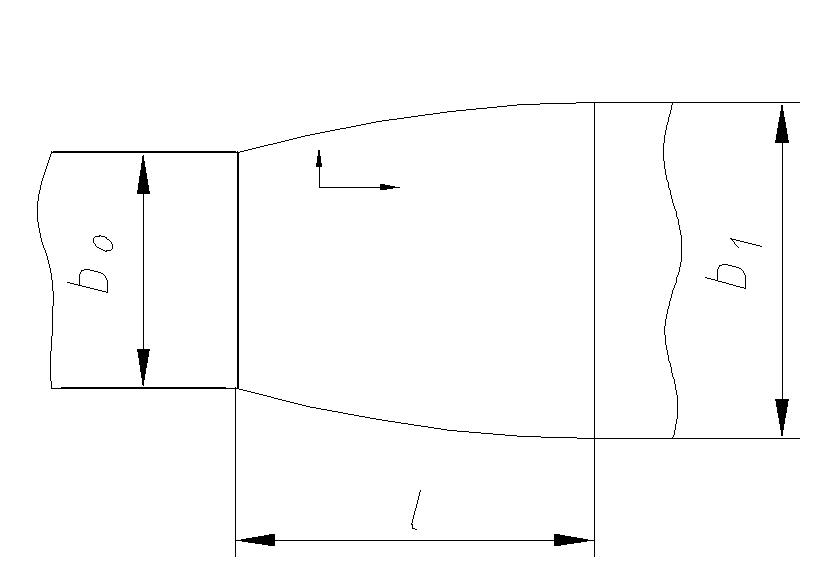

Принято считать, что при прокатке на станах сортового предела имеет место длинный и узкий очаг деформации (Рис. 2 .30).

Рис. 2.30. Вид очага деформации на станах сортового передела

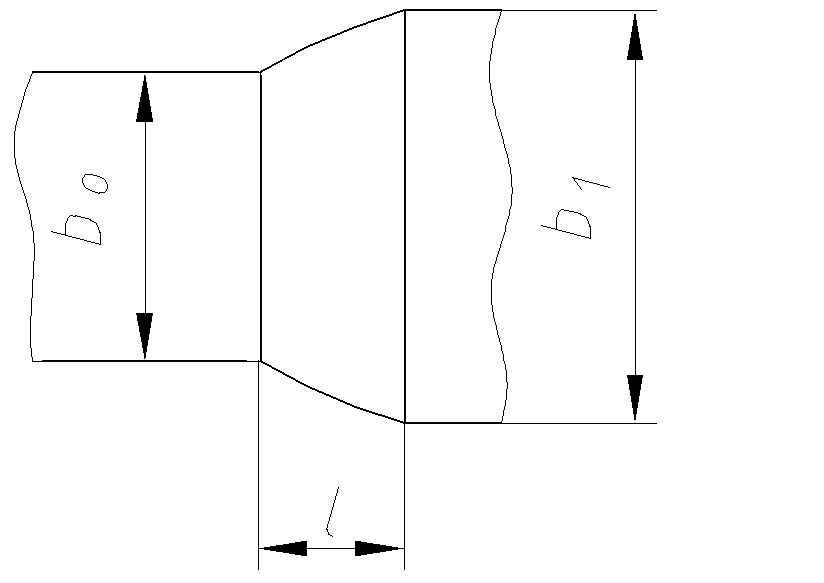

При прокатке на станах листового передела имеет место короткий, но широкий очаг деформации (Рис. 2 .31).

Рис. 2.31. Вид очага деформации на станах листового передела

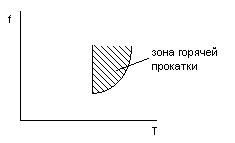

При горячей прокатке большинство черных сталей и сплавов имеют зависимость коэффициент трения от температуры металла представленную на Рис. 2 .32.

Рис. 2.32. Зависимость коэффициента трения от температуры при горячей прокатке стали

При деформации металла, как и в ряде других процессов, действует закон наименьшего сопротивления. Таким образом, при снижении температуры металла при процессах сортовой прокатки в большинстве сталей и сплавов уширение увеличивается.

Для горячей прокатки ряда сплавов титана все явления с уширением противоположны таковым у стали, в связи с другой зависимостью коэффициента трения от температуры (Рис. 2 .33).

Рис. 2.33. Зависимость коэффициента трения от температуры при горячей прокатке ряда сплавов титана

Аналогично рассматриваются зависимости уширения от других показателей процесса прокатки – диаметра валков, наличия смазки, скорости прокатки и т.п.

2.10.Температурные режимы прокатки

Существует ряд методик для расчета температурных режимов прокатки, в частности методика ЧГТУ /12/, методика УПИ /2/ и др.

Общий подход при расчете температуры металла при прокатке:

![]()

где tи потери на излучение;

tк потери на конвективный обмен с воздухом;

tв потери на охлаждение металла от валков;

tд нагрев за счет пластической деформации.

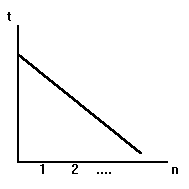

Как правило, достаточно трудно определить некоторые составляющие уравнения , поэтому используется ряд упрощенных подходов. Например, при прокатке на линейных станах может быть принята линейная зависимость температуры от номера прохода (Рис. 2 .34):

Рис. 2.34. Зависимость температуры от номера прохода на блюминге

При прокатке на блюминге температура металла в каждом проходе определяется по выражению :

![]()

где t0 и tn – температура начала и конца прокатки на блюминге;

l0 и ln – длина раската до и после прокатки;

li – длина раската в текущем проходе.

Согласно методике УПИ /2/ суммарную потерю тепла можно найти по формуле:

где t0 температура раската перед рассчитываемым участком прокатки;

П и S периметр и площадь поперечного сечения раската;

время охлаждения раската;

tд – нагрев раската за счет пластической деформации.

Величину tд можно найти по формуле:

![]()

где сопротивление металла пластической деформации;

коэффициент вытяжки.

2.11.Скоростные режимы прокатки

Рассмотрим как определяются скоростные режимы прокатки на различных станах.

2.11.1.Линейный стан

Частота вращения валков постоянна для всех клетей, входящих в линию стана

![]()

где iр – передаточное отношение редуктора.

Скорости валков и полосы рассчитываются для каждого калибра

где Dв и Dк – диаметр по дну и диаметр по вершине калибра.

2.11.2.Стан с последовательным расположением клетей

Частота вращения валков каждой клети определяется по выражению , а скорость валков и полосы по выражениям , при этом каждая клеть рассчитывается отдельно.

2.11.3.Непрерывный стан.

Скоростной режим прокатки на непрерывных станах определяется с учетом закона постоянства секундных объёмов, который гласит о том, что за единицу времени через каждую клеть прокатного стана проходит одинаковый объём металла.

![]()

где

![]() – скорость выхода и площадь поперечного

сечения полосы в каждой клети

соответственно.

– скорость выхода и площадь поперечного

сечения полосы в каждой клети

соответственно.

2.12.Ограничения режимов прокатки

Режим деформации металла при прокатке в калибрах ограничивается рядом факторов, которые необходимо учитывать при расчете калибровок валков. К ним относятся:

1) предельные углы захвата металла валками;

2) заданные или рекомендуемые вытяжки;

3) условия устойчивости полос при прокатке в калибрах;

4) прочность валков;

5) мощность главных двигателей привода рабочей клети;

6) износ валков и их стойкость;

7) пластичность металла;

8) система привода валков;

9) общий сортамент стана;

10) скоростной режим прокатки;

11) температурный режим;

Так же применяют ограничения принятые из практических данных и природы разрушения металла или трещинообразования на поверхности. Эти ограничения могут быть положены в основу расчета коэффициентов деформации или же по ним проверяется рассчитанный режим обжатий.