- •Содержание

- •Литература

- •Дополнительная

- •Учебные пособия

- •Введение Краткий очерк развития производства с омд

- •1.Сортамент прокатных изделий

- •2.Основные понятия и положения калибровки прокатных валков

- •2.1.Ручей, калибр, калибровка

- •2.2.Классификация калибров

- •2.3.Основные размеры и элементы калибров

- •2.4.Основные размеры и элементы валков

- •2.5.Расположение калибров на валках

- •2.6.Нейтральная линия калибра

- •2.7.Коэффициенты деформации

- •2.8.Коэффициент трения при прокатке

- •2.9.Уширение металла при прокатке

- •2.10.Температурные режимы прокатки

- •3.Системы вытяжных и черновых калибров

- •3.1.Основные системы калибров

- •3.2.Критерии технологической оценки систем калибров

- •3.3.Система прямоугольных (ящичных) калибров

- •3.4.Система безручьевых калибров

- •3.5.Система ромб - квадрат

- •3.6.Система овал - квадрат

- •3.7.Система овал - ребровой овал

- •3.8.Система овал - круг

- •3.9.Система овал - стрельчатый квадрат

- •Формирование исходных данных.

- •Разработка схемы прокатки.

- •Конструирование калибров.

- •4.2.Формирование исходных данных

- •4.3.Разработка схемы прокатки.

- •4.4.Расчёт формоизменения.

- •4.4.1.Эмпирические методы расчета формоизменения

- •4.4.1.1Расчет по ходу прокатки

- •4.4.2.Расчет формоизменения с использованием законов механики деформированного тела

- •4.4.2.1Алгоритм 1

- •4.4.2.2Алгоритм 2

- •4.6.Критерии и методы оценки эффективности калибровки

- •5.Расчет режимов деформации при прокатке листов

- •5.1.Методики расчета режимов обжатий

- •Расчет по коэффициентам высотной деформации;

- •5.2.Расчет по коэффициентам высотной деформации

- •5.3.Метод расчета по показателям относительной энергоемкости

- •5.4.Расчет энергосиловых параметров

- •5.5.Профилирование валков листовых станов

- •6.Вальцетокарное производство

- •7.Автоматизированное проектирование калибровки

- •Результаты расчета формоизменения (диам.80 мм)

- •Результаты расчета энергосиловых параметров (диам.80 мм)

2.8.Коэффициент трения при прокатке

Коэффициент трения при горячей прокатке определяется по формуле:

![]()

где k1 - учитывает состояние поверхности инструмента и его материал (Таблица 2 .1);

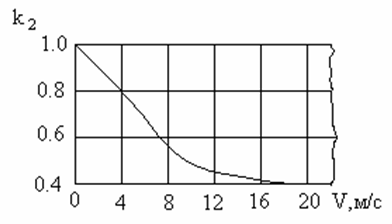

k2 - учитывает влияние скорости прокатки (Таблица 2 .2, Рис. 2 .27);

k3 - учитывает химический состав обрабатываемого материала (Таблица 2 .3.);

k4 - учитывает влияние формы заготовки и калибра (Таблица 2 .4).

Таблица 2.1

Значение коэффициента k1

Вид обработки валка |

Значение k1 |

|

стальной |

чугунный |

|

Полированный |

0,8 |

- |

Шлифованный |

0,9 |

0,7 |

Обточенный |

1,0 |

0,8 |

С сеткой разгара |

1,2 |

1,0 |

Насеченный |

1,4 |

- |

Таблица 2.2

Значение коэффициента k2

Скорость прокатки, м/с |

0,2 |

3 |

4 |

5 |

7 |

10 |

20 |

30 |

Значение k2 |

1 |

0,93 |

0,76 |

0,67 |

0,57 |

0,50 |

0,41 |

0,39 |

Рис. 2.27. Зависимость коэффициента k2 от скорости прокатки

Таблица 2.3.

Значение коэффициента k3

Химический состав, обрабатываемого материала |

Значение k3 |

Углеродистые ст. 1 |

1,0 |

Ледебуритные Р18 |

1,1 |

Перлитно-мартенситные ШХ15, 4Х13, 38ХМЮА |

1,24-1,3 |

Аустенитные Х13Н4Г9 |

1,4 |

Ферритные 1Х17ЮА |

1,55 |

Аустенитные с включением карбидов |

1,60 |

Высокоуглеродистые |

0,8-0,9 |

Аустенитные с включениями феррита или ледобурита 1Х18Н9Т |

1,45 |

Таблица 2.4.

Значение коэффициента k4

Форма заготовки и калибра |

Значение k4 |

Круг – гладкая бочка |

0,95 |

Овал - ребровой овал, ребровой квадрат – ромб, овал –круг |

0,975 |

Эллиптический овал – круг, ромб – ромб, круг – эллиптический овал, прокатка прямоугольных полос на гладкой бочке |

1,0 |

Ромб – квадрат, шестиугольник – шестиугольник |

1,025 |

Круг – овал, эллиптический овал – овал |

1,035 |

Система прямоугольных калибров |

1,06 |

Овал – квадрат, круг – ромб |

1,12 |

Квадрат – овал |

1,15 |

Шестиугольник – квадрат |

1,22 |

Калибры сложной формы |

|

![]()