- •Содержание

- •Литература

- •Дополнительная

- •Учебные пособия

- •Введение Краткий очерк развития производства с омд

- •1.Сортамент прокатных изделий

- •2.Основные понятия и положения калибровки прокатных валков

- •2.1.Ручей, калибр, калибровка

- •2.2.Классификация калибров

- •2.3.Основные размеры и элементы калибров

- •2.4.Основные размеры и элементы валков

- •2.5.Расположение калибров на валках

- •2.6.Нейтральная линия калибра

- •2.7.Коэффициенты деформации

- •2.8.Коэффициент трения при прокатке

- •2.9.Уширение металла при прокатке

- •2.10.Температурные режимы прокатки

- •3.Системы вытяжных и черновых калибров

- •3.1.Основные системы калибров

- •3.2.Критерии технологической оценки систем калибров

- •3.3.Система прямоугольных (ящичных) калибров

- •3.4.Система безручьевых калибров

- •3.5.Система ромб - квадрат

- •3.6.Система овал - квадрат

- •3.7.Система овал - ребровой овал

- •3.8.Система овал - круг

- •3.9.Система овал - стрельчатый квадрат

- •Формирование исходных данных.

- •Разработка схемы прокатки.

- •Конструирование калибров.

- •4.2.Формирование исходных данных

- •4.3.Разработка схемы прокатки.

- •4.4.Расчёт формоизменения.

- •4.4.1.Эмпирические методы расчета формоизменения

- •4.4.1.1Расчет по ходу прокатки

- •4.4.2.Расчет формоизменения с использованием законов механики деформированного тела

- •4.4.2.1Алгоритм 1

- •4.4.2.2Алгоритм 2

- •4.6.Критерии и методы оценки эффективности калибровки

- •5.Расчет режимов деформации при прокатке листов

- •5.1.Методики расчета режимов обжатий

- •Расчет по коэффициентам высотной деформации;

- •5.2.Расчет по коэффициентам высотной деформации

- •5.3.Метод расчета по показателям относительной энергоемкости

- •5.4.Расчет энергосиловых параметров

- •5.5.Профилирование валков листовых станов

- •6.Вальцетокарное производство

- •7.Автоматизированное проектирование калибровки

- •Результаты расчета формоизменения (диам.80 мм)

- •Результаты расчета энергосиловых параметров (диам.80 мм)

2.7.Коэффициенты деформации

Различают абсолютные и относительные деформации.

Абсолютные коэффициенты деформации

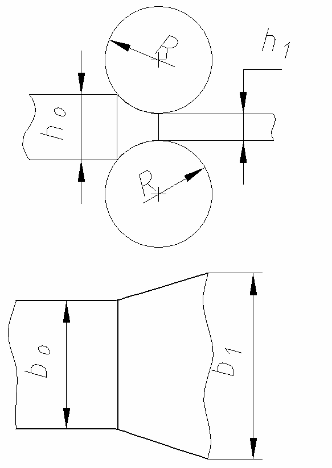

Рис. 2.22. Параметры до и после деформации

Относительные коэффициенты деформации

![]()

![]()

Коэффициенты деформации

![]() ;

;

![]()

![]()

![]() .

.

Выражение представляет

собой закон сохранения объема при

деформации. При прокатке профилей в

калибрах более объективную информацию

даёт коэффициент вытяжки λ, а при

прокатке листов – коэффициент высотной

деформации

![]() .

.

Вытяжкой называют отношение площади поперечного сечения исходной (задаваемой) заготовки к площади поперечного сечения выходящего из валков раската или конечного профиля.

Различают суммарные, частные и средние коэффициенты вытяжек. Если рассматривать уменьшение площади поперечного сечения за полное число проходов от исходной заготовки до конечного профиля, то вытяжка называется общей или суммарной и обозначается λΣ.

Вытяжка же полосы за один проход называется частной вытяжкой. Величина частной вытяжки позволяет судить о степени загруженности клети и привода клети. Частные вытяжки принимают различными в зависимости от прокатываемого профиля и типа стана, формы, пластичности и расположения калибра. Частные вытяжки могут колебаться от 1,15 до 1,8 (иногда до 2).

Коэффициент общей вытяжки может быть найден по коэффициентам частных вытяжек.

![]()

![]()

![]()

![]() ;

…;

;

…;

![]() ,

,

где n – количество проходов.

Зависимость между суммарными, частными и средними вытяжками:

![]()

если li = lср, то

![]()

тогда

![]()

Число проходов:

![]() .

.

Средняя вытяжка характеризует степень загруженности основного оборудования прокатного стана. По lср судят, насколько интенсивно ведётся технологический процесс прокатки, правильно ли определён режим обжатий, и имеются ли резервы на прокатном стане. Средние вытяжки для каждого стана определяют из условий деформаций металла по проходам. Для различных сортовых станов рекомендуются следующие средние вытяжки.

Станы: |

lср. |

непрерывные проволочные – непрерывные мелкосортные – среднесортные – крупносортные – |

1,25…1,385 1,20…1,35 1,23…1,33 1,18…1,3 |

При расчете режимов деформации для листовой и полосовой стали пользуются коэффициентами высотной деформации

![]()

![]()

![]()

Соотношения между этими тремя величинами такие же, как и между соответствующими вытяжками.

![]()

Если

,

то

,

то

и тогда

и тогда

Число проходов

.

.

С помощью этих формул можно определять не только число проходов, но и решать другие технологические задачи.

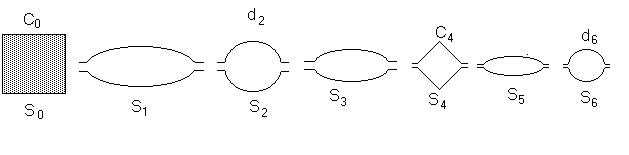

Если на входе и выходе из группы клетей или стана стоят однотипные калибры, например, квадратные (Рис. 2 .23) или круглые (Рис. 2 .24), то величины lср можно определять проще.

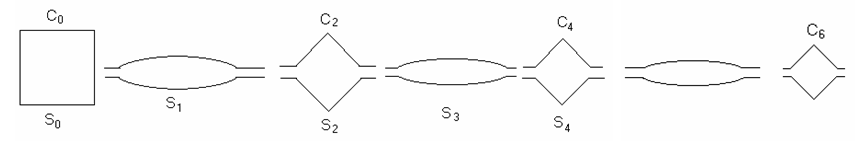

Рис. 2.23. Схема прокатки для получения квадратных профилей

![]() ;

;

При n = 2.

![]()

При n = 4.

![]()

При n = 6.

![]() ;

;

Если n = n, то

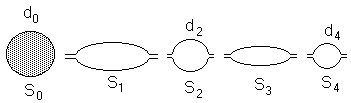

Рис. 2.24. Схема прокатки круглых профилей

При n = 2.

;

;

![]() ;

;

При n = n.

Когда на входе и выходе

стоят разные калибры, то формулы выглядят

несколько иначе. Если на входе круг, а

на выходе квадрат, то

;

в случае, когда на входе квадрат, а на

выходе круг

;

в случае, когда на входе квадрат, а на

выходе круг

(Рис. 2 .25).

(Рис. 2 .25).

Рис. 2.25. Схема прокатки круглых и квадратных профилей

При n = 2.

![]()

![]()

При n = n.

Рассмотрим пример расчета средней вытяжки. Нужно определить lср на МС 250 (ОАО ЧМК) при n = 17, С0 = 80 мм, dn = 12 мм (Рис. 2 .26):

Рис. 2.26. Схема прокатки на МС 250 ОАО ЧМК