- •Содержание

- •Литература

- •Дополнительная

- •Учебные пособия

- •Введение Краткий очерк развития производства с омд

- •1.Сортамент прокатных изделий

- •2.Основные понятия и положения калибровки прокатных валков

- •2.1.Ручей, калибр, калибровка

- •2.2.Классификация калибров

- •2.3.Основные размеры и элементы калибров

- •2.4.Основные размеры и элементы валков

- •2.5.Расположение калибров на валках

- •2.6.Нейтральная линия калибра

- •2.7.Коэффициенты деформации

- •2.8.Коэффициент трения при прокатке

- •2.9.Уширение металла при прокатке

- •2.10.Температурные режимы прокатки

- •3.Системы вытяжных и черновых калибров

- •3.1.Основные системы калибров

- •3.2.Критерии технологической оценки систем калибров

- •3.3.Система прямоугольных (ящичных) калибров

- •3.4.Система безручьевых калибров

- •3.5.Система ромб - квадрат

- •3.6.Система овал - квадрат

- •3.7.Система овал - ребровой овал

- •3.8.Система овал - круг

- •3.9.Система овал - стрельчатый квадрат

- •Формирование исходных данных.

- •Разработка схемы прокатки.

- •Конструирование калибров.

- •4.2.Формирование исходных данных

- •4.3.Разработка схемы прокатки.

- •4.4.Расчёт формоизменения.

- •4.4.1.Эмпирические методы расчета формоизменения

- •4.4.1.1Расчет по ходу прокатки

- •4.4.2.Расчет формоизменения с использованием законов механики деформированного тела

- •4.4.2.1Алгоритм 1

- •4.4.2.2Алгоритм 2

- •4.6.Критерии и методы оценки эффективности калибровки

- •5.Расчет режимов деформации при прокатке листов

- •5.1.Методики расчета режимов обжатий

- •Расчет по коэффициентам высотной деформации;

- •5.2.Расчет по коэффициентам высотной деформации

- •5.3.Метод расчета по показателям относительной энергоемкости

- •5.4.Расчет энергосиловых параметров

- •5.5.Профилирование валков листовых станов

- •6.Вальцетокарное производство

- •7.Автоматизированное проектирование калибровки

- •Результаты расчета формоизменения (диам.80 мм)

- •Результаты расчета энергосиловых параметров (диам.80 мм)

6.Вальцетокарное производство

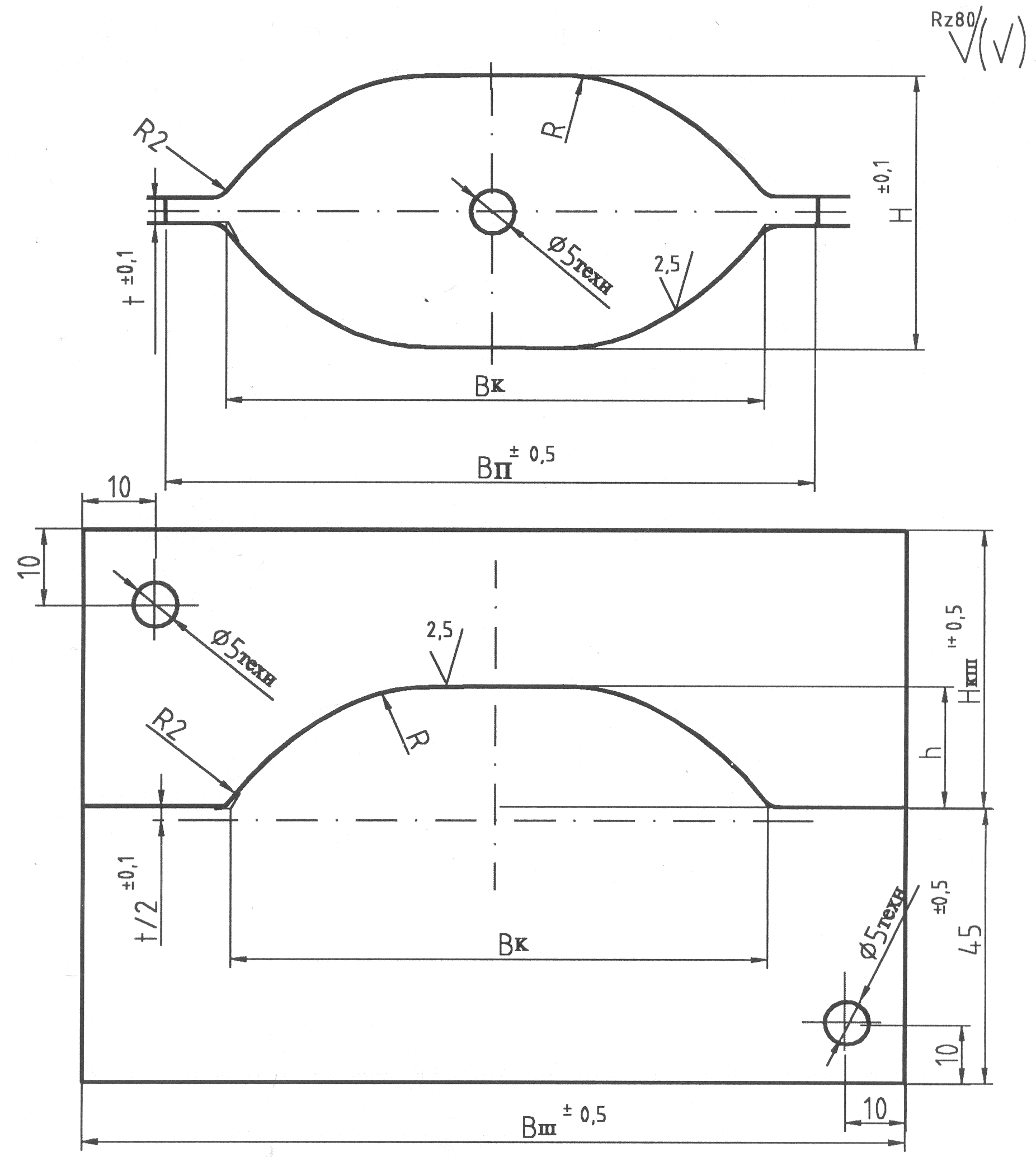

Расчет калибровки любого профиля заканчивается вычерчиванием калибров по проходам, а при установке кантующей арматуры – дополнительным вычерчиванием калибров кантующих роликов или кантующих валков.

Расточка прокатных валков или роликов валковой арматуры осуществляется по шаблонам. Различают половинные и цельные шаблоны, ручьевые, одинарные, парные и шаговые шаблоны.

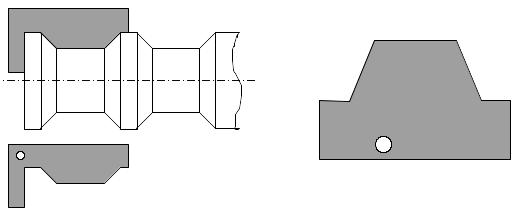

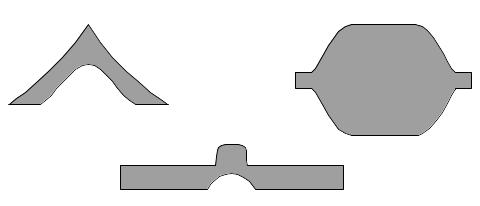

Рис. 6.67. Образцы шаблонов

Рис. 6.68. Фотографии шаблонов

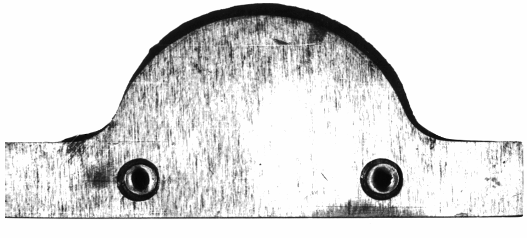

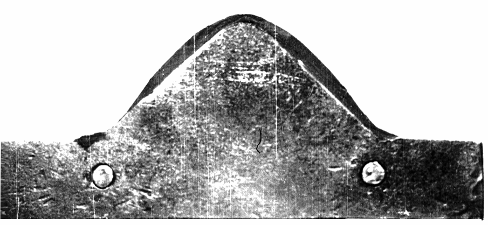

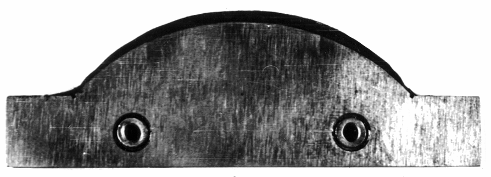

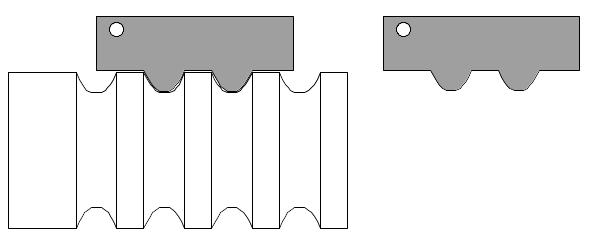

Одинарные ручьевые шаблоны соответствуют конфигурации верхнего или нижнего ручьев данного калибра и используются для контроля открытых калибров (половинные или ручьевые шаблоны, Рис. 6 .67, Рис. 6 .68). Для контроля расточки закрытых калибров, а также тех открытых калибров, положение ручьев которых строго фиксируется (для контроля настройки валков) используются цельные шаблоны по форме всего калибра (Рис. 6 .69).

Рис. 6.69. Цельные шаблоны

Врез ручьев на бочке каждого валка начинается с вреза первого крайнего калибра (Рис. 6 .67). Врез остальных ручьев на бочке валка осуществляется с применением шаговых шаблонов (Рис. 6 .70).

Рис. 6.70. Шаговый шаблон

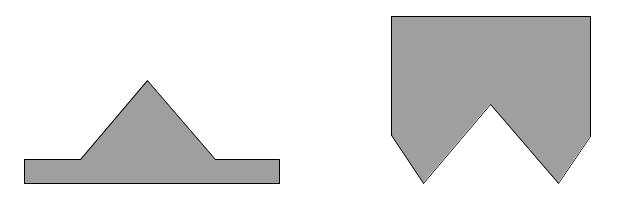

Особое внимание должно быть уделено врезу ручьев в чистовые валки. Для валков в зависимости от сложности профиля изготавливают несколько шаблонов (Рис. 6 .71).

Рис. 6.71. Шаблоны для верхнего и нижнего ручьев угловой стали

Так как шаблоны в процессе эксплуатации изнашиваются, то для проверки их размеров к каждому из них обязательно изготавливается контршаблон. Контршаблоны служат и для заточки резцов (Рис. 6 .72).

Рис. 6.72. Контршаблоны и шаблоны в сборе

В качестве инструментов, применяемых в вальцетокарном производстве, используют резцы. Форма резцов определяется как конфигурацией элемента калибра, который врезают в валок, так и их назначением (проходные резцы, прорезные, отрезные, галтельные).

Пример построения шаблонов и контршаблонов для овального калибра показан на Рис. 6 .73.

Рис. 6.73. Пример построения шаблонов и контршаблонов для овальных калибров

Применяют резцы, оснащенные пластинами твердого сплава и других материалов. Пластина фасонной формы может быть получена при спекании порошков или заточена после припаивания её к резцу.

В качестве заключительной операции все чаще применяют обработку ручьев абразивными кругами.

Способы повышения стойкости валков

Традиционным способом повышения стойкости валков является разработка новых валковых материалов, обладающих более высокими эксплуатационники свойствами.

Применяются также способы, позволяющие улучшить качество валков,, находящихся в эксплуатации.

Естественное старение или термическая обработка (отпуск) валков-позволяет снижать внутренние напряжения, измельчать структуру» улучшать механические характеристики, предотвращать образование флокенов.

Закалка поверхности калибров

Нагрев поверхности под закалку может производиться токами высокой частоты, контактным, способом, в кольцевых печах и пламенными горелками. Закалка с применением газопламенного нагрева является наиболее простым и дешевым способом повышения их стойкости. Сущность закалки состоит в нагреве горелками, коксокислородным или другим пламенем (2300°С) наиболее изнашиваемых участков калибров, а иногда и шеек валков с последующей подачей на них воды. Валок, помещенный на специальный вальцетокарный станок, вращается со скоростью 40...200 мм/мин и нагревается с поверхности до температуры 850...900 или 1000...1200°С соответственно для чугуна и стали. Вода подается только на закаливаемую часть калибра. Глубина закаленного слоя составляет 3...5 мм с твердостью на поверхности до 60 HRC и зависит от температуры нагрева поверхности и окружной скорости валков. Стойкость стальных закаленных валков повышается в 1,5...2,5 раза. Основные недостатки способа: образование закалочных трещин на рабочей поверхности калибра; состав смеси газов и степень нагрева регулируются вручную, что снижает стабильность результатов закалки. Широкого распространения поверхностная закалка не получила.

Наплавка валков

Наплавка валков позволяет:

а) повышать стойкость прокатных валков;

б) применять для изготовления валков простую дешевую сталь, получая затем на поверхности валков рабочий слой с более высокими механическими свойствами;

в) восстанавливать изношенную поверхность валков неоднократной наплавкой, увеличивая их срок службы и сокращая необходимую потребность и удельный расход валков (в 3...20 раз);

г) сохранять первоначальный диаметр валков, что сохраняет их прочность, перекос шпинделей и скорость прокатки.

На наплавку рекомендуется направлять валки из стали 45-50. (реже для повышения прочности - сталь 55Х). Перед наплавкой валки подогревают газовыми горелками или индукторами до 300...400С°С Обычно наплавляется слой; толщиной 3. ..8 мм. После механической обработки остается 2...5 мм. Более толстый слой считается нерентабельным.

Для снятия сварочных напряжений после наплавки и обточки валки рекомендуется подвергать отпуску в течение 5...10 часов при температуре 300...500°.

Основные дефекты наплавки: I) трещины в наплавленном и переходном слое; 2) поры, образующиеся при использовании влажного флюса и при наличии ржавчины (перед наплавкой поверхность валков следует обрабатывать резанием или очищать); 3) шлаковые вклинения, образующиеся при многослойной наплавке из-за флюсов; 4) несплавление слоя с основным металлом и др.

Стойкость валков после наплавки возрастает в 2...3 раза по сравнению с исходной и в 2...6 раз по сравнений с закаленным валком.

Обкатка и рифление поверхности калибров

Известно, что даже тщательно обработанная поверхность, но со следами механической обработки, царапинами, ржавчиной, т.е. концентраторами напряжений, имеет пониженную усталостную прочность, вследствие нарушения целостности границ кристаллических зерен.

Поверхностное упрочнение деформацией повышает твердость, прочность и сопротивление разрушению, так как в поверхностном слое накапливаются напряжения сжатия, которые компенсируют термические растягивающие напряжения, являющиеся основной причиной появления трещин.

Обкатка поверхности калибра роликом повышает усталостную прочность валков,, на 50...60 повышает стойкость их и сопротивление поломкам. Ролики для обкатки изготовляют из стали ШХ15, 55С2,Р18 с твердостью 55...50 HRC .

Получающаяся после обкатки гладкая поверхность ухудшает условия захвата металла, поэтому более регионально является накатка рифлёным роликом. Рифление валка на глубину 1,5...2 мм в сочетании с обкаткой улучшает захват, дает лучшее взрыхление и удаление окалины, исключает пробуксовки (на блюмингах), позволяет увеличивать обжатия, повышает стойкость против образования трещин .

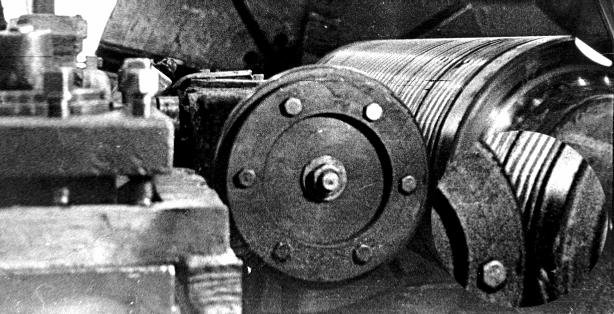

Способ обкатки (предположительно) можно применять для восстановления формы и размеров калибров изношенных стальных валков вместо переточки их на вальцетокарных станках. Для этого между выработанными верхним I и нижним 3 Балками помещают объемный в виде тела вращения твердосплавный шаблон 2 (рис. 14), охватывающий смежные с калибром бурты по периметру. При большой величине износа калибра желательно предварительно разогревать поверхностные слои валков до температуры 750...800°С, как это делается при поверхностной закалке. Эта операция может осуществляться непосредственно в рабочей клети при отсоединении одного из шпинделей. Одновременно с восстановлением формы и размеров калибра при поперечной обкатке получается эффект поверхностного упрочнения и улучшения качества поверхности.

Изготовление валков с литыми ручьями (чугун)

Применение гладколитых валков имеет недостатки:

а) значительное снижение твердости по мере съема отбеленного слоя при переточках или при нарезке глубоких ручьев;

б) большие потери металла и увеличение затрат на механическую

обработку-Изготовление валков с литыми калибрами, где отбеленный слой располагается почти параллельно контуру калиброванной бочки, способствует более равномерной выработке калибра и повышает его стойкость в 2...5 раз.

Смазка валков, при горячей прокатке

Исследование механизма износа валков горячей прокатки позволило наметить новое направление повышения стойкости валков применение технологических смазок. Согласно исследованиям ДМеТИ и УКРНИИМета смазка при горячей прокатке обеспечивает: снижение износа до 50%;. увеличение производительности станов до 10% за счет увеличения обжатий и снижения простоев; снижение энергосиловых параметров на 15...17%; предотвращение налипания металла на валки и улучшение качества поверхности проката; повышение планшетности полос.

Фрикционное упрочнение (Рис. 6 .74)

Рис. 6.74. Фрикционное упрочнение валка на станке