- •Содержание

- •Литература

- •Дополнительная

- •Учебные пособия

- •Введение Краткий очерк развития производства с омд

- •1.Сортамент прокатных изделий

- •2.Основные понятия и положения калибровки прокатных валков

- •2.1.Ручей, калибр, калибровка

- •2.2.Классификация калибров

- •2.3.Основные размеры и элементы калибров

- •2.4.Основные размеры и элементы валков

- •2.5.Расположение калибров на валках

- •2.6.Нейтральная линия калибра

- •2.7.Коэффициенты деформации

- •2.8.Коэффициент трения при прокатке

- •2.9.Уширение металла при прокатке

- •2.10.Температурные режимы прокатки

- •3.Системы вытяжных и черновых калибров

- •3.1.Основные системы калибров

- •3.2.Критерии технологической оценки систем калибров

- •3.3.Система прямоугольных (ящичных) калибров

- •3.4.Система безручьевых калибров

- •3.5.Система ромб - квадрат

- •3.6.Система овал - квадрат

- •3.7.Система овал - ребровой овал

- •3.8.Система овал - круг

- •3.9.Система овал - стрельчатый квадрат

- •Формирование исходных данных.

- •Разработка схемы прокатки.

- •Конструирование калибров.

- •4.2.Формирование исходных данных

- •4.3.Разработка схемы прокатки.

- •4.4.Расчёт формоизменения.

- •4.4.1.Эмпирические методы расчета формоизменения

- •4.4.1.1Расчет по ходу прокатки

- •4.4.2.Расчет формоизменения с использованием законов механики деформированного тела

- •4.4.2.1Алгоритм 1

- •4.4.2.2Алгоритм 2

- •4.6.Критерии и методы оценки эффективности калибровки

- •5.Расчет режимов деформации при прокатке листов

- •5.1.Методики расчета режимов обжатий

- •Расчет по коэффициентам высотной деформации;

- •5.2.Расчет по коэффициентам высотной деформации

- •5.3.Метод расчета по показателям относительной энергоемкости

- •5.4.Расчет энергосиловых параметров

- •5.5.Профилирование валков листовых станов

- •6.Вальцетокарное производство

- •7.Автоматизированное проектирование калибровки

- •Результаты расчета формоизменения (диам.80 мм)

- •Результаты расчета энергосиловых параметров (диам.80 мм)

5.4.Расчет энергосиловых параметров

Методики расчета энергосиловых параметров процессов горячей и холодной листовой прокатки приведены в /4, 10/.

5.5.Профилирование валков листовых станов

Профилирование валков делают с целью получения постоянной высоты по ширине листа. Профилирование можно выполнять несколькими способами.

Предварительное шлифование прокатных валков на заданную величину выпуклости или вогнутости.

Изменения обжатия и прогиба валков воздействием на нажимные устройства.

Изменение прогиба валков воздействием на переднее и заднее натяжение полосы.

Тепловое профилирование выпуклости рабочих валков с помощью системы секционного охлаждения или нагрева.

Профилирование валков путем их принудительного изгиба в процессе прокатки.

Подвергают верхний рабочий валок, возможна профилировка обеих рабочих валков с одинаковой или разной выпуклостью (вогнутостью). Возможны случаи, когда профилируются рабочие и опорные валки.

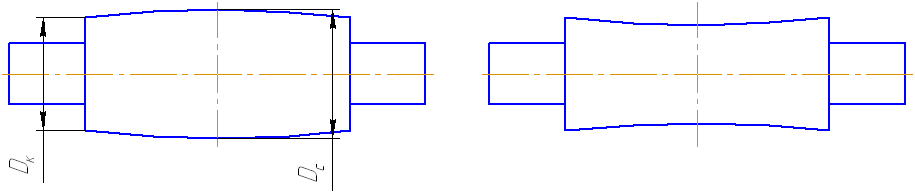

Рис. 5.64. Профилирование валков

![]()

Для получения плоского профиля полосы необходимо, чтобы форма бочек валков в любой точке на участке под полосой удовлетворяла уравнению

![]()

где ΔD – суммарная выпуклость (вогнутость) валков при шлифовке;

fn – суммарный прогиб рабочих и опорных валков;

Δr – сплющивание опорных валков в очаге деформации;

yт – суммарная тепловая выпуклость валков;

yи – суммарная выработка бочек валков.

Рассмотрим каждую из составляющих уравнения .

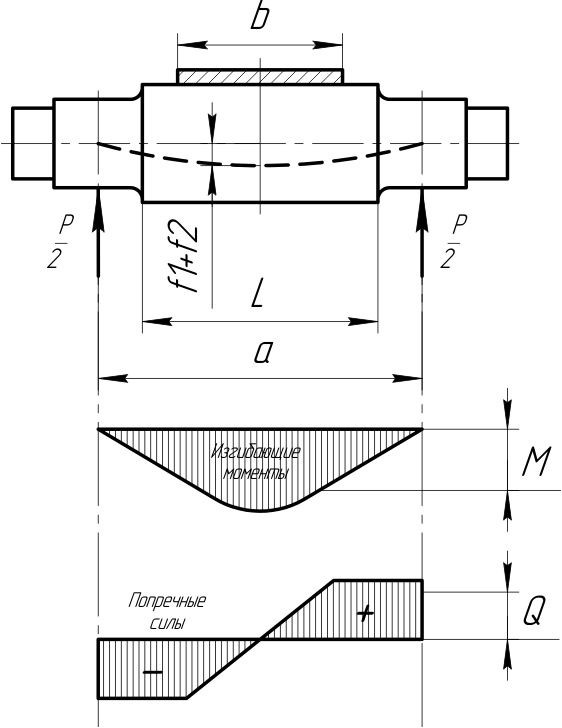

Прогиб валков (Рис. 5 .65)

![]()

где f1 – прогиб от действия изгибающего момента;

f2 – прогиб от действия поперечных сил.

где P – полное давление на валки;

E

– модуль упругости материала (для стали

![]() );

);

D – диаметр опорного валка;

G

– модуль сдвига материала валков (для

стальных валков

![]() );

);

b – ширина листа;

a – расстояние между осями подшипников.

Рис. 5.65. Эпюры нагрузки валка

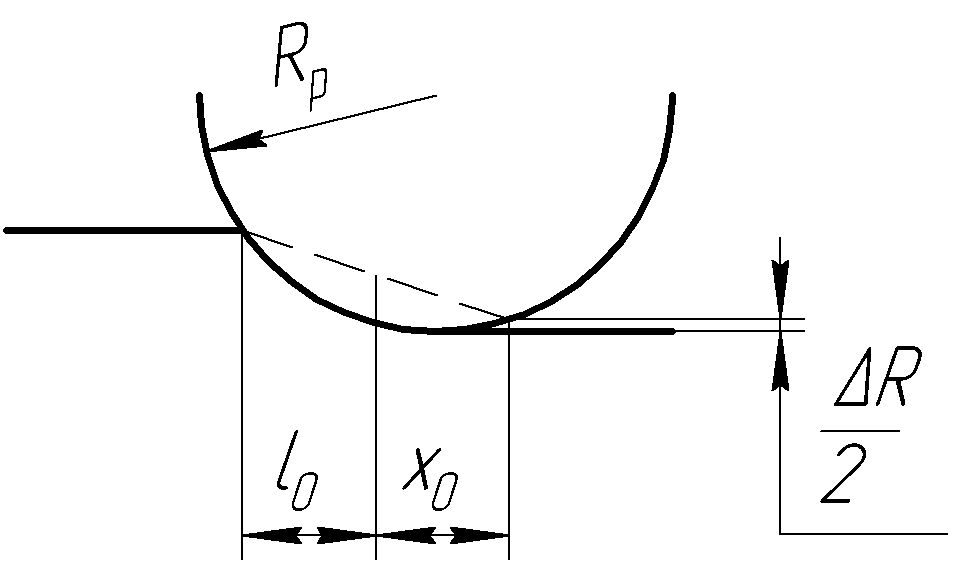

Упругое сплющивание валков (Рис. 5 .66)

![]()

где x0 – длина зоны опережения.

![]()

где ν = 0,3 – коэффициент Пуассона;

Rр – радиус рабочих валков;

pc – среднее удельное давление металла на валок.

Рис. 5.66. К определению сплющивания валков

Тепловая выпуклость валков

![]()

где αт – коэффициент линейного расширения материала валков при его нагреве;

tc и tк – температура валка в средней части и на краю бочки соответственно.

Износ рабочих валков yи при холодной прокатке обычно не учитывается. Учет износа опорных валков станов холодной прокатки проводят на основании практических данных.

Величины, входящие в уравнение не остаются постоянными в течение межпревалочного периода, вследствие износа валков, изменение механических свойств по длине, колебаний продольной и поперечной разнотолщинностей и т.д. Поэтому требуется корректировка выпуклости валков в процессе работы.

Изменение обжатия и прогиба валков воздействием на нажимные устройства в определенных пределах является эффективным методом профилирования, например, при дрессировке тонких и узких полос. Однако при изменении положения нажимных винтов происходит отклонение от заданной толщины полосы, а на дрессировочных станах ухудшение механических свойств, связанное с нарушением заданной вытяжки полосы.

Изменение переднего и заднего напряжений в технологически возможных пределах оказывает сравнительно небольшое влияние на условия прокатки. Но натяжение оказывает выравнивающие действие на неплоскостность полосы в результате саморегулирования разности вытяжек по ее ширине.

Профиль валка можно регулировать в процессе прокатки отводом тепла от середины или концов бочки валка путем подачи эмульсии или подогревом газовыми горелками. Охлаждение или подогрев валков делают секционно. Однако этот метод обладает известной инерционностью.

Наиболее эффективным способом устранения неплоскостности полосы является профилирование валков путем их принудительного изгиба в процессе прокатки. Распирающие усилия создаются между шейками рабочих валков, опорных валков и комбинированное воздействие. Однако данный способ не позволяет исправить местные искажения формы проката. Возможности способа ограничены величиной распирающего усилия.

Единственно правильным является комплексный подход к профилированию валков путем оптимального сочетания нескольких методов.