- •2) Составленные в необходимой пропорции и форме железная руда, марганцовые, хромовые и комплексные руды, топливо и флюсы;

- •1) Расплав, покрывающий поверхность жидкого металла, после затвердевания представляющий собой камневидное или стекловидное вещество;

- •3) Шахтная печь для выплавки чугуна из железной руды, устанавливаемая на бетонном фундаменте, имеющая кладку из огнеупорного кирпича, чугунные и шлаковые летки и др.;

- •3) Металлический сосуд, футерованный огнеупорным материалом, подвергающийся воздействию переменного электромагнитного поля, в результате чего в нем индуктируются вихревые токи, нагревающие металл;

- •3) Бездуговой процесс электроплавки сталей (и других сплавов), при котором необходимое для плавки тепло выделяется при прохождении электрического тока через расплавленный электропроводящий шлак;

- •1) Осуществляют в вакуумных дуговых при пониженном остаточном давлении 100–0,1 мПа;

- •2) Осуществляют в индукционных печах при пониженном остаточном давлении 100–0,1 мПа;

- •1) Магнием;

- •2)Предел прочности ?

- •3)Закалка в сочетании с низким отпуском ???

- •1)Труба прямошовная типа 3,диаметром 1020, толщиной стенки 21мм, класса прочности 60, с локальной термообработкой сварного шва, обычного исполнения

- •1)Наклепом

- •3) В обжатии заготовки между вращающимися валками;

- •1) В продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

- •5) В протягивании заготовки через сужающуюся полость матрицы.

- •4) В изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

- •4) Образование неразъемного соединения заготовок или деталей машин путем их местного сплавления, совместного деформирования, сдавливания;

- •2) Струя разогретого до высоких температур газа, пропускаемого через электрическую дугу;

- •4) Алюминия и его сплавов;

- •2) Невысокая теплостойкость;

1)Наклепом

2)Снижением пластичности

3)Уменьшением ударной прочности

4)Процессом рекристаллизации

113. Прокатка заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) В обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

114. Прессование заключается:

1) В продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

115. Волочение заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) в изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) В протягивании заготовки через сужающуюся полость матрицы.

116. Штамповка заключается:

1) в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы;

2) в изменении формы и размеров заготовки путем последовательного воздействия универсальными инструментами на отдельные участки заготовки;

3) в обжатии заготовки между вращающимися валками;

4) В изменении формы и размеров заготовки с помощью специализированного инструмента – штампа;

5) в протягивании заготовки через сужающуюся полость матрицы.

1. |

2. |

3. |

4. |

5. |

6. |

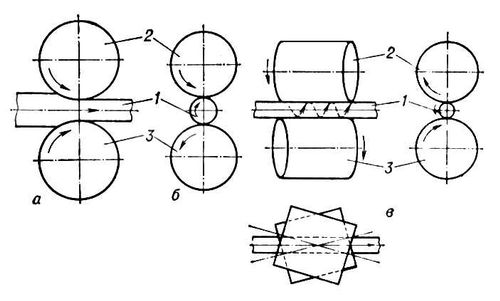

Рис. 2.

117. Какие из схем ОМД (рис.2) по производственному назначению относятся к металлургическому производству?

1,4,6

118. Какие из схем ОМД (рис.2) по производственному назначению относятся к машиностроительному производству?

2,3,5

119. Деформации – это:

1) относительные удлинения (или относительные укорочения) волокон, расположенных по осям x,y,z;

2) изменения формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела;

3) углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига);

4) относительные удлинения (или относительные укорочения) волокон, расположенных по осям x,y,z и углы поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига);

5) величины, пропорциональные корню квадратному из второго инварианта тензора деформации.

120. Деформированное состояние в точке описывается:

1) изменениями формы или размеров тела (или части тела) под действием внешних сил, а также при нагревании или охлаждении и других воздействиях, вызывающих изменение относительного положения частиц тела;

2) относительными удлинениями (или относительные укорочениями) волокон, расположенных по осям x,y,z;

3) тензором деформации;

4) углами поворота двух взаимно перпендикулярных до деформации волокон (или деформации сдвига).

121. Напряжение (механическое) – это:

1) отношение нормальной силы к площади поперечного сечения образца;

2) внутренняя поверхностная удельная сила, действующая на элементарную площадку в окрестности точки А и зависящая от расположения точки А и направления нормали к площадке или мера внутренних сил, возникающих в теле под влиянием внешних воздействий (нагрузок, изменения температуры и др.);

3) отношение касательной силы к площади поперечного сечения образца;

4) величина, пропорциональная корню квадратному из второго инварианта девиатора напряжений.

122. Холодной называют деформацию, осуществляющуюся:

1) при комнатной температуре;

2) при температуре ниже температуры рекристаллизации;

3) при температурах ниже 0 С;

4) при гомологической температуре менее 0,4;

5) при гомологической температуре менее 1;

123. Горячей называют деформацию, осуществляющуюся:

1) при комнатной температуре;

2) при температуре ниже температуры рекристаллизации;

3) при температурах ниже 0 С;

4) при гомологической температуре менее 0,4;

5) при гомологической температуре менее 1;

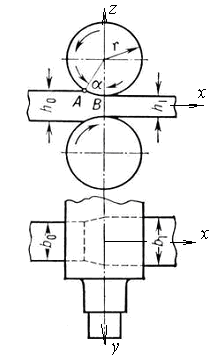

124. На рисунке изображена: |

|

1) схема продольной прокатки; 2) схема винтовой прокатки; 3) схема поперечной прокатки; 4) схема бесслитковой прокатки. |

125. На рисунке изображена: |

|

1) схема продольной прокатки; 2) схема винтовой прокатки; 3) схема поперечной прокатки; 4) схема бесслитковой прокатки.

|

126. На рисунке изображены следующие элементы прокатного валка: |

|

1) трефы; 2) калибры; 3) бочка; 4) шейки; 5) ручьи. |

|

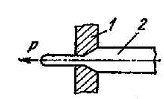

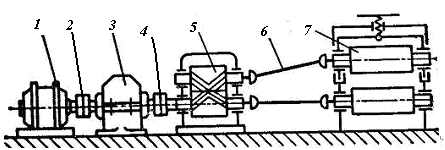

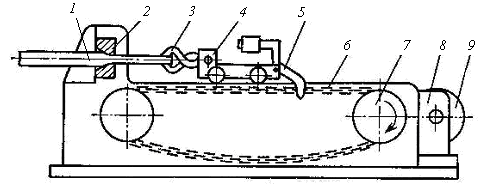

127. На рисунке изображена: |

|

1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана.

|

|

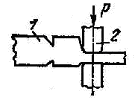

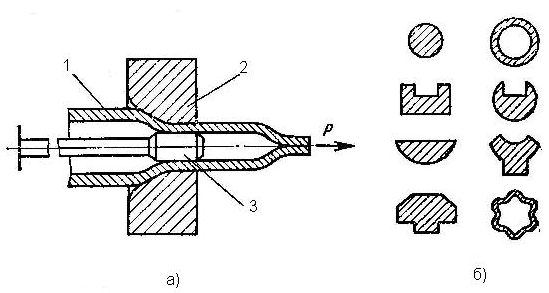

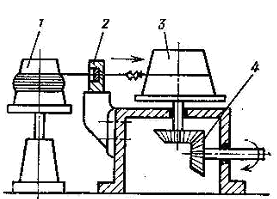

128. На рисунке изображена: |

|

1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

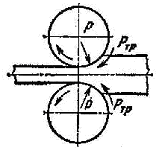

129. На рисунке изображена: |

|

1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана. |

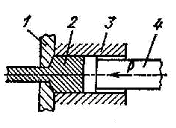

130. На рисунке изображена: |

|

1) схема волочения; 2) схема барабанного волочильного стана; 3) схема цепного волочильного стана; 4) схема прокатного стана.

|

131. Механическая обработка металлов путем обжатия между вращающимися валками с целью уменьшения сечения слитка или заготовки и придания им заданной формы (профиля) – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

132. Протягивание заготовки через соответствующее отверстие при уменьшении площади поперечного сечения заготовки и увеличении ее длины – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

133. Придание металлу формы путем выдавливания его из замкнутого объема (контейнера) через канал, образуемый инструментом, – это:

1) прессование (выдавливание);

2) волочение;

3) прокатка;

4) штампование (штамповка);

5) ковка.

134.Алюминиевые трубы рекомендуется применять

1)Когда необходима легкость конструкции

2)Для увеличения прочности трубопровода

3)Для промысловых трубопроводов диаметром более300 мм

4)Для снижения трудоемкости получения сварного стыка

135.Как изготавливаются алюминиевые трубы

1)Прессованием

2)Ковкой

3)Литьем

4)Обработкой резанием

136. Высокая коррозионная стойкость алюминиевых сплавов обусловлена:

1) типом кристаллической решетки;

2) наличием тонкой окисной плёнки Al2O3;

3) наличием примесей;

4) легированием хромом.

137. Какой из предложенных деформируемых алюминиевых сплавов подвергается упрочняющей термообработке?

1) АМц1;

2) АМг5;

3) Д16;

4) АМг2.

138. Основным легирующим элементом литейных алюминиевых сплавов (силуминов) является:

1) магний;

2) титан;

3) кремний;

4) медь.

139. Процесс изменения физико-механических свойств полимеров в процессе его хранения или эксплуатации называется:

1) коррозией;

2) старением;

3) усадкой;

4) текучестью.

140. Сваркой называют:

1) способ получения неразъемных соединений местной пластической деформацией без предварительного нагрева заготовок;

2) способ получения неразъемных соединений, при котором осуществляется сближение свариваемых поверхностей до образования межатомных связей путем схватывания (адгезии) или путем диффузии;

3) способ получения неразъемных соединений с помощью нагрева свариваемых заготовок в месте контакта и пластической деформации контактируемых поверхностей, в ходе которой формируется сварное соединение;